磁力研磨对Inconel718合金表面质量的影响

2016-03-22陈春增张桂香赵玉刚山东理工大学机械工程学院山东淄博255049

陈春增,张桂香*,赵玉刚(山东理工大学机械工程学院,山东 淄博 255049)

磁力研磨对Inconel718合金表面质量的影响

陈春增,张桂香*,赵玉刚

(山东理工大学机械工程学院,山东 淄博 255049)

摘要:为改善镍基高温合金Inconel718制造零部件的表面质量,降低其表面粗糙度,基于磁力研磨加工方法,选用雾化快凝法制备的Al2O3球形磁性磨料,对Inconel718合金样件进行光整加工。探究了主轴转速、进给速率、加工间隙和磨料填充量对Inconel718合金表面粗糙度的影响,获得了较佳的磁力研磨参数:主轴转速1 000 r/min,进给速率10 mm/min,加工间隙2 mm,磨料填充量2.5 g。在优化的工艺参数下对Inconel718合金样件磁力研磨20 min,试样的表面粗糙度由原始的0.359 μm下降到0.036 μm,达到镜面效果。由此表明,磁力研磨对Inconel718合金具有良好的光整加工效果。

关键词:镍基高温合金;磁力研磨;氧化铝;表面粗糙度

First-author's address: School of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China

随着航空航天产业的发展,镍基高温合金Inconel718材质的零部件使用越来越多,对其表面质量的要求也越来越高[1]。Inconel718是沉淀硬化型的镍铬铁合金,具有优秀的机械性能和较高的塑性。在700 °C时具有高的抗拉强度、疲劳强度、抗蠕变强度和断裂强度,而且在高、低温环境均具有耐腐蚀性[2],因此能够制造各种形状复杂的零部件,被广泛应用于高性能航空发动机中的关键转动零件,如盘、叶片、轴、环、紧固件等[3]。

磁力研磨加工是将磁场应用于研磨加工中而开发出来的新型光整加工工艺,是提高零件表面质量的有效手段。Inconel718合金制造的零件一般为复杂型面、微小结构零件等[4],磁力研磨加工具有很好的柔性和自适应性,可以有效解决此类零件的光整加工问题。通过对Inconel718合金零部件失效现象分析得知:失效的根源发生或者开始于零件表面,究其主要原因都是零件表面质量不良。光整加工可以有效地降低表面粗糙度,提高零件的表面质量,延长零件的使用寿命[5]。因此,探究磁力研磨Inconel718合金中各研磨因素对表面质量的影响规律,并获得优化的研磨工艺参数意义重大。

1 磁力研磨机理

磁力研磨是在磁场的作用下,将被磁化的磁性磨料吸引到一起,沿磁力线方向形成一条条“磁串”,“磁串”受磁场力作用而吸附在磁极端面并形成磁力研磨刷,且在研磨刷与工件间施加相对运动,磁性磨粒将在工件表面产生切削、滚动、滑动等现象,实现对工件表面的研磨加工[6]。研磨刷具有很好的柔性和仿形性,且磁力研磨加工热影响区小、加工范围广、加工表面质量高[7],因此可用于各种复杂曲面及微小结构零件等光整加工场合。

磁力研磨Inconel718合金的试验装置如图1所示。光整加工过程中,研磨刷随主轴做旋转运动,提供研磨加工所需的线速度;工件装夹在机床工作台上,随工作台的运动在X、Y平面内完成研磨进给运动;研磨加工间隙通过Z轴进给量控制。试验中选用的磁性磨料为雾化快凝法制备的球形复合磁性磨料,包括铁基合金相和硬质磨粒微粉相,其中铁基合金含Fe、Si、Al、Ni等成分;硬质磨粒微粉为Al2O3粉末(W7)。此种磨料具有以下优点[8]:(1)微韧分布一致性好,静态有效磨刃数多,可以提高磁力研磨质量和研磨加工效率;(2)铁基合金的加入增强了硬质磨粒微粉的润湿性,提高了磨粒相与铁基合金相的结合力,延长了磨料的使用寿命;(3)硬质磨粒微粉全部分散于铁基合金基体表面,保证了磁性磨料良好的导磁能力,以产生足够的研磨压力。

图1 磁力研磨加工装置示意图Figure 1 Schematic diagram showing the processing apparatus of magnetic abrasive finishing

2 实验

镍基高温合金Inconel718中含有大量可以提高合金强度、硬度、耐磨性的强化相,使合金的研磨加工性变差,而且其高温强度高、塑性变形程度大,导致磨削力较大[9]。为分析主要研磨工艺参数对磁力研磨效果的影响,采用山东鲁南机床厂XK7136C改造的平面磁力研磨系统进行研磨试验,样件为100 mm × 30 mm × 1 mm的Inconel718合金板,自制直径26 mm、长10 mm轴向充磁的N38钕铁硼永磁极,自制无机盐研磨液,以雾化快凝法制备Al2O3系球形磨料。在磁力研磨过程中采用美国KLA Tencor公司的MicroXAM-100型白光干涉仪检测样件表面粗糙度Ra和微观形貌,用来对比分析磁力研磨加工效果。

3 结果与讨论

3. 1 主轴转速对表面粗糙度的影响

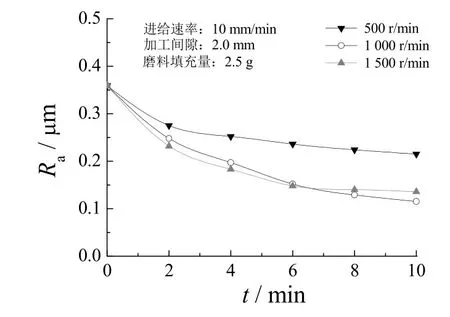

图2所示为进给速率10 mm/min、加工间隙2.0 mm、磨料填充量2.5 g的条件下磁力研磨Inconel718合金样件时,不同主轴转速下表面粗糙度的变化曲线。由图2可知,当转速为500 r/min时,粗糙度下降趋势较弱,研磨加工10 min后样件表面粗糙度降低了40%。原因是主轴转速过低时,相同时间内磁性磨粒对样件表面的磨削次数较少,工件表面材料的去除量降低,表面粗糙度下降趋势缓慢。当主轴转速为1 000 r/min和1 500 r/min时,研磨10 min后表面粗糙度分别降低了68%和62%,是因为相同时间内参与加工的磁性磨粒增多,工件表面材料去除量增大,粗糙度下降趋势加快。转速1 500 r/min下研磨6 min后,由于研磨刷研磨性能的下降和磨粒磨削刃的钝化,无法有效去除工件材料,造成表面粗糙度下降趋势变缓,同时随着主轴转速的提高,磨粒在加工区域内受到的离心力增大,克服研磨摩擦力的运动性能减弱。当主轴转速超过研磨临界线速度时,磁性磨粒和研磨液会沿着研磨的切线方向飞离加工区域,使研磨刷的研磨性能急剧降低,同时研磨液的甩出会导致磁性磨料与加工表面之间的摩擦因数增大,工件表面易产生划伤等缺陷,造成表面粗糙度升高[10]。所以,选取主轴转速1 000 r/min进行后续的研磨试验,此时研磨压力适当,且保证研磨刷的高效研磨性能,最终获得较好的表面质量。

3. 2 加工间隙对表面粗糙度的影响

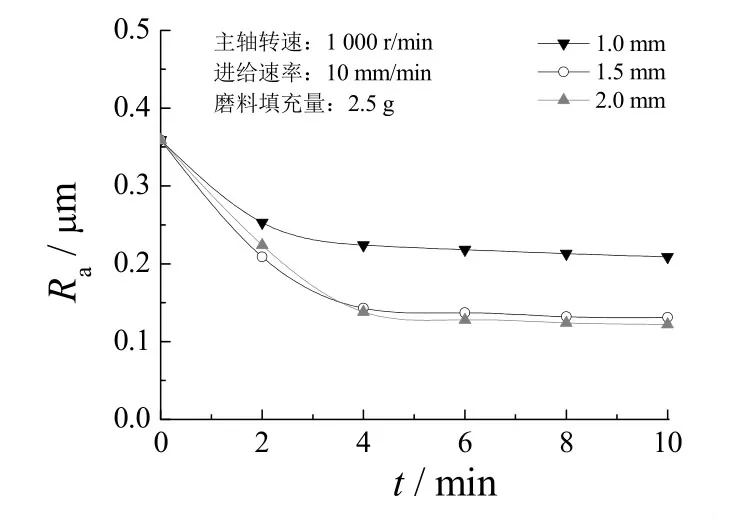

磁力研磨中加工间隙发挥作用重大。当加工间隙过大时,磁极在加工区域内产生的磁感应强度就会减弱,磁力研磨刷的柔性过强,研磨压力减小,研磨效率降低;当加工间隙过小时,加工区域内的磁感应强度过大,导致研磨刷的刚性加大,磁性磨粒易在工件表面产生划痕,从而降低工件的表面粗糙度。因此,在磁力研磨中必须寻求合适的加工间隙。

图3所示为主轴转速1 000 r/min、进给速率10 mm/min、磨料填充量2.5 g的条件下,加工间隙与研磨不同时间后Inconel718合金表面粗糙度的关系。从图3可看出,当加工间隙为1.0 mm时,工件表面粗糙度下降缓慢,表面质量改善不佳,这主要是由于加工间隙太小,研磨区域内可用的磨料较少,形成的磁力研磨刷变短,导致研磨刷的柔性变弱,刚性磨削增强[11],磁力研磨加工的优势无法显示出来,因此样件表面粗糙度下降的趋势较缓。当加工间隙为1.5 mm和2.0 mm时,经10 min研磨后的表面粗糙度分别降低了64%和66%,且两种加工条件下获得的表面粗糙度变化趋势基本相同,说明磁力研磨Inconel718合金的最佳加工间隙在1.5 ~ 2.0 mm之间。当加工间隙为1.5 mm时,磁极在加工区域内产生的磁感应强度较大,磁性磨粒的磨削作用增强,可对原始表面进行快速研磨,粗糙度下降趋势明显;2.0 mm的加工间隙所产生的磨削力稍小于1.5 mm时产生的力,研磨4 min后可获得更小的表面粗糙度。由于随着表面光整加工的进行,过大的磨削作用力反而会划伤光整后的表面,造成表面质量变差,因此2.0 mm为适宜的加工间隙。

图2 不同主轴转速下Inconel718合金表面粗糙度随研磨时间的变化Figure 2 Variation of surface roughness of Inconel718 alloy with grinding time under different spindle speeds

图3 不同加工间隙时Inconel718合金表面粗糙度随研磨时间的变化Figure 3 Variation of surface roughness of Inconel718 alloy with grinding time at different machining gaps

3. 3 磨料填充量对表面粗糙度的影响

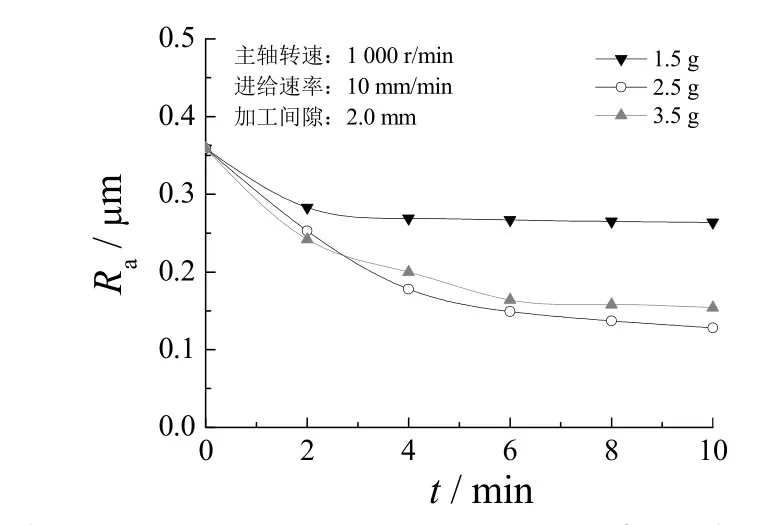

磨料填充量是指加入到加工间隙内的磨料数量。图4所示为主轴转速1 000 r/min、进给速率10 mm/min、加工间隙2 mm的条件下,磨料填充量分别为1.5、2.5和3.5 g时Inconel718合金表面粗糙度岁研磨时间的变化。从图4可知,磨料填充量不足(如仅为1.5 g)时,在光整加工中参与研磨的磨粒数量较少,形成的磁力研磨刷的研磨性能较弱,此时无法高效去除样件表面材料,表面粗糙度降低效果不好。反之,若磨料填充量过多(如3.5 g)时,形成的研磨刷厚度增大,磨料相对运动时的自我搅拌、灵活磨削性能就会下降,同时磨料填充过多还会造成磨料堆积,研磨加工时由于受力不均而飞离加工区域,难以保证优质的研磨质量。由图4可见,当磨料填充量为3.5 g时,研磨起初阶段由于研磨刷刚性较强,参与磨削的磨粒较多,粗糙度下降较快,但随着研磨加工的进行,其劣势凸显出来。因此,适当的磨料填充量(本文是2.5 g)才能保证工件在相同的时间内获得最小的表面粗糙度,在确保加工间隙内有足够的磨粒参与磨削的同时,又保证了研磨刷良好的自锐性,使研磨加工能够高效地进行。

图4 不同磨料填充量时Inconel718合金表面粗糙度随研磨时间的变化Figure 4 Variation of surface roughness of Inconel718 alloy with grinding time with different contents of abrasive filler

综合以上试验结果,确定优化的磁力研磨条件为:主轴转速1 000 r/min,进给速率10 mm/min,加工间隙2.0 mm,磨料填充量2.5 g。

3. 4 磁性研磨对表面粗糙度及表面微观形貌的改善

表面粗糙度能够定量表征加工表面的微观不平度,实现对表面微观形貌的量化描述,是研究表面完整性的重要指标[12]。在常规机械加工过程中,由于刀具与工件表面是刚性接触,切屑从工件表面分离时易产生塑性变形和撕裂作用,加之刀具本身的微变形,因此工件表面粗糙度较大,难以满足使用要求。磁力研磨加工中,在磁场力的作用下形成的磁力研磨刷具有很好的柔性,且磁性磨料粒径较小,在工件表面产生磨削、挤压、塑变磨损及电化学磨损等作用,可快速降低工件表面粗糙度。在优化组合条件下研磨20 min,样件表面粗糙度下降趋势较明显,通过白光干涉仪测得Inconel718合金样件研磨前后的表面粗糙度情况如图5所示,样件表面粗糙度Ra由原来的0.359 μm降低到0.036 μm,达到镜面效果。

图5 磁力研磨前后Inconel718合金表面粗糙度的测试结果Figure 5 Result of surface roughness test for Inconel718 alloy before and after magnetic abrasive finishing

为进一步分析磁力研磨对Inconel718合金表面的影响,采用白光干涉仪测出研磨前后样件的三维微观形貌,如图6所示。常规加工的刚性接触在接触表面会产生剧烈的切削、挤压、摩擦等作用,使加工区域温度急剧升高,同时受机械振动的影响,磨削表面会产生大量毛刺和沟状划痕(如图6a所示)。经过磁力研磨加工,样件表面毛刺和划痕基本被去除,微观平整性得到大幅度提高,如图6b所示。这是因为研磨刷具有很好的柔性,磨粒在整个研磨过程中进行了复杂的合成运动,不断地摩擦、翻滚、碰撞,对去除工件表面规则的机械划痕具有较好的效果,磁力研磨在加工过程中能够始终保持足够的研磨压力作用于工件表面,对工件表面产生挤压、摩擦等作用,可以有效去除工件表面的毛刺[13]。因此磁力研磨可以大幅度改善工件表面微观形貌,达到光整加工目的。

图6 Inonel718合金磁力研磨前后表面的三维微观形貌Figure 6 3D microscopic morphology of Inconel718 alloy surface before and after magnetic abrasive finishing

4 结论

(1) 在优化的研磨参数下,即主轴转速1 000 r/min、进给速率10 mm/min、加工间隙2 mm、磨料填充量2.5 g,采用雾化快凝法制备的Al2O3系磨料对Inconel718合金进行磁力研磨20 min,样件表面粗糙度Ra从原始的0.359 μm下降到0.036 μm,达到镜面效果。

(2) Inconel718合金磁力研磨过程中,由于研磨刷具有柔性、自锐性等优点,因此在合理的工艺条件下可以有效去除合金零件表面毛刺、划痕等缺陷,改善零件表面微观形貌,获得良好的表面质量。

参考文献:

[1] LIU G, HE N, LI L, et al. Cutting forces during the high speed machining of Inconel718 [J]. Key Engineering Materials, 2004, 259/260: 824-828.

[2] CHEN M, SUN F H, XUE B Y. Grinding burn mechanism of directionally solidified superalloy [J]. Key Engineering Materials, 2001, 196: 61-68.

[3] 翁宇庆, 陈蕴博, 刘玠, 等. 特殊钢在先进装备制造业应用中的战略研究[M]. 北京: 冶金工业出版社, 2012: 62-70.

[4] 陈明, 安庆龙, 刘志强. 高速切削技术基础与应用[M]. 上海: 上海科学技术出版社, 2012: 286-295.

[5] 郭龙文, 杨能阁, 陈燕. 磁力研磨工艺对整体叶盘表面完整性的影响[J]. 中国表面工程, 2013, 26 (3): 10-14.

[6] 鄒艶華, 進村武男. 磁性加工ジグを用いた磁気援用加工法に関する研究[J]. 日本機械学会論文集: C編, 2002, 68 (669): 1575-1581. ZOU Y H, SHINMURA T. Development of magnetic field assisted machining process using magnetic machining jig [J]. Transactions of the Japan Society of Mechanical Engineers: Series C, 2002, 68 (669): 1575-1581.

[7] 陈燕, 张广彬, 韩冰, 等. 磁力研磨法对陶瓷管内表面超精密抛光技术的试验研究[J]. 摩擦学学报, 2015, 32 (2): 131-137.

[8] 张桂香. 雾化快凝磁性磨料制备及其磁力光整加工性能研究[D]. 南京: 南京航空航天大学, 2012: 53-80.

[9] CHEN M, LI X T, SUN F H, et al. Studies on the grinding characteristics of directionally solidified nickel-based superalloy [J]. Journal of Materials Processing Technology, 2001, 116 (2/3): 165-169.

[10] 王显康, 陈燕, 周锟. 磁力研磨法在微小凹槽表面光整加工中的应用[J]. 机械设计与制造, 2014 (2): 243-245, 249.

[11] 刘文祎, 张桂香, 张萍萍. 永磁场磁力研磨316L不锈钢实验研究[J]. 制造技术与机床, 2013 (3): 116-120.

[12] CHEN L, EL-WARDANY T I, HARRIS W C. Modelling the effects of flank wear land and chip formation on residual stresses [J]. CIRP Annals - Manufacturing Technology, 2004, 53 (1): 95-98.

[13] 吴昊, 张桂香. 研磨液对440c不锈钢磁力研磨效果的影响[J]. 电镀与涂饰, 2015, 34 (3): 121-124.

[ 编辑:温靖邦 ]

2016年《电镀与涂饰》(半月刊)补订启事

凡需补订2016年《电镀与涂饰》的读者,均可在我部办理补订手续。杂志每月出版2期,全年24期,全年定价:¥240元(免收快递费)。

推荐通过杂志网站(www.sfceo.net/mall)或微信(ddyts1982)订阅,享受网络优惠价。

电话:020–61302803 传真:020–32382598

不方便网络订阅的读者,可选择如下方式汇款:

通过银行(推荐)

账户名称:广州镀涂文化传播有限公司

开户银行:中国银行广州科学城支行

银行账号:6509 5773 7891

通过邮局

收款人名称:广州镀涂文化传播有限公司

地址:广州市科学城科研路6号

邮编:510663

注:转账或汇款后请联系编辑部,确认邮寄地址;如需发票,请在附言中注明发票抬头。

手机扫码,直接进入:

【工艺开发】

Effect of magnetic abrasive finishing on surface quality of Inconel718 alloy

CHEN Chun-zeng, ZHANG Gui-xiang*, ZHAO Yu-gang

Abstract:Magnetic abrasive finishing was conducted on the surface of Inconel718 nickel-based superalloy with spherical and magnetic Al2O3abrasives produced by gas atomization/rapid solidification technique to reduce its surface roughness and improve its surface quality. The effects of grinding conditions including spindle speed, feed rate, machining gap and abrasive filler amount on surface roughness of Inconel718 alloy were studied. The optimal parameters were obtained as follows: spindle speed 1 000 r/min, feed rate 10 mm/min, machining gap 2 mm and abrasive filler amount 2.5 g. The surface roughness of Inconel718 alloy is reduced from 0.359 μm previously to 0.036 μm after magnetic abrasive finishing under the optimal conditions for 20 min, showing a mirror effect. It is indicated that a perfect finishing effect can be achieved for Inconel718 alloy by magnetic abrasive finishing.

Keywords:nickel-based superalloy; magnetic abrasive finishing; alumina; surface roughness

中图分类号:TG175.3; TG176

文献标志码:A

文章编号:1004 – 227X (2016) 01 – 0023 – 05

通信作者:张桂香,博士,副教授,(E-mail) zgx1999@126.com。

作者简介:陈春增(1989–),男,山东枣庄人,在读硕士研究生,研究方向为先进制造技术与装备,特种加工与表面工程。

基金项目:山东省自然科学基金(ZR2015EL029);国家自然科学基金(51375285)。

收稿日期:2015–08–26 修回日期:2015–11–24