不溶性阳极镀锡中工艺参数对锡溶解效率的影响

2016-03-22何丹秦宗慧孙悦庆唐薇王清华东理工大学机械与动力工程学院上海0037宝山钢铁股份有限公司冷轧薄板厂上海0900

何丹,秦宗慧,*,孙悦庆,唐薇,王清(.华东理工大学机械与动力工程学院,上海 0037;.宝山钢铁股份有限公司冷轧薄板厂,上海 0900)

不溶性阳极镀锡中工艺参数对锡溶解效率的影响

何丹1,秦宗慧1,*,孙悦庆2,唐薇1,王清1

(1.华东理工大学机械与动力工程学院,上海 200237;2.宝山钢铁股份有限公司冷轧薄板厂,上海 201900)

摘要:根据某钢厂电镀锡生产线的锡溶解系统设计了锡溶解的实验装置,并用此装置进行溶锡试验,以研究通氧量、温度、压力、镀液循环量等工艺参数对溶锡量和锡粒利用率的影响。结果表明:溶锡速率主要由通氧量决定,较适宜的通氧量为24 L/h;在1.6 ~ 3.5 m3/h范围内,提高镀液循环量可提高溶锡量和锡粒利用率。随温度和压力增大,溶锡量逐渐增大,锡粒利用率先升后降,较适宜的溶锡温度和压力分别为40 ~ 45 °C和0.6 MPa。

关键词:电镀锡;溶锡;二价锡;利用率;工艺条件

First-author's address: School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China

电镀锡有不溶性阳极镀锡和可溶性阳极镀锡之分。采用可溶性阳极电镀锡工艺时,容易造成带钢镀层分布不均匀,阳极频繁更换,锡离子浓度不断上升等问题[1]。使用不溶性阳极系统则避免了更换阳极的人工操作,并且在不溶性阳极处安装的边缘罩消除了电流集中现象,使带钢镀层均匀。与可溶性阳极相比,不溶性阳极系统既提高了镀层质量,又降低了生产成本,具有产能高、产品质量稳定及操作维护简单等优点[2]。

不溶性阳极镀锡工艺有独立的锡溶解系统,通过锡溶解系统补充镀液中的Sn2+。目前的锡溶解系统是将一定流量的镀液打入到锡溶解罐,通过溶解罐内镀液的内循环使镀液和锡粒充分接触,实现镀液中Sn2+浓度的升高。为加速锡粒的溶解,需往镀液中充入一定量的氧气,氧气作为一种氧化剂,在增大锡粒溶解速率的同时,会使镀液中的Sn2+氧化成Sn4+而产生锡泥[3],造成锡资源浪费,降低镀液品质。

在锡溶解系统中,溶锡的工艺参数有通氧量、循环量以及溶解罐内的压力、温度等。本文根据某钢厂锡溶解系统设计了锡溶解系统的实验装置,重点研究了上述参数对锡粒利用率(指每组实验结束时镀液中Sn2+的质量与锡粒投加量之比)的影响,研究结果用于指导现场的溶锡系统参数的优化。

1 实验

1. 1 锡溶解系统装置和流程

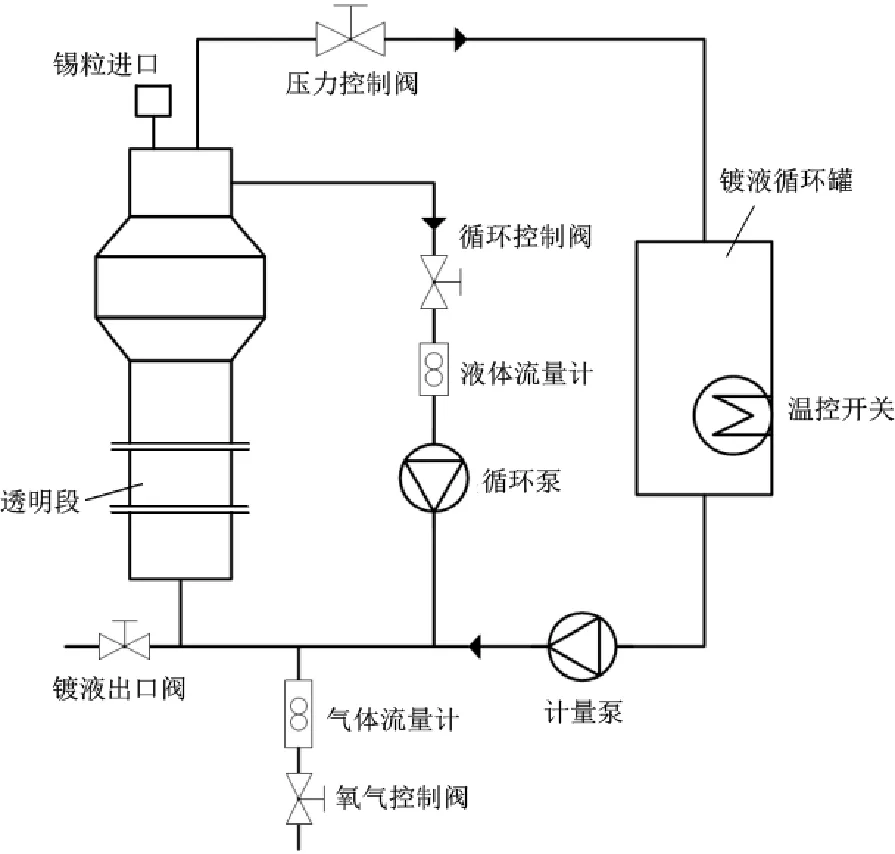

溶锡装置和流程的设计参考生产现场的溶锡系统和流程,主要包括锡溶解罐、供氧系统、流量、压力控制系统以及温度控制系统[4-5],具体如图1所示。实验过程中,锡粒从锡粒进口加入,计量泵将镀液循环罐中的镀液输送到锡反应罐内,在通入氧气的情况下,锡粒和氧气在锡反应罐中的透明段内反应,反应后的镀液从反应罐上方回到镀液循环罐中;循环泵加速了镀液在反应罐内的流动。反应罐中的透明段由有机玻璃制成,内径为80 mm,高为200 mm,可以清楚地观察锡粒在镀液中的状态。整个系统可通过控制温度、压力、循环流量和氧气流量,实现不同镀锡参数的组合,从而分析不同参数对锡粒利用率的影响。

图1 锡溶解系统实验装置流程图Figure 1 Schematic diagram showing the device and process flow of tin dissolution system

1. 2 操作步骤

在实际生产机组中,镀液进入溶锡系统之前的Sn2+质量浓度约为20 g/L,但实际生产中镀液含有铁离子、锡泥等杂质,为排除这些离子和杂质对锡溶解效率和锡粒利用率的影响,本文采用新配镀液,其配方[6]为:苯酚磺酸(PSA)16 g/L,α−萘酚磺酸聚氧乙烯醚(ENSA)4.5 g/L,α−萘酚聚氧乙烯醚(EN)3 g/L。

首先将2 kg锡粒加入锡溶解罐中,然后将镀液加热到要求温度,调节开关阀,使锡溶解罐稳定到要求压力,打开循环泵调节镀液的循环量,待锡溶解系统运行稳定后,调节氧气控制阀通入适量的氧气,开始锡溶解反应。每次实验持续6 h,实验过程中每隔1 h关掉氧气停止反应,打开镀液出口阀,将反应罐内和管道内的镀液全部移至镀液循环罐内,取出剩余锡粒并称重,取10 mL镀液检测Sn2+含量。

1. 3 Sn2+质量浓度的测定

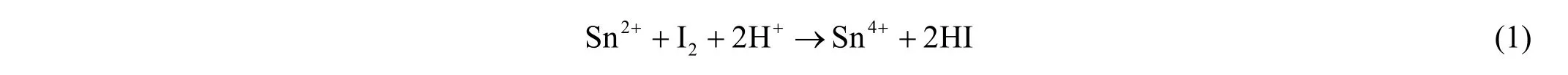

采用碘量法测定,原理如下:

分析时用移液管吸取10 mL镀液至锥形瓶中,先依次加100 mL水、70 mL盐酸(1+1)、5 mL 1%淀粉溶液,再用经硫代硫酸钠反滴定过的0.1 mol/L标准碘溶液滴定至溶液呈蓝色并保持1 min不消失为终点[7-8]。按式(2)计算镀液Sn2+含量。

式中,ρt(Sn2+)──反应t时刻镀液中Sn2+的质量浓度,g/L;c──标准碘溶液的浓度,mol/L;V──耗用标准碘溶液的体积,mL;V0──试样的体积,mL。

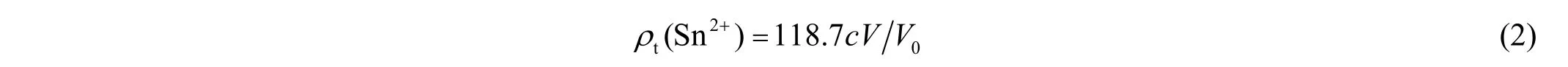

1. 4 锡粒利用率的计算

式中,w为锡粒转化率(Sn转化为Sn2+的转化率),%;ρ(Sn2+)为反应结束时Sn2+的质量浓度,g/L;m为反应结束时剩余锡粒的质量,g。

2 结果与讨论

2. 1 通氧对溶锡的影响

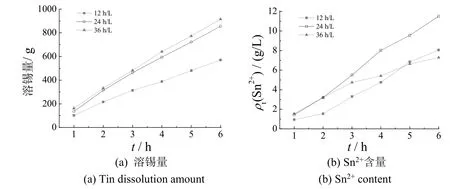

在镀液45 °C、锡溶解罐内压力0.6 MPa、镀液循环量2.4 m3/h的条件下,通氧量分别为12、24和36 L/h时的溶锡效率如图2所示。由图2a可知,随通氧量增大,溶锡量逐渐升高,当通氧量为36 L/h时,溶锡量随通氧量改变的变化不大。由图2b可知,当通氧量增大时,镀液中Sn2+质量浓度升高,但是当通氧量为36 L/h时,镀液中Sn2+质量浓度的上升速率减慢,这主要是由于过量氧气将镀液中的部分Sn2+氧化;反应结束(6 h)时,通氧量为12、24和36 L/h时对应的锡粒利用率分别为70.1%、67.3%和39.8%。因此,通氧的多少决定了溶锡的快慢,通氧量为24 L/h时,既能保证较高的溶锡速率,也能保证较高的锡粒利用率。

图2 通氧量对溶锡的影响Figure 2 Effect of oxygen flow rate on tin dissolution

2. 2 温度对溶锡的影响

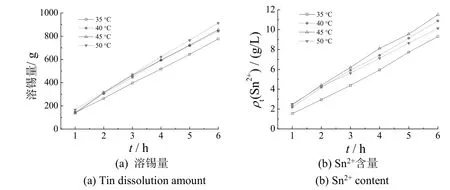

在锡溶解罐内压力为0.6 MPa,镀液循环量为2.4 m3/h,通氧量为24 L/h的条件下,镀液温度为35、40、45 和50 °C时的溶锡效率如图3所示。由图3a可知,当温度从35 °C上升到50 °C时,溶锡效率略微升高。由图3b可知,当镀液温度从35 °C升高到45 °C时,镀液中Sn2+质量浓度的上升速率逐渐增大,当镀液温度升至50 °C时,镀液中的Sn2+质量浓度反而降低。在35、40、45和50 °C温度下溶锡6 h,锡粒利用率分别为60.1%、64.5%、67.3%和58.2%。镀液温度为40 ~ 45 °C时,锡粒利用率较高,继续升温至50 °C时,锡粒利用率反而降低。这是因为Sn2+在高温下较容易发生氧化和水解反应。因此,综合考虑溶锡速率和Sn2+质量浓度的上升速率,在溶锡过程中将温度控制在40 ~ 45 °C之间比较有利于溶锡和减少锡泥的生成。

图3 温度对溶锡的影响Figure 3 Effect of temperature on tin dissolution

2. 3 溶锡罐内压力对溶锡的影响

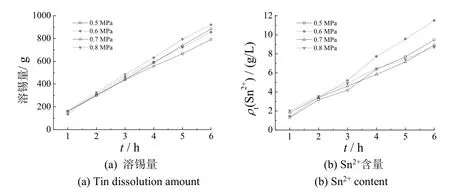

温度为45 °C,镀液循环量为2.4 m3/h,通氧量为24 L/h时,不同压力下的溶锡量和锡粒利用率随溶锡时间的变化见图4。由图4a可知,随着压力增大,溶锡效率略有提高。由图4b可知,在溶锡的前2 h以内,Sn2+质量浓度的上升速率也越来越快,但是当反应到2 h以后,0.7 MPa、0.8 MPa所对应的Sn2+质量浓度上升速率减慢;在压力为0.5、0.6、0.7和0.8 MPa的情况下,锡粒利用率分别为59.9%、60.7%、52.3%、47.4%,即压力从0.5 MPa升至0.6 MPa时,溶锡量和锡粒利用率略有提高,当压力升至0.7 MPa后,溶锡量虽有提高,但是锡粒利用率大幅降低。这是因为随着压力的增加,氧气在镀液中的溶解度逐渐增大,这不仅提高了溶锡量,还加速了Sn2+的氧化。因此,溶锡压力应稳定在0.6 MPa左右。

图4 压力对溶锡的影响Figure 4 Effect of pressure on tin dissolution

2. 4 镀液循环量对溶锡的影响

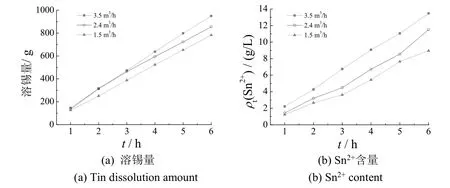

其余条件同上,在镀液循环量分别为1.5、2.4和3.5 m3/h下,溶锡量和锡粒利用率随溶锡时间的变化见图5。由图5a可知,随着镀液循环量的增加,溶锡量不断提高。由图5b可知,随着镀液循环量的增加,Sn2+质量浓度的上升速率不断提高;在反应结束时,镀液循环量为1.5、2.4和3.5 m3/h时对应的锡粒利用率分别为48.9%、67.3% 和71.3%。这说明适当提高循环量不但提高了溶锡量,而且提高了锡粒利用率,减少了锡泥的生成,提高了镀液的质量。由于镀液的内循环使锡粒与镀液在反应罐内形成了流化床,当镀液循环量不断增加时,流化床越来越活跃,使锡粒在反应罐内的扰动增大,锡粒与镀液和氧气的接触增多,从而加速了溶锡。因此,提高镀液的循环量也可以提高溶锡量。

图5 镀液循环量对溶锡的影响Figure 5 Effect of circulation volume of bath per hour on tin dissolution

3 结论

(1) 溶锡速率主要由通氧量决定。通氧量较小时溶锡量较低;通氧量过高时溶锡量较高,但锡粒利用率较低。较佳的通氧量为24 L/h。

(2) 随着温度或压力升高,溶锡量不断增加,锡粒利用率先升高后降低。较适宜的温度和压力分别为40 ~ 45 °C和0.6 MPa。

(3) 随着镀液循环量的增加,溶锡量和锡粒利用率不断升高,因此适当增大镀液循环量有利于溶锡。

参考文献:

[1] 齋藤隆穗, 柳长福. 电镀锡线全不溶性阳极技术的开发和应用[J]. 武钢技术, 1992, 140 (6): 48-54.

[2] 唐超, 黄久贵, 李娜. 宝钢1220新建电镀锡机组工艺设备特点[J]. 中国冶金, 2010 (6): 35-37.

[3] 孙杰, 安成强, 谭勇, 等. 镀锡液锡泥中锡的物相分析[J]. 冶金分析, 2012, 32 (10): 56-59.

[4] 黄文华. 电镀锡线锡溶解系统应用技术[C] // 全国冶金自动化信息网2011年年会论文集. 北京: 《冶金自动化》杂志社, 2011: 497-500.

[5] ASTENGO G, DELOIA T. 使用不溶性阳极的电镀锡机组所解决的问题[C] // 中国金属学会. 2005年中国钢铁年会论文集, 3卷. 北京: 冶金工业出版社, 2005: 662-668.

[6] 成银梅, 蔡兰坤, 宋强. 镀锡电解液中有机添加剂的电化学氧化[J]. 电化学, 2005, 11 (4): 450-452.

[7] 陈观展. 碘量法测定酸性镀锡液中Sn(II)含量的影响因素[J]. 电镀与涂饰, 1992,11 (2): 49-52.

[8] 项海锋, 李宁, 黎德育. 化学镀锡液中Sn2+和NaH2PO2的快速测定[J]. 电镀与环保, 2008, 28 (6): 40-42.

[ 编辑:周新莉 ]

Effects of process parameters on efficiency of tin dissolution in tin plating system using insoluble anode

HE Dan, QIN Zong-hui*, SUN Yue-qing, TANG Wei, WANG Qing

Abstract:A set of experimental facility was designed according to the tin dissolution system of a production line for tin plating in a steel plant. The effects of process parameters including oxygen flow rate, temperature, pressure and circulation volume of bath on the tin dissolution amount and tin particle utilization were studied through tin dissolution tests using the given facility. The results showed that the rate of tin dissolution is mainly decided by oxygen flow rate, and the suitable oxygen flow rate is 24 L/h. The tin dissolution amount and tin particle utilization can be raised by increasing the circulation volume of bath in the range of 1.6-3.5 m3/h. With the increasing of temperature and pressure, the tin dissolution amount is increased gradually, while the particle utilization is increased firstly and then decreased. The suitable temperature and pressure for tin dissolution are 40-45 °C and 0.6 MPa, respectively.

Keywords:tin plating; tin dissolution; stannous ion; utilization; process parameter

中图分类号:TG174.36

文献标志码:A

文章编号:1004 – 227X (2016) 01 – 0019 – 04

通信作者:秦宗慧,副教授,(E-mail) zhqin@ecust.edu.cn。

作者简介:何丹(1991–),女,四川广安人,在读硕士研究生,主要研究方向为机械设计与表面工程。

收稿日期:2015–09–17 修回日期:2015–11–16