复合电刷镀镍–钨–钴–纳米碳化硅及其性能

2016-03-22陈大川谢光荣曾鹏李程飞许小东广东工业大学材料与能源学学院广东广州50006广东澳利坚建筑五金有限公司广东汕头5504

陈大川,谢光荣,曾鹏,*,李程飞,许小东(.广东工业大学材料与能源学学院,广东 广州 50006;.广东澳利坚建筑五金有限公司,广东 汕头 5504)

复合电刷镀镍–钨–钴–纳米碳化硅及其性能

陈大川1, 2,谢光荣1,曾鹏1,*,李程飞1,许小东2

(1.广东工业大学材料与能源学学院,广东 广州 510006;2.广东澳利坚建筑五金有限公司,广东 汕头 515041)

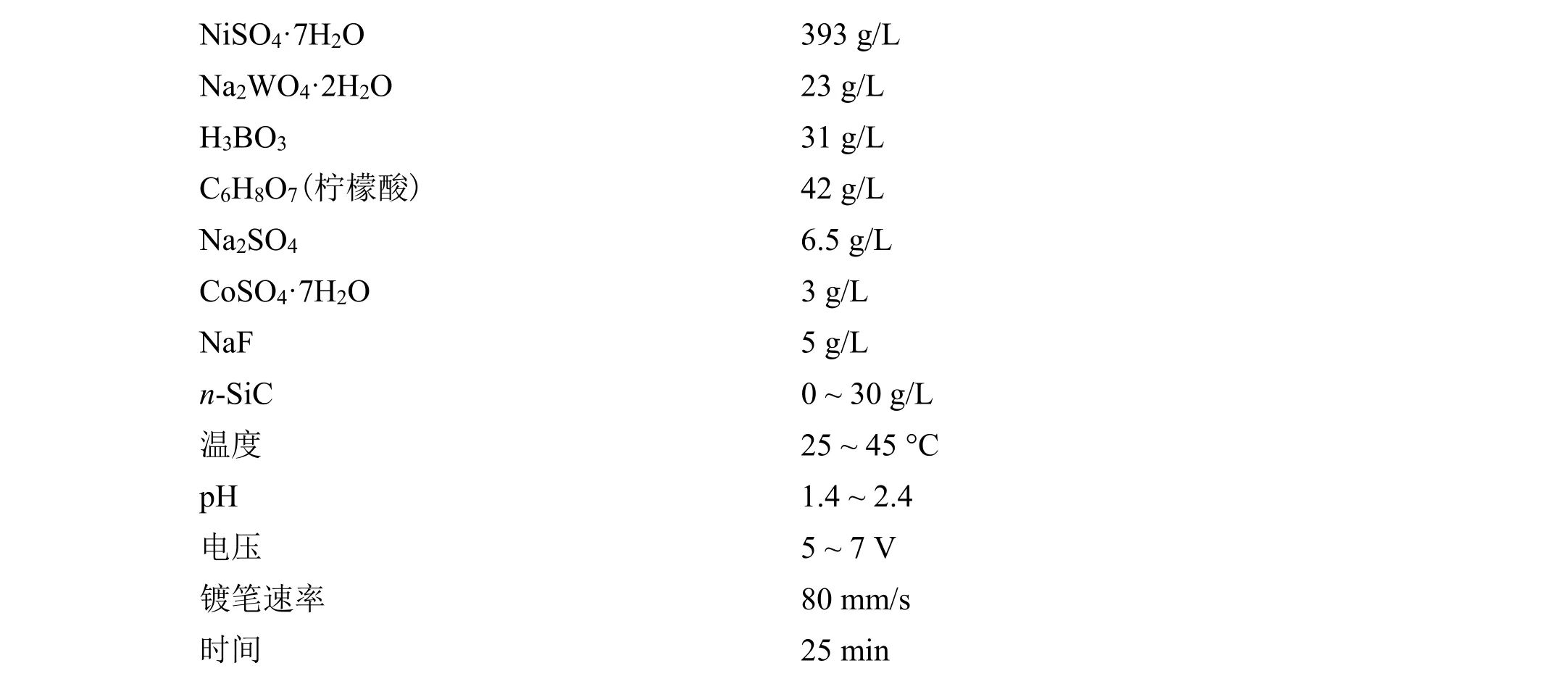

摘要:采用电刷镀工艺在45钢表面制备了Ni–W–Co–n-SiC(纳米碳化硅)复合镀层,镀液组成和工艺条件为:NiSO4·7H2O 393 g/L,Na2WO4·2H2O 23 g/L,H3BO331 g/L,柠檬酸42 g/L,Na2SO46.5 g/L,CoSO4·7H2O 3 g/L,NaF 5 g/L,n-SiC 0 ~ 30 g/L,温度25 ~ 45 °C,pH 1.4 ~ 2.4,电压5 ~ 7 V,镀笔速率0.8 m/s,时间25 min。以Ni–W–Co合金镀层的外观为指标,筛选得到较适合的复合电刷镀电压为6 V。研究了镀液n-SiC含量对镀层的组织结构、显微硬度和摩擦磨损性能的影响。结果表明,镀液中n-SiC含量为15 ~ 25 g/L时,可以获得颗粒均匀分布、无微裂纹的Ni–W–Co–n-SiC复合镀层。随镀液中n-SiC含量增大,复合镀层的晶化程度、Ni固溶度和显微硬度均提高,耐磨性改善,但摩擦因数的变化不大。

关键词:镍–钨–钴合金;碳化硅;电刷镀;纳米复合镀层;摩擦学

First-author's address: School of Materials and Energy, Guangdong University of Technology, Guangzhou 510006, China

电沉积Ni–W合金镀层具有高硬度、高耐磨性和抗高温氧化性,被广泛应用于耐磨零部件上[1-4]。Ni–W合金镀层中的W含量对其组织结构和性能的影响较大。一般W含量越高,Ni–W合金镀层的耐磨性越好,硬度越高,尤其是非晶态Ni–W镀层(W质量分数44% ~ 48%)经适当的退火晶化后其硬度更高[5-6]。但高钨Ni–W合金镀层表面存在较多的网状裂纹,因此其耐蚀性和抗剥落能力较差。电沉积Ni–W–D是在Ni–W镀液中加入第三元素──B族元素D(如Co、Mn和Fe),形成三元合金镀层[7-8]。Ni–W–D镀层中W含量不高(一般低于5%),镀层组织为晶态结构,硬度虽然不及非晶态镀层退火晶化后高,但裂纹较少,应力小,可以进行厚层镀制,显微硬度亦可达620 HV。在实践中通常采用电刷镀工艺在耐磨零部件表面进行局部修复处理[9-10]。在Ni–W镀层中引入难溶第二相硬质颗粒形成复合镀层,不仅可进一步提高镀层硬度和耐磨性,而且能减少或消除裂纹[11-12]。本文采用电刷镀法,在低钨Ni–W刷镀液中引入第三元素Co,同时加入纳米SiC(标记为n-SiC)颗粒,制得Ni–W–Co–n-SiC复合镀层,研究了n-SiC含量对复合镀层组织、显微硬度及摩擦磨损性能的影响。

1 实验

1. 1 基材预处理

选用45钢作为刷镀基体材料,加工成142 mm × 25 mm × 4 mm规格。经打磨、清洗后,在丙酮溶液中超声波清洗20 min,最后进行复合电刷镀。

1. 2 碳化硅粉预处理

纳米碳化硅粉采用高纯绿色试剂级粉末(上海阿拉丁生化科技股份有限公司),纯度为99.9%,平均粒径为40 nm,用5%氢氟酸溶液浸泡6 h,再用去离子水反复清洗至中性,烘干后备用。

1. 3 复合电刷镀镍–钨–钴–纳米碳化硅

电刷镀的主要步骤为:电净→水洗→强活化(2号活化液)→水洗→弱活化(3号活化液)→水洗→电刷镀快速镍→复合电刷镀[7, 13]。

复合刷镀液组成和工艺条件如下:

NiSO4·7H2O 393 g/L Na2WO4·2H2O 23 g/L H3BO3 31 g/L C6H8O7(柠檬酸) 42 g/L Na2SO4 6.5 g/L CoSO4·7H2O 3 g/L NaF 5 g/L n-SiC 0 ~ 30 g/L温度 25 ~ 45 °C pH 1.4 ~ 2.4电压 5 ~ 7 V镀笔速率 80 mm/s时间 25 min

1. 4 测试分析

采用低倍(10 ~ 30倍)放大镜观察镀层外观,用日立S-3400N-II扫描电镜(SEM)观察镀层形貌,并用其附带的能谱仪(EDS)分析镀层成分;用日本理学D/MAX-Ultima型X射线衍射仪(XRD)分析镀层物相结构;显微硬度用日本三本株式会社MVK-H3显微硬度计测定,加载力为0.098 N,时间为20 s;用江苏天瑞仪器有限公司生产的Thick 800A测厚仪测定镀层厚度;用兰州中科凯华有限公司生产的CFT-I型多功能材料表面综合性能测试仪对镀层的摩擦磨损性能进行测试,配对磨球为316不锈钢球,载荷为30 N,往复频率为5 Hz,往复距离为5 mm,磨损时间为30 min,用仪器自带传感器及软件测定磨损量。

2 结果与讨论

2. 1 刷镀电压的确定

刷镀电压不仅对镀层的晶粒尺寸、裂纹密度、均匀性和完整性有重要影响,而且直接决定镀层的性能。因此,在低倍放大镜下观察了在刷镀电压5 ~ 7 V范围内所得Ni–W–Co合金镀层的外观,并采用显微硬度计测定了对应的显微硬度,结果列于表1。

表1 刷镀电压对Ni–W–Co镀层的影响Table 1 Effect of brush plating voltage on Ni–W–Co coating

刷镀电压较低时,阴极极化较弱,镀层晶粒较粗大,表面纵横裂纹密集分布;随刷镀电压增大,阴极极化增强,镀层晶粒细化,裂纹数目减少,镀层表面连续、平整,呈均匀的亮白色;随后继续增大刷镀电压,基体附近的金属离子数目大大减少,pH升高,镀层内部伴随氢氧化物附着和析氢,导致镀层疏松,残余应力增大,裂纹粗大[14]。从表1可知,刷镀电压为6 V时,镀层表面的均匀性和光整性良好,虽然存在一些裂纹,但不影响整体效果,镀层的平均显微硬度也较高,达到557 HV。因此选择复合电刷镀Ni–W–Co–n-SiC的电压为6 V。

2. 2 镀液n-SiC含量对复合镀层组织的影响

采用n-SiC含量不同的镀液电刷镀制得Ni–W–Co–n-SiC复合镀层。采用低倍放大镜观察发现,随镀液中n-SiC含量的增大,镀层的裂纹显著减少。镀液n-SiC含量为15 ~ 25 g/L时,镀层无宏观裂纹存在,表面平整,呈均匀的银白色。但镀液n-SiC含量为30 g/L时,镀层表面重新出现裂纹,平整度降低。镀液中n-SiC含量不同时镀层的微观形貌和组织结构分别见图1和图2。

图1 Ni–W–Co合金和Ni–W–Co–n-SiC复合镀层的SEM照片Figure 1 SEM images of Ni–W–Co alloy and Ni–W–Co–n-SiC composite coatings

图2 Ni–W–Co合金和Ni–W–Co–n-SiC复合镀层的XRD谱图Figure 2 XRD patterns for Ni–W–Co alloy and Ni–W–Co–n-SiC composite coatings

从图1a可知,Ni–W–Co合金镀层表面呈现出颗粒团聚状的组织结构,有些区域出现明显的胞状结构,存在微裂纹。观察其XRD谱图可知,存在宽化的Ni固溶体相衍射峰,这说明基质镀层呈晶态并掺杂非晶态结构。能谱分析表明,基质镀层中W和Co的质量分数分别为2.03%和0.22%。

从图1b可知,镀液中加入25 g/L n-SiC后,所得Ni–W–Co–n-SiC复合镀层中的n-SiC颗粒分布在团聚晶粒之间或被包裹,无裂纹。观察其XRD谱发现,Ni特征峰明显锐化,并且向低角度移动。这说明n-SiC与基质金属的共沉积促进了复合镀层中Ni固溶体相的晶化,使镀层的非晶成分减少,并且促进了W、Co原子在Ni晶体中的固溶,提高了固溶度。此时复合镀层中W、Co的质量分数分别为2.31%和0.42%。另外,从Ni–W–Co–n-SiC复合镀层的XRD谱中并未观察到SiC相存在,这是因为SiC在镀层中的实际含量较低,在宏观XRD谱中很难检测到。

从图1c可知,镀液n-SiC颗粒含量为30 g/L时,所得复合镀层在放大倍数较低的情况下可观察到其表面有大量裂纹。这是因为n-SiC含量过高时,电极表面析氢加剧,导致基质金属和复合颗粒在试样表面出现不均匀堆积和位阻效应,从而产生裂纹[15-16]。

2. 3 镀液n-SiC含量对复合镀层显微硬度的影响

图3所示为镀液n-SiC含量对Ni–W–Co–n-SiC复合镀层显微硬度的影响。从图3可知,随镀液n-SiC含量增大,镀层的显微硬度逐渐升高。其主要原因归结如下:(1)n-SiC颗粒弥散分布在基质金属中,起到了第二相弥散强化作用,这是镀层硬度提高的主要原因;(2)一些n-SiC颗粒分布在晶粒或团聚晶粒之间,起到了钉扎作用,阻碍了晶粒长大和位错运动;(3)电刷镀造成的刷镀应力增大。当n-SiC含量为30 g/L时,显微硬度很高,但镀层表面有微裂纹。镀液n-SiC的加入量在15 ~ 25 g/L时,所得镀层的显微硬度在600 HV以上,并且表面无微裂纹。因此镀液n-SiC含量宜控制在15 ~ 25 g/L范围内。

2. 4 镀液n-SiC含量对复合镀层摩擦磨损性能的影响

镀液n-SiC含量对Ni–W–Co–n-SiC复合镀层摩擦磨损性能的影响见图4。从图4可知,镀液n-SiC含量的变化对镀层摩擦因数的影响不大,从不同n-SiC含量镀液中制备的镀层的摩擦因数均在0.66上下波动。由此可见,镀层中少量n-SiC的存在不会影响Ni–W–Co基质金属合金的摩擦因数。镀液n-SiC含量对镀层的磨损量有显著影响。镀液n-SiC含量从5 g/L增大至25 g/L时,镀层的磨损量减小。继续增大镀液n-SiC含量,镀层磨损量反而增大,观察表面磨痕可知,此时镀层表面有颗粒脱落,在磨损过程中碎屑与磨面之间发生粘着。n-SiC含量的增大强化了复合镀层的组织结构,提高了镀层的抗变形能力,但镀液中过量的颗粒会使镀层表面裂纹增多,在反复对磨过程中造成颗粒脱落甚至镀层破损剥落,降低了镀层的抗磨损能力。

图3 镀液n-SiC含量对镀层显微硬度的影响Figure 3 Effect of n-SiC content in bath on microhardness of coating

图4 镀液n-SiC含量对镀层的摩擦因数和磨损量的影响Figure 4 Effect of n-SiC content in bath on friction coefficient and wear volume of coating

3 结论

(1) 在电刷镀Ni–W–Co镀液中加入平均粒径为40 nm的SiC粉末15 ~ 25 g/L,可以获得颗粒弥散分布、无微裂纹的Ni–W–Co–n-SiC复合镀层。

(2) 随镀液n-SiC含量的增大,Ni–W–Co–n-SiC复合镀层的晶化程度和Ni的固溶度提高,显微硬度增大,耐磨性得到改善,但摩擦因数变化不大。

参考文献:

[1] 张璐, 姚颖悟, 吴伟. Ni–W合金电镀研究现状及发展趋势[J]. 天津化工, 2006, 20 (4): 6-8.

[2] 李庆伦, 杨中东, 赵祖欣. Ni–W合金镀膜析出硬化的研究[J]. 材料保护, 1999, 32 (7): 10-12.

[3] 吴化, 韩双, 吴一. 电沉积方法制备纳米晶Ni–W合金工艺研究[J]. 表面技术, 2009, 38 (2): 65-69.

[4] 吴玉程, 舒霞, 李云, 等. 电沉积Ni–W合金纳米晶镀层组织形貌与显微硬度[J]. 机械工程学报, 2007, 43 (12): 69-73.

[5] YOUNES O, ZHU L, ROSENBERG Y, et al. Electroplating of amorphous thin films of tungsten/nickel alloys [J]. Langmuir, 2001, 17 (26): 8270-8275.

[6] BORGIA C, SCHAROWSKY T, FURRER A, et al. A combinatorial study on the influence of elemental composition and heat treatment on the phase composition, microstructure and mechanical properties of Ni–W alloy thin films [J]. Acta Materialia, 2011, 59 (1): 386-399.

[7] 揭晓华, 陈元迪, 谢光荣. Ni–W(D)合金电刷镀层的滑动磨损特性研究[J]. 摩擦学学报, 2002, 22 (3): 180-183.

[8] 徐滨士, 刘世参. 表面工程新技术[M]. 北京: 国防工业出版社, 2002: 119-125.

[9] 丁红珍, 李尚周. 摩擦电刷镀Ni–W–D合金镀液改良及镀层性能研究[J]. 电镀与涂饰, 2005, 24 (8): 8-10.

[10] 郭会清. Ni–W–D合金刷镀钢领的纺纱性能研究[J]. 武汉纺织工学院学报, 1996 (增刊1): 46-50.

[11] SASSI W, DHOUIBI L, BERÇOT P, et al. Study of the electroplating mechanism and physicochemical proprieties of deposited Ni–W–silicate composite alloy [J]. Electrochimica Acta, 2014, 117: 443-452.

[12] WANG Y, ZHOU Q Y, LI K, et al. Preparation of Ni–W–SiO2nanocomposite coating and evaluation of its hardness and corrosion resistance [J]. Ceramics International, 2015, 41 (1) Part A: 79-84.

[13] 苏志俊, 袁庆龙, 曹晶晶. 电刷镀镍钨合金层的抗高温软化性能[J]. 材料保护, 2010, 43 (1): 71-73.

[14] 苏福荣, 刘长华. 刷镀电压对电刷镀Ni–W(D)合金镀层性能的影响[J]. 中国表面工程, 2004, 17 (1): 28-30.

[15] 桑付明, 成旦红, 曹铁华, 等. 电沉积技术制备Ni–纳米SiO2复合镀层的研究[J]. 电镀与精饰, 2004, 26 (3): 5-8, 19.

[16] 张文峰, 朱荻, 薛玉君, 等. Ni–SiC纳米复合电镀工艺的研究[J]. 电镀与环保, 2004, 24 (4): 10-13.

[ 编辑:周新莉 ]

Electro-brush plating of nickel–tungsten–cobalt–nano silicon carbide composite coating and its properties

CHEN Da-chuan, XIE Guang-rong, ZENG Peng*, LI Cheng-fei, XU Xiao-dong

Abstract:A Ni–W–Co–n-SiC (nano silicon carbide) composite coating was prepared on the surface of 45 steel by electro-brush plating. The bath composition and process conditions are as follows: NiSO4·7H2O 393 g/L, Na2WO4·2H2O 23 g/L, H3BO331 g/L, citric acid 42 g/L, Na2SO46.5 g/L, CoSO4·7H2O 3 g/L, NaF 5 g/L, n-SiC 0-30 g/L, temperature 25-45 °C, pH 1.4-2.4, voltage 5-7 V, moving rate of plating pen 0.8 m/s and time 25 min. The suitable voltage for composite electro-brush plating was determined as 6 V based on the evaluation of appearance using a Ni–W–Co alloy coating as the standard. The effect of n-SiC content in bath on the structure, microhardness and friction-wear performance of the nanocomposite coating was studied. The results showed that a crack-free Ni–W–Co–n-SiC composite coating with uniformly distributed particles can be obtained from the bath containing 15-25 g/L SiC nanoparticles. With increasing n-SiC content in bath, the crystallization degree, solid solubility of Ni, as well as microhardness and wear resistance of composite coating are increased, while the friction coefficient of the composite coating surface is changed little.

Keywords:nickel–tungsten–cobalt alloy; silicon carbide; electro-brush plating; nanocomposite coating; tribology

中图分类号:TQ153.2

文献标志码:A

文章编号:1004 – 227X (2016) 01 – 0010 – 04

通信作者:曾鹏,博士,副教授,(E-mail) zengpeng@gdut.edu.cn。

作者简介:陈大川(1954–),男,广东汕头人,工程师,特聘导师,主要从事材料表面科学与工程方面的研究。

基金项目:省部产学研结合项目(2012B091100389)。

收稿日期:2015–08–25 修回日期:2015–11–17