典型汽油加氢流程中管壳式换热器局部腐蚀的分析研究

2016-03-22刘文彬李俊林杨剑锋陈良超

刘文彬,李俊林*,王 军,杨剑锋,陈良超

(1.北京化工大学,北京100029;2.中国石油辽阳石化分公司,辽宁辽阳111000)

典型汽油加氢流程中管壳式换热器局部腐蚀的分析研究

刘文彬1,李俊林1*,王军2,杨剑锋1,陈良超1

(1.北京化工大学,北京100029;2.中国石油辽阳石化分公司,辽宁辽阳111000)

摘要:针对某石化公司在大检修期间换热器中存在的腐蚀问题,特别是发生严重腐蚀的换热器进行宏观检测,超声波检测分析。发现换热器发生腐蚀失效的主要原因是原油中富含了氯、氮、硫等离子,形成HCl+ H2S+NH3+H2O等腐蚀体系,从而导致换热管束、管板发生了严重的局部腐蚀,包括换热管束的孔蚀、管束与折流板处以及管板接口处的缝隙腐蚀。针对上述现象,本文依据现场腐蚀情况以及工艺流程,探讨了腐蚀机理以及防腐措施。

关键词:换热器;局部腐蚀;腐蚀机理;防腐措施

腐蚀是造成换热器泄露失效的主因,也有一小部分失效的原因为换热器选型以及本身的设计缺陷,例如选材不合理,结构不合理导致应力集中等。在化工厂中常用的为列管式换热器,还有少部分的板式换热器,其基本失效形式有电化学腐蚀与化学腐蚀。由于工艺的限制,列管式换热器的管板与管束连接处目前还采用手工电弧焊,从而不可避免的产生了一些工艺缺陷,例如凹陷、气孔、夹渣、咬边等。另外,在焊缝周围也会形成热影响区等应力不均的现象。在开车运行时,壳程一般走循环水,而根据现场条件的不同,循环水中混合杂质、盐类、气体、微生物等,这些因素都会对管板和焊缝造成电化学腐蚀。换热器由于工艺的要求,管束与管板要与各种化学物质直接接触,从而发生化学腐蚀。此外,由于冲刷的作用,换热器还会发生冲刷腐蚀。因此,一台换热器发生腐蚀失效,往往是各种因素共同影响下发生的。

1 概况

1.1汽油加氢脱硫工艺流程

混氢进料油与辛烷值恢复加氢反应产物经过E- 201换热后,逐次进入R- 201、F- 201后再经E- 206换热。换热后的反应产物进入辛烷值恢复反应器R- 202进行辛烷值的恢复反应,进行异构化和芳构化反应,以及小分子含硫化合物脱除反应。辛烷值恢复后的反应产物与加氢混氢原料再依次经过E- 201、E- 101A/B/C/D,、E- 202后,再进脱硫反应产物空冷器A- 201进行冷却,然后最终进入加氢脱硫高分罐V- 201,进行气、油、水三相分离。

图1 汽油加氢工艺流程图Fig.1 Gasoline hydrogenation process flow chart

1.2E-202B技术参数

1.3E-202B的腐蚀情况

汽油加氢装置于2015年9月随全厂装置进行统一大检修。检修期间,清洗E- 202B时发现其管束腐蚀严重,管板轻微腐蚀,管束内壁有结焦,外壁存在大量蚀坑,坑深δ=1.0~2.0mm。管束与管板接触部位存在缝隙腐蚀,外壁有绣瘤,管束壁厚(mm):1.8、1.8、2.0、1.9、2.0;折流板存在φ0.6×0.3mm的蚀坑。对换热器进行水压试压后发现壳程漏水严重,说明E- 202B管束发生腐蚀泄露。换热器发生坑蚀情况如图2、3。

1.4腐蚀原因分析

从腐蚀检查情况来看,其管板腐蚀轻微,腐蚀严重的部位主要集中在管束表面以及管束与折流板连接处。管束表面的防腐涂层从现场情况来看,已经基本失效,失去防腐功能。管束外壁碳钢材质已经被腐蚀为黄褐色腐蚀产物。从介质流程上来看,管程为热媒水,壳程为脱硫产物与加氢混氢原料。管程介质对管束的腐蚀较为轻微,与壳程介质直接接触的管束外壁为主要严重腐蚀部位。管束外壁锈皮呈黑褐色,具有氧化现象,初步判断其成分具有FeS。从工艺流程上来看,发生腐蚀的换热器属于汽油加氢脱硫部分。汽油加氢脱硫主要是在催化剂的作用下,在氢气环境下将汽油馏分中的含硫化合物中的硫转化为硫化氢,进而通过汽液分离、分馏或汽提的方法将硫化氢从反应流出物中去除。由于汽油加氢要考虑到烯烃和芳烃加氢饱和会造成辛烷值的降低。主要工艺过程为:将全馏分FCC汽油予分馏为轻馏分和重馏分;对于烯烃含量较高、硫含量较低(富含低分子硫醇硫)的FCC汽油轻馏分,采用碱洗抽提的方法进行脱硫处理;将重馏分采用单段选择性加氢脱硫催化剂进行加氢处理,然后将脱硫后的重馏分汽油与脱硫醇后的轻馏分汽油调和。

图2 局部腐蚀示意图Fig.2 Local corrosion diagram

图3 局部腐蚀示意图Fig.3 Local corrosion diagram

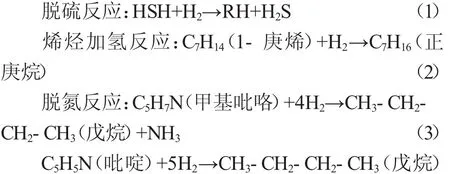

主要反应方程式见(1)-(4):

从工艺流程来看,汽油加氢脱硫反应生成的腐蚀介质H2S,NH3含量要比原料中的硫、氮等元素要高。再加上装置并没有专门的脱氯反应器,使得在汽油加氢部分形成了较强的H2S+HCL+NH3+H2O腐蚀体系。

2.1腐蚀机理

2.1.1换热器内铵盐腐蚀原料中的氯化氢与脱氮反应生成的氨结合生成NH4Cl,即:HCl+NH3= NH4Cl。NH4Cl的物理性质在常温下为白色粉末,360℃升华成气态,遇少量的水易结晶。E- 202B的壳程操作压力为1.0MPa,在此压力下水的露点温度为101℃,而壳程操作温度为95℃,即壳程温度在露点温度以下,换热器内部反应生成的氯化铵会与游离于油中的水而产生结晶。因此换热器E- 202B的低温部位会发生铵盐结晶,管束表面会沉积部分铵盐,管箱和管板“死区”等地也会沉积大量的氨盐。而氯化铵具有吸水性的物理特性,垢层吸水后与管束外壁表面接触后发生水解反应,即:NH4Cl+H2O=HCl+NH3+H2O。反应产物HCl可以破坏FeS保护膜,进而腐蚀到管束金属本体,产生腐蚀破坏。

2.1.2H2S+HCl+H2O+NH3体系腐蚀在加氢脱硫工艺中,由于原料中不可避免的会含有硫、氯、氮、氧等元素,导致在工艺反应过程中会生成腐蚀性较强的硫H2S以及HCl,以及部分NH4Cl。由于换热器管束材质为碳钢材质,其主要成分仍为铁元素。工艺条件决定了换热器内部的环境温度处于露点温度之下,生成的H2S、HCL、NH3都会以液态形式存于换热器中,形成了H2S+HCl+NH3+H2O的体系腐蚀环境,使得管束发生严重的腐蚀。Fe与H2S发生反应后,会形成一层保护金属继续腐蚀的钝化膜(保护膜):

Fe+H2S=FeS+H2。而环境中存在HCl,其中Cl-对于Fe及其保护膜有着极强的穿透力,加上在酸性环境中,进一步加剧了这种反应:Fe+HCl=FeCl2+H2;HCl+FeS=FeCl2+H2。在低温或pH值较高时,生成的FeCL2又可以与H2S发生可逆反应,生成FeS沉淀的同时释放出二倍量的HCl,促使腐蚀进一步加剧:

FeCl2+H2S=FeS+2HCl[1]。钝化膜不断被腐蚀,同时酸性环境不断增强,因此,金属表面不断被腐蚀,而且是速率逐渐加快,形成了换热器腐蚀的恶性循环。需要进一步指出的是,这种环境会导致管束表面发生严重的坑蚀,腐蚀点不断被破坏,但由于腐蚀点相对于整个管束来说面积还相对较小,这会形成小阳极大阴极的电化学腐蚀回路,使得坑蚀腐蚀速率成倍的加快。

3 防腐措施及效果

3.1注缓蚀剂

根据现场情况分析,该设备腐蚀严重的根本原因是原料中混有大量的杂质,同时换热器内部呈现酸性的腐蚀环境。建议在E- 202换热器进口管线前增加缓蚀剂注入点,持续注入缓释剂,提升换热器内部环境的pH值。采用以氯酸盐为主要成分的缓蚀剂是冷却水系统常用的,络酸根离子是一种阳极(过程)抑制剂,当它与合适的阴极抑制剂组合式时,能得到令人满意而又经济的防腐蚀效果[2]。

3.2增设一台高温脱硫器

E- 202B的腐蚀与换热器内部硫元素的含量有着直接的关系,其含量高低将直接影响着换热器的腐蚀程度。因此考虑增设一台高温脱硫器,降低物料中的含硫量。

3.3选择不锈钢为换热器管束材质

根据现场检测结果,普通的碳钢换热器几乎全部发生了不同程度的腐蚀,而选择不锈钢作为管束、管壳为材质的换热器,腐蚀情况较为轻微。因此在成本允许的情况下,建议将全部换热器更换为不锈钢材质。

3.4设备腐蚀在线监测

预防的同时,还应加强监测。在更换新的换热器后,可在E- 202进出口放置腐蚀探针,来实时监测腐蚀速率。目前,该石化厂已经采用这一技术进行腐蚀监测。

3.5纳米聚合物防腐

钛纳米涂层换热管束已经在大庆石化炼油厂使用多年,应用效果显著[3]。在换热器管束外壁涂层采用聚合物,可有效防止腐蚀的发生。

4 结论

该厂原油主要从俄罗斯及长庆引进,油品质量一般,含有的杂质较多,虽然经过预处理,但仍含有较多的硫、氯、氮等元素。而硫离子、氯离子是造成该组换热器腐蚀的主因。加之汽油加氢工艺并没有单独设置电脱盐罐,导致该换热器在正常运行之下,易形成H2S+HCl+NH3+H2O的腐蚀体系。另外,由于内部相对封闭的环境,还会形成电化学腐蚀,两种腐蚀相互促进,在换热器管束表面活性点的位置上发生强烈的局部腐蚀,并且腐蚀速率逐步加剧,最终造成了换热器的腐蚀失效。

参考文献

[1]马立光.重整预加氢进料换热器的腐蚀原因及对策[J].应用技术, 2013, 30(5): 54- 56.

[2]曹吉民.浅谈炼化设备中换热器的腐蚀与防护[J].化学工程与装备, 2012,(8): 89- 90.

[3]吕行.脱水塔进料换热器的腐蚀机理与防护措施[J].炼油与化工, 2014, 25(1): 28- 30.

[4]喻付华.化工换热器的腐蚀问题及防腐措施[J].新疆有色金属, 2013,(8): 103- 105.

[5]郑津洋.过程设备设计[M].北京:化学工业出版社,2009.25- 26.

[6]赵麦群.金属的腐蚀与防护[M].北京:国防工业出版社, 2002.

工程师园地

Analysis and research on local corrosion of tube shell heat exchangers in the typical gasoline hydrogenation process

LIU Wen-bin1,LI Jun-lin1*,WANG Jun2,YANG Jian-feng1,CHEN Liang-chao1

(1.Beijing University of Chemical Technology, Beijing 100029,China;2.Liaoyang Petrochemical Company PetroChina, Liaoyang 111000,China)

Abstract:A petrochemical company existed some problems of heat exchangers in corrosion during the overhaul. We made macro detection and analysis of ultrasonic testing for the heat exchangers where it developed seriously. We figure out that the corrosion of the heat exchangers failure was mainly due to the crude oil which is rich in chlorine, nitrogen, and sulfur plasma, forming the corrosion system of HCl+H2S+NH3+H2O. Consequently it leads to a heat exchange tube and tube plate that occurred serious beam local corrosion, including heat exchange tube bundle of pitting corrosion, tube bundle and baffle plate and tube plate joints of crevice corrosion. In view of the above phenomenon, this paper discusses the corrosion mechanism and corrosion protection measures according to the corrosion situation and technological process.

Key words:heat exchanger;local corrosion corrosion;mechanism corrosion;protection measures

作者简介:刘文彬(1979-),男,北京市人,北京化工大学机电工程学院研究生导师,主要从事压力容器设计、系统工程安全领域研究。

收稿日期:2015- 12- 03

中图分类号:TE98

文献标识码:A

DOI:10.16247/j.cnki.23-1171/tq. 20160158