小型涡流室柴油机供油与燃烧系统协同匹配

2016-03-21刘胜吉江苏大学汽车与交通工程学院镇江212013

刘胜吉,徐 康,孙 健,王 建(江苏大学汽车与交通工程学院,镇江 212013)

小型涡流室柴油机供油与燃烧系统协同匹配

刘胜吉,徐康,孙健,王建

(江苏大学汽车与交通工程学院,镇江 212013)

摘要:小型涡流室柴油机的供油与燃烧系统优化是满足不断加严排放法规的基础。该文以某170F涡流室柴油机为研究对象,运用模拟计算与试验结合的方法,对其供油及燃烧系统开展研究。借助工程软件构建了供油系统仿真模型,通过设计长型短结构喷油器、优化供油系统参数,来提高喷油压力和优化喷油特性;利用FIRE软件对燃烧过程进行模拟,找出了喷油油线在涡流室内位置及燃烧室容积比的最佳范围。柴油机优化后整机初次试验气体比排放低于国家第三阶段排放限值,CO和HC+NOX分别较原机下降了72.8%和21.3%(八工况循环),标定工况烟度由原机4.5下降到1.2 BSU,有效燃油消耗率较原机下降了约16.1%。该研究工作为小型涡流室柴油机性能提高和节能减排提供了参考。

关键词:柴油机;模型;优化;涡流室;供油系统;燃烧系统;性能;排放

刘胜吉,徐康,孙健,王建. 小型涡流室柴油机供油与燃烧系统协同匹配[J]. 农业工程学报,2016,32(2):51-57.doi:10.11975/j.issn.1002-6819.2016.02.008http://www.tcsae.org

Liu Shengji, Xu Kang, Sun Jian, Wang Jian. Matching of fuel injection and combustion systems for small swirl chamber diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(2): 51-57. (in Chinese with English abstract)doi:10.11975/j.issn.1002-6819.2016.02.008http://www.tcsae.org

0 引 言

小型单缸柴油机在中国生产量大,广泛应用于小型农业机械、园林机械、小型工程机械、发电机组等领域,近几年国内缸径小于80 mm涡流室柴油机年产量均维持在200万台左右,85~95 mm缸径段的涡流室柴油机也有一定的产量[1-4],国外缸径80 mm以下非道路用柴油机,涡流室燃烧方式仍是主流[5]。中国非道路柴油机的第三、四阶段排放标准2015年10月1日开始实施[6],而目前国内批量生产的此类柴油机仍然难以达到国家第二阶段排放限值,因此优化性能降低排放的研究迫在眉睫。

国外对涡流式柴油机的排放研究较早且较为深入[7-9]。Iwazaki Kouji等[10]通过采取预喷及二次喷射的措施有效降低了比油耗,同时HC、NOX及烟度都有所改善;Choi Gyeung Ho等[11]探讨了连接通道角度、形状及面积对涡流室内湍流的影响,通过参数的优化降低排放的同时提高燃油经济性;Kim H G等[12],Ashraful A M 等[13]利用涡流室柴油机多种燃料适应性好的特点对代用燃料及添加剂在产品中应用开展了一些研究工作。国内早期涡流式柴油机研究较多[14-17],近几年柴油机直喷化研究不断推进,涡流室的研究较少。刘玉梅等[18]运用FLUENT软件对不同容积比下的缸内燃烧进行了数值模拟,找出了合适的容积比,使NOX及soot生成量均为较小;袁文华等[19]提出双连接通道涡流室结构,发现双通道倾角对涡流室内涡流形态发展具有重要影响,45°通道倾角时涡流形态更稳定、矢量速度和涡流尺度更大,有利于提高油气混合质量。但上述研究的机型多是缸径偏大的机型,或以研究燃烧室结构参数为主,对小缸径涡流室柴油机供油系统和燃烧系统参数优化匹配及低排放优化研究工作鲜见报道。

本文以某企业研发的170F涡流室柴油机为研究对象,通过供油系统结构匹配设计优化及燃烧系统优化,探讨小缸径涡流室柴油机低排放高性能的技术措施。

1 试验样机及测试台架介绍

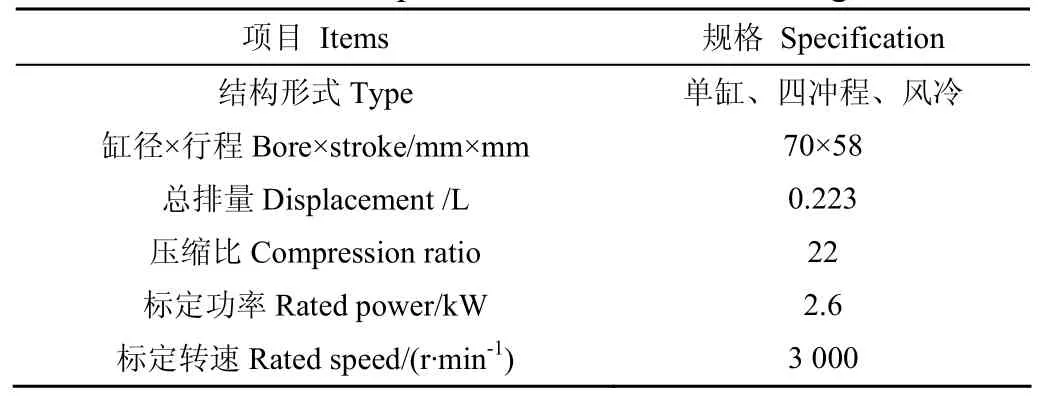

试验用170F柴油机的基本参数如表1所示,该机型为轻量化汽改柴产品。

表1 170F柴油机的基本参数Table 1 Basic parameters of 170F diesel engine

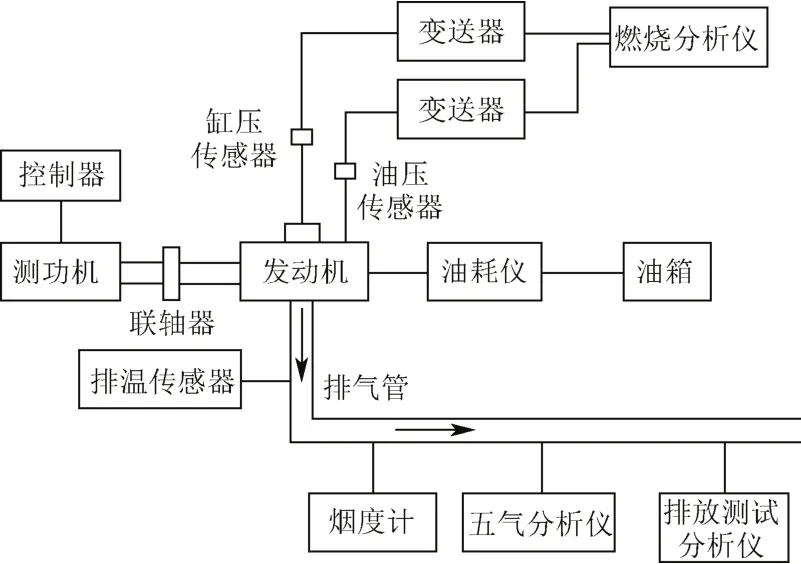

柴油机整机性能试验台架如图1所示,试验中气缸压力的测量采用KISTLER公司6052C传感器,数据的采集采用DEWETRON公司的DEWE-800燃烧分析仪,采用HORIBA公司的MEXA-7200D测量排放气体成分,颗粒的测量采用AVL公司的SPC472测量仪。

图1 整机性能试验台架布置示意图Fig.1 Schematic diagram of engine performance test bed

2 涡流室柴油机供油系统结构设计和参数优化

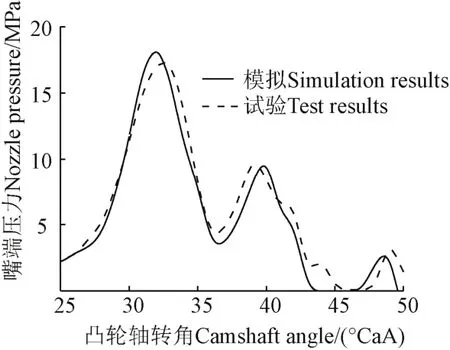

为尽量减少供油系统参数匹配试验工作量、降低成本,首先利用AVL-HYDSIM 软件建立样机燃油系统的液力过程计算模型,设定低压油路压力为0.1 MPa,燃油密度取为840 kg/m3。发动机缸内压力的边界值由示功图试验获得。图2为原机标定工况下供油系统高压油管嘴端压力模拟结果与试验结果的对比。从图2中可以看出两者数据基本吻合,整体趋势一致,压力峰值及压力波形最大误差不超过5%,说明本文所建模型具有较高的计算精度,能够满足工程分析的要求,可以用作供油系统优化改进的研究。同时原机分析结果是:喷油最高压力仅17.46 MPa,喷油压力偏低,通过对喷油参数计算分析可知,喷油压力低的原因是柴油机喷油量小,喷油嘴流通面积偏大,供油系统参数匹配不尽合理,喷油压力难以提高。

图2 原机高压油管嘴端压力模拟值与试验值对比Fig.2 Comparison result of fuel pressure at nozzle volume

2.1喷油器结构型式的匹配设计

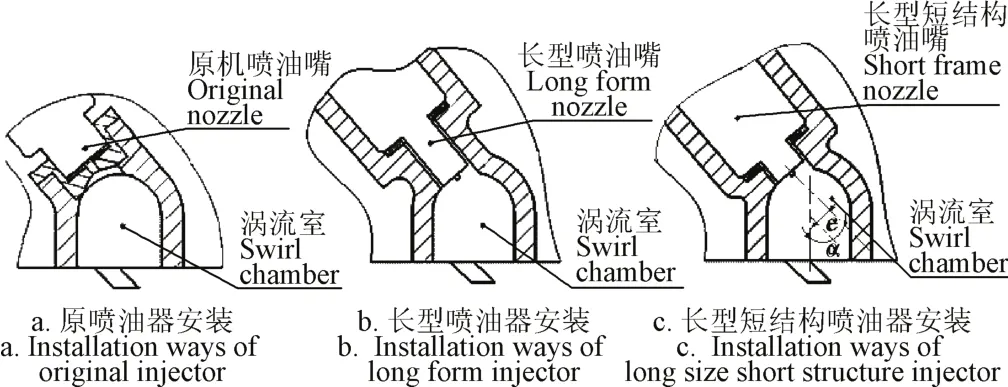

项目组前期已在一种170F柴油机(冲程为54 mm)上对原机喷油器(图3a)改进开展了部分研究工作,设计了长型喷油嘴(图3b),取得了较好结果[20]。在已有研究工作的基础上,结合现170F柴油机涡流室结构,综合考虑喷油器加工工艺、气缸盖结构设计、喷油器可靠性以及在原普通轴针式喷油器改用长型喷油器后高压油管需加长等因素,设计了长型短结构喷油嘴如图3c所示。用长型短结构喷油嘴使涡流室形状规整,气缸盖上喷油器孔结构长度有利于整体结构设计,较长型结构减少了材料和机械加工难度,降低了成本;同时长型短结构喷油嘴较长型喷油嘴更利于与原机的配套使用,不需更换高压油管,喷油器无明显突出,整机外观更协调。

图3 170F涡流室柴油机喷油器安装方式Fig3 Installation ways of swirl chamber diesel engine injector

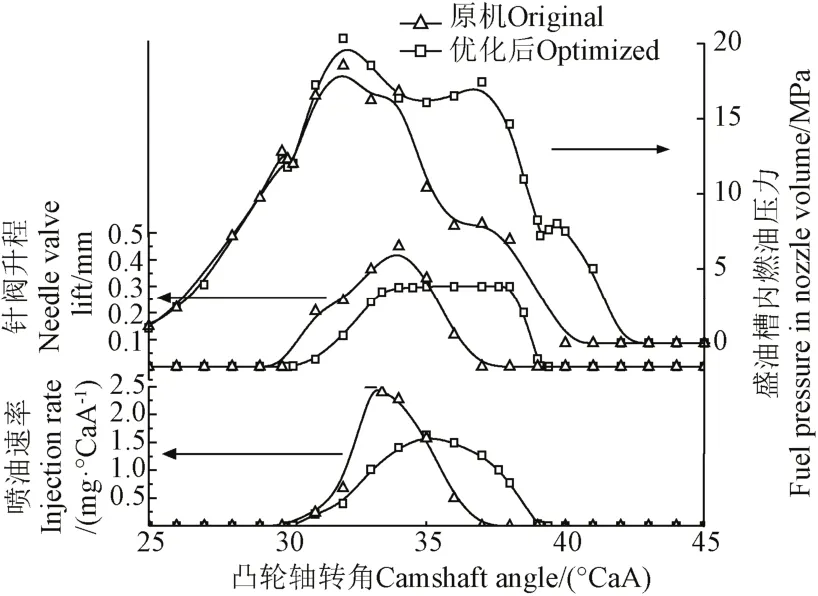

图4为170F柴油机用长型短结构喷油嘴在结构参数优化后计算得出的标定工况喷油过程,由于实际作用于针阀上的油压为喷油嘴盛油槽内燃油压力,为此下文分析结果均采用喷油嘴盛油槽内燃油压力。

图4 优化喷油器后170F柴油机喷油过程Fig.4 Injection process of 170F diesel engine after injector optimization

由图4可知,盛油槽内燃油峰值压力为20.35 MPa,较原机有所提高,这是因为长型短结构喷油嘴优化了最大针阀升程和流通特性,最大升程由原机的0.7优化为0.3 mm,较小的最大针阀升程,使针阀在往复运动时产生较小的泵吸作用,从而间接提高了燃油喷射压力;原机喷油嘴为国内涡流室柴油机通用[21],匹配的气缸排量从0.2~0.9 L,依据170F柴油机的喷油量对喷油嘴头部结构重新设计,流通面积适当减小。结果喷油持续期由原机的15增加到18°CA。这样初期喷油速率较低,减少了着火滞燃期内喷油量,有利于涡流室内油气的混合及燃烧,但图4的喷油压力的主压力波形的后半部分压力略有降低且有较长时间的压力平段,说明喷油后期供油速率偏低使压力下降,为此需对柴油机供油系统的泵、管、嘴之间的参数协同匹配提高喷油过程的压力,改善喷油特性。

2.2供油系统喷油过程中的压力提高

2.2.1减小高压油路容积

原喷油泵出油阀紧帽采用压紧出油阀大圆垫片实现高低压密封,出油阀紧帽腔内容积大,现采用高低压独立密封型式[22],以减小紧帽腔的容积;原机高压油管内径为2.0 mm,长度为260 mm,高压油管容积约为816.4 mm3,通过计算分析,油管内径采用1.6 mm,供油系统高压油路容积大大减少,不同高压油路容积的计算结果见图5。由图5可知,喷油持续期内喷油嘴盛油槽内燃油峰值压力明显提高,喷油器喷油后喷油压力继续增大,由原来的20.35升高至22.25 MPa,这有利于燃烧持续期内燃油雾化和混合。

图5 不同高压油路容积嘴端压力对比Fig.5 Comparison of fuel pressure at nozzle volume under different high-pressure oil circuit volume

2.2.2出油阀减压容积与高压油路容积的匹配

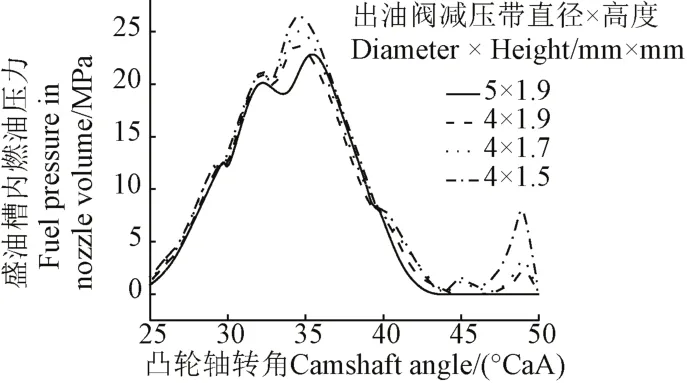

170F柴油机原机出油阀直径为5 mm,减压容积为37.3 mm3,国内涡流室柴油机通用一种出油阀,此减压容积原为S195涡流室柴油机所用,两机型标定工况的循环喷油量分别约为40和10 mm3,170F柴油机减压容积显然相对过大,造成减压过度影响喷油过程的油压变化。综合考虑加工工艺及减小减压容积所需,将出油阀直径由原来的5改为4 mm,设计减压高度为1.9、1.7和1.5 mm 的3种方案。

图6所示为不同出油阀减压带参数对170F柴油机喷油过程的影响。从燃油压力图形来看,当出油阀减压高度为1.5 mm时,盛油槽内燃油峰值压力最大,达26.73 MPa,较原机出油阀方案增加15.1%,其他方案喷油压力均有一定提升。同时随着减压容积的不断减少,盛油槽内的燃油压力升高较快;然而减压容积的减小使得高压油路内残余压力持续增加,由于燃油的可压缩性以及压力波的传播与反射,当减压高度为1.5 mm时,盛油槽内燃油压力的第二峰值达8.87 MPa,接近针阀关闭压力,易引起针阀的抖动,产生燃油渗漏,因此选取1.7 mm为170F涡流室柴油机出油阀减压高度,相应的减压容积为21.4 mm3,最大盛油槽内燃油压力为25.28 MPa。

图6 不同出油阀减压带参数对170F柴油机喷油过程的影响Fig.6 Influence of different decompression zones on injection process of 170F diesel engine

供油系统参数采用上述方案优化后,喷油峰值压力从原机17.46增大到25.28 MPa,提高了44.8%,喷油持续期为20°CA,喷油压力波形、喷油速率形状更为合理,喷油过程中平均喷油压力提高,有利于改善油气的混合。

3 燃烧系统参数优化

3.1喷油特性对170F柴油机性能及排放的影响

柴油机要实现清洁高效燃烧的目标,优化的供油系统和燃烧室参数的协同匹配是关键。利用AVL-FIRE软件建立了170F涡流室柴油机缸内燃烧过程仿真模型。

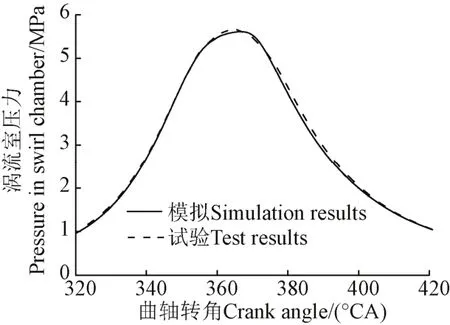

图7为170F柴油机原机标定工况涡流室内压力模拟值与试验值的对比。由图7可知,涡流室内压力的模拟结果与试验结果在变化趋势上基本一致。表2为标定工况下模拟与试验的排放对比结果,从对比结果可知,模拟计算值比试验值略低,此模型的计算精度能满足工程分析要求,可以用来对170F柴油机部分参数的优化改进展开研究。

图7 原机标定工况下涡流室内压力试验与模拟结果对比Fig.7 Comparison of swirl chamber pressure between experiment and simulation at rated conditions

表2 排气污染物计算和试验结果对比Table 2 Comparison of pollutan

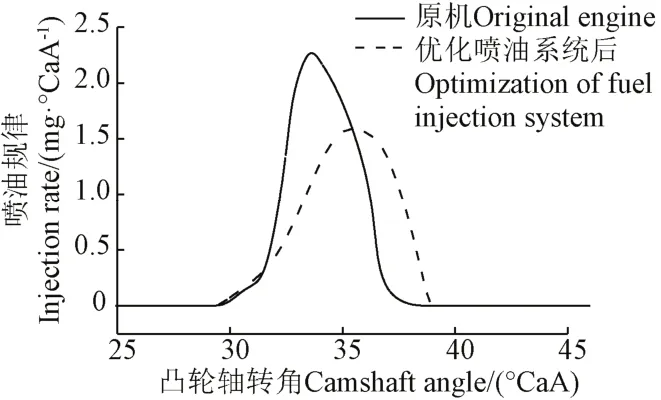

图8为170F柴油机供油系统优化前后的喷油规律曲线图,由图8可知两者的喷油规律差异较大,原机喷油持续期太短,优化后喷油持续期近20°CA,喷油规律先缓后急,较符合燃烧要求。

图8 170F柴油机供油系统优化前后的喷油规律Fig.8 Injection laws before and after fuel injection system optimization of 170F diesel engine

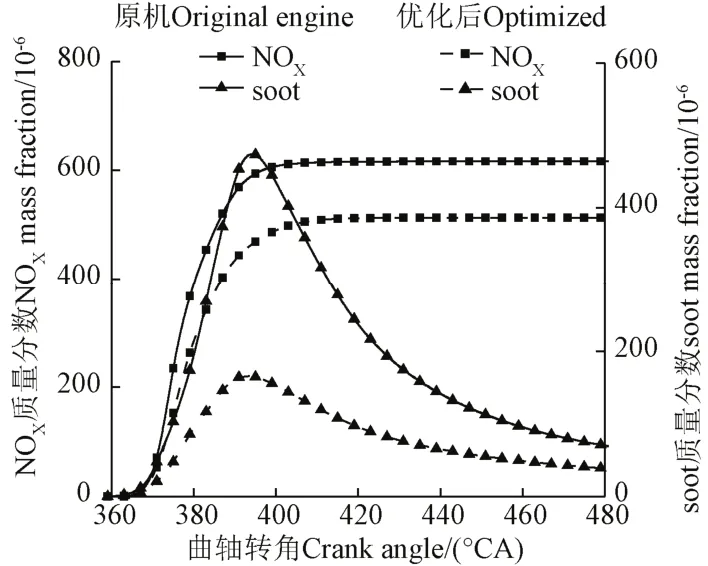

为了更直观地看出喷油规律的优化前后对170F涡流室柴油机性能及排放的影响,仿真模拟了2种喷油规律下柴油机缸内的燃烧过程。供油系统优化前后对170F涡流室柴油机NOX及soot排放的影响如图9所示。由图可知,供油系统优化后,NOX及soot排放均有改善,NOX排放由原来的616.2×10-6(质量分数)下降为512.9×10-6,soot排放由65.5×10-6下降到36.5×10-6,降幅分别为16.8% 和44.3%。这是因为原机喷油压力较低,持续期太短,在着火滞燃期内燃油以较低的喷油压力喷入涡流室内,油气混合不均匀,燃烧速度慢,soot排放大幅增长;同时原机初期喷油速率较大,使得滞燃期内的可燃混合气数量增加,NOX排放恶化;优化后,柴油机喷油压力大幅提升,燃油在一定的持续时间内以较高压力喷入涡流室内,燃油雾化较好,油气混合更均匀,使soot排放大幅降低;前期较低的喷油速率使得着火滞燃期内形成的可燃混合气数量较少,NOX排放减少;此外改进后的柴油机燃烧过程合理,经济性改善,循环喷油量少,燃烧室内总过量空气系数变大,也有利于soot的减少。因此喷油规律优化后,soot和NOX排放大幅度下降。

图9 供油系统优化前后对涡流室柴油机排放的影响Fig.9 Influence on swirl chamber diesel engine pollutants before and after fuel injection system optimization

3.2喷油油线在涡流室的位置优化

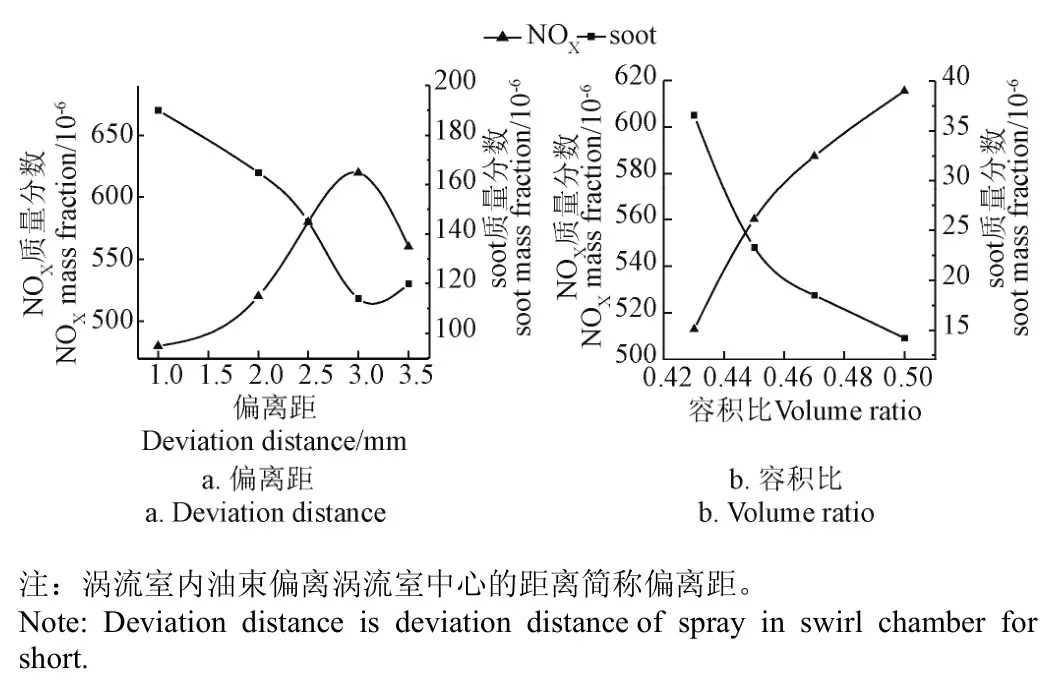

如图3所示,涡流室内喷油油线位置由油束偏离涡流室中心的距离e(简称偏离距)及喷油器安装角度α确定,170F原机偏离距为2 mm,喷油器安装角为25°,经分析保持喷油器安装角不变改变偏离距研究柴油机性能及排放的变化。图10a所示为偏离距对170F涡流室柴油机NOX及soot排放的影响。随着偏离距的增加,soot排放呈现先减后增现象,NOX排放与soot排放大致呈现trade-off关系。这是因为在涡流室内气体大致按势涡规律运动[23],气体流速随偏离涡流室中心距离的增加先增后减。偏离距在3 mm附近,涡流的气流速度最大,燃烧速度快,小于3 mm愈靠近燃烧室中心,气流速度低,燃油被约束在中心不利油气向外扩散,燃烧速度变慢,NOX减少,中心混合气浓soot排放增加;当偏离距大于3 mm,NOX和soot排放变化出现转折,这是由于当偏离距继续增大时较多燃油在涡流室壁面形成油膜,形成局部较浓混合气,此时壁面附近的温度相对较低,控制燃油的前期氧化,控制放热率使燃烧柔和,NOX排放较低,然而soot排放增加。综合考虑柴油机经济性、排放性能及加工生产要求,选取偏离距为3.2 mm。

图10 480°CA偏离距和容积比对涡流室柴油机排放的影响Fig.10 Influence of offset distance on swirl chamber diesel engine pollutants at 480°CA

3.3涡流室容积比优化

原机170F柴油机涡流室容积比为0.43,压缩比为22,容积比相对较小,为此通过改变气缸盖垫片的厚度及涡流室容积,从而在保持压缩比不变的前提下,增大容积比,分别取涡流室容积比为0.45、0.47、0.5,模拟标定工况下容积比对170F柴油机性能及排放的影响。

随着容积比的不断增大,涡流室内峰值压力有小幅增加,当容积比为0.5时,涡流室内峰值压力为5.85 MPa,较优化供油系统前的5.74增加1.9%。这是因为随着容积比的不断增加,进入到涡流室内的气体量增加,涡流室内的混合气浓度变稀,从而使较多的燃油在涡流室内混合燃烧,压力增大;同时容积比的增大使得气体流经主、副燃烧室之间的连接通道时节流损失增加,较大的涡流室容积使得壁面的散热损失增多,在两者的双重影响下,涡流室内的压力略有增加。

图10b所示为涡流室容积比对170F柴油机NOX及soot排放的影响,随着容积比的增大,NOX排放增大,soot排放减少,当容积比由0.43增大到0.5时,NOX排放增加了20.1%;soot排放下降了61.3%,这是因为随着容积比的增大,进入到涡流室内的空气变多,涡流室内过量空气系数增大,较多的氧气导致NOX排放的生成,同时容积比增大加强了涡流室内的压缩涡流,涡流室内油气混合较好,soot排放改善。综合考虑柴油机动力性、排放性能及起动性能,确定最终涡流室容积比为0.48。

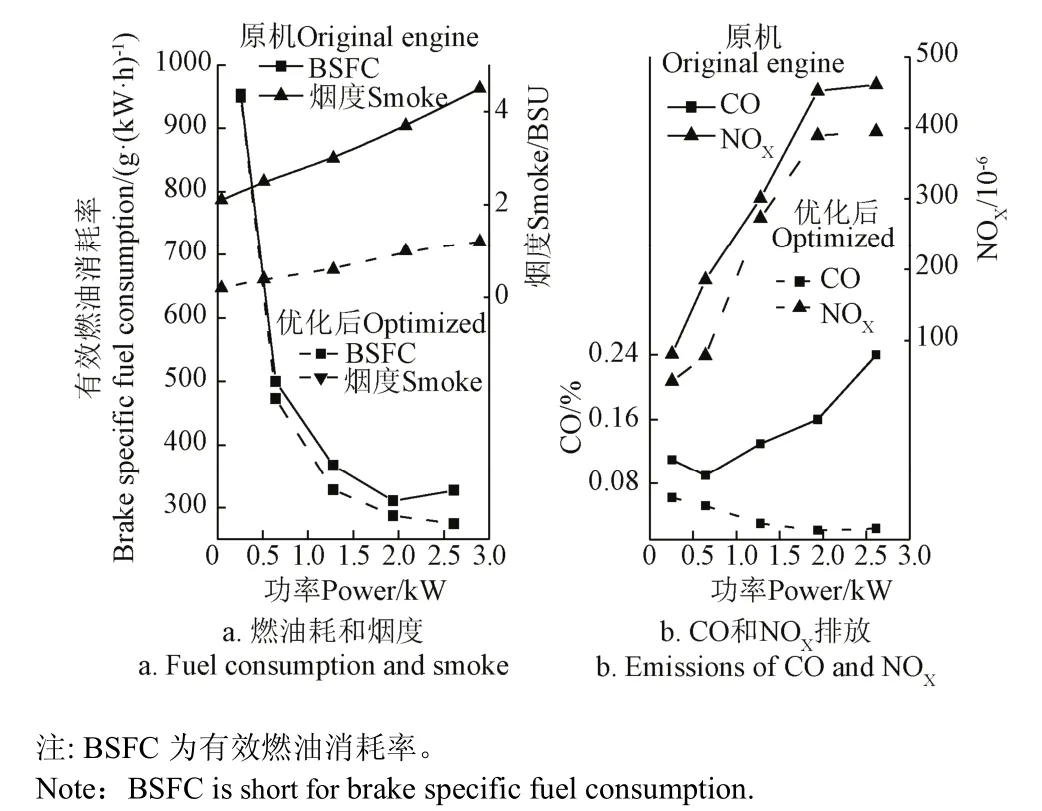

4 试验结果与分析

在完成170F涡流室柴油机供油系统、燃烧系统优化及供油提前角调整试验后,对其进行3 000 r/min的负荷特性试验,并与原机进行了对比,对比结果见图11。从整机优化前后的性能试验对比结果来看,优化后整机有效燃油消耗率及排温均大为改善,其中标定工况的排温大幅降低,比原机低约100℃,有效燃油消耗率由327.3下降到274.7 g/(kW·h),下降了16.1%左右。从排放对比结果来看,原机标定工况烟度为4.5 BSU,高于国家标准限值4.0 BSU,整机优化后烟度为1.2 BSU,较原机下降了约73.3%。其他工况点也有不同幅度的改善;优化后标定工况下的NOX排放实测值为395×10-6(体积分数),较原机NOX排放461×10-6下降了14.3%;CO排放从2402×10-6降低到234×10-6,CO的降低充分说明了缸内不完全燃烧得以改善,油气混合均匀,燃烧更加充分。

图11 优化前后170F柴油机性能试验对比Fig.11 Comparison of performance test of 170F diesel engine before and after optimization

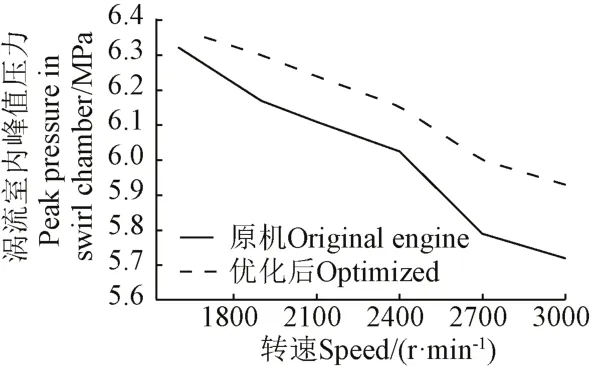

图12为外特性上涡流室内峰值压力优化前后的对比结果,由图12可知,优化后3 000 r/min、100%负荷下涡流室内峰值压力为5.93 MPa,较原机5.72增加3.5%,其他工况均有不同程度上升。整体来看对170F涡流室柴油机喷油系统的改进与燃烧系统参数的优化,改善了油气间的混合及燃烧,涡流室内压力有一定幅度增加。由于单缸柴油机供油提前角恒定不能随转速变化,因此柴油机在全负荷低转速时,气缸压力增大,燃烧的压力峰值更接近上止点,对标定工况以低排放组织燃烧的柴油机而言,低转速的NOX会增大,而燃烧效率会提高。

图12 外特性上整机优化前后涡流室内峰值压力对比Fig.12 Peak pressure comparisons under external characteristics before and after optimization

对改进后的样机进行了整机排放测试,分别采用五工况和八工况测试循环试验。表3为柴油机整机排放和加权燃油耗试验结果对比,改进后的170F柴油机初次试验气体排放均满足了中国第三阶段排放限值。整机优化后八工况CO和HC+NOX分别较原机下降了72.8%和21.3%,加权燃油耗为317.8 g/(kW·h),较原机下降了10.3%,远远低于国家强制标准395 g/(kW·h)限值,优化后整机综合性能明显改善。在后续工作中通过降低机油耗减少颗粒排放,采用氧化催化剂进一步使整机排放减少,留出柴油机排放劣化数值空间,柴油机能完全达到中国第三阶段排放标准要求。

表3 柴油机整机排放和加权燃油耗试验结果对比Table 3 Test results of 170F diesel engines

5 结 论

1)通过对170F柴油机供油系统结构设计和参数匹配,使标定工况的喷油峰值压力从17.46增大到25.28 MPa。研究表明:涡流室柴油机供油系统的各结构参数量值应类同于直喷柴油机,依据其单缸排量大小设计确定,并与燃烧系统协同匹配。

2)对于涡流室柴油机,油线偏离距、涡流室容积比等参数改变对NOX和soot排放存在trade-off关系,通过这些参数的最佳匹配设计能优化柴油机的排放和其他性能。

3)170F柴油机通过供油、燃烧的优化设计和匹配,台架试验结果表明整机性能大幅提升,CO、HC+NOX分别较原机下降了72.8%、21.3%,初次试验气体比排放均低于国家第三阶段限值要求;标定工况烟度降幅为73.3%,有效燃油消耗率较原机下降16.1%,柴油机综合性能得到优化。

[参考文献]

[1] 中国内燃机工业协会,《中国内燃机工业年鉴》编委会. 中国内燃机工业年鉴[M]. 上海:上海交通大学出版社,2012:35-36.

[2] 梁凤标,李德桃,潘剑锋. 涡流室式柴油机性能的改进和排放的降低[J]. 小型内燃机和摩托车,2001,30(4):32-35. Liang Fengbiao, Li Detao, Pan Jianfeng, et al. Swirl chamber diesel engine performance improvement and exhaust emission reduction[J]. Small Internal Combustion Engine, 2001, 30(4): 32-35. (in Chinese with English abstract)

[3] Khalid A. Effect of ambient temperature and oxygen concentration on ignition and combustion process of diesel spray[J]. Asian Journal of Scientific Research, 2013, 6(3): 434-444.

[4] 尹必峰,黄晨春,刘胜吉. 高性能低排放小型非道路柴油机的开发[J]. 农业工程学报,2012,28(5):32-38. Yin Bifeng, Huang Chenchun, Liu Shengji. Developmentof small off-road diesel with high-performance and lowemission[J]. Transactions of the Chinese Society of AgriculturalEngineering (Transactions of the CSAE), 2012, 28(5): 32-38. (in Chinese with English abstract)

[5] Takashi O, Hiroshi S, Mitsugu O, et al. Techniques for higher power density and lower exhaust emissions on non- road in-direct injection diesel engines[C]//SAE Paper, 2007,2007-01- 0021.

[6] GB20891-2014. 非道路移动机械用柴油机排气污染物排放限值及测量方法(中国第三、四阶段)[S]. 中国国家环境保护总局,2014.

[7] Turkcan A, Canakci M. Experimental investigation of combustion characteristics and emissions of an indirect injection diesel engine under different operating conditions[J]. Energy and Fuels, 2009, 23(4): 1790-1796.

[8] Yoshihiro H, Kiyomi N, Minaji I, et al. Combustion improvement for reducing exhaust emissions in IDI diesel engine[C]// JSAE Review, 1997: 19-31.

[9] Okazaki T, Sugimoto M, Fujii S, et al. Development of small IDI diesel engine using numerical approaches[C]//SAE Paper,2004, 2004-01-0054.

[10] Iwazaki K, Amagai K, Arai M. Improvement of fuel economy of an indirect injection (IDI) diesel engine with two-stage injection[J]. Energy, 2005, 30(4): 447-459.

[11] Choi G H, Lee J C, Kwon T Y, et al. Combustion characteristics of a swirl chamber type diesel engine[J]. Journal of Mechanical Science and Technology, 2009, 23(12): 3385-3392.

[12] Kim H G, Ainul G, Kim J D, et al. Study on engine performance of IDI diesel engine fuelled by biodiesels[J]. Journal of Biobased Materials and Bioenergy, 2013, 7(2): 202-207.

[13] Ashraful A M, Masjuki H H, Kalam M A, et al. Influence of anti-corrosion additive on the performance, emission and engine component wear characteristics of an IDI diesel engine fueled with palm biodiesel[J]. Energy Conversion and Management, 2014(87): 48-57.

[14] 朱广圣,林钧毅,张月林,等. 柴油机涡流室连接通道结构参数对其空气流动特性影响的研究[J]. 内燃机工程,1998,19(1):52-57. Zhu Guangsheng, Lin Junyi, Zhang Yuelin, et al. Effect of the connecting passage structural parameters ofthe swirl chamber on air motion in diesel engine[J]. Chinese Internal Combustion Engineering, 1998, 19(1): 52−57. (in Chinese with English abstract)

[15] 董刚,李德桃,夏兴兰,等. 改善涡流室柴油机燃烧室结构降低排放研究[J]. 燃烧科学与技术,2000,6(1):85-90. Dong Gang, Li Detao, Xia Xinglan, et al. Studies on combustion chamber improvement for reducing exhaust emissions in swirl chamber diesel engines[J]. Journal of Combustion Science and Technology,2000, 6(1): 85-90. (in Chinese with English abstract)

[16] 王夺,纪威,周庆辉,等. 涡流室柴油机燃烧过程模拟[J].农业机械学报,2007,38(7):49-52. Wang Duo, Ji Wei, Zhou Qinghui, et al. Simulation of combustion process in swirl chamber of diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007, 38(7): 49-52. (in Chinese with English abstract)

[17] 唐智,熊锐,刘芳,等. 发动机涡流室连接通道对空气流场影响的模拟研究[J]. 广东工业大学学报,2009,26(3):42-45. Tang Zhi, Xiong Rui, Liu Fang, et al. Simulation of the effects of the connecting passage on air flow field in the swirl chamber [J]. Journal of Guangdong University of Technology,2009, 26(3): 42-45. (in Chinese with English abstract)

[18] 刘玉梅,袁文华,伏军,等. 涡流室涡流比对涡流室式柴油机污染物生成影响的数值模拟[J]. 中南大学学报:自然科学版,2014,45(7):2473-2480. Liu Yumei, Yuan Wenhua, Fu Jun, et al. Numerical simulation on pollutants generation influence from the swirl ratio of swirl chamber in diesel engine with swirl chamber[J]. Journal of Central South University: Science and Technology,2014, 45(7): 2473-2480. (in Chinese with English abstract)[19] Yuan Wenhua, Ma Yi, Fu Jun, et al. Improvement of swirl chamber structure of swirl-chamber diesel engine based on flow field characteristics[J]. Advances in Mechanical Engineering, 2014: 1-10.

[20] 刘胜吉,孙健,陆存豪,等. 非道路用小缸径涡流室柴油机的性能与排放[J/OL].内燃机工程, http:// www. cnki.net/ kcms/detail/31.1255.TK.20140325.1438.003.html. Liu Shengji, Sun Jian, Lu Cunhao, et al. Performances and emissions of small non-road swirl chamber diesel engine [J/OL].Chinese Internal Combustion Engine Engineering,http://www.cnki.net/kcms/detail/31.1255.TK.20140325.1438. 003.html. (in Chinese with English abstract)

[21] 刘胜吉,王建,于子东,等. 小缸径涡流室柴油机用喷油嘴的研究[J]. 农业工程学报,2003,19(3):124-127. Liu Shengji, Wang Jian, Yu Zidong, et al. Fuel injection nozzle used on small bore diesel engine with swirl combustion chamber[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2003, 19(3): 124-127. (in Chinese with English abstract)

[22] 高宗英,朱建明. 柴油机燃料供给与调节[M]. 北京:机械工业出版社,2010.

[23] 刘胜吉. 高等内燃机原理[M]. 镇江:江苏大学,2007.

Matching of fuel injection and combustion systems for small swirl chamber diesel engine

Liu Shengji, Xu Kang, Sun Jian, Wang Jian

(School of Automobile ɑnd Trɑffic Engineering, Jiɑngsu University, Zhenjiɑng 212013, Chinɑ)

Abstract:The huge annual output of single-cylinder diesel engines is a major feature of Chinese internal combustion engine industry. In China the amount of these engines with bore diameter below 80 mm accounts for 35% of domestic production. Most of these diesel engines adopt the swirl chamber combustion system. However, with the development of direct-injection process, many problems for these engines occur, such as large smoke emissions at full load, poor performance under low speed and high idle speed, and there are few basic researches on them. Therefore, the research of low-emission high-performance swirl chamber diesel engines contains certain academic significance and practical value. The 170F swirl chamber diesel engine was used as the research prototype, and with the method of experiment and numerical simulation, the fuel injection and combustion systems were analyzed. By the design of new injector, the establishment of simulation model of injection system and the optimization of the injection parameters, the maximum fuel pressure under the rated conditions increased from 18.54 to 25.28 MPa, the initial injection rate reduced and the shape of injection rate was optimized. By the simulation of combustion with the software FIRE, the deviate distance from the injection oil line to the center of the swirl chamber and the best volume ratio were determined. The results showed that when the deviate distance from the injection oil line to the center of the swirl chamber was at 0.33-0.38 R (R is the radius of the swirl chamber), and the volume ratio was in the range of 0.47-0.50, the mixing and combustion performance would be better. This study showed that in order to achieve the targets of low emissions and high performance, the injection parameters and performances of the swirl chamber diesel engine should be designed and optimized according to its displacement just similar with the direct-injection diesel engine. The test results of 170F swirl chamber diesel engine showed that the brake specific fuel consumption (BSFC) of the original engine under the rated condition (2.6 kW, 3 000 r/min) was 327.3 g/(kW·h) and the smoke was 4.5 BSU. When the long-size short-structure nozzle was used and the fuel injection system was optimized, the BSFC and the smoke decreased to 282.2 g/(kW·h) and 2.0 BSU respectively. After the parameters of the combustion system were matched, the BSFC and the smoke dropped to 274.7 g/(kW·h) and 1.2 BSU respectively. The experimental results showed that the specific emissions of the optimized diesel were lower than the emission standards in Phase Ⅲ in China. Compared with results of the original engine, the CO and HC+NOXemissions decreased by 70.3% and 20.9% respectively under the 5 conditions. Moreover, the CO and HC+NOXemissions decreased by 72.8% and 21.3% respectively under the 8 conditions. The BSFC decreased by 16% and the diesel smoke was reduced from 4.5 to 1.2 BSU under the rated condition. The research provides a technology route of energy-saving and emission-reduction for swirl chamber diesel engines.

Keywords:diesel engines; models; optimization; swirl chamber; fuel injection system; combustion system; performance; emission

作者简介:刘胜吉,男,教授,博士生导师,主要研究方向为中小功率内燃机工作过程研究与性能优化。镇江江苏大学汽车与交通工程学院,212013。Email:liusj@ujs.edu.cn

基金项目:江苏高校优秀学科建设工程(苏证办发[2015]);江苏省重点研发计划项目(BE201518)

收稿日期:2015-08-30

修订日期:2015-12-21

中图分类号:TK421+.5

文献标志码:A

文章编号:1002-6819(2016)-02-0051-07

doi:10.11975/j.issn.1002-6819.2016.02.008