基于连续弯液面构筑的有序阵列模板复制模塑制备图案化聚合物薄膜

2016-03-21贾若琨杨晓航龙智云何蕾茵王盼新张凌云

贾若琨,杨晓航,龙智云,何蕾茵,王盼新,张凌云,赵 明

( 1.东北电力大学化学工程学院,吉林132012;2.哈尔滨工业大学市政环境工程学院,哈尔滨150090)

基于连续弯液面构筑的有序阵列模板复制模塑制备图案化聚合物薄膜

贾若琨1,杨晓航1,龙智云2,何蕾茵1,王盼新2,张凌云1,赵明2

( 1.东北电力大学化学工程学院,吉林132012;

2.哈尔滨工业大学市政环境工程学院,哈尔滨150090)

摘要基于咖啡环理论,利用微米尺度限制下的弯液面溶剂散逸过程获得表面微结构可控的有序阵列,以此为母模板制备聚二甲基硅氧烷( PDMS)弹性印章,通过复制模塑过程实现阵列结构转移.利用广义Young-Laplace方程建立的理论模型分析弯液面聚合物沉积黏连过程,推导出条纹沉积频率与聚合物分子量、基底滑动速率和溶液浓度的关系,理论计算结果与实验现象一致.

关键词弯液面;有序阵列;母模板;复制模塑技术;图案化聚合物薄膜

具有特殊功能的微观图案化聚合物薄膜受到越来越多的关注,并在微反应器、生物传感器、微电子器件、光学器件及生物界面等领域广泛应用[1~6].聚合物薄膜微观图案化技术主要包括光刻技术、自组装技术、软刻蚀技术和纳米压印技术等[7~10].传统光刻技术是目前为止应用最可靠和最基本的技术,在半导体及集成电路制造领域具有重要应用.但光刻技术普遍存在设备昂贵、生产效率低、不能大面积获得等缺点[11].自组装图案化技术是利用小分子、聚合物或构筑单元的自组装过程获得稳定有序的高级结构,然而自组装技术形成的图案结构难以控制,易产生缺陷[12].纳米压印技术能加工到纳米级精度并保证图案的分辨率,但需巨大的机械压力,且压印后材料降温收缩,微结构会发生不可控改变[13].软刻蚀技术最主要的特征是利用弹性印章来实现图形的转移复制,加工分辨率可达30 nm~100 μm,弹性印章可多次使用,稳定性良好,目前已广泛应用于化学和生物学等领域[14,15].

软刻蚀技术主要包括复制模塑法、转移微模塑法、毛细管微模塑法、微接触印刷法和溶剂辅助微模塑法等,其中复制模塑法因其在图案制备过程中重现性好和分辨率高的优势而备受关注[16~20].复制模塑过程中,利用弹性印章实现微结构复制转移是关键步骤.弹性印章的母模板主要有硬质模板和自组装模板两大类,硬质模板获取工艺复杂,成本较高,微小的偏差即会造成不可逆破坏;自组装模板简单易得,但结构不稳定,会使应用器件的性能损耗严重[21~23].因此开发简单且形貌可控的母模板制备方法,提高弹性印章转印效率,是复制模塑技术实现广泛应用的关键.

本文首先利用可控狭缝装置获得微米尺度限制下的聚合物溶液弯液面,随着弯液面区域溶剂快速蒸发,聚合物发生周期性沉积形成表面微结构规则的薄膜.实验数据及广义Young-Laplace方程计算均证明薄膜表面规则结构由聚合物分子量、移动的液固界面速率及聚合物浓度共同控制.以该聚合物薄膜为母模板制备聚二甲基硅氧烷( PDMS)弹性印章,经复制模塑过程实现聚丁二烯薄膜表面的图案构筑.

1 实验部分

1.1试剂与仪器

制备弹性印章的聚二甲基硅氧烷( PDMS)为美国Dow Corning公司生产的双组分Sylgard184(包括预聚物与固化剂) ;偶氮二异丁腈( AIBN)经重结晶提纯;聚苯乙烯( PS,Mw=35000)、聚( 3-十二基噻吩-2,5-二基) ( PDDT,Mw= 60000)和聚丁二烯( PB)均购于日本和光纯药公司;所有试剂均为分析纯试剂.玻璃基底尺寸为70 mm×30 mm,使用前经紫外光照处理,并用乙醇及去离子水超声冲洗以除去玻璃基底表面各种杂质.

S-3500型扫描电子显微镜( SEM,Hitachi,日本),BH-2光学显微镜( BH-2,Olympus,日本),在扫描测试前样品表面都经过离子溅射镀一层2~3 nm厚的金导电层.

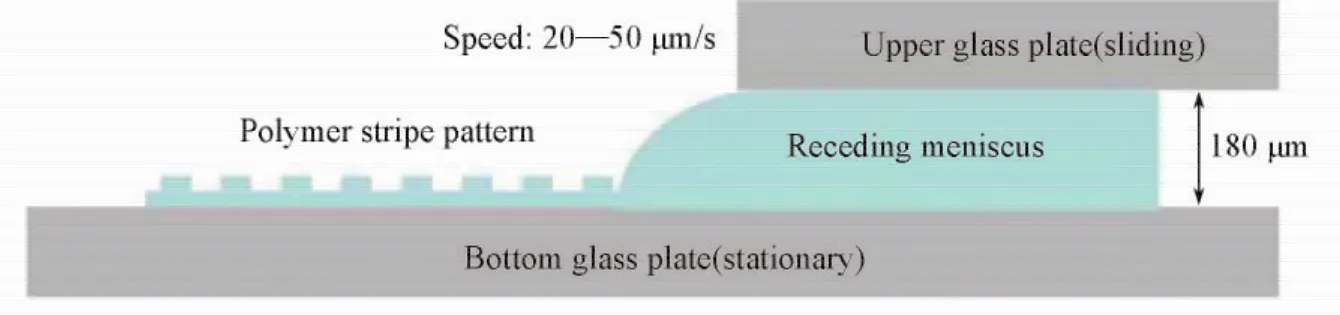

1.2实验过程

实验装置由电脑控制的参数设定系统、可移动的玻璃基底夹持器及光学显微镜组成.制备母模板时,将相同尺寸的2块玻璃基底分别固定在夹持器上,2块玻璃水平重叠2 cm,由电脑控制系统设定基底竖直间距为180 μm,水平滑动速率20~50 μm/s(图1).实验前分别制备不同浓度的聚苯乙烯[PS ( 0. 01~0. 5 g/L)]和聚( 3-十二基噻吩-2,5-二基) ( PDDT)的氯仿溶液( 0. 05~0. 5 g/L).将200 μL新制备的聚合物溶液加入到玻璃基底间的缝隙中,使玻璃基底开始缓慢移动,固液界面边缘形成连续弯液面区域并沉积生成极薄薄膜.实验结束后将玻璃基底浸入水中使薄膜分离.

Fig.1 Experimental set-up for the polymer solutions in a micron spacing gap

将质量比为10∶1的Sylgard184预聚物与固化剂混合,减压抽真空除去混合物中的气泡,再缓慢浇注在图案化母模板表面.将混合物置于40℃环境下10 h,完成PDMS交联固化.为了防止预聚物在固化过程中发生收缩,获得的弹性印章复制结构精细度变差,产生缺陷,在交联固化过程需施加一定压力.

复制模塑技术应用PDMS弹性印章对其它高分子进行图案化,将高浓度聚合物溶液浇注在弹性印章表面,固化剥离后实现模板表面微结构的转移.本文选取的聚合物为聚丁二烯( PB),将PB溶液浇注在PDMS弹性印章图案表面,室温下静置,待聚合物完全固化后,缓慢剥离印章完成PB薄膜表面微结构构筑.

2 结果与讨论

2.1 PS薄膜的圆点和条纹阵列

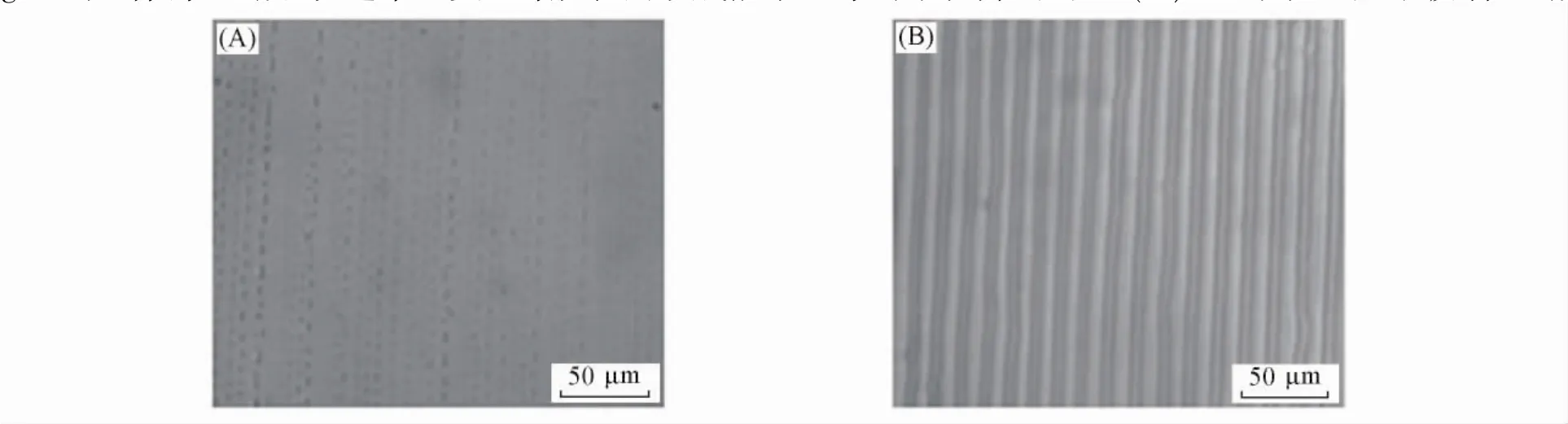

Fig.2 SEM images of dot( A) and stripe( B) PS patterns

图2为图案化的PS薄膜表面SEM图.PS氯仿溶液浓度为0. 01 g/L,玻璃基底移动速率为20 μm/s时,薄膜表面形成微米尺寸的聚合物圆点阵列[图2( A)],圆点的平均直径约为4 μm,沿着玻璃基底滑动方向的阵列间距约为10 μm,垂直滑动方向阵列间距约为2. 5 μm.当PS浓度增加到0. 5 g/L时,保持基底滑动速率不变,薄膜表面形成微米尺寸的条纹阵列[图2( B)],条纹垂直于玻璃基底滑动方向,平均宽度约为5 μm,直线间距约为10 μm.聚合物溶液的浓度是控制薄膜表面图案的关键因素,保持基底滑动速率不变,随着聚合物溶液浓度增加,垂直于滑动方向的圆点阵列能够转变成条纹阵列.

微米尺度限制下弯液面区域溶剂快速散逸,聚合物发生周期性沉积获得表面结构规则的薄膜.只有当聚合物溶液浓度较低( 0. 01 g/L)时,聚合物沉积条纹图案发生祛湿作用,薄膜表面才能够得到圆点阵列图案.浓度过低的聚合物发生沉积后,形成的条纹阵列仍然含有一定量溶剂,由于疏水性聚合物溶液能够自发破裂成亲水性表面液滴以减少表面自由能,沉积的条纹阵列变形为圆点阵列.

图3为玻璃基底滑动速率不同时制得PS薄膜表面的SEM照片.保持聚合物浓度为0. 5g/L不变,改变玻璃基底滑动速率,PS薄膜表面均形成规则条纹阵列,但条纹间距发生明显变化.图3( A)为玻璃基底滑动速率较低( 20 μm/s)时PS薄膜表面SEM照片,薄膜平均条纹间距约为10 μm.增加玻璃基底滑动速率到50 μm/s时,PS薄膜表面的结构如图3( B)所示.条纹间距显著增加,约为24 μm,条纹本身宽度减小.周期性达到一定浓度阈值的聚合物沉积是条纹阵列的成因,沉积的频率除与聚合物溶液浓度有关,还受到弯液面区域溶剂散逸速率的影响.当玻璃基底发生相对运动时,溶剂的散逸速率主要由动态弯液面的比表面积决定.从显微镜观察可见,增加玻璃基底滑动速率,弯液面区域发生变形,移动的液固界面动态接触角增大,弯液面比表面积减小使得溶剂散逸速率减慢.当聚合物溶液达到沉积浓度阈值的时间增加时,沉积频率降低,制得的薄膜条纹间距增大.

Fig.3 SEM images of PS stripe patterns( A) Low sliding speed( 20 μm/s) ; ( B) high sliding speed( 50 μm/s).

2.2 PDDT薄膜的圆点和条纹阵列

图4给出了图案化PDDT薄膜表面不同放大倍率的SEM照片.当PDDT浓度为0. 05 g/L,玻璃基底移动速率为20 μm/s时,沉积薄膜表面形成微米尺寸的圆点阵列[图4( A)].从高倍率的SEM照片[图4( B)]可以测得,圆点的平均直径约为3 μm,沿着玻璃基底滑动方向阵列间距约为5 μm,垂直滑动方向间距约为2 μm.

Fig.4 SEM images of PDDT dot paterns( A) Low-magnification; ( B) high-magnification.

图5为不同PDDT浓度制得的薄膜表面SEM照片.从图5( A)和( B)可以看出,当PDDT浓度为0. 1 g/L,玻璃基底移动速率为20 μm/s时,薄膜表面形成微米尺寸的条纹阵列.条纹的方向垂直于玻璃基底滑动方向,从图5( B)可以测得,条纹的宽度约为0. 8 μm,条纹间直线间距约为4 μm.图5( C) 和( D)给出PDDT浓度增加至0. 5 g/L,玻璃基底移动速率仍为20 μm/s时,聚合物条纹阵列的SEM照片.可以看到,随着聚合物浓度的增加,条纹的平均宽度增加,约为3. 5 μm,条纹间平均直线间距减小,约为2 μm.

Fig.5 SEM images of PDDT stripe paterns( A,B) PDDT of chloroform solution( 0. 1 g/L) ; ( C,D) PDDT of chloroform solution( 0. 5 g/L) ; ( A,C) Low-magnification; ( B,D) high-magnification.

2.3 PDMS反模板的制备

PDMS弹性模板作为复制模塑技术核心的图形转移原料,具有较低的玻璃化转变温度,其预聚物在室温下可快速交联固化.但PDMS预聚物在固化时会发生收缩,造成复制图案面产生褶皱,结构尺寸不均匀,甚至表面不平整[图6( A)].故在预聚物交联固化过程中,需施加恒定压力,防止其复制的图案精细度变差,产生缺陷.图6( B)为施加压力得到的PDMS印章SEM照片.可以看出,薄膜表面平整,复制得到与PDDT母模板图案面阵列互补的规则结构.制得的PDMS印章热稳定性好,无吸湿性,在潮湿的环境下也能正常工作.良好的透气性保证了PDMS印章易于分离,所复制的表面微结构不被破坏;且PDMS印章的化学稳定性和图形稳定性良好,经久耐用,通常可重复使用50~100次,不会发生明显的降解现象.

Fig.6 SEM images of PDMS negative mold( A) Shrunken pattern( without press) ; ( B) stripe pattern( with press).

2.4复制模塑技术制备高分子薄膜表面微结构

复制模塑技术利用弹性印章对不同高分子进行图案化,最主要的优势是转印的目标聚合物材料不受限制.本文选取高浓度PB溶液浇注在PDMS弹性印章图案表面上,固化剥离后PB薄膜表面得到规则条纹阵列,实现了材料表面微结构的复制.由于高分子材料具有弹性,故在复制模塑过程中薄膜会自发收缩.

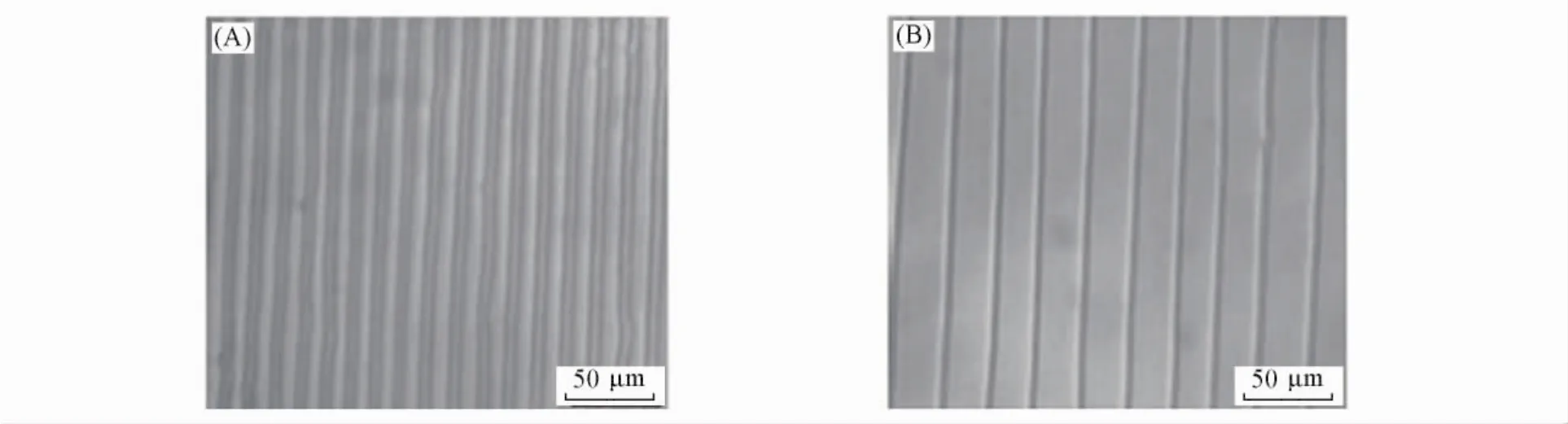

图7( A)为复制模塑后获得的PB薄膜表面的条纹阵列形貌,条纹平均间距约为7. 34 μm.图7( B)为薄膜自发收缩后表面的条纹阵列形貌.可以看出,自发收缩过程并没有破坏薄膜表面的微结构,但条纹间距发生明显变化,平均条纹间距减小至4. 89 μm.

Fig.7 SEM images of PB initial( A) and shrunken( B) patterns

2.5母模板阵列形成机理

Fig.8 Process of evaporation-driven polymer deposition by the coffee-stain theory

以制备图案化PDDT薄膜过程为例.当向微米级的缝隙中加入一定浓度聚合物溶液时,相对运动的玻璃基底间形成移动的弯液面,固体和流体交界区域聚合物沉积形成垂直于基底滑动方向的条纹阵列.这种周期性沉积由溶剂散逸驱动,通常被解释为咖啡环现象[24].随着弯液面区域的溶剂散逸,聚合物溶液黏度增加,固液界面接触线附近浓度达到临界阈值时,聚合物发生沉积并黏连到下层基底上.一次黏连沉积完成后,接触线附近聚合物浓度恢复到初始值,本体溶液持续流向弯液面区域补充散逸的溶剂及沉积的聚合物胶体颗粒,接触线附近反复达到浓度临界阈值并发生周期性黏连沉积(如图8所示).

弯液面区域的聚合物周期性黏连沉积的频率取决于溶剂的散逸速率,主要由溶液的浓度及基底滑动速率控制.基底滑动速率越快,变形的弯液面比表面积越大,溶剂的散逸速率越快,接触线附近聚合物浓度达到临界阈值的时间越短.聚合物发生黏连沉积频率增加,形成的条纹阵列间距减小.聚合物浓度越高,接触线附近聚合物浓度越快达到临界阈值,本体溶液流向弯液面区域补充散逸的溶剂及沉积聚合物胶体颗粒的速率也越快,聚合物发生黏连沉积的时间缩短,获得薄膜表面条纹间距减小.对于确定的实验条件,聚合物发生一次黏连沉积的时间是固定的,沉积和恢复的循环使得薄膜表面获得间距相同的条纹阵列.

利用广义Young-Laplace方程建立的理论模型分析聚合物溶液沉积黏连过程[25~28],并与实验结果进行对照.

由于基底滑动速率很小,我们通过准静态理论来分析聚合物周期性沉积过程.理论模型如图9所示.距接触线长度为r的区域为聚合物胶体粒子的沉积区.取距接触线远小于r的长度x,对应无限小的沉积区域内,表面张力对液体表面的影响很大,沉积区域溶剂散逸通量Je主要受弯液面形状控制.由于Je大于本体溶液溶剂散逸通量( Jb),为了维持弯液面的形状,本体溶液不断流向弯液面沉积区以

Fig.9 Theoretical model of solvent evaporation-driven polymer deposition

补偿挥发的溶剂和沉积的胶体粒子.定义流向弯液面沉积区域的溶剂通量Js为

式中:η( x)为x处弯液面的弧长; je( x) = j0x,jb( x) = j0r,j0为溶剂的恒定散逸速率.当r0和接触角θ都很小时,在x≤r的区域,弯液面弧长η( x)≈dx/cosθ,则Js可表示为

由Js可以求出本体溶液流向弯液面区域的溶质通量( Jp) :

式中:φ为颗粒体积分数.基于物料守恒原理,流向弯液面区域的粒子数与沉积的颗粒数相等,故平衡过程中总的颗粒沉积数量ntotal可表示为

当基底相对运动速率为v时,设单位长度单位时间下通过基线的颗粒数为N,则:

Vp代表溶质本身的性质.可以看出,rπ/( 2π-2θ)(π-2θ) /πcosθ随θ的增加而减小,N与Vp,j0及c成正比,与基底滑动速率v成反比.由Jackson等[29]提出的聚合物旋转半径为Rg=0. 012M0. 583( Rg定义为复杂聚合物单个溶质颗粒的直径,可得Vp=2. 304×10-6πM1. 749,M为聚合物分子量.说明当溶剂固定不变,外部实验条件相同时,聚合物分子量是决定其利用微米尺度弯液面法获得规则阵列薄膜的关键.c 及v则反映了实验条件对N的影响,聚合物黏连沉积频率f与N成正比,可推导出f与聚合物浓度c成正比,与基底滑动速率v成反比.即增加聚合物的浓度,或减小基底滑动速率,聚合物黏连沉积的频率增加,获得的薄膜表面阵列间距减小,与实验数据结果一致.

3 结 论

利用微米级间距缝隙中形成的聚合物弯液面,获得图案可控的有序阵列结构.模型计算分析表明,聚合物分子量决定的单个胶体粒子的体积,是通过弯液面技术获得规则阵列的关键.外部反应条件包括聚合物浓度及基底滑动速率则影响聚合物表面阵列的微结构.以此规则阵列薄膜为复制模塑技术的母模板,获得高分辨率的PDMS弹性印章,能用于大多数通用高分子材料的结构构筑,有利于复制模塑技术实现更广泛的应用.

参考文献

[1]Song W.,Research of Surface Enhanced Raman Scattering and Wettability on Several Micro-nanostructured Materials,Jilin University,Changchun,2007(宋薇.几种微纳米结构材料的表面增强拉曼光谱及浸润性质研究,长春:吉林大学,2007)

[2]Liu D.Q.,Dirk J.B.,Langmuir,2014,30,13499—13509

[3]Wei L.H.,Ma J.,Graham M.,Kaushik B.,Stanley P.,Journal of the Optical Society of America A,2013,30,252—258

[4]Song W.,Surface Topography on Protein Adsorption and Cell Adhesion,Wuhan University of Technology,Wuhan,2008(宋巍.聚合物表面拓扑结构对蛋白质吸附、细胞黏附的影响,武汉:武汉理工大学,2008)

[5]Chi W.S.,Jeon Y.,Park S.J.,Kim J.H.,Shul Y.G.,Chem.Plus.Chem.,2014,79,1109—1115

[6]Peng C.C.,Ling S.W.,Bei B.K.,Zhi K.X.,Langmuir,2011,27,12597—12605

[7]Huang C.Y.,Construction of Conducting Polymer Patterns Based on the Nanoimprint Lithography,Jilin University,Changchun,2010(黄春玉.基于纳米压印技术构筑导电高分子图案,长春:吉林大学,2010)

[8]Liu J.P.,Shi J.X.,Yang X.M.,He P.S.,Yang H.Y.,Acta Polymerica Sinica,2007,( 1),42—46(刘建平,石锦霞,杨小敏,何平笙,杨海洋.高分子学报,2007,( 1),42—46)

[9]Ji Q.,Developing Micro and Nano Pattern by Using the Combination of Photolithography and Reaction-induced Phase Separation,Shanghai Jiaotong University,Shanghai,2008(纪强.结合光刻和反应性相分离技术制备微纳米图形的研究,上海:上海交通大学,2008)

[10]Ma Y.,Fabrication of Patterned and Free-Standing Layer-by-Layer Assembled Multilayer Films,Jilin University,Changchun,2007(马莹.图案化和自支持层状组装膜的制备,长春:吉林大学,2007)

[11]Liu X.,Shen Z.,Wu D.P.,Wang Q.,Qin J.H.,Lin B.C.,Chem.J.Chinese Universities,2008,29( 2),298—300(刘欣,沈峥,吴大朋,王琪,秦建华,林炳承.高等学校化学学报,2008,29( 2),298—300)

[12]Xie N.,Theoretical Studies on Block Copolymers Assemble Under the Direction of Patterned Substrates,Fudan University,Shanghai,2012(谢楠.图案化衬底诱导下嵌段共聚物自组装的理论研究,上海:复旦大学,2012)

[13]Lin L.,Research on Fabrication of Artificial Microstructure Photoelectric Functional Materials by Nanoimprint Lithography,Nanjing University,Nanjing,2013(林亮.基于纳米压印技术制备人工微结构光电功能材料工艺研究,南京:南京大学,2013)

[14]Jason K.Y.,David M.,Jennifer K.,Ravi F.S.,Appl.Mater.Interfaces,2014,6,14278—14285

[15]Shi J.X.,The Application of Soft Lithography in Polymer Science,University of Science and Technology of China,Hefei,2008(石锦霞.软刻蚀技术在高分子科学中的应用,合肥:中国科学技术大学,2008)

[16]Wu X.S.,Jin B.K.,He P.S.,Chin.J.Chem.Phys.,2003,16( 5),406—410(吴晓松,金邦坤,何平笙.化学物理学报,2003,16 ( 5),406—410)

[17]Qin D.,Xia Y.N.,Whitesides G.M.,Nature Protocols,2010,5,491—502

[18]Liu J.P.,Guo B.,He P.S.,Zhang P.J.,Chinese J.Chem.Physics,2004,17( 6),779—782(刘建平,郭斌,何平笙,张其锦.化学物理学报,2004,17( 6),779—782)

[19]Wang Z.,Xing R.B.,Han Y.C.,Li B.Y.,Chem.J.Chinese Universities,2003,24( 5),946—948(王哲,邢汝博,韩艳春,李滨耀.高等学校化学学报,2003,24( 5),946—948)

[20]Liu J.P.,Yang X.M.,Zhong H.J.,Wang L.X.,Huang Y.,Materials Review,2010,24( 10),84—86(刘建平,杨小敏,钟铧均,王龙祥,黄玉.材料导报,2010,24( 10),84—86)

[21]Hiroshi Y.,Masatsugu S.,Langmuir,2005,21,1709—1711

[22]Lu N.,Weng Y.Y.,Acta Phys.Sinica,2014,62( 22),393—399(陆乃彦,翁雨燕.物理学报,2014,62( 22),393—399)

[23]Su B.,Wu Y.Z.,Meng J.H.,Lü J.J.,Journal of Materal Science&Engineering,2013,31( 4),621—626(苏博,吴有智,孟军虎,吕晋军.材料科学与工程学报,2013,31( 4),621—626)

[24]Venkateshwar R.D.,Madivala G.B.,J.Phys.Chem.B,2015,119,3860—3867

[25]Tadashi K.,Daisaku K.,Masao D.,Langmuir,2008,24,12369—12374

[26]Liu S.S.,Zhang C.H.,Liu J.M.,Acta Phys.Sinica,2010,59( 10),6902—6907(刘思思,张朝辉,刘俊铭.物理学报,2010,59( 10),6902—6907)

[27]Guillaume B.,Anna H.,Adrian D.,Kavehpour H.P.,Francois L.,Laurent L.,Journal of Colloid and Interface Science,2012,370,155—161

[28]Yasushi M.,Satoshi W.,Minoru T.M.,Langmuir,2015,31,4121—4128

[29]Ye X.D.,Research on Polymer Mold Fabrication and Variant Nano-imprint Lithography,Xi’an Jiaotong University,Xi’an,2010(叶向东.基于聚合物模板的变种压印工艺研究,西安:西安交通大学,2010)

Fabrication of Patterned Polymer Membrane Through Replica Molding Technology Templated by Ordered Array from Continuous Meniscus†

JIA Ruokun1*,YANG Xiaohang1,LONG Zhiyun2,HE Leiyin1,WANG Panxin2,ZHANG Lingyun1,ZHAO Ming2

( 1.College of Chemical Engineering,Northeast Dianli University,Jilin 132012,China; 2.School of Municipal and Environment Engineering,Harbin Institude of Technology,Harbin 150090,China)

Abstract Replica molding technology has a reproducible and high-resolution advantage in fabrication of polymer patterns with the feature sizes of sub-micrometer to micrometer.It is critically desirable to develop a low cost and rapid route for building the initialtemplate.In this report,ordered array which could achieve morphological control was continuously supplied from solvent evaporation-driven process in a micron spacing gap by the coffee-stain theory.We use the patterned array as a mother setof the pattern definition of the soft moldpolydimethylsiloxane( PDMS) and obtain transferred patterns through replica molding technology.We also explore the polymer deposition periodically based on the theoretical model of Young-Laplace equation.The results demonstrate that the deposition frequency is influened by molecular weight of polymer,sliding speed of glass plate and concentration of solution.Trends predicted by these calculations agree with experimental behavior.

KeywordsMeniscus; Ordered array; Initial template; Replica molding technology; Patterned polymer membrane

( Ed.: D,Z)

†Supported by the National Natural Science Foundation of China( No.51003010) and the Science and Technology Development Program of Jilin Province,China( No.20140101090JC).

基金项目:国家自然科学基金(批准号: 51003010)和吉林省科技发展计划项目(批准号: 20140101090JC)资助.

收稿日期:2015-07-14.网络出版日期: 2015-10-19.

doi:10.7503/cjcu20150545

中图分类号O631

文献标志码A

联系人简介:贾若琨,男,博士,教授,主要从事材料物理化学方面研究.E-mail: jiaruokun@ mail.nedu.edu.cn