电石炉尾气净化分离用于合成乙二醇的新工艺

2016-03-21肖二飞刘应杰刘华伟钱胜涛成春喜王先厚孔渝华

肖二飞,雷 军,刘应杰,刘华伟,钱胜涛,吕 明,成春喜,王先厚,孔渝华

(华烁科技股份有限公司,工业气体净化精制与利用湖北省重点实验室,湖北 武汉 430074)

电石炉尾气净化分离用于合成乙二醇的新工艺

肖二飞,雷 军,刘应杰,刘华伟,钱胜涛,吕 明,成春喜,王先厚,孔渝华

(华烁科技股份有限公司,工业气体净化精制与利用湖北省重点实验室,湖北 武汉 430074)

电石炉尾气富含CO,其中φ(CO)约为 65%~90%,φ(H2)约为8%~15%,此外还含有N2、CH4和微量的S、P、As、F、HCN、O2、Cl、不饱和烃等。提出了一种净化分离方法得到的CO和H2可用于草酸酯加氢路线合成乙二醇,电石炉尾气出气柜压缩后,预净化,然后经脱硫、磷、砷、氟、氯、HCN、羰基金属,脱氧深度净化脱除电石炉尾气中的H2S、COS、CS2、PH3、AsH3、HF、HCN、HCl、羰基金属、O2,再将深度净化后的一部分电石炉尾气经变压吸附(CO-PSA)分离出高浓度的CO,脱氢,得到纯CO;另一部分电石炉尾气与CO-PSA解析气混合后在铁铬系高温变换催化剂和铜锌系低温变换催化剂的催化作用下,发生变换反应使变换后体系中φ(CO)<0.3%,然后经PSA脱除CO2,PSA提纯H2,得到高纯H2。制取的纯CO和纯H2作为原料气用于生产乙二醇比煤为原料投资省,成本低。

电石炉尾气;净化分离;一氧化碳;氢气;乙二醇

电石炉尾气是电石生产过程中的废气,采用密闭电石炉生产1t电石副产尾气400~500m3[1],2015年全国电石产量2482万t,据此计算副产的电石尾气约100亿m3/a。电石炉尾气成分复杂,除含有CO、H2外,还含有N2、CH4,以及微量的S、P、As、F、HCN、O2、Cl、不饱和烃等,其中φ(CO)为65%~90%,φ(H2)为8%~15%,由于缺乏成熟可靠的尾气净化分离技术,我国每年有约90%的电石炉尾气被用于低附加值的工业燃气或放空烧掉,这样既增加CO2的排放量,对环境造成污染,又浪费了宝贵的资源[2]。

乙二醇(EG)是一种重要的有机化工原料,可以与对苯二甲酸(PTA)反应生成聚对苯二甲酸乙二醇酯(PET),即聚酯树脂,可作为聚酯纤维和聚酯塑料的原料,这是目前乙二醇最主要的用途。乙二醇还可以与邻苯二甲酸、顺丁烯二酸和反丁烯二酸等多元酸反应生成相应的聚合物,统称醇酸树脂。其次乙二醇还可以直接用于防冻液和配制发动机的冷却剂,乙二醇的二硝酸酯可以用于炸药,同时也是生产增塑剂、油漆、粘胶剂和电容器电解液等产品不可缺少的重要物质[3]。聚酯行业的发展带动了我国乙二醇消费量持续增长,20015年乙二醇进口量为875万t,消费量1237万t,进口依存度高达70%,预计到2020年乙二醇需求量将达到2000万t/a。

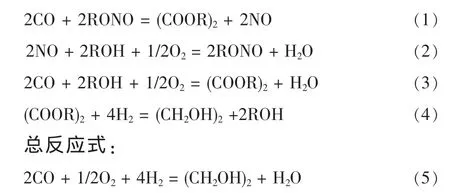

乙二醇的生产方法主要包括石化方法和C1化工方法两种。石化方法包括环氧乙烷(EO)水合法和碳酸乙烯酯法[4],这两种石化方法都是由EO出发的,其大部分生产成本由石化产品EO的价格决定。上世纪70年代石油危机以来,人们认识到,能源和有机合成化工不能过度的依赖有限的石油资源,而应该调整原料路线和产品结构,向原料和产品多元化的方向发展。由此,以煤炭和天然气转化利用为主的C1化工开发利用被提到了新的高度。合成EG的C1化学路线有多条,目前获得工业应用的主要为通过草酸酯加氢的方法。中国“多煤、少油、缺气”的能源状况,这种方法具有现实意义。以电石炉尾气等工业排放气为原料通过该路线生产EG,可变废为宝,提高经济效益。该法反应式如下:

1 电石炉尾气组成及净化分离方法

1.1 电石炉尾气组成

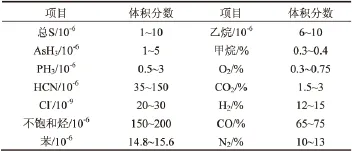

电石炉生产时,由于是高温反应,各种微量杂质基本以还原态形式存在,磷以PH3,砷以AsH3形态存在,氟以HF形态存在,硫以COS形态存在,少量H2S,还有一定的不饱和烃物质。对多家电石生产企业进行多次测定,得出电石炉尾气的基本组成以及含量,见表1。

表1 电石炉尾气气体组成Table 1 Calcium carbide furnace tail gas composition

1.2 电石炉尾气净化分离方法

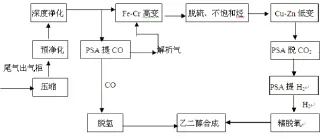

吴彬等[5]提出电石炉气直接经过变换后再净化脱除各种杂质,虽然能分离CO与H2,但由于电石炉气中硫含量低,该专利的变换采用低温变换需要补硫,变换后又需要MDEA溶液脱硫,整个工艺流程冗长,能耗高,经济性较差。郑珩等[6]提出电石炉气经过净化后CO采用变压吸附进行提浓,专利未提到其中H2原料的分离方法。本文提出一种新的净化分离方法,一部分先提纯CO,一部分去变换,然后提纯H2,提取出合成气。具体流程见图1。

图1 电石炉尾气净化分离合成乙二醇流程Fig.1 Calcium carbide furnace tail gas purification and separation process for ethylene glycol synthesis

电石炉尾气经过气柜后被压缩至0.3~3.0MPa进行备用。用活性炭在一定温度下进行预净化,脱除萘、苯、焦油及部分不饱和烃。然后深度净化脱除H2S、COS、CS2、PH3、AsH3、HF、HCN、HCl、羰基金属、O2,使这些物质的体积分数达到如下要求:H2S<0.03×10-6、COS<0.03×10-6,CS2<0.03×10-6,PH3<0.1× 10-6、AsH3<0.1×10-6、HF<0.1×10-6、HCN<0.1×10-6、HCl<0.1×10-6、羰基金属<0.1×10-6、O2<500×10-6。再将深度净化后的一部分电石炉尾气经PSA分离出高纯度的CO,用贵金属催化剂脱氢,使φ(H2)<500×10-6,得到φ(CO)>98.5%富CO气体。

部分电石炉尾气与PSA解析气混合后经铁铬系高温变换催化剂变换后,经脱硫、脱不饱和烃,使φ(H2S)<0.1×10-6、φ(烯烃)<0.5×10-6、φ(炔烃)<0.1×10-6,然后再经铜锌系低温变换催化剂进行变换,使体系中φ(CO)<0.3%,变换后采用PSA脱CO2,PSA提纯H2,再经贵金属脱氧剂精脱氧,使φ(O2)<1×10-6,得到φ(H2)>99.9%的氢气。

通过上述净化分离方法得到的富CO气体和高纯度H2送入乙二醇合成系统,经CO羰基合成草酸二甲酯,再通过加氢合成乙二醇。

该电石尾气净化分离方法具有以下优点:

(1)先经过预净化和深度净化把主要的电石炉尾气杂质在变换前脱除干净,然后再用于提纯CO和变换制取H2,可避免这些杂质对后续工艺的影响,另外将氧气先粗脱除至体积分数小于500×10-6,及进一步精脱氧而保证H2中φ(O2)<1×10-6,可避免对PSA、变换等工段以及乙二醇合成系统的吸附剂和催化剂造成毒害。

(2)根据电石炉尾气经草酸酯制乙二醇方法对CO与H2的要求,将一部分气用于提纯CO,把剩余部分气与CO提纯的解吸气变换制取H2,与把所有电石尾气先去变换,然后再提纯分离CO和H2的技术方案相比,大大节省了投资,同时又降低了操作费用。

(3)采用高变串低变工艺,流程相对简单,能耗低,因为电石尾气中硫含量较低,解决了低温变换电石炉尾气需要补硫然后再脱硫的问题。

(4)降低了电石炉尾气污染治理的成本,同时还增加了电石生产企业的效益,减轻环境污染,实现了资源节约综合利用的循环经济,具有显著的社会效益。

(5)该法解决了电石炉尾气CO含量高、H2含量相对低,含有微量杂质S、P、As、HCl、羰基金属、HCN、不饱和烃等不能直接用于生产乙二醇的难题,为乙二醇生产提供了新的原料来源,可降低乙二醇生产成本,提高经济效益。

2 电石炉尾气制乙二醇的经济性

电石炉尾气净化后得到的合成气用于生产乙二醇,相比于煤制合成气,可以节省煤气化装置,一套20万t/a的乙二醇装置,可以节省数亿投资,财务费用大大减少。很多电石炉尾气是废弃的,经过净化、加工后获得的纯CO与H2,气体的成本约为0.25元/m3,生产 1t乙二醇约需要 CO 800m3、H21600m3,原料成本大约为600元/t,而煤制合成气的原料成本约为900~1100元/t(煤价600元/t),电石尾气制乙二醇光原料成本就可以减少300~500元/t,对于一套20万t/a的乙二醇装置,可以节省0.6亿~1.0亿元/a,这尚不包括固定投资的节省。目前煤制合成气制乙二醇完全成本约4600元/t(煤价600元/t),且煤制气还会有污水排放以及CO2排放,一旦国家征收碳税,煤制合成气制乙二醇的成本还将进一步上升。与煤制合成气制乙二醇比,从投资和原料两个方面看,电石尾气净化后制乙二醇的经济性较优。

3 结语

电石炉尾气成分复杂,含许多有害杂质,作为工业燃气或放空烧掉,既污染环境,又浪费资源,需要对其净化后利用。

根据电石炉尾气经草酸酯制乙二醇方法对CO与H2的要求,将一部分气用于提纯CO,把剩余部分气与CO提纯的解吸气一起经变换制取H2,与把所有电石尾气先去变换,然后再提纯分离CO和H2的技术方案相比,大大节省了投资,同时又降低了操作费用。采用高变串低变工艺,流程相对简单,能耗低,解决了低温变换电石炉尾气需要补硫然后再脱硫的问题。其用于生产高附加值的乙二醇,解决了电石炉尾气CO含量高、H2含量相对低,含有微量杂质S、P、As、HCl、羰基金属、HCN、不饱和烃等不能直接用于生产乙二醇的难题。不仅降低了电石炉尾气污染治理费用,同时还增加了企业的效益,减轻环境污染,实现了资源节约综合利用的循环经济。

与煤制合成气相比,电石炉尾气制乙二醇有原料成本优势及降低固定投资优势,可降低乙二醇生产成本、提高产品的经济效益,具有显著的社会效益。

[1]安志明.电石炉气的净化工艺及其应用 [J].聚氯乙烯, 2010,38(6):4-7.

[2]赵庆山,李斌.密闭电石炉气净化及综合利用[J].石油化工应用,2011,29(1):92-94.

[3]钱志刚.加氢制乙二醇催化剂的研究[D].上海:华东理工大学,2004:2-3.

[4]王建平,杨文书,吕建宁.合成气经草酸酯制乙二醇技术进展[J].化工进展,2009,28(7):1216-1221.

[5]吴彬,阮建飞,关刚,等.电石炉气变换深度净化用于分离提纯CO与H2的工艺[P].CN:103204470A,2013.

[6]郑珩,陈耀壮,谭成波,等.一种电石炉气净化提浓CO的方法[P].CN:103204470A,2011.

Novel purification and separation process of calcium carbide furnace tail gas for synthesis of ethylene glycol

XIAO Er-fei,LEI Jun,LIU Ying-jie,LIU Hua-wei,QIAN Sheng-tao,LU Ming,CHENG Chun-xi, WANG Xian-hou,KONG Yu-hua

(Hubei Industrial Gas Purification and Utilization Key Laboratory,Haiso Technology Co.,Ltd.,Wuhan 430074,China)

Calcium carbide furnace tail gas composition is complicated,containing CO of about 70%-90%,H2of about 8%-15%by volume and many impurities,such as N2,CH4,S,P,As,F,HCN,O2,Cl and unsaturated hydrocarbons.A novel process for purification and separation of this tail gas to obtain the feedgases CO and H2which could be used for synthesizing ethylene glycol by the oxalic ester hydrogenation route is proposed,which includes the follow steps:(1)pre-purifying the gas from the calcium carbide furnace tail gas holder after compression;(2)deeply removing the compounds of sulfur,phosphorus,arsenic,fluorine and chlorine, HCN,metal carbonyl compounds and O2;(3)one part of the gas from(2)goes to produce the high purity CO through pressure swing adsorption(CO-PSA)separation and then dehydrogenation;(4)the other part of the gas from(2)is mixed with the CO-PSA desorption gas to produce the high purity H2through high temperature and low temperature two stage water-gas shift reactions to converse CO to below 0.3%by volume,then removing CO2by PSA and purifying H2by H2-PSA.Using thus produced high purity CO and H2to produce ethylene glycol has lower investment and product cost than using the CO and H2directly produced from coal.

calcium carbide furnace tail gas;purification and separation;carbon monoxide;hydrogen;ethylene glycol

TQ028;TQ161;TQ223.162;X7

:B

:1001-9219(2016)06-95-03

2016-05-25;

:肖二飞(1982-),男,助理研究员,硕士,主要研究方向为工业催化剂与净化剂,电子邮箱huaxuesuoxiao@163.com。