高低温甲烷化催化剂工业应用对比分析

2016-03-21黄永利

黄永利

(上海赛科石油化工有限责任公司,上海 201507)

高低温甲烷化催化剂工业应用对比分析

黄永利

(上海赛科石油化工有限责任公司,上海 201507)

上海赛科通过甲烷化的方法除去氢气中少量的CO。甲烷化最初使用高温催化剂,2014年4月更换为低温催化剂。本文对两种催化剂应用情况进行了介绍和比较。将低温催化剂入口温度从以往的287℃降低至170℃,富氢体系中的CO仍可完全反应,这不仅大大地提高了催化剂的操作弹性和催化剂的稳定性,而且可停用超高压蒸汽(1.5t/h),这也消除了超高压蒸汽泄漏对环境造成危害的风险。

甲烷化;高低温催化剂;KL6529-T5;床层温度;操作弹性;工业应用

上海赛科石油化工有限责任公司 (以下简称上海赛科)成立于2001年,2005年正式投产进入商业运行,其乙烯装置原始设计能力为900kt/a,经2009年改扩建后,乙烯产能达到1090kt/a。该装置采用Lummus工艺技术,以石脑油为主要裂解原料,经裂解后的烃类经急冷、压缩后,再通过顺序分离流程得到各种精制的产品(乙烯,丙烯等)。在此过程中,氢气的提纯亦相当重要,作为下游加氢装置(乙炔加氢、MAPD、汽油加氢等)的必需原料,在使用前若不经过精制直接供给用户,会造成加氢催化剂的中毒、失活,从而对装置的稳定生产造成严重影响,因此对于粗氢的精制十分必要[1]。从2005年装置运行开始,氢气系统一直使用高温甲烷化催化剂(C13-4),反应温度为288~295℃,为了进一步节约超高压蒸汽(SS)并降低日常生产操作的安全风险,在2014年装置检修时,装置决定改为低温催化剂,并进行了高低温催化剂的工业应用对比。

1 甲烷化单元简介

1.1 甲烷化流程

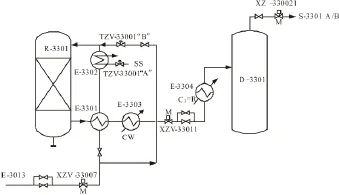

从冷箱E-3013X中2#氢气/甲烷分离罐分离出的富氢组分,其体积组成大致为:H290%~96%,CH44%~9%,CO(4500~10000)×10-6。经过冷箱与裂解气换热回收冷量后,出口温度达到35℃,先在甲烷化进出口换热器(E-3301)中利用反应器出料进行预热,然后进入进料加热器(E-3302)中用超高压蒸汽(SS)加热到入口温度,加热后的SS转变为中压蒸汽(MS)并入到中MS管网。入口温度通过分程控制调节SS加热阀(TZV-33001“A”)和冷氢气物料旁路调节阀(TZV-33001“B”)来实现。通过甲烷化反应器后,出口物料先加在E-3301中加热进料H2,之后通过冷却器(E-3303)用冷却水(CW)冷却,最后通过出料急冷器(E-3304)用丙烯冷剂冷却到15℃左右,将氢气中的水分在氢气干燥器分离罐中冷凝并返回急冷塔。氢气组分进入干燥器(S-3301A/B)中进行干燥,并送往下游用户。

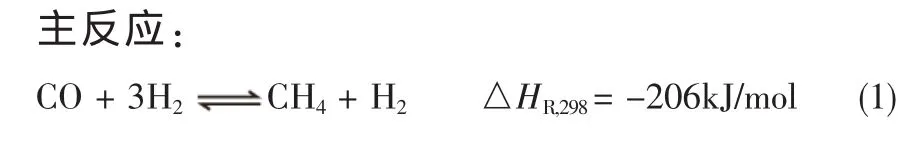

1.2 甲烷化反应

图1 甲烷化单元工艺流程简图Fig.1 Process flow diagram of methanation unit

甲烷化反应器为一台单床层绝热反应器,装填镍基催化剂。甲烷化的作用是将上述富氢组分中的CO与H2反应生成CH4,从而避免下游加氢装置催化剂中毒。甲烷化过程主要反应如下:

高温时乙烯裂解生成碳。甲烷化后要求氢气中的φ(CO)<1×10-6。

2 甲烷化催化剂的特性及装填

2.1 高、低温催化剂的特性对比

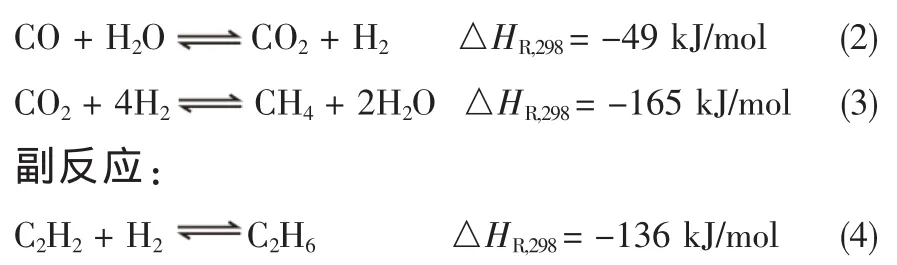

两种催化剂的物理特性详见表1。

表1 高、低温催化剂的物理特性Table 1 Physical properties of high and low temperature catalysts

2.2 设备及装填情况

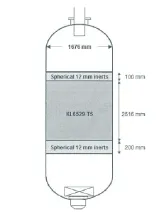

上海赛科乙烯装置在2014年检修过程中,将高温催化剂更换为低温催化剂,装填高度2616mm,反应器内径1676mm,催化剂总装填量5.8m3,堆积密度600~800kg/m3。催化剂上下部各装填高度100mm、直径12mm的惰性球粒;在反应器床层纵向均匀分布3组测温层,每层均匀公布3个测温点,进出口设置高温联锁。而原有的管道与反应器未进行改动,甲烷化反应器及装填示意图见图2。

图2 甲烷化反应器及催化剂装填示意图Fig.2 Diagrammatic sketch of methanation reactor and catalysts loading

3 低温甲烷化催化剂运行分析

3.1 低温催化剂反应的工艺条件

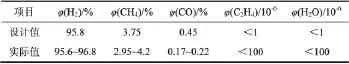

上海赛科乙烯装置甲烷化设备的最初设计参数与实际运行参数见表2和表3。

表2 甲烷化工艺参数Table 2 Methanation operation parameters

表3 甲烷化原料组成Table 3 Composition of feed gas for methanation reaction

3.2 低温甲烷化反应的影响因素

3.2.1 入口压力的影响

文献[2-4]研究认为,若反应进料组分稳定,CO甲烷化反应在127~327℃范围内,反应压力在0.1~2.0MPa时即可完全反应,故在此基础上,压力的提升对反应结果没有明显的影响。但在实际生产中,H2压力的波动必导致冷箱温度变化,进而将氢气组分带入乙烯,引起反应器运行的不稳定。因此实际生产中,压力的波动会引发反应物料组分的变化,进而影响反应效果。

3.2.2 入口温度的影响

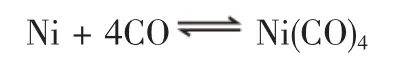

因反应温度低于150℃时,Ni基催化剂与CO反应会有羰基镍(Ni(CO)4)生成,从而使催化剂失活。反应如下:

此外,CO也会被还原生成中间产物,如:(1)甲酰中间物;(2)碳化物、碳炔、碳烯中间物;(3)羟甲基、羟亚甲基中间物。为了应对工艺/操作波动的影响,设定20℃的操作安全范围,将甲烷化催化剂入口温度设定在170℃,然而,此低温催化剂也可在高温下使用,最高床层温度可以达到400℃。

3.2.3 CO浓度的影响

在石脑油裂解特别是在深度裂解的过程中,不可避免地生成了CO和CO2。CO2在上游工艺(碱洗段)中已基本彻底脱除,为了将反应器出口CO含量控制在合格范围,较高的CO势必需要提高反应器入口温度。与高温催化剂相比,低温催化剂有更为宽阔的调节空间,避免了高温催化剂反应条件下高温联锁事故的发生,为装置的稳定运行提供了保障。

3.3 低温催化剂的稳定性分析

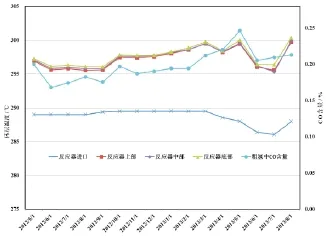

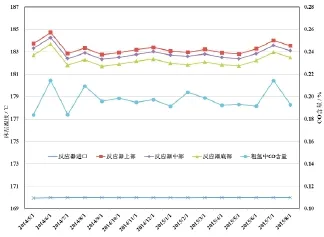

自2014年5月装置检修后,甲烷化反应器运行的各项记录见图3、图4。由图可以看出:甲烷化反应器入口温度基本稳定在170℃,而反应器床层上、中、下部温度随粗氢中CO含量的波动也相应变化。与高温催化剂相比,反应器各床层温度均显著降低,达到了检修、更换低温催化剂的预期目标。

图3 2012年5月~2013年7月高温甲烷化催化剂反应温度Fig.3 Temperature on high temperature catalyst during May 2012 to Jul.2013

图4 2014年5月~2015年7月低温甲烷化催化剂反应数据Fig.4 Temperature on low temperature catalyst during May 2014 to Jul.2015

4 高、低温催化剂在甲烷化反应中的性能分析

4.1 节省超高压蒸汽用量

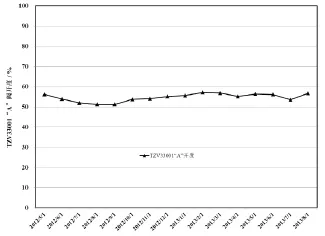

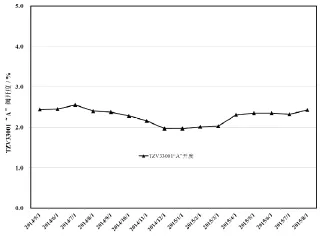

图5列出了反应器在分别使用高温催化剂和低温催化剂时E-3302的阀开度,由图4可以明显看出:在使用高温催化剂时,阀TV-33001“A”的开度约为54%~56%,消耗SS量约1.5 t/h,而使用低温催化剂后,阀TV-33001“A”的开度仅为2%~4%,即仅反应器出口物料就可将入口物料加热至170℃,而2%~4%的开度只需保证有少量蒸汽通过,将换热器预热以备特殊情况下使用即可。由此可见,低温催化剂的使用将节省SS 12000 t/a,按照工厂SS与MS差价以80元/t计,则每年可节约生产成本96万元。

图5 高温催化剂用于甲烷化反应时TZV-33001“A”阀的开度Fig.5 TZV-33001“A”opening in methanation based on high temperature catalyst

图6 低温催化剂用于甲烷化反应时TZV-33001“A”阀开度Fig.6 TZV-33001“A”opening in methanation based on low temperature catalyst

4.2 温度降低提升安全保障

反应器操作温度降低后,势必对反应器材质及管件的要求降低,而反应器最初是在床层温度为299~302℃的工况下反应,现床层降为180~185℃,不仅延长了反应器使用寿命,而且生产安全保障也进一步提升。

4.3 生产操作弹性变大

当入口温度在170~288℃范围内变化时,该低温催化剂皆可正常使用。所以,该低温甲烷化催化剂的入口温度有近120℃的操作空间。当富氢组分中CO含量由于特殊原因上升时,可通过适当提高入口温度来加快甲烷化的反应速率,从而保持出口CO含量在合格范围。

4.4 节省开车预热时间及氮气用量

通过前面分析可知,低温催化剂入口温度只有170℃,故在装置开车时,如果以50℃/h升温速率计,可节省3h的升温时间,从而相应地节省了N2的消耗。

5 结束语

与高温催化剂相比,低温催化剂的使用可节约超高压蒸汽(SS)12000 t/a,大大提高了入口温度的操作范围,反应床层温度相应降低,安全保障进一步提升,从而提高了装置的经济性、安全性和稳定性。

[1]王松汉.乙烯装置技术与运行[M].北京:中国石化出版社,2012.666-668.

[2]崔晓曦,曹会博,孟凡会,等.合成气甲烷化热力学计算分析[J].天然气化工·C1化学与化工,2012,37(5):15-19.

[3]Habazaki H,Yamasaki M,Zhang B P,et al.Co-methanation ofcarbon monoxide and carbon dioxide on supported nickel and cobalt catalysts prepared from amorphous alloys[J].Appl Catal A,1998,172:131-140.

[4]黄永利.富氢体系中甲烷化反应器工况的模拟分析[J].天然气化工·C1化学与化工,2014,39(3):21-24.

Analysis and comparison of CO methanation over high and low temperature catalysts in an industrial reactor

HUANG Yong-li

(Shanghai SECCO Petrochemical Co.,Ltd.,Shanghai 201507,China)

In Shanghai SECCO Petrochemical Company,methanation reaction is used to remove CO from hydrogen.A high temperature methanation catalyst was used initially,and it was replaced by a low temperature one in April 2014.In this paper,the two catalysts were introduced and compared.Reducing the entrance temperature of low temperature catalyst from previous 287℃ to 170℃,CO could still be removed completely from hydrogen,which could greatly improve the operation flexibility and catalyst stability and stop the use of super high temperature steam(SS,1.5t/h),eliminating the SS leakage risk.

methanation;high and low temperature catalysts;KL6529-T5;bed temperature;operating flexibility;industrial application

TQ426

:A

:1001-9219(2016)06-91-04

2016-03-16;

:黄永利(1987-),男,硕士,工程师,电话 021-37990088-2215,电邮 huang.yongli@secco. com.cn。