用于KDP晶体切削的俯仰调节机构设计*

2016-03-21陈东生

夏 欢 吉 方 陈东生

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

用于KDP晶体切削的俯仰调节机构设计*

夏 欢 吉 方 陈东生

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

介绍了一种在侧棱加工中应用的机床工件装卡的俯仰调节机构,采用运动分析、受力分析、应力应变分析等优化俯仰机构的受力情况和整体刚度,获得了具有Z向移动量小,整体刚性高,有利于实现KDP晶体的高精度表面质量,并通过实验验证,得到此种俯仰调节机构可实现纳米级粗糙度的加工。且采用此种调节机构运动平稳、具有自锁功能、结构简单、拆装方便。

俯仰调节;KDP晶体;刚度;机构

俯仰调节机构是一种常见的角度调节机构,应用广泛如风洞、鼓风机、磨刀机、船舶、铁路、机床、医疗等均有俯仰调节机构[1-5]。在机床中,俯仰调节机构主要作为机床辅助装卡工装,这类工装在工件加工时,可调整工件与工作台之间的角度,从而实现工件上不同角度斜面加工要求。

正弦工作台是机床辅助角度调节工装中一种典型代表,通过一系列标准垫块和合页式铰链结构构成正弦工作台[6-8],实现被加工件加工时的不同角度斜面的要求。当前我国神光-Ⅲ等重大光学工程急需大量的大口径KDP晶体,在安装和使用过程中除了对大平面提出高指标的精度要求,也进一步对侧面和侧棱提出了加工要求,且要求面形精度、表面质量及表面缺陷等指标达到较高水平。但由于正弦工作台这种俯仰调节机构的铰链在下端,当工件尺寸大,且角度要求大时,整个正弦机构会比较庞大,对机床的空间尺寸提出了要求,另一方面工件的Z向调节量很大,导致加工刀具调节量大。

目前KDP晶体的侧棱加工主要采用单点金刚石飞切加工[9-10],飞切设备中刀具固定在刀盘上,其Z向调节量有限,另外为保证KDP晶体的纳米和亚纳米级加工精度不受影响,对侧棱的角度调节机构刚性要求很高,因此正弦工作台这种机床辅助装卡工装在KDP晶体切削中不适用。

1 俯仰调节机构结构设计

为了解决现有技术中俯仰调节机构在大角度调节时Z向行程大、系统刚性差的不足,本文提出了一种俯仰调节机构,用于KDP晶体侧棱与侧面加工的俯仰调节。该机构可实现工件0°侧面及30°~60°侧棱的加工,同时可满足工件的面形精度、表面质量及表面缺陷等指标要求。其结构如图1所示。

俯仰调节机构采用具有自锁功能的梯形丝杠传动,手轮摇动梯形丝杠驱动双曲柄滑块机构实现俯仰调节机构的角度调节,俯仰调节机构旋转采用双圆弧导轨支承并导向,实现工件0°~60°连续可调,Z向移动量小于20 mm,同时双圆弧导轨支承和双曲柄滑块驱动点都在俯仰调节机构上端,增加机构上端的刚性,从而使得该装置具有Z向移动量小,整体刚性高的特点,而工件的加工面处于机构上端,这有利于提高被加工件的面形精度和表面质量,使加工表面少缺陷、甚至无缺陷。而且整套俯仰调节机构结构简单,拆装方便。

2 俯仰机构运动、受力分析

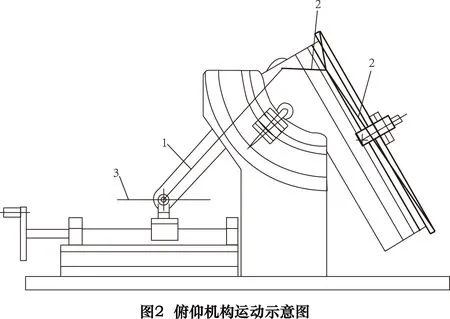

俯仰机构从0°旋转到60°时,即角度调节机构中的托板带动真空吸具和工件旋转,图2中的1号线表示旋转中曲柄滑块机构的连杆;2号线表示旋转点与被加工件的上下棱边和曲柄滑块机构固定点之间的连线;3号线表示曲柄滑块机构中运动点的运动轨迹线。图2中的被加工件处于与竖直方向夹角30°的位置,即在加工时,根据需要,对被加工件旋转±30°(按照顺时针为负方向,逆时针为正方向)。旋转-30°后俯仰机构中的被加工件旋转到0°,加工KDP晶体的侧面;旋转30°后俯仰机构中的被加工件旋转到60°,加工KDP晶体的侧棱。

俯仰机构在0°~60°正行程过程中,连杆受拉,俯仰板受力如图3所示(图中为俯仰板60°),在俯仰板运动到60°时,连杆承受最大的拉力。

图3中,G为俯仰板的重力;Fn为圆弧导轨对滑块的支持力;F为连杆对俯仰机构的作用力;L1为重心到旋转中心的距离(G的力臂);L2为连杆作用点到旋转中心的距离(F的力臂)。

由力学分析可知,俯仰板能顺时针转动,需∑M=F·L2-G·L1≥0。其中L1=109.384 6 mm,L2=13.707 1 mm,G=460 N。

由计算可得,F≥3 670.86 N,两根连杆分别受力为F’=F/2=1 835.43 N。连杆为二力杆,F=T’,滚珠丝杆的推力T=T’cos38°=2 892.68 N。

俯仰机构在60°~0°回程过程中,连杆受压,俯仰板在60°~14°左右,主要由重力提供回程力矩,连杆基本上不受压力;俯仰板在小于14°时,重力不再提供回程力矩,由受压连杆提供回程力矩,当俯仰机构处于0°时,连杆所受的压力最大,F=103.87 N,滚珠丝杆的推力T=T’cos60°=Fcos60°=51.935 N。

3 应力、应变计算分析

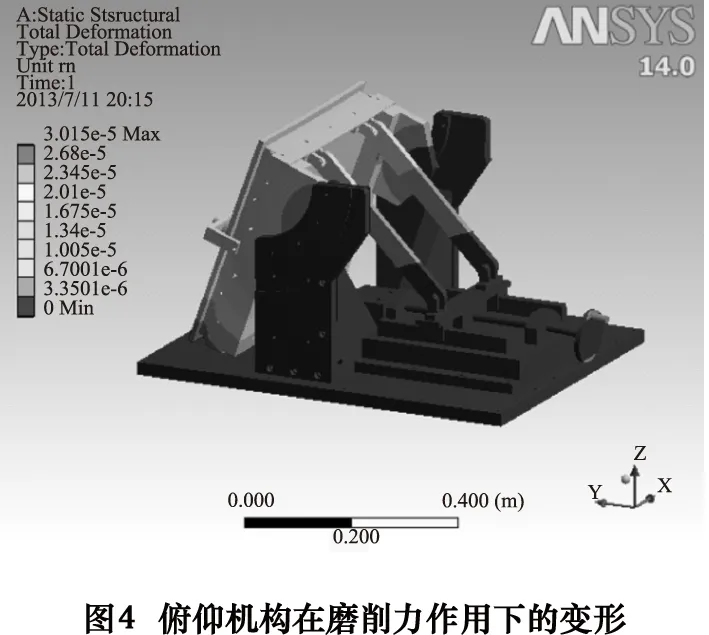

俯仰机构零部件材料基本都为45钢,所以按钢计算,弹性模量E=200 GPa,泊松比μ=0.3,密度ρ=7 830 kg/m3。计算俯仰机构在切削力作用下的变形和应力,计算得到俯仰机构的应力和变形分别如图4、图5所示。俯仰机构考虑机构自身自重的情况下,受到Z方向力取5 N,X方向的主切削力取10 N,X、Y、Z方向见图4、图5中的坐标系。

在切削力作用下俯仰机构的最大变形约为0.03 mm,最大应力约为18.5 MPa。整个机构的变形量和应力都比较小,说明该机构具有较好的刚度。

俯仰机构的最大变形量达到了30 μm,但造成结构变形的主要因素是重力,机构重力引起的变形为恒定值,不会发生改变,而且最大变形处位于KDP晶体的下端面,因此不会对加工精度造成影响;在曲柄滑块机构结构中连杆的上端变形为10 μm左右,下端变形很小,因为曲柄滑块机构的受力恒定,因此曲柄滑块机构的结构变形也是恒定变形,不会对KDP晶体的加工精度造成影响。

在重力和切削力共同作用下结构的最大应力处约为18.5 MPa,发生于弧形导轨的滑块上。曲柄滑块机构连杆上的作用力很小,因为KDP晶体及吸附工装结构对称、重心在整个机构的中心位置,重力主要靠滑轨来平衡,曲柄滑块机构连杆主要提供部分作用力产生一个力矩使KDP晶体及吸附工装不发生转动。为增强圆弧导轨的承载力和刚度,在设计时选择V型结构的圆弧导轨结构,符合整个机构的受力的特点。

4 实验验证

将俯仰调节机构集成到单点金刚石飞切机床上进行KDP晶体的侧棱切削实验,通过实验迭代优化相关刀具参数和机床切削参数,分别对KDP晶体和硬铝做了相关的切削实验。对420 mm×420 mm的铝镜进行飞切工艺实验后,再采用ZYGO激光干涉仪进行了全口径表面形貌检测,结果为:面形精度PV达到2.75λ(约1.7 μm)(如图6所示);采用白光干涉仪测量KDP晶体表面粗糙度Ra为3.5 nm(如图7所示)。

5 结语

KDP晶体侧棱加工的几何精度和粗糙度将直接对光学元件在光路中的安装定位精度、光束的调整精度、光路损失等产生重要影响。本文设计的俯仰调节机构可实现KDP晶体的高精度切削,单点金刚石切削实验实现了纳米级粗糙度的加工,以及微米级的几何精度,对提高我国光学元件关键制造装备提供技术支持。

[1]陈平,刘成义,李诚,等.一种高速风洞俯仰机构的设计[J].机械设计,2014,31(11):29-32.

[2]唐娟,周迪锋.基于蜗轮蜗杆传动的俯仰机构设计[J].机械工程与自动化,2014,187(6):112-113.

[3]闻邦椿.机械设计书册[M].第五版.北京:机械工业出版社,2010.

[4]翟志恒,葛正浩,李龙,等.基于曲柄滑道机构驱动靠背俯仰机构的设计研究[J].陕西科技大学学报,2011,29(6):33-36.

[5]史艳红,赖雅琳.机械摆反馈机构的仿真设计[J].机械设计与制造,2005(7):39-40.

[6]朱祥,李玉芬,李新水.一种可倾斜数控回转工作台的设计与应用[J].机床与液压,2012,40(16):11-13.

[7]罗涛,杨洗陈,曹式忠,等.激光宽带扫描转镜研磨机的设计[J].机械设计与制造,2006(1):42-44.

[8]段明亮.基于正弦规原理的工作台自动翻转机构设计[J].锻压装备与制造技术,2013(2):55-56.

[9]王宝瑞,吉方,赵午云,等.DFC-600A超精密单点金刚石飞切机床研制[J].光电工程,2011,38(12):81-84.

[10]杨福兴.KDP晶体超精密加工技术的研究[J].制造技术与机床,2003(9):63-65.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Pitching adjusting mechanism design for cutting KDP crystal

XIA Huan, JI Fang, CHEN Dongsheng

(Institute of Mechanical Manufacturing Technology, China Academy of Engineering Physics,Mianyang 621900,CHN)

A pitching adjusting mechanism is introduced in this paper, which is used for machine tool clamping in KDP crystal side edge machining. The kinematics, force, stress and strain of the mechanism were analyzed to optimize the force condition and structure rigidity, in order to acquire small motion inZdirection and high rigidity, which is useful for the KDP crystal high precision surface. The machining experiment indicates that nanometer roughness can be achieved with the pitching adjusting mechanism. The mechanism has the advantage of stable movement, self-locking function, simple structure, convenient mounting and dismounting.

pitching adjusting; KDP crystal; rigidity; mechanism

*国家“高档数控机床与基础制造装备”科技重大专项“强激光光学元件超精密制造关键装备研制”课题资助(2013ZX04006011)

TH122

A

10.19287/j.cnki.1005-2402.2016.09.028

夏欢,男,1981年生,工程师,主要从事空气静压轴承结构设计方面的研究工作。

�静) (

2015-12-15)

160933