液力变矩器装配车间数据采集与通信*

2016-03-21任工昌宜永刚杨宇龙王宏卫

任工昌 宜永刚 杨宇龙 王宏卫

(陕西科技大学机电工程学院,陕西 西安 710021)

液力变矩器装配车间数据采集与通信*

任工昌 宜永刚 杨宇龙 王宏卫

(陕西科技大学机电工程学院,陕西 西安 710021)

针对S厂液力变矩器装配车间现有的数据采集方法,提出一种基于RFID和OPC技术相结合的数据采集方法及通信网络集成方案。该方法可以比较完整、实时地采集车间各种数据,完成车间在制品的跟踪、产品的质量追溯、实现上层与车间高效、准确的数据传输,大幅度提高生产质量和生产率,为企业信息化奠定了一定的基础。

液力变矩器;数据采集与通信;RFID;OPC

经济全球化导致制造全球化,企业必须快速响应市场需求,及时调整生产方式,合理配置制造资源并组织生产,在较短时间内以较低成本制造出适合市场需求的产品,从而提高企业的市场竞争力。制造执行系统(MES)处于计划层和现场控制层之间,强调精确、实时的数据,目的在于优化管理活动,从而对生产进行调控和协调[1]。

然而在离散制造业由于工艺变更频繁、车间环境复杂、现场数据具有多源异构性、实时性、采集困难等因素导致其运用并不理想。对MES系统来说,数据采集是它的基础,要彻底解决“信息化孤岛”问题就必须实现车间各种数据的实时采集和传输[2]。此外,数据采集又是进行物料跟踪、生产计划排产、产品历史记录维护及其他生产管理的基础,因而数据的准确性、实时性成为企业实现信息化成败的关键。

1 车间数据采集现状分析

液力变矩器是汽车无级变速的关键部件,由泵轮、涡轮、导轮、闭锁离合器等组成。它安装在发动机和变速器之间,以液压油为工作介质,起变矩、变速及离合的作用。S厂可生产YJH218、YJH240、YJHSW340(双涡轮)等系列多品种液力变矩器,可供小轿车和大型工程机械使用。生产车间将不同型号的半成品再加工和装配,属于典型的混流型离散制造,主要有如下特点:

(1)生产设备布置通常不是按产品而是按照工艺进行布置的。

(2)生产周期较长,产品结构复杂,零部件种类繁多,工艺路线灵活和数控设备冗余度大。

(3)生产数据多,数据的采集、维护和检索工作量大。

目前,该企业数据采集以手工填表为主,并结合条形码等半自动信息采集技术对工时、设备、物料、质量等信息采集。这种数据采集方式费时费力、易出错、实时性差,而且容易受到人为、环境(如油污)因素的影响。由于该企业没有实时的数据采集方法和大量的历史数据积累,导致其管理层在作决策时没有数据支撑,对市场变化反应较慢、对企业的生产能力不确定,严重影响了企业的信息化进程。

2 数据采集的对象及方法

数据产生于最底层,工业现场采集的数据主要分为三大类,即静态数据、动态数据和中间数据[3]。静态数据一般指变化频率较小的数据,如员工信息、设备信息等。动态数据是指在生产活动中频繁发生变动的数据,如在制品加工情况、仓库存储状态、成品质量检验等。系统对这些数据需要随时维护。中间数据是一种经过加工处理的信息,供上层管理人员掌握生产状态,以便进行分析和决策。

2.1 生产线相关数据采集

该企业装配车间主要分为5个生产岛区,分别是:泵轮、导轮、涡轮与闭锁离合器组件,罩轮以及液力变矩器总装配线。整个车间设备数控化率达到90%以上,生产过程中有大量的数据需要采集。对于车间相对比较零散的数据可以采用射频识别(RFID)技术采集。图1 展示了RFID生产线数据采集的流程。

RFID技术较好地克服了目前两种方式的不足,具有远距离读取、穿透性好、环境适应能力强、电子标签存储容量大、可写入等典型特征,受到不少企业的青睐。其基本工作原理;标签进入磁场后,接收解读器发出的射频信号,凭借感应电流获得的能量发送存储在芯片中的产品信息,或者由标签主动发送某一频率的信号,解读器读取信息并解码后,送至中央信息系统进行有关数据处理[4]。

利用RFID采集物料(包括原料 、在制品、成品等)状态信息,如何给物料加贴电子标签进行标识是要考虑的首要问题。由于生产线上物料形状各异且不断变化,往往很难在物料上加贴电子标签。因此,根据产品工艺特点,在生产过程中将一定数量的物料放置在固定的标准容器(如托盘)中进行传送。这样不但解决了物料的标识问题,而且也实现了容器和标签的循环使用,有效控制了硬件成本。

通过在生产线上一些关键工位安装工业用RFID读写器,对托盘进行识别,实现对应物料状态信息的采集和追踪。考虑到生产线空间有限、识别距离近的特点,为防止相邻设备相互干扰并充分降低成本,优先选取HF频段的RFID读写器。当然也可以利用市场上一些现成的数据采集终端采集数据,不过这些数据采集器往往价格不菲,可根据企业实际需求进行购买。

2.2 机床设备数据采集

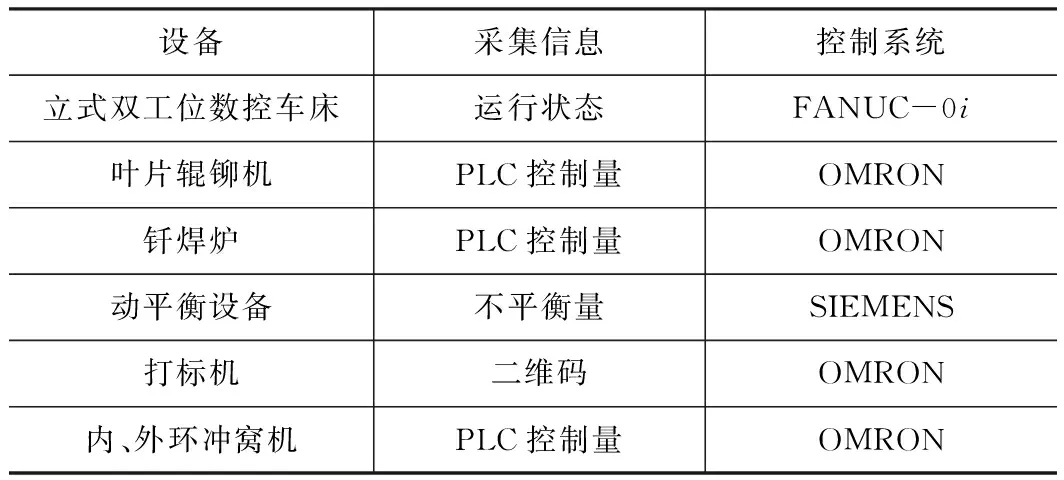

机床作为“工作母机”是车间很重要的制造资源,其运行状态的好坏直接影响产品的加工质量。对于机床设备我们希望采集到更多的数据,通过对机床运行状态的数据采集和处理可以让管理人员了解机床的负载率,准确评估企业的生产能力。对故障数据的积累可以让工程师进行预防性维护,减少不必要的停产。经调查发现该生产车间的机床大多是专用机床,如辊铆机、冲槽机、动平衡检测仪等,无通信口的数控机床,由于其落后性基本上被淘汰,车间里很少能看到。表1 列出了车间的一些关键设备。机床设备数据采集通常有以下几种方法[5]。

表1 车间关键设备

设备采集信息控制系统立式双工位数控车床运行状态FANUC-0i叶片辊铆机PLC控制量OMRON钎焊炉PLC控制量OMRON动平衡设备不平衡量SIEMENS打标机二维码OMRON内、外环冲窝机PLC控制量OMRON

(1)宏程序法:通过向加工程序中嵌入宏程序,数控设备在执行该段加工程序时同步地发出代表加工开始、进给速度、当前主轴转速等设备运行状态的字符串并发送给釆集系统。该方法不需要添加硬件设备便可进行数据采集,实时性好、釆集信息较为完整;但采集指令需人工输入且不同的宏指令不能形成统一的采集方案,而且会使NC程序变的很大,从而可能影响加工质量和效率。

(2)基于RS232串口、DNC接口的机床数据采集:目前大部分数控机床都带有这类通信接口,此外,对于支持OPC的机床,优先通过标准的OPC接口和必要的软件配置,直接读取机床的各种状态信息。

(3)PLC采集方法:该方法需要对PLC进行连线,容易影响机床的电气系统,一般只能采集开关量信号。

根据企业机床设备的实际情况采用不同的数据采集方法。图2展示了车间机床连接方式。

任何一种方法均难以完全覆盖企业的生产数据采集,必须综合应用。好的数据采集方案可以减轻一线工人的负担,让管理人员有更多的时间去解决实际的品质问题,同时实时的数据采集也使系统真正地实现实时监控,尽早发现问题,避免更大的损失。实时数据处理完毕后,被保存到历史数据库中,并生成各种统计和分析报表。当产品出现质量问题时,可以根据历史数据进行追溯。

3 数据采集网络的集成

仅仅完成了数据采集还不够,必须要建立高效实时的通讯网络才能使数据有利用价值。通过数据采集的实现分析,我们发现车间现场生产的数据采集和处理存在一些特殊性:执行机构多为按钮、行程开关、变送器、变频器等,控制网络大多是PLC、DCS,且大多数设备往往采用自定义的专用网络和协议,没有统一的接口标准,开放性较差,因此需要首先解决的就是数据集成的问题。

传统过程控制系统中,智能设备之间及智能设备与任意上位监控软件或其他应用软件(如趋势图软件、数据报表与分析等)之间的信息共享是通过驱动程序来实现的,由于没有通用的标准,驱动程序与设备一般是一对一的[6]。

由图3可以看出采用传统数据访问方式仅仅两个应用程序访问3台设备就需要开发6种驱动程序,车间有许多的设备,因此软件开发者的工作量是巨大的。

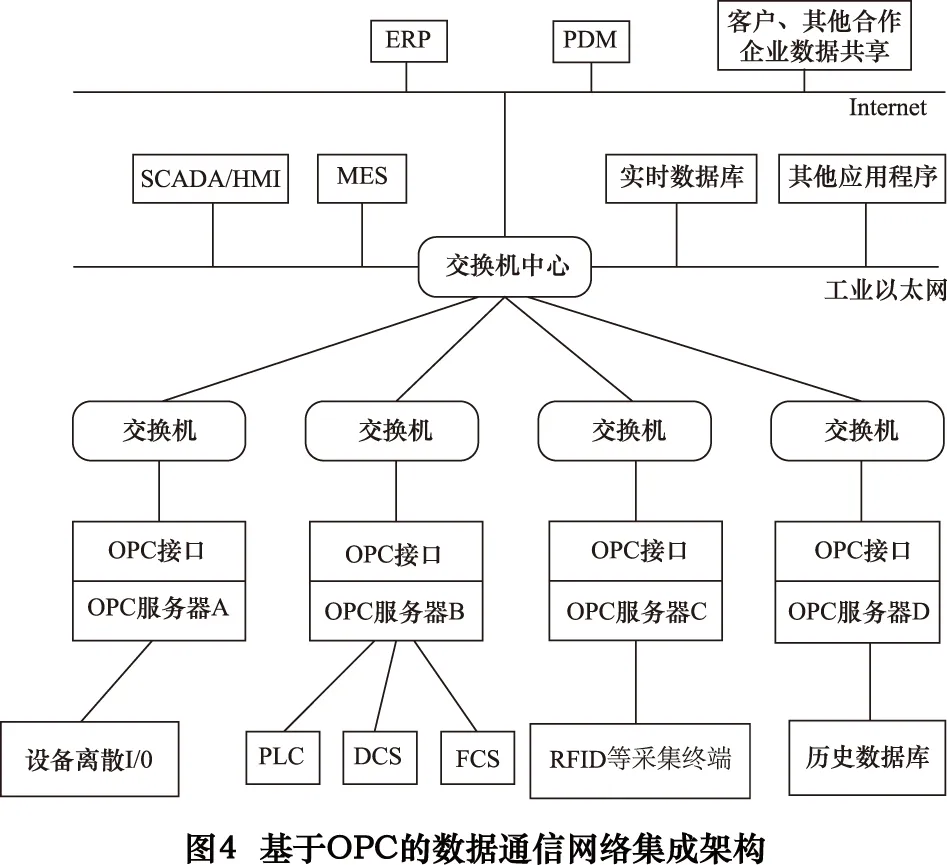

OPC的提出是为解决应用软件与各种设备驱动程序的通信而产生的一个工业技术标准。它可以方便地把不同制造商提供的驱动与应用程序集成在一起。OPC服务器一般是由DCS或者I/O驱动器等硬件供应商提供,既可以在与应用程序相同的本地计算机上运行,也可以在远程计算机上运行[7]。只要硬件开发商提供带有OPC 接口的服务器,任何支持OPC 接口的客户程序均可采用统一的方式读取这些设备的数据, 无须重复开发驱动程序。基于OPC的数据通信网络集成架构如图4所示。

系统架构说明:

(1)各种控制系统通过通讯模块实现不同协议向TCP/IP协议转换,采用最普遍的RJ-45接口交换机实现全双工通信,进行无冲突的数据传输。对于不支持OPC的PLC 、机床设备和智能仪表通过以太网模块直接连入以太网控制层。

(2)数据访问采用异步数据传输,与同步方式相比,异步可以提高程序的效率,避免程序的空等待。订阅方式不需要客户程序向OPC服务器发出请求就可以自动接到从OPC服务器送来的变化数据[8]。如果客户程序想一直监视某些变量(如关于在制品加工状态的数据),则使用订阅方式效率更高。

(3)管理层可以通过企业内部网 ,按权限访问服务器,掌握实时生产状态;订单客户也可以通过外部Internet网,远程查看其订单生产进度。

4 结语

初始状态的信息可称之为数据,而有规律、有价值的信息就是知识。目前正在兴起的智能制造有一个重要内容是要让原材料和零部件获得发言权,使客户需求决定生产流程而不用改动生产线。这一切离不开底层数据的实时采集和通信,OPC作为一座桥梁将企业的车间层与现场各种不同的厂家的控制、 检测等系统有机地联系在一起,使控制网络和管理网络融为一体,真正实现车间实时监控和MES系统的应用,显著提高企业市场竞争力。

[1] 李建华.制造执行系统MES现状及发展趋势探讨[J].自动化博览,2005(3):80-82.

[2]林国富,汪惠芬,刘婷婷.离散制造车间生产数据实时采集系统设计[J].机床与液压,2011(19):71-74.

[3]离散制造企业MES中的生产数据采集实践[J]. 机械设计与制造,2011(3):245-247.

[4]殷明强.基于RFID的车间作业数据实时采集与处理技术研究[D].广州:广东工业大学,2007.

[5]付林云.MES中数控车间数据采集系统的研究和应用[D].杭州:浙江大学,2008.

[6]郭建新,刘乃琦,郑敏.OPC协议及其在实时数据库开发中的应用[J].自动化博览,2005(5):40-42.

[7]傅培华.异构控制系统信息集成研究[J].科技通报,2005,21(4):437-439,444.

[8]柴兆森.基于工业以太网和OPC技术的异构系统集成研究[D].兰州:兰州理工大学,2009.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Hydraulic torque converter assembly shop data acquisition and communication

REN Gongchang,YI Yonggang ,YANG Yulong ,WANG Hongwei

(School of Mechatronic Engineering ,Shaanxi University of Science and Technology, Xi’an 710021, CHN)

Hydraulic torque converter assembly workshop for S factory existing data collection methods, put forward a kind of the combination of data collection method and the communication network integration solutions based on RFID and OPC technology. This method can be more complete, a variety of data real-time collection of workshop, finished workshop wip tracking, tracing back the quality of the product, has realized the top and workshop efficient and accurate data transmission, greatly improve production quality and productivity, which laid a certain foundation for the enterprise information.

torque converter;data acquisition and communication;RFID;OPC

*国家自然科学基金(51175314);陕西省科学技术研究发展计划项目(2014GY2-04)

TP274+.2

A

10.19287/j.cnki.1005-2402.2016.09.005

任工昌,男1962年生,博士,教授,研究方向为产品创新理论、机电设备实时监控、CAD、机构综合和工业设计。

(编辑 谭弘颖)

2015-12-22)

160910