基于AdvantEdge的高速铣削合金铸铁涡旋盘的机理分析*

2016-03-21孙永吉

孙永吉 刘 涛

(①兰州理工大学机电工程学院,甘肃 兰州 730050;②兰州工业学院,甘肃 兰州 730050)

基于AdvantEdge的高速铣削合金铸铁涡旋盘的机理分析*

孙永吉①②刘 涛①

(①兰州理工大学机电工程学院,甘肃 兰州 730050;②兰州工业学院,甘肃 兰州 730050)

为了解决高速加工涡旋压缩机核心部件涡旋盘存在的齿槽窄、齿高厚比值大、易变形等加工困难,以涡旋盘材质Cr15Mo合金铸铁为研究对象,研究了接近实际情况的材料本构模型、屑-件分离准则和刀—屑摩擦模型等关键技术,建立了铣削模型。基于AdvantEdge软件成功模拟了切屑形成过程和不同铣削参数条件下切削力、切削温度的变化规律,实现了对铣削力、温度的预测,据此选择较理想的铣削参数,有助于减小铣削力、降低工件温升,控制铣削变形,提高工件的加工效率和质量。

涡旋盘;高速铣削;Cr15Mo合金铸铁;铣削模型;铣削机理;铣削参数

近年来,变截面涡旋压缩机[1]由于采用很少的圈数就实现了高压比,具有体积小、结构紧凑、效率高、噪音小、运行平稳等显著特点,从而满足了现代工业节能环保经济的需要,目前已在制冷、空调、各种气体压缩、发动机增压、增压泵、真空泵等领域得到广泛应用[2-3]。

涡旋压缩机技术最初是由法国工程师Cruex提出,于1905年获得专利[4]。其后,由于没有数控加工技术,因而长期未能完成实用化。20世纪70年代,能源危机和数控加工技术的出现给涡旋机械的发展带来了机遇[5]。80年代,日本和美国开始批量生产涡旋压缩机,到目前仍占据主要市场。国内直到90年代末,西安交通大学、兰州理工大学等科研院所开展研究,由于研究主要集中在压缩机的几何特性、工作原理、泄漏及密封、型线修正、通用型线、整体优化等方面[6],而对加工机理和变形控制方面研究较少。

本文针对变截面Cr15Mo合金铸铁涡盘的涡旋齿型线复杂、涡旋齿槽窄、齿高厚比值大、易变形等加工难点,依据三维数值模拟方法,借助Advantdge软件建立接近实际铣削加工Cr15Mo合金铸铁的有限元模型,模拟切屑形成过程,并对切削力、切削温度的变化规律进行分析,预测实际加工中的切削力和切削温度,为选择较理想的切削用量提供依据,从而提高加工效率和加工质量。

1 涡旋盘型线及加工要求

1.1 涡旋盘型线

变截面涡旋齿的型线是在满足两曲面共轭接触基本条件[6]的基础上建立起来的,它由多条解析曲线连接构成,是一种组合型渐开线。这种混合型渐开线可使涡旋压缩机在压缩比不变的情况下,涡卷圈数减少、涡旋盘尺寸减小、泄漏量减少、整机温度降低、工作效率有效提升。

本文的变截面涡旋齿型线采用三段连续圆渐开线组合而成,采用法向等距线法生成涡旋齿内圈型线ACEHI、外圈型线ABDFG,如图1所示。

1.2 加工要求

涡旋压缩机的工作特性决定了其制造和装配精度非常高,加工制造的难点和关键在于动、静涡旋盘的涡旋齿,主要精度[7]要求见表1所示。首先,两个涡旋齿在同一时间在径向多点啮合,其制造和装配间隙越大,压缩气体的泄漏量越大;其次,涡旋齿的工作表面是内表面,它比外表面难加工,会产生很大的加工误差。

2 铣削涡旋盘过程模拟的关键技术

2.1 材料本构模型

高速铣削加工中,切削层金属处于高应变、高温和高应变率的变形状态,是一个非常复杂的非线性过程,所以工件的材料模型必须能够准确地反映高速铣削下工件材料物理特性的真实变化。因此,需要综合考虑应力、应变和切削温度等因素对金属材料流动应力造成的影响来建立材料本构模型,保证仿真结果的真实可靠。

表1 涡旋齿的加工精度要求

序号项 目精度/μm1涡旋齿型线的线轮廓度102涡旋齿素线的直线度53涡旋齿壁面的垂直度14涡旋齿高度公差105涡旋齿齿顶面的平面度56涡旋齿齿槽底面的平面度57涡旋齿齿顶与背面的平行度58涡旋齿壁厚尺寸公差59涡旋齿表面粗糙度Ra0.8

由于Johnson-Cook[7]模型考虑了高速切削过程中金属材料的高温软化效应、应变率强化和加工硬化效应,是目前应用最广泛的模型。通过高速压缩试验获取工件材料试验数据,采用J-C模型来描述材料的本构关系。J-C模型的公式如下:

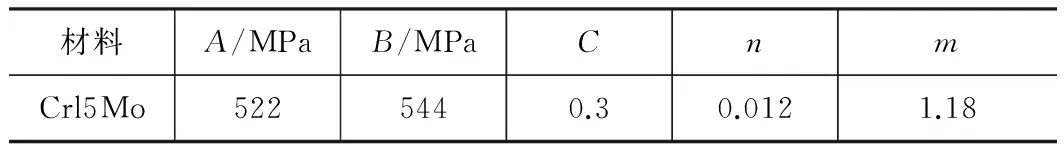

本文采用文献[9]经霍普金森压杆来试验获得Crl5Mo的J-C参数如表2所示。

表2 工件材料的J-C参数

材料A/MPaB/MPaCnmCrl5Mo5225440.30.0121.18

工件材料和硬质合金刀具材料属性如表3所示。

表3 材料的属性

材料密度ρ/(kg/m2)热导率cp/(W/(mK))比热c/(J/(kgK))杨氏模量E/GPa泊松比μ热膨胀系数a(10-6/℃)Crl5Mo720039.2480E(T)0.25a(T)TiAlO3N15700120343.36520.225.2

2.2 切屑与工件分离

切削加工是一个使被加工材料不断去除的过程。在这一过程中,切屑从工件中不断产生分离;分离之后,有的切屑可以产生连续的塑性变形,而有的切屑则产生锯齿状的断裂。因此,必须有一定的分离准则使得切屑从工件上分离出来。

本文采用的切削分离准则[10]是物理分离准则:J-C剪切失效法则。该失效模型建立的基础是单元积分点上的等效塑性应变值。当材料失效参数ω超过1时, 则假定为失效。如果在所有积分点材料都发生失效, 则该单元就将从网格中被删除, 实现切屑分离。

失效参数的表达式为:

当ω=1时,材料将发生失效,失效时的等效塑性应变可用Johnson一Cook动态失效模型表示:

2.3 切屑与刀具摩檫

在铣削合金铸铁模拟中,刀具与工件,刀具与切屑以及切屑与工件之间都存在着接触,这种接触是一种高度的非线性行为。切屑与前刀面之间有两个明显的接触区[11]:粘结摩檫区和滑动摩檫区。粘结摩檫区是从刀尖到前刀面上某一点的距离,此区域由于材料与刀具之间是相对静止的,内摩擦应力是一常数;滑动摩擦区是粘结摩擦区之后的部分,由于切屑的脱离,切削力随之减小,所以摩擦应力逐渐减小。高速切削中,切削层受前刀面的挤压和摩檫,所产生的切削热将影响到工件的加工精度和表面质量以及刀具的磨损和耐用度。本文采用修正的库伦摩擦模型,其方程为:

τ=μp,当μp<τ*(滑动摩擦区)

τ=τ*,当μp≥τ*(粘结摩擦区)

式中:τ为刀屑接触点处的剪切应力;τ*为工件材料极限剪切应力;μ为摩擦系数;p为法向压力。

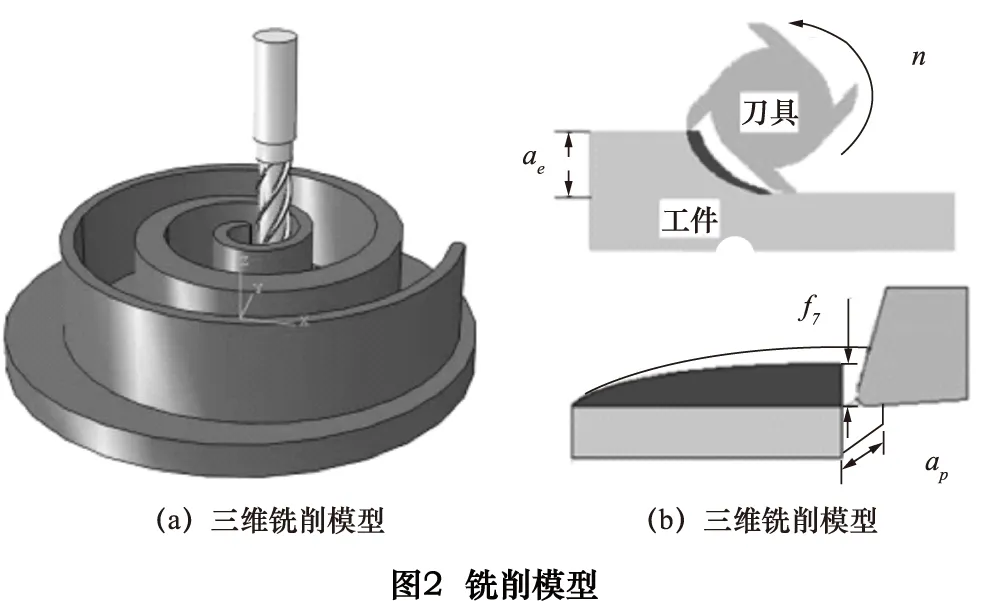

2.4 建立切削模型

为了缩短计算机的仿真运算时间,在不影响仿真结果的前提下,本文对工件和刀具的三维铣削模型转化为二维铣削模型,如图2所示。利用网格局部加密划分的方法,对切削变形区与刀尖部位进行网格加密划分,其余部分则进行适当的大网格划分,网格单元形状为四面体。刀齿部分单元尺寸为0.2 mm,远离刀刃部分网格大小为0.2~2 mm,如图3所示。

3 铣削模拟结果及分析

3.1 切屑的生成过程

铣削过程为顺铣,4刃立铣刀加工,观察1个刀刃从接触工件到切离工件时,切屑的6个不同时刻成形模拟如图4所示。从图中可以看出,随着刀具的前进,刀尖处的材料随着应力的增大,开始发生塑性屈服,当屈服应力达到了切屑分离准则时,节点分离,继而单元开始被删除,切屑厚度由厚到薄,逐渐生成了卷曲状切屑,该切屑的形成过程与形状也与实际加工中的相符。

3.2 温度场的分析

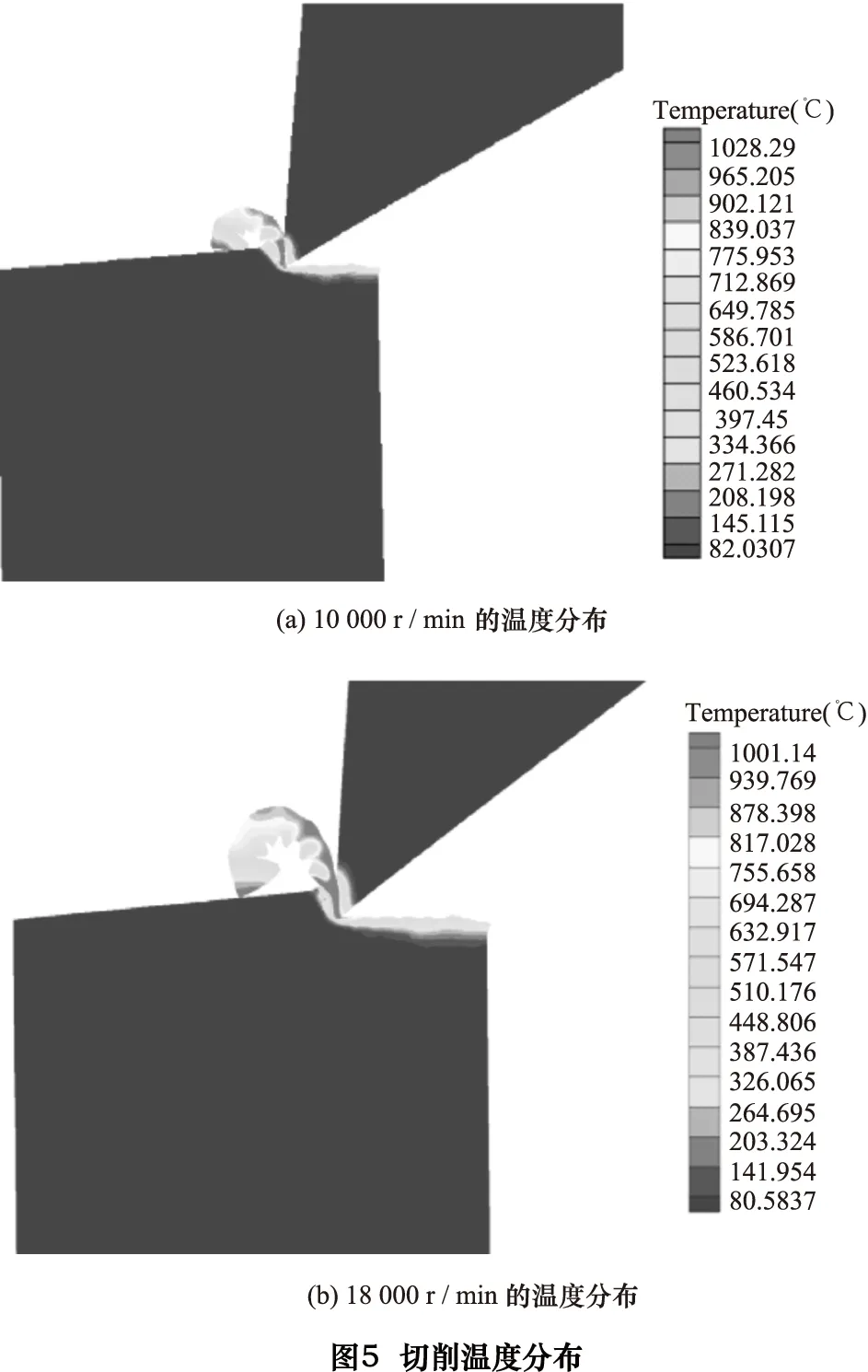

采用上述模型,给定切深ap=0.5 mm,切宽ae=1.0 mm,进给量fz=0.25 mm/r,通过改变刀具转速进行切削仿真,获取工件、切屑、刀具及接触区的稳态温度分布情况如图5所示。图示表示刀具转速为10 000 r/min和18 000 r/min情况下的温度分布情况。

从图5可以看出,切削热量主要集中在锯齿状切屑与刀具前刀面接触面上,因为在切削过程中,金属材料经过第一变形区后沿刀具前刀面流出会受到前刀面的挤压和摩擦,会产生大量的热使切屑与刀具接触面的温度快速上升,形成第二变形区;切屑温度高于刀具和工件温度,由于提高切削速度,会加快切屑流速,切削产生的热量大部分来不及传递,就被切屑带走,导致传入工件的热量明显减少,工件容热变小,使已加工表面温度很快趋于稳定。

通过改变刀具转速,实现立铣刀以不同切削速度对工件进行切削仿真,得到转速对第二变形区的最高温度的影响规律如图6a所示。通过改变进给量、吃刀深度和吃刀宽度,得到进给量、吃刀深度和吃刀宽度对第三变形区(刀具后刀面和工件已加工表面接触区)的最高温度的影响规律如图6b、6c、6d所示。

从图6a可以看出,主轴转速对切削第一变形区的温度影响最大,随着主轴转速的提高,切削温度反而逐渐下降。从图6b-d可知进给量对第三变形区最高温度的影响次之;吃刀深度对第三变形区最高温度的影响第三,达到一定温度后,温升变缓;吃刀宽度对第三变形区最高温度的影响最小,温升很慢。因此,根据温度的曲线走势图,可以选择比较理想的铣削参数,有利于减少工件温升,有效控制切削热变形,获得良好的加工表面质量。

3.3 铣削力的分析

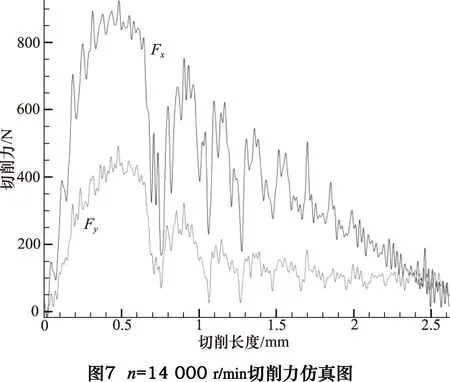

采用简化的二维有限元模型和Advantdge软件中铣削模块对切削过程进行仿真,工件材料的刚度远小于刀具材料的刚度,故模拟时刀具假定为刚体。图7为切削时主轴转速为14 000 r/min,吃刀深度为0.5 mm,吃刀宽度为1.25 mm、进给量为0.25 mm/r下的切削力仿真图。

采取单因素法改变主轴转速、进给量、吃刀深度和吃刀宽度进行仿真。分析不同切削参数对切削力的影响规律时,由于轴向力Fz远小于主切削力Fx和进给力Fy,分析时可忽略不计。取分析区域所得Fx和Fy的平均值,分别得到切削参数对平均切削力的影响规律如图8所示。

根据模拟得到曲线走势,与文献[12]中的实验结果基本一致,可判定建立的有限元模型是正确的。从仿真结果可以得出:吃刀深度对切削力的影响最大,尤其是主切削力Fx,随着深度的增大急剧增大;吃刀宽度对切削力的影响次之;进给量对主切削力的影响第三;主轴转速对切削力的影响最小,当转速达到一定值时,切削力反而有所减小。因此在企业实际生产中尽量减小切削力,选择切削参数时,应采用较高的主轴转速,适当的吃刀宽度和进给量,较小的吃刀深度,以提高生产效率,降低加工成本,减小工件变形,提高加工质量。

4 结语

针对变截面涡旋压缩机核心部件涡盘的齿型线复杂、齿槽窄、齿高厚比值大、易变形等加工难点,通过分析有限元模拟的关键技术及涡盘材料热力学性能的基础上,建立了“立铣刀·工件”铣削加工的有限元模型,并对切屑的形成过程进行了模拟。分析了主轴转速对第二变形区切削温度,吃刀深度、吃刀宽度、进给量对第三变形区切削温度的影响规律,主轴转速、吃刀深度、吃刀宽度、进给量对切削力的影响规律。所得模拟结果和实验结果相一致,说明该模型是合理的,可实现对切削力、切削温度的预测,为合理选择切削用量提供依据,为克服加工困难、改善工件表面质量、深入研究铣削加工工艺及刀具几何参数等具有重要意义。

[1]赵远扬,李连生,熊春杰,等.涡旋压缩机研究概述[J].流体机械,2002,30(9):28-31.

[2](日)森下悦生,杉原正浩,吴丰.涡旋压缩机的设计问题[J].压缩机技术,1988,16(4):11-12.

[3]姜尔宁. 世界制冷压缩机发展趋势[J].制冷技术,2009,29(2):40-45.

[4]Kazuya Kato,Yoshimi Takeuchi,Yukio Maeda,et al.High-precision and high-efficiency machining of scroll compressor components[J]. Int J Adv Manuf Technol,2005,27:260-267.

[5]Eric Winandy,Claudio Saavedra O,Jean Lebrun. Experimental analysis and simplified modeling of a hermetic scroll refrigeration compressor[J].Applied Thermal Engineering,2002,22(2):107-120.

[6]李连生.涡旋压缩机[M].北京:机械工业出版社,1998.

[7]谢利昌. 涡旋压缩机大批量生产的几个关键技术问题[J].制造技术与机床, 2000(5):32-35.

[8]Johson G R,Cook W H.A constitutive model and datafor metals subiected to large strains,high strain rates and high temperatures[C].Proceedings of the Seventh International Symposium on Ballistics.The Hague,Netherlands:[s.n],1983.

[9]阮景奎,柯映林,杨勇.高速铣削合金铸铁时锯齿状切屑形成的有限元模拟[J].工具技术,2006,40(4):40-43.

[10]何宁.高速加工理论与应用[M].北京:科学出版社,2010.

[11]陈明,安庆龙,刘志强.高速切削技术基础与应用[M].上海:科学技术出版社,2012.

[12]李露露. 合金铸铁的高速切削参数模拟及实验研究[D].昆明:昆明理工大学,2011.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Mechanism analysis of high-speed milling alloy cast iron scroll plate based on AdvantEdge

SUN Yongji①②, LIU Tao①

(①Department of Mechanic and Electronic Engineering, Lanzhou University of Technology, Lanzhou 730050, CHN; ②Lanzhou Institute of Technology, Lanzhou 730050, CHN)

It is facing many difficulties that high speed milling scroll plate with tooth narrow, large tooth thickness ratio, easy deformation in scroll compressor, Cr15Mo alloy cast iron is selected as the workpiece’s material, and several key technologies in milling model including the material constitutive equation, chip separation criteria, the friction situations between the chip and tool are researched, establish a rational milling model. The chip formation processes of Cr15Mo alloy cast iron in milling at different milling parameters are dynamically simulated based on AdvantEdge, and cutting force and cutting temperature are obtained, which can help choose suitable milling parameters to reduce the milling force, reduce the temperature rise of the workpiece, control the milling deformation and improve the machining efficiency and quality of the scroll plate.

scroll plate; high-speed milling; Cr15Mo alloy cast iron; milling model; milling mechanism; milling parameters

*国家自然科学基金(51265027);甘肃省省青年科技基金计划项目(145RJYA299)

TH122

A

10.19287/j.cnki.1005-2402.2016.09.025

孙永吉,男,1979年生,博士,副教授,主要从事数控加工研究,累计发表论文20余篇,获得甘肃省技术能手,甘肃省青年教师成才奖,兰州市“金蓝领”高技能人才。

(编辑 汪 艺)

2016-05-03)

160930