高线飞剪“抖动”故障诊断及对策

2016-03-21闵海斌

闵海斌

(陕西钢铁集团汉中钢铁公司轧钢厂,陕西 汉中 724200)

高线飞剪“抖动”故障诊断及对策

闵海斌

(陕西钢铁集团汉中钢铁公司轧钢厂,陕西 汉中 724200)

针对飞剪频繁在停止位产生“抖动”和“异响”、联轴器磨损严重、飞轮螺丝多次断裂等问题,通过分析研究,找出造成该故障发生的根本原因,提出改进方案。本研究主要从飞剪的机械系统对电控的影响因素入手,在满足生产工艺的条件下,采用两种控制参数Kp,Tn的方法,解决了生产中的问题。研究结果表明,通过对传动控制参数进行优化调整,在生产过程中没有出现 “抖动”、“异响”故障现象,飞剪运行平稳,同时解决了联轴器磨损严重问题,保证飞剪在生产过程中的高效运行。

飞剪;控制系统;故障诊断;传动参数优化;设定速度

0 前言

在高线轧钢生产线中,在轧机后设有一台飞剪,其作用是对红钢进行切头或切尾,解决因钢坯轧制几道次后易出现的头尾部开裂、烂头等表面质量问题;避免发生堆钢事故。实际生产中,要求飞剪满足生产工艺速度低速到高速控制,实现大断面钢坯两种剪切方式,在轧制速度0.7 m/s以下时带飞轮,借以大惯量实现剪切;在轧制速度0.7 m/s以上时不带飞轮,实现剪切,该飞剪系统自使用以来,在轧制速度0.7 m/s以下时带飞轮时,频繁在停止位产生“抖动”和“异响”现象、联轴器磨损严重、飞轮螺丝多次断裂等问题,对生产产生很大的影响。本文以机电理论为基础,结合多年实践经验,改进控制方法,通过验证达到了预期效果。

1 剪切工艺及控制系统

1.1 剪切工艺及设备参数

1#飞剪用于切掉轧件头、尾部,利于轧件进入中轧机组间轧制,事故时用以切废。飞剪形式为启停制曲柄剪,电机为起停工作制,直接驱动带减速级的齿轮箱。齿轮箱的双输出轴为曲轴,分别带动装配上下剪刀的连杆机构。剪刀刀座作圆周运动,剪刀作平动,剪刀面在剪切瞬间基本与轧件垂直,并与轧件速度基本一致,在轧件运动中将其剪断。在电动机和减速机之间的联轴器处装有制动器,剪切制动后锁住驱动装置,使剪刀停位预定的位置。主要参数:

剪切断面Φ74~Φ82 mm

轧件速度 0.48~1.25 m/s(不带飞轮:>0.7m/s;带飞轮:≤0.7 m/s)

剪切钢种 普碳钢、低合金钢等

轧件温度 min. 900 ℃

切头长度 100~200 mm

切头公差 ±30 mm

切废长度 ≤1.2 m

SIO(Smart Innovative Operations)即智能化创新运营。液空通过引进实施“SIO前瞻”项目逐步实现所有中国工厂转型。数字化运营中心DPC的成立就是该项目在中国实施的一个重要里程碑。DPC将负责所有在华企业新型数字化及数据工具和方法,及其持续的管理和改进,全面提升项目所覆盖工厂的生产运行自动化水平,以满足新型运行模式的需求。而且可通过DPC集中化远程控制工厂日常运行,更好地提升运营效率,并及时获得本地及国际专家团队支持。

电机 DC315 kW

1.2 飞剪控制系统

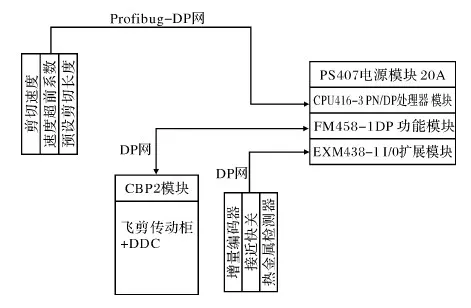

飞剪控制系统主要由三部分组成:PLC控制系统、6RA70传动控制系统、FM458位置控制系统,其中SIEMENS的全数字6RA70 SIMOREG DC MASTER系列整流器对速度环和电流环进行控制,用FM458功能模块进行位置闭环控制,PLC系统对现场信号逻辑判断和设定参数的数据运算控制,电气控制系统如图1所示。

图1 电气控制系统Fig.1 Electrical control system

1.2.1 传动控制系统

飞剪的传动系统采用SIEMENS的全数字6RA70箱,6RA70直流调速系统静、动态性能良好等能满足飞剪的快速响应,从而实现飞剪控制要求,同时,6RA70箱与主轧线400PLC和FM458进行数据和通讯交换处理。

1.2.2 位置系统

FM458功能模块主要完成飞剪的运算、剪切和姿态控制,通过6RA70控制箱由直流电机执行完成,飞剪定位判断是利用剪切位接近开关和增量编码器信号,将此信号传输到EXM438-1 I/O扩展板,通过FM458功能模块来完成。将剪刃爬行对刀在剪切位时,使接近开关检测到信号,系统会自动对编码器进行清零,消除计数误差和完成飞剪定位。

1.2.3 PLC控制系统

2 故障产生的原因

1#飞剪投产运行一年后, 生产线在飞剪低速带飞轮轧制过程中,在停止位频繁发生“抖动”现象,偶尔还会发出撞击声时,使飞剪剪臂的上下晃动幅度过大,会造成下次切头时堆钢。但飞剪在高速不带飞轮轧制过程中运行平稳。对电控系统进行检查和测试,系统正常;传动系统参数在调试时均使用一套电控传动参数,满足高低速宽范围,参数均正常。打开减速机的观察窗口,对齿间隙的磨损情况进行检查,基本无磨损;用人工对飞剪进行盘车,转动灵活无卡阻现象。通过对飞剪磨损严重的联轴器进行更换处理后,飞剪“抖动”问题得到了解决,

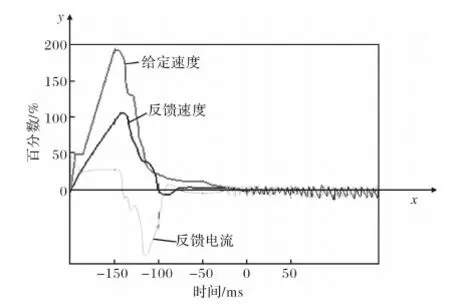

在飞剪正常运行一个月后,又在使用中还会出现“抖动”、“异响”问题,根据经验,认为联轴器联轴器已出现磨损,存在间隙导致飞剪停时发生撞击声和“抖动”现象。自投运以来,1#飞剪已更换3个联轴器,正常使用寿命都不足3个月,更换联轴器后运行时间一月左右,飞剪在低速运行中依然存在“抖动”、“异响”问题,通过对传动控制系统速度环的KP、Tn两个参数进行小的修改,将原Kp=15,Tn=0.22,改为KP=8,Tn=0.165,解决了此故障。但随后运行时间不长,又发生此类问题,这时通过修改参数已不能从根本上解决问题。故障时波形图如图2所示。

图2 改造前传动控制电流、速度波形Fig.2 Speed waveform and current before the transformation

综上所述,通过多次反复的处理,未能从根本上解决飞剪“抖动”、“异响”问题,产生的原因是本系统的电控系统适应性差,诸如机械的磨损量,机械灵活性等外界因素都会造成此类现象的发生,简单的处理是无法彻底解决 “抖动”、“异响”问题的。因此,对电控传动系统内部的功能参数进行重新优化调整,适应机械系统的要求,消除“抖动”故障,满足生产需要。

3 改造方案及效果

1#飞剪在低速带飞轮状态时(0.7 m/s以下),剪切完成后,飞剪在接近停位状态时,持续出现“抖动”、“异响”;飞剪在高速不带飞轮状态时(>0.7 m/s),无此现象。

在6RA70直流传动控制系统中,原采用一套速度控制调节器的参数(Kp,Tn,)控制并匹配飞剪带飞轮和不带飞轮的两种工作方式,其参数为Kp(P225=18),Tn(P226=0.18 s)来满足飞剪工作要求,随着外界机械系统因素的影响(如机械磨损等),飞剪“抖动”、“异响”逐步突显。针对以上问题,为消除故障,现采用两套速度控制调节器的参数(Kp,Tn,)来控制并匹配飞剪带飞轮和不带飞轮的两种工作方式,其参数为带飞轮时:Kp(P225=18),Tn( P226=2 s);不带飞轮时:Kp(P225=7),Tn(P226=0.65 s),解决飞剪“抖动”、“异响”问题,确保飞剪正常工作。同时运用可调速系统的速度调节适配器与速度调节器组合使用。

飞剪从启动到剪切过程中其特性较硬,响应较快 ,能满足启动加速快,确保在剪切点力最大的要求。飞剪从剪切完后到停止位过程中其特性较软,响应较快,能满足摆动幅度小、震荡次数少、快速停、定位准。

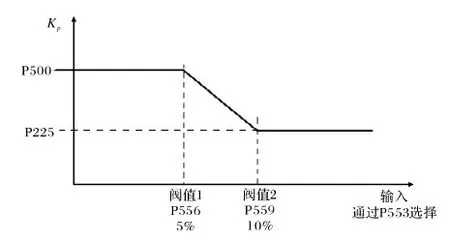

本飞剪系统调节器的框如图3、4所示。

图3 速度调节适配器Fig.3 Speed adjustment adapter

图4 积分调节适配器Fig.4 Integral adjustment adapter

速度调节适配器的作用:为了跟一个可调速系统的速度调节器恰当地配合,应能用任意的连接器来调整,图3中给出有效的P增益,有效的积分时间同所设定的连接器的值有关。参数对P225/P550,P226/P551中所有值完全可以独立设置。诸如P550不能大于P225,阀值1总小于阀值2,否则则激活故障信号F058。

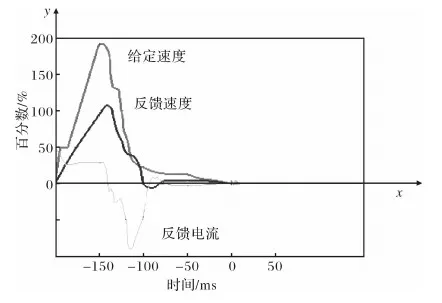

经优化传动装置参数后,并对飞剪停位的二次校正,飞剪在低速时“抖动”和“异响”问题得以解决,飞剪停位准确,切头长度稳定,飞剪运行正常。其波形图5所示。

图5 改进后传动控制电流、速度波形Fig.5 Improved drive current control and speed waveform

在后续的实际使用过称中,又出现了飞剪在低速时发生“抖动”、“异响”问题,实践证明采取以上措施并不能从根本上解决此类故障,结合飞剪目前运行情况,经过对飞剪原设计系统的深入了解,该飞剪系统设计中选用两套飞轮,只有一套小飞轮在高低速时进行切换,另一套大飞轮无论高低速时均正常使用。鉴于投产前期使用过称中,小飞轮发生螺丝频繁断裂,经加固处理后,解决了螺丝断裂问题后,却出现了飞剪联轴严重磨损,导致飞剪又出现“抖动”、“异响”问题,由此可以推断,产生的根源在于低速时带上小飞轮所致。结合现场实际情况,通过初步计算,认为飞剪在低速时不带飞轮,不会造成飞剪机电设备的损害,且完全能满足工艺要求,为此,在已有传动控制系统的基础上,暂不改变已有传动系统的参数,在WinCC监控画面上增加了“设定剪切线速度”值、“不带飞轮传动装置参数”选定与否,具体设计改进遵循原则:

(1)当六架轧制速度小于或等于0.7 m/s时,1#飞剪速度不跟踪六架轧机速度,其1#飞剪速度给定由画面“设定剪切线速度”值给定, 因考虑到微调的速度变化值,且一般画面“设定剪切线速度”值比六架出口线速度高10%为宜。将画面的“不带飞轮传动装置参数”设定有效,同时将现场飞轮不投入;

(2)当六架轧制速度大于0.7 m/s时,1#飞剪速度跟踪六架轧机速度,其1#飞剪速度给定由六架轧机实际速度给定,此时将画面“设定剪切线速度”值设定为“0”。

将画面的“不带飞轮传动装置参数”设定有效,同时将现场飞轮不投入;

通过改进措施的实施,飞剪运行稳定,解决了飞剪在停止位产生的 “抖动”、“异响”问题, 消除了故障,保证了生产的顺利进行。

4 结束语

通过对1#飞剪在低速带飞轮状态下,存在的“抖动”、“异响”故障现象进行分析,实施了改进措施,对传动控制参数进行优化调整,并与画面增设的功能相结合,自改进后,在使用过程中没有出现 “抖动”、“异响”故障现象,飞剪运行平稳,同时解决了联轴器磨损严重问题。

[1] 陈伯时. 电力拖动自动控制系统.[M].北京:机械工业出版社,2004.

[2] 闵海斌. 汉钢高线飞剪控制系统的研究及应用[J]. 自动化应用. 2014(3).

[3] SIMOREG DC MASTER.6RA70系列手册,2007.

[4] WinCC组态手册[Z].西门子(中国)有限公司,2002.

[5] 任云萍.棒材连轧和切头飞剪的控制系统[J].天津冶金,1998(4).

[6] 张利红,刘伟,梁英波,等.FM458-1DP在热轧中厚板AGC系统中的应用[J].微计算机信息,2010(10).

[7] 胡寿松.自动控制原理[M].北京.科学出版社,2013.

[8] 莫正康.半导体变流技.[M].北京.机械工业出版社,2011.

Fault diagnosis of flying shearf Jitter

MIN Hai-bin

(HanZhoung Steel Corp Rolling Plant,Shanxi Iron And Steel Group, Hanzhoung 724200,China)

Aiming at the problem of flying shear existing jitter and abnormal sound ,coupler wearing heavily, the flywheel screw fracturing, fault reason and improve project were found. The influence factors of mechanical system to electronic control was analyzed,cooperation with the production process conditions,a variety of methods was used,The key problems affecting production was solved. The results indicate that, through adjusting and optimizing parameters of drive control, the fault phenomenon of jitter and abnormal sound dispeared in production process, coupler wearing is solved, flying shear operate smoothly and efficiently.

flying shear;control system;fault diagnosis;transmission parameters optimization;set-speed

2015-10-08;

2015-11-14

闵海斌 (1973-),电气工程师,工商管理硕士(MBA),研究方向为电气自动化及传动控制系统。

TG333

A

1001-196X(2016)02-0091-04