原料气模值对完全甲烷化反应产物的影响

2016-03-20封志伟周帅林

封志伟,周帅林

(大唐国际化工技术研究院有限公司,北京 100070)

动态简讯

原料气模值对完全甲烷化反应产物的影响

封志伟,周帅林

(大唐国际化工技术研究院有限公司,北京 100070)

煤制天然气关键流程包括气化、耐硫变换、低温甲醇洗和完全甲烷化等过程。完全甲烷化过程一般为高低温串并联流程,包括高温大量甲烷化反应和低温补充甲烷化反应。来自低温甲醇洗净煤气的模值(M)对天然气产品的组成至为关键。研究了净煤气M值在2.8~3.0范围内变化对CO和CO2转化率的影响。结果表明:当M值在此范围内下降时,CO总转化率不受影响,但CO2总转化率明显降低,影响了天然气产品气的质量。因此,操作上应将模值的波动控制在接近化学计量比附近。

煤制天然气;甲烷化反应;模值;CO转化率;CO2转化率

在煤制天然气甲烷化装置开车过程中,来自低温甲醇洗的净煤气模值M一般要求控制在2.97~3.06[1]之间。由于煤气化、耐硫变换和低温甲醇洗等工段的工况波动,M值会发生一定范围的波动,使得甲烷化装置产品气组成随之波动。本文利用10~20mL微反应评价装置,研究了小范围内模值变化对天然气产品质量的影响,研究结果对工业甲烷化装置操作有借鉴意义。

1 甲烷化反应介绍

1.1 主要反应过程平衡分析

(1)CO甲烷化反应

(2)CO2甲烷化反应

(3)CO水汽变化反应

在Davy甲烷化工艺条件中,净煤气主要包含H2、CO、CH4、CO2,体积分数分别为60.80%、17.90%、18.90%、1.50%。在绝热条件下,每1个百分点CO转化为CH4,体系温升约61℃;每1个百分点CO2转化为CH4,体系温升约52℃。为此,甲烷化反应属强放热反应,工业上采用多段高低温甲烷化反应器串并联、工艺气循环稀释原料气以及向原料气中添加水蒸汽的方式控制反应温度。为了实现热量的高品位综合利用,高温甲烷化过程通常在600℃以上进行。而低温有利于甲烷化反应正向进行,因此,低温甲烷化过程通常在300℃左右进行,以实现CO和CO2的充分转化。图1为反应(1)~(3)平衡常数与温度的关系图。

本文所进行的每一次模值实验,将开展从高温至低温的全过程甲烷化反应评价,最后获得产品气的组成数据。

图1 反应(1)~(3)平衡常数与温度的曲线关系Fig.1 Equilibrium constants for reaction 1 to 3 vs temperature

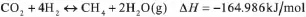

1.2 相关参数计算

为了表征甲烷化反应过程效果及氢气消耗与碳组分关系,模值、碳收缩率、CO转化率、CO2转化率和CH4选择性定义如下:

以上公式中,V1代表反应入口各组分体积分数,V2代表代表反应出口各组分体积分数。其中,碳收缩率计算公式是基于无积碳反应发生条件的,因实验过程较短,积碳等副反应的影响可忽略不计。

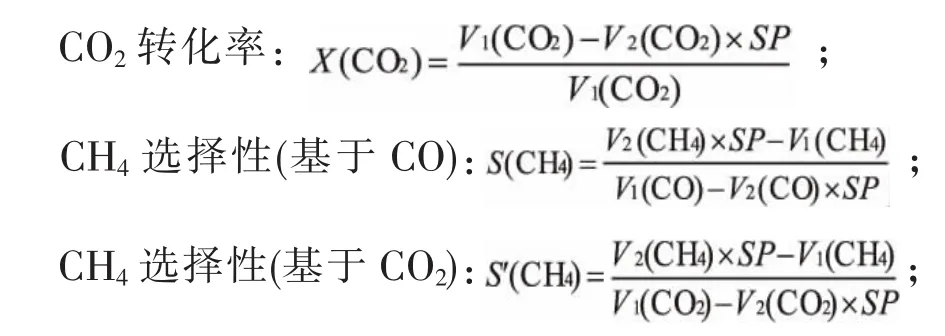

2 实验装置及流程说明

催化剂反应性能评价在固定床单管微反应装置上进行,采用动态配气系统控制反应原料气组成。评价装置工艺流程如图1所示。

四路原料气(CO、H2、CO2、CH4)分别减压后,由SevenStar D07-11C气体质量流量计控制流量进入混合罐充分混合,再经净化器预处理;水经LabAlliance Series II高压恒流泵注入汽化器,与CO、H2、CO2、CH4混合后进入催化剂床层;反应后的气体先通过循环水冷凝、硅胶干燥,再经背压阀和浮子流量计后放空或者分析组成。混合器后、背压阀前设气体旁路以保护反应器中催化剂。装置系统安装有精密压力表和压力传感探头以监测实验操作压力。混合器后设原料取样阀,背压阀后设尾气取样阀,取样气体由浮子流量计控制流量。评价装置实物图如图2所示。

图2 催化剂反应性能评价装置流程示意图Fig.2 Schematic flow diagram of catalyst evaluation device

3 实验内容及结果分析

3.1 工业甲烷化装置流程介绍

本实验以四段串并联甲烷化流程为模拟对象,其流程简图如图3所示[2]。净煤气经过脱硫后,经过第一主甲烷化反应器、第二主甲烷化反应器、第一补充甲烷化反应器、第二补充甲烷化反应器,最终得到合格的产品气。其中第一主甲烷化反应器和第二主甲烷化反应器为串并联关系,第二主甲烷化反应器出口气体按一定比例循环回第一主甲烷化反应器。

图3 甲烷化装置流程简图Fig.3 Block diagram of methanation device

3.2 催化剂

实验所评价催化剂为某工业甲烷化催化剂,尺寸为Φ3.4×3.5mm,装填量为20mL。

3.3 实验条件

实验以某煤制气公司的净煤气组成为依据,通过适当调整CO和H2体积分数来达到调整模值的目的。实验将分别进行净煤气模值为3.0、2.9、2.8的性能评价。因第一、二主甲烷化反应器为串并联关系,其入口组成非常接近,为此,本次实验过程将从第二主甲烷化反应器开始,利用实验室评价装置,分别模拟第二主甲烷化反应器、第一补充甲烷化反应器和第二补充甲烷化反应器。并且,第二主甲烷化反应器的出口组成将作为第一补充甲烷化反应器的入口组成,依次类推。净煤气组成在不同模值时对应的第二主甲烷化反应器入口组成,用ASPEND模拟软件推算得出,具体条件见表1、表2。对不同模值,研究同一甲烷化反应时,采用同样的温度和压力条件。

表1 不同模值对应的净煤气组成Table 1 Feedstock syngas composition corresponding to different M values

表2 不同模值对应的第二主甲烷化反应器入口组成Table 2 Inlet gas composition of 2nd methanator corresponding to different Mvalues

3.4 实验结果

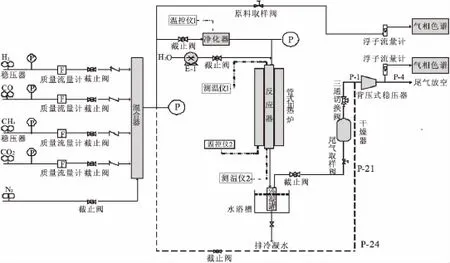

3.4.1 主甲烷化反应器结果分析

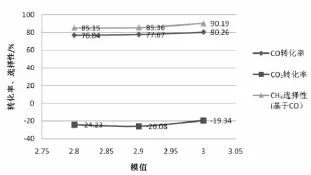

模值对第二主甲烷化反应的影响如图4、图5所示。从图中可以看出,随着模值的增加,第二主甲烷化反应器出口H2体积分数由 25.86%升高至27.33%,CO转化率由76.84%升至80.26%,甲烷选择性由85.15%提高至90.19%。而CO2转化率为负值,是由于在第二主甲烷化反应器中有大量CO发生了变换反应:CO+H2O→CO2+H2。由此可知,模值的增加有利于提高CO转化率和甲烷选择性,且对CO变换反应有抑制作用。

图4 第二主甲烷化反应器出口体积组成走势图Fig.4 Outlet gas composition of 2nd methanator vs M values

图5 第二主甲烷化反应器反应性能走势图Fig.5 Effect of M values on reaction in 2nd methanator

3.4.2 第一补充甲烷化反应器结果分析

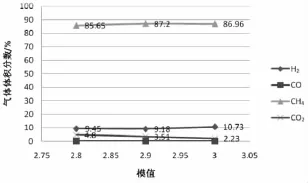

模值对第一补充甲烷化反应的影响如图6、图7所示。从图中可以看出,随着模值的增加,第一补充甲烷化反应器出口H2体积分数由9.45%提高至10.73%;CO转化率由96.51%提高至96.72%,变化不明显。这是由于CO转化主要发生在主甲烷化反应器中,补充甲烷化反应器入口CO体积分数较低;CO2转化率由38.4%上升至64.77%,变化幅度较大;甲烷选择性由201.18%升至269.03%,上升趋势明显(图7中甲烷选择性数值是基于CO计算,由于此反应器中CO2转化量高于CO,使得选择性数值超过了200%。)。由此可知,模值的变化对CO2转化率和选择性的影响要高于对CO的影响。

3.4.3 第二补充甲烷化反应器结果分析

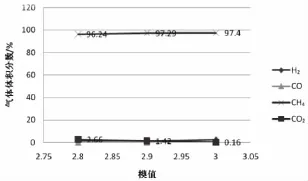

模值对第二补充甲烷化反应的影响如图8、图9所示。从图中可以看出,随着模值的增加,第二补充甲烷化反应器出口H2体积分数由0.99%提高至2.35%;CO转化率和CH4选择性均稳定在100%;CO2转化率由49.19%提高至93.3%,变化幅度较大。因此,净煤气模值过高会造成产品气中H2体积分数升高,过低则会造成CO2转化率大幅降低。

图6 第一补充甲烷化反应器出口体积组成走势图Fig.6 Outlet gas composition of 1st trim methanator vs M values

图7 第一补充甲烷化反应器反应性能走势图Fig.7 Effect of M values on reaction in 1st trim methanator

图8 第二补充甲烷化反应器出口体积组成走势图Fig.8 Outlet gas composition of 2nd trim methanator vs M values

图9 第二补充甲烷化反应器反应性能走势图Fig.9 Effect of M values on reaction in 2nd trim methanator

3.4.4 全过程实验结果分析

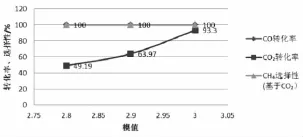

模值变化对全过程甲烷化反应效果的影响如图10所示。从图中可以看出,对于整个甲烷化过程,随着模值的增加,CO转化率均为100%。说明当模值在一定范围内波动时,对CO的总体转化率没有影响。这是因为CO和CO2在甲烷化催化剂表面的竞争吸附中,CO占据优势[3];CO2转化率由62.58%提高至97.16%,说明CO2转化率受模值波动的影响非常明显,因此,模值过低极易造成产品气中CO2体积分数超标。

图10 全过程甲烷化反应性能走势图Fig.10 Effect of M values on entire methanation reaction

4 结论

(1)CO转化过程主要发生在主甲烷化反应器中,模值的增加有利于抑制CO变换反应发生。CO2转化过程则主要发生在补充甲烷化反应器中。

(2)当原料气组成模值由3.0降至2.8时,CO的最终转化率均能达到100%,体现了CO在甲烷化催化剂表面竞争吸附的优先性。

(3)当原料气组成模值由3.0降至2.8时,CO2最终转化率会有较大幅度的下降。因此,可以推断,若原料气模值长时间保持在2.8以下,则会造成产品气中CO2体积分数快速上升,进而影响产品气品质和等级。

(4)甲烷化原料气模值应尽量控制在3.0±0.02。

[1]吴彪.煤制合成天然气甲烷化入口原料气的模值控制与优化[J].煤化工,2015,43(1):40-42.

[2]赵钢炜,肖云汉,王钰.煤制天然气工艺技术和催化剂影响因素的分析探讨[J].陶瓷,2009,(11):21-25.

[3]何忠,崔晓曦,范辉,等.CO、CO2及其共存体系的甲烷化反应[J].化工进展,2014,33(S1):173-180.

Effect of module value of feedstock syngas from coal on substitute natural gas product

FENG Zhi-wei,ZHOU Shuai-lin

(Datang International Chemical Technology Research Institute Co.,Ltd.,Beijing 100070,China)

The production process of substitute natural gas(SNG)from coal includes gasification,sulfur tolerant shift,Rectisol and methanation units.In the complete methanation unit,the module value(M)of the feedstock syngas is a key parameter.The effect of M value on the composition of SNG product gas was investigated.It was found that the whole CO conversion from bulk methanation to trim methanation steps was not affected,but the whole CO2conversion declined with decrease of the M value.It is quite necessary to control the M value within a narrow range,such as 2.98-3.02.

SNG;methanation;module value;CO coversion;CO2conversion

O643.32;TQ426;TQ221.11

:A

:1001-9219(2016)05-58-05

2016-01-22;

:封志伟(1979-),学士,高级工程师,电话13811617372,电邮fengzhiwei@dtctri.com.cn。