TiO2/C催化苯酚和碳酸二甲酯合成碳酸二苯酯的研究

2016-03-20尹龙平刘一鸣王忠德

尹龙平,刘一鸣,王忠德

(1.太原理工大学化学化工学院,山西 太原 030024;2.山西省科学技术情报研究所,山西 太原 030001)

TiO2/C催化苯酚和碳酸二甲酯合成碳酸二苯酯的研究

尹龙平1,2,刘一鸣1*,王忠德1

(1.太原理工大学化学化工学院,山西 太原 030024;2.山西省科学技术情报研究所,山西 太原 030001)

采用溶胶凝胶-浸渍法制备了活性炭负载TiO2催化剂,考察了催化剂焙烧条件以及反应工艺条件对催化苯酚(PhOH)和碳酸二甲酯(DMC)酯交换法合成碳酸二苯酯(DPC)反应的影响。结果表明,550℃下焙烧4h得到的活性炭负载TiO2催化剂表现出较好的催化活性,在反应温度180℃,反应时间12h,n(DMC)∶n(PhOH)∶n(TiO2)=1∶1∶0.03条件下进行精馏反应,PhOH转化率为39.6%,DPC选择性和时空收率分别达到75.6%和0.75g/(g·h)。活性炭可以较好的稳定活性组分TiO2,催化剂回收并循环使用4次仍保持较好的催化性能。

TiO2/C催化剂;碳酸二苯酯;合成;酯交换;苯酚;碳酸二甲酯

碳酸二苯酯(DPC)可以取代剧毒的光气用于有机合成工业,例如合成聚碳酸酯(PC),是一种绿色化工原料[1,2]。采用苯酚 (PhOH)与碳酸二甲酯(DMC)通过酯交换法合成DPC是绿色的反应工艺路线,目前已替代有毒的光气法成为国内外研究的热点[3]。常用的酯交换法催化剂主要有两类:均相催化剂与非均相催化剂。其中,均相催化剂有机锡、有机钛及其复合物均具有较好的催化活性[4-6],但催化剂与产物分离比较困难。因此,开发高活性的非均相固体催化剂成为酯交换法研究的重点[7,8]。非均相催化剂主要包括Lewis酸催化剂[9]、IIIB、IVB、VB和VIB等金属氧化物[10-12]及其负载型催化剂[3,13-15]。李光兴等[9]采用 AlCl3、ZnCl2、Al2O(OAc)4和 Zn(OAc)2等Lewis酸催化剂来合成DPC,发现AlCl3具有最高的反应活性。王延吉等[16,17]制备Pb3O4-ZnO催化剂催化合成DPC,发现Pb3O4是主要活性物种,ZnO为助催化剂,n(Pb)∶n(Zn)=2,在180℃下反应8h,DPC的产率可达45.6%,选择性为42%。Yoo等[18]采用TiO2/ SiO2负载型催化剂进行DPC合成,发现在773 K的反应条件下DPC的产率大于30%,选择性达85%。Fu等[19]研究负载型MoO3、V2O5、Ga2O3、TiO2、ZrO2、PbO、CdO、CuO和Fe2O3等催化剂的酯交换性能,发现SiO2负载MoO3催化剂活性最高,但主要产物为中间产物甲基苯基碳酸酯 (MPC),DPC的选择性和产率很低。非均相催化剂的DPC收率比均相催化剂的低,如何提高其催化活性和选择性是国内外学者研究的焦点。

本论文采用溶胶凝胶-浸渍法制备出活性炭负载TiO2催化剂,利用性能优良的TiO2催化苯酚和碳酸二甲酯进行酯交换合成碳酸二苯酯,考察催化剂焙烧条件以及反应工艺条件对反应性能的影响。

1 实验部分

1.1 TiO2/C催化剂的制备

称取钛酸四正丁酯(A.R.,天津化学试剂三厂)溶解在无水乙醇(A.R.,天津化学试剂三厂)中,配制浓度为0.6mol/L的混合溶液,将120℃干燥5h的活性炭载体 (椰壳,福建试剂厂,80~100目 (149~177μm))加入到配制好的浸渍液中,控制钛酸四丁酯与载体质量比为3∶1,在搅拌状态下滴加乙醇水溶液(n(H2O)∶n(EtOH)=0.6),使钛酸丁酯和水的物质的量比达到1∶6,充分搅拌后混合液形成凝胶,在室温下静置72h,得到固体粉末,将该粉末于120℃下干燥4h,再送入N2保护管式炉中250~650℃下焙烧3~6h,得到活性炭负载二氧化钛TiO2/C催化剂。

1.2 催化剂性能评价

TiO2/C催化剂催化PhOH和DMC进行酯交换反应的性能,是在自制的催化反应精馏装置上进行评价。精馏反应釜250mL,塔板数10块,反应过程采用氮气保护。副产物甲醇与DMC形成的共沸物由塔顶排出,DMC蒸汽与PhOH蒸汽通过精馏装置回流到塔底继续进行反应。反应的起始阶段采用全回流,当塔顶温度为63.5℃时,开始采出塔顶的馏分,回流比控制为30。分析塔顶馏出液中DMC含量,补充等量DMC到反应釜中。采用GC9160气相色谱(上海欧华分析仪器厂)分析塔顶共沸物馏分与塔底产物的组成,色谱柱采用SE-30毛细管柱,FID检测,通过面积归一法进行定量。

2 结果与讨论

2.1 催化剂焙烧条件对反应性能的影响

2.1.1 焙烧温度的影响

采用溶胶凝胶浸渍法制备的TiO2/C催化剂前驱体分别在 N2保护 250℃、350℃、450℃、550℃、650℃下焙烧4h,得到的TiO2/C催化剂催化DMC与PhOH酯交换合成DPC反应的性能见图1。可以看出,催化剂制备温度从250℃增加到550℃时,PhOH的转化率、DPC的选择性和时空收率均随着催化剂焙烧温度的升高而升高,分别由250℃时的8.1%、22.2%和 0.12g/(g·h),增加到 550℃时的 39.6%、75.6%和0.75g/(g·h),PhOH的转化率增加了5倍左右,DPC的选择性和时空收率分别增加了3倍和6倍左右。而当催化剂的制备温度继续由550℃增加到650℃时,PhOH的转化率、DPC的选择性和时空收率都明显降低。这主要是由于催化剂焙烧温度在250~550℃范围内时,随着焙烧温度的增加,溶胶凝胶中的钛酸丁酯分解形成超细TiO2负载到活性炭上,形成催化活性中心;当超过550℃时,TiO2颗粒可能部分进入到体相中导致催化活性降低。

图1 焙烧温度对催化性能的影响Fig.1 Effect of calcination temperature on catalytic performance

2.1.2 焙烧时间的影响

针对TiO2焙烧时间过长容易烧结等问题,对催化剂的焙烧时间进行研究。将制备的TiO2/C催化剂前驱体在N2保护550℃下焙烧2h、3h、4h、6h、8h,制备的TiO2/C催化剂酯交换反应性能如图2所示。可以看出,焙烧时间由2h增加到4h时,PhOH的转化率、DPC的选择性及时空收率均有明显提高,分别由2h的7.2%、48.9%、0.39g/(g·h)增加到4h的39.6%、75.6%和0.75g/(g·h);焙烧时间超过4h以上时,继续延长焙烧时间,催化剂活性和选择性明显降低,说明在550℃下焙烧超过4h,催化剂中TiO2可能开始发生团聚,形成较大颗粒,影响了催化剂的活性和选择性。因此,催化剂的最佳焙烧时间位4h。

图2 焙烧时间对催化性能的影响Fig.2 Effect of calcination time on catalytic performance

2.2 反应条件对催化剂性能的影响

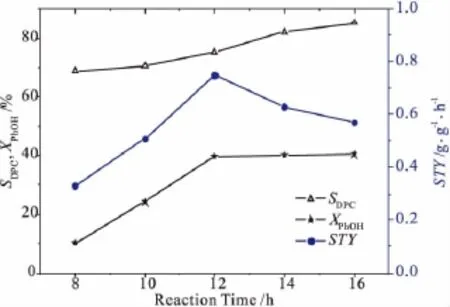

采用550℃焙烧4h制备的TiO2/C催化剂,考察了反应条件对DMC与PhOH酯交换合成DPC反应性能的影响。图3是反应时间对催化剂性能的影响结果。可以发现,反应时间8h时PhOH的转化率和DPC的时空收率均很低,分别仅为10.2%和0.33g/(g·h);延长反应时间,PhOH转化率和DPC时空收率逐渐增长,当反应时间达到12h,PhOH转化率、DPC的选择性及时空收率分别达到了39.6%、75.6%和0.75g/(g·h)。当反应时间继续由12h延长至16h时,DPC选择性随之增加,PhOH的转化率趋于平稳,而DPC的时空收率却开始下降。因此,最优酯交换反应时间为12h。

图3 反应时间对催化剂性能的影响Fig.3 Effect of reaction time on catalytic performance

反应温度对催化剂性能的影响如图4所示。可以看出,在考察的反应温度范围 140~190℃内,PhOH的转化率、DPC的选择性及时空收率呈现持续增加的趋势。反应温度从140℃到160℃时,催化剂活性有所增加但幅度不大;而从160℃增加到180℃时,PhOH的转化率、DPC的选择性及时空收率均有较大幅度的增加,分别从160℃时的13.8%、30.9%和0.24g/(g·h)升高到180℃时的39.6%、75.6%和0.75g/(g·h);继续增加至190℃时,催化剂活性增加趋势趋于平缓。

图4 反应温度对催化剂性能的影响Fig.4 Fig. 4 Effect of reaction temperature on catalytic performance

通过热力学计算可知,DMC与PhOH酯交换合成DPC反应中主反应为吸热反应,反应温度越高越有利于反应的进行,但该反应的平衡常数较小,当反应温度为180℃时,平衡常数为2.41×10-6,因此,该反应在热力学上是不利的。虽然该反应中存在的副反应在热力学上为有利的反应,但从反应产物分析来看,该反应中存在的副反应几乎没有发生,因此该反应的副反应可不予考虑。由于DMC的沸点为90.5℃,并且易与副产物甲醇形成共沸物,当反应温度太高时,操作难以控制,使DMC大量蒸出。因此,虽然该反应为吸热反应,但反应温度也不宜太高,选取反应温度为180℃。

在DMC与PhOH酯交换反应合成DPC的过程中,催化剂的加入量对反应活性的影响见图5。增加催化剂含量,可以提高反应系统中的活性组分,促使催化反应活性的提升。因此,当反应体系中催化剂用量由0.6g增加到1.0g时,PhOH转化率、DPC选择性和时空收率均有明显增加。继续增加催化剂的用量,PhOH转化率和DPC选择性均呈平稳趋势,催化剂用量为1.4g时分别为43.2%、81.9%,但DPC的时空收率却下降至0.57 g/(g·h)。说明选择合适的催化剂用量是十分必要的。

图5 催化剂用量对催化性能的影响Fig.5 Effect of catalyst amount on catalytic performance

图6是加入PhOH与DMC不同原料配比对催化性能的影响。可以看出,当n(PhOH)∶n(DMC)=1时,反应活性最佳,PhOH转化率、DPC选择性和时空收率均达到最高值,分别为 39.6%、75.6%和0.75g/(g·h)。当n(PhOH)∶n(DMC)大于1时,PhOH转化率和DPC时空收率均显著降低,这主要是由于n(PhOH)∶n(DMC)增大时,反应物料量增大,催化剂浓度降低,导致PhOH转化率和产物DPC时空收率下降;另外,增加PhOH量可以使反应中间体MPC与PhOH反应更加容易,促使DPC的选择性缓慢上升。因此,本反应合适的原料进料配比为n(PhOH)∶n(DMC)=1。

图6 PhOH与DMC原料配比对催化性能的影响Fig.6 Effect of PhOH/DMC ratio on catalytic performance

对TiO2/C催化剂进行回收循环使用,其催化性能如图7所示。可以发现,催化剂在循环使用4次过程中,PhOH转化率、DPC选择性和时空收率均没有明显降低,保持较好的催化性能。说明在TiO2/C催化剂比较稳定,在反应体系中不会发生活性组分的团聚和流失,循环使用过程中保持良好的催化活性。

图7 循环使用次数对催化剂性能的影响Fig.7 Effect of catalyst cycle times on catalytic performance

3 结论

(1)溶胶凝胶-浸渍法制备活性炭负载TiO2催化剂优化的焙烧温度和时间分别为550℃和4h。

(2)优化的反应工艺条件为:反应温度180℃、反应时间12h、原料和催化剂配比n(DMC)∶n(PhOH)∶n(TiO2)=1∶1∶0.03,在此条件下进行精馏反应,苯酚转化率为39.6%,碳酸二苯酯选择性和时空收率分别达到75.6%和0.75g/(g·h)。

(3)活性炭可以较好稳定活性组分TiO2,催化剂回收并循环使用4次仍保持较好的催化性能,表现出较好的催化稳定性。

[1]Martin C,Fiorani G,Kleij A W.Recent advances in the catalytic preparation of cyclic organic carbonates[J].ACS Catal,2015,5:1353-1370.

[2]Schaeffner B,Schaeffner F,Verevkin S P,et al.Organic carbonates as solvents in synthesis and catalysis[J].Chem Rev,2010,110:4554-4581.

[3]Tong D S,Yao J,Wang Y,et al.Transesterification of dimethyl carbonate with phenol to diphenyl carbonate over V2O5catalyst[J].J Mol Catal A,2007,268:120-126.

[4]Niu H Y,Yao J,Wang Y,et al.Transesterification of dimethyl carbonate and phenol to diphenyl carbonate catalyzed by titanocene complexes[J].Catal Commun, 2007,8:355-358.

[5]梅付名,李光兴,莫婉玲.Ti(OC4H9)4催化酯交换合成碳酸二苯酯的研究[J].化学试剂,2000,22(4):193-195.

[6]牛红英,郭海明,姚洁,等.茂钛类络合物催化碳酸二甲酯和苯酚酯交换反应合成碳酸二苯酯的研究 [J].化学学报,2006,64(12):1269-1272.

[7]Wang S L,Tang R Z,Zhang Y Z,et al.12-Molybdophosphoric acid supported on titania:a highly active and selective heterogeneous catalyst for the transesterification of dimethyl carbonate and phenol[J].Chem Eng Sci, 2015,138:93-98.

[8]Han H,Chen T,Yao J,et al.A heterogeneous catalyst for the transesterification of dimethyl carbonate and phenol to form diphenyl carbonate[J].Chin J Catal,2006,27:7-8.

[9]李光兴,梅付名,莫婉玲,等.Lewis酸催化酯交换合成碳酸二苯酯研究[J].精细化工,2000,17(3):170-172.

[10]韩华俊,陈彤,姚洁,等.煅烧温度对氧化硅负载磷钼酸铜催化剂结构及酯交换活性影响 [J].分子催化, 2006,20(6):496-499.

[11]童东绅,陈彤,姚洁,等.钒-铜复合氧化物催化碳酸二甲酯和苯酚酯交换合成碳酸二苯酯 [J].催化学报, 2007,28(3):190-192.

[12]童东绅,陈彤,胡徐腾,等.V-Cu氧化物催化碳酸二甲酯与苯酚酯交换反应[J].化工学报,2007,58(7):1746-1750.

[13]韩华俊,陈彤,姚洁,等.一种催化碳酸二甲酯与苯酚酯交换合成碳酸二苯酯的多相催化剂 [J].催化学报, 2006,27(1):7-8.

[14]Li Z H,Cheng B W,Su K M,et al.The synthesis of diphenyl carbonate from dimethyl carbonate and phenol over mesoporous MoO3/SiMCM-41[J].J Mol Catal A, 2008,289:100-105.

[15]Wang S L,Zhang Y Z,Chen T,et al.Preparation and catalytic property of MoO3/SiO2for disproportionation of methyl phenyl carbonate to diphenyl carbonate[J].J Mol Catal A,2015,398:248-254.

[16]Li Z H,Wang Y J,Ding X S,et al.Investigation on the deactivation cause of lead-zinc double oxide for the synthesis of diphenyl carbonate by transesterification[J].J Nat Gas Chem,2009,18(1):104-109.

[17]周炜清,赵新强,王延吉.酯交换法合成碳酸二苯酯用氧化铅-氧化锌催化剂的研究 [J].催化学报,2003,24 (10):760-764.

[18]Yoo K S,Lee T G,Kim J.Preparation and characterization of mesoporous TiO2particles by modified sol-gel method using ionic liquids[J].Micropor Mesopor Mater, 2005,84:211-217.

[19]Fu Z H,Ono Y.Two-step synthesis of diphenyl carbonate from dimethyl carbonate and phenol using MoO3/SiO2catalysts[J].J Mol Catal A,1997,118:293-299.

Synthesis of diphenyl carbonate from phenol and dimethyl carbonate catalyzed by activated carbon-supported TiO2

YIN Long-ping1,2,GE Chuan2,LIU Yi-ming1,WANG Zhong-De1

(1.College of Chemistry and Chemical Engineering,Taiyuan University of Technology,Taiyuan 030024,China; 2.Institute of Science and Technology Information of Shanxi,Taiyuan 030001,China)

The activated carbon-supported TiO2catalyst TiO2/C was prepared by sol-gel-impregnation method,and the effects of calcination and reaction conditions on its catalytic behaviors for synthesis of diphenyl carbonate (DPC)by transesterification of phenol(PhOH)and dimethyl carbonate (DMC)were investigated.Results show that the catalyst calcined at 550℃ for 4h exhibited excellent activity under the reaction conditions:180℃,DMC/PhOH/TiO2molar ratio of 1∶1∶0.03 and reaction time of 12h,with a PhOH conversion of 39.6%and a DPC selectivity and space time yield of 75.6%and 0.75g/(g·h),respectively.Active carbon could stabilize the active component TiO2,and the catalyst TiO2/C maintained a good catalytic performance after being reused for four times.

actived carbon-supported TiO2catalyst;diphenyl carbonate;synthesis;transesterification;phenol

O643.3;TQ426;TQ225.52

:A

:1001-9219(2016)05-06-04

2015-12-17;

:山西省基础研究计划(2015021066);

:尹龙平(1981-),男,硕士研究生,电话13613450177,电邮ylp19810706@163.com;*

:刘一鸣,副研究员,电话13994299397,电邮liuym812@163.com