塔河油田伴生气硫磺回收工艺技术

2016-03-20唐海飞韩秀芹高宇婷赵丽娜

唐海飞,韩秀芹,高宇婷,赵丽娜,宋 佳

(中国石化西北油田分公司采油二厂,新疆 库尔勒 841604)

塔河油田伴生气硫磺回收工艺技术

唐海飞,韩秀芹,高宇婷,赵丽娜,宋 佳

(中国石化西北油田分公司采油二厂,新疆 库尔勒 841604)

塔河油田伴生气为湿气,高含硫化氢、二氧化碳,为了使排放尾气达到国家环保要求,经过实验评价,最终选定了络合铁脱硫-回收硫磺工艺技术。根据工艺原理,在前期工艺的基础上完善改进了处理工艺流程,优化工艺参数,对含硫再生气、两级脱硫、脱硫剂再生、硫磺回收过程进行准确控制,对各环节气体硫化氢含量及脱硫液总铁、碱度、脱硫剂含量进行准确测定,保证回收效果,并取得了较好的经济效益。

油田伴生气;高含硫化氢、二氧化碳;络合铁;脱硫;硫磺回收;再生

塔河油田十区、十二区伴生气中含有较高的水分和重组分,并高含H2S和CO2,其中φ(C1~C3)为78.45%,φ(H2S)为3.5%(38257mg/m3),φ(CO2)为7.24%;游离水ρ(Cl-)为6897 mg/L,密度为1.0094g/cm3,pH= 6.5;依据伴生气饱和含水图表计算设计工况条件下伴生气含水量4400mg/m3,折算饱和含水率5.06%。如果将高含H2S、CO2的气体直接排放,将污染空气和自然环境,为了满足国家相关环保要求,响应中石化“碧水蓝天”工程的号召,开展了高含H2S尾气硫磺回收处理项目。伴生气物性分析检测数据见表1。

为了使排放尾气达到国家排放环保标准[1],经过实验评价,最终确定使用络合铁(MCS)脱除H2S回收硫磺产品的工艺技术。

表1 伴生气混合气样组分分析数据Table 1 Component analysis data of associated gas mixed gas samples

1 工艺原理与流程

1.1 工艺原理

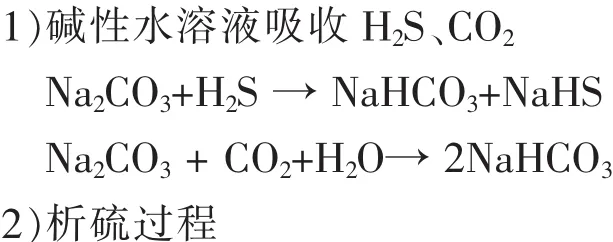

络合铁脱硫工艺是一种液相氧化-还原除硫工艺[2],反应的催化剂为铁,该工艺采用一定浓度的碱性溶液吸收H2S,H2S气体与溶液中的碱发生反应生成HS-离子 ,HS-离子再与络合态三价铁离子发生氧化-还原反应,三价铁离子被还原生成二价铁离子,HS-离子被氧化生成单质硫,最终成为硫磺。再生过程中,低价态的铁离子与空气中的氧气充分接触,被氧化成高价态铁离子,氧化性能得以恢复,再生溶液通过循环利用,不断的吸收H2S气体[3,4,8]。其主要反应如下:

使用的MCS脱硫剂,它是由脱硫剂、稳定剂、硫磺改性剂、铁盐等组成。其中,脱硫剂与气体中H2S反应生成硫磺,稳定剂与脱硫剂混合使用增加溶液的稳定性,硫磺改性剂主要改善硫颗粒的粘度和表面张力,精制亚铁盐为氧化还原剂将硫离子转换为单质硫[5]。

1.2 工艺流程

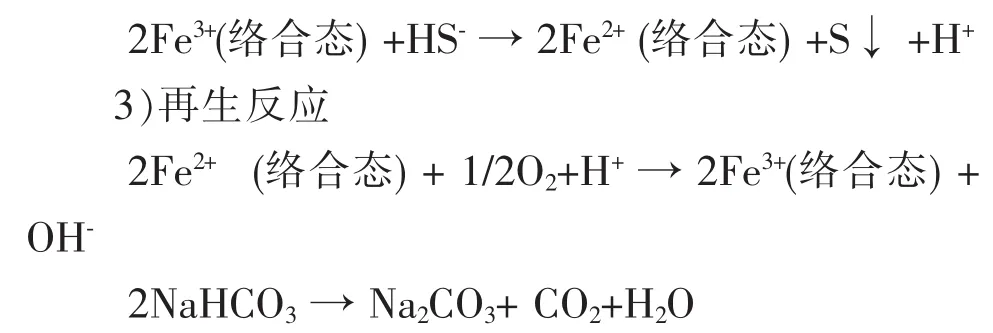

高含H2S伴生气进站后经过MDEA吸收塔脱硫[6],形成含硫富液,富液经过流程处理后形成含硫原料气,原料气被络合铁脱硫液自吸进入预吸收塔上部,气液两相在喷射器内混合,接触面积不断更新和增加,气液混合物进入预吸收塔下部分离段,分离液滴后的气相进入二级吸收塔,经喷淋段和填料层两个阶段充分吸收后,脱除了H2S的再生气送入排放总管放空。

两座吸收塔中形成的络合铁含硫富液,分别从预吸收塔和二级吸收塔的底部流出,在富液槽中汇集,由富液泵打入再生槽顶部的喷射器,与自吸流入喷射器的空气充分混合,反应后进入再生槽,在再生槽内继续氧化再生,恢复氧化性能,再生贫液从再生槽上部流入贫液槽,经贫液泵增压送入预吸收塔、二级吸收塔循环利用,当贫液槽内络合铁脱硫剂性能指标不合格时,再由地下槽内已配制好的络合铁脱硫剂溶液进行补充。

再生槽顶部的环形空间内悬浮着析出的硫单质,通过溢流进入硫泡沫槽,再经硫泡沫泵送入过滤机进行过滤处理,最后硫磺膏装桶。

图1 硫磺回收工艺流程Fig.1 Sulfur recovery process

2 工艺控制

2.1 设备运行参数控制

结合前期脱硫工艺,建成一套络合铁脱除H2S回收硫磺产品的再生气处理装置,从胺液脱硫系统再生的酸气进装置压力为0.15~0.18MPa,温度为45~55℃,流量约为650m3/h,预脱硫塔和二级吸收塔的吸收压力为0.15~0.18MPa,吸收温度为40℃;再生槽的再生温度为40℃,压力为大气压,溶液循环流量为600m3/h。根据再生温度的要求和站内实际运行情况,站内设换热器为硫磺回收系统提供热源,保证再生温度和脱硫反应的正常进行。

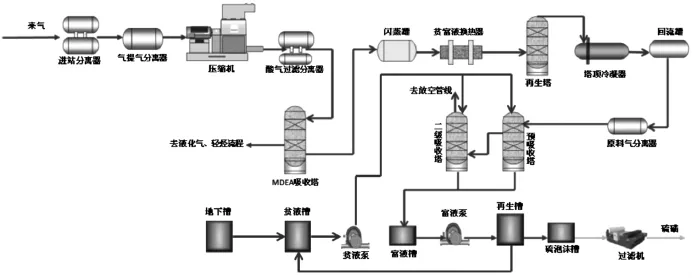

2.2 工艺气液指标控制

为了保证整个回收工艺各环节平稳有效的运行及尾气排放符合环保标准,在生产过程中须定时对再生气、一级脱硫器、净化气中的硫化氢含量及预吸收塔、二级吸收塔、贫液中总铁、碱度、脱硫剂含量进行测定[7]。具体指标要求详见表2。

表2 项目指标控制明细Table 2 Control details of project indexes

2.2.1 气体硫化氢含量测定

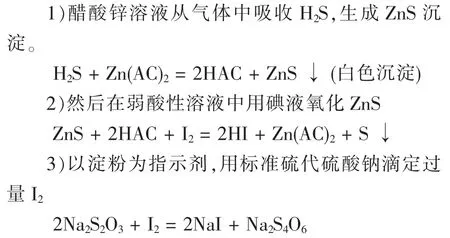

气体中H2S含量测定按照碘量法进行,具体原理如下:

根据消耗的碘可算出H2S含量。

若原料气H2S含量很高,可用针管取气注入预先准备好的装有醋酸锌溶液(w=2%)约50mL的抽取过真空的具塞锥形瓶中(负压吸收)。若原料气H2S含量约几百毫克每立方米,可用2只分别预先装有醋酸锌溶液约50mL的直管吸收瓶串联后接湿式流量计取气,取下吸收瓶用蒸馏水反复清洗后注入具塞碘量瓶中。再加10mL的I2液(0.1mol/L),1∶4盐酸数滴,摇匀,水封,暗处静置3~5min,用Na2S2O3滴定近终点加淀粉指示剂(0.5%),滴定至蓝色消失。

2.2.2 铁含量的测定

配制0.1mg/mL的Fe标准溶液,将一组100mL容量瓶,依次加入 Fe标准液 0、0.5、1.0、2.0、3.0、4.0、5.0mL,测定其吸光度A。以铁的毫克数为横坐标,以其相应的吸光度为纵坐标绘制标准曲线。

1)总铁的测定:在100mL容量瓶中加乙酸-乙酸钠缓冲溶液5mL,按总铁大概含量取样。加抗坏血酸溶液 (w=5%)5mL与邻菲啰啉溶液 (ρ=5g/L) 2mL,用蒸馏水稀释至刻度,摇匀。配制空白相似液。用分光光度计于波长λ=510nm处比色,调空白液吸光度为零,得样品吸光度。

2)二价铁的测定:在100mL容量瓶中加乙酸-乙酸钠缓冲溶液5mL,按二价Fe大概含量取样,加邻菲啰啉溶液(ρ=5g/L)2mL,用蒸馏水稀释至刻度,摇匀。同总铁,用分光光度计于波长λ=510nm处进行比色,得到吸光度。从标准曲线上查得溶液中的Fe毫克质量含量,最后计算质量浓度(g/L)。

2.2.3 碱度的测定

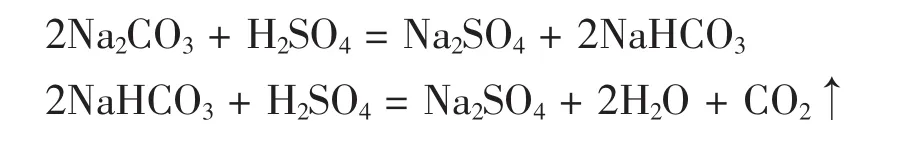

用酸标准溶液滴定法测定碱度:

配制C(1/2H2SO4)=0.1mol/L的硫酸标准溶液,采用双指示剂滴定法:吸取经过滤后的脱硫溶液2mL于锥形瓶中,加约100mL蒸馏水,加2滴质量分数1%的酚酞指示剂,用硫酸标准溶液滴定至红色消失,再加入2滴质量分数0.1%的溴甲酚绿指示剂,继续用硫酸标准溶液滴定至溶液呈亮绿色。

2.2.4 脱硫剂的测定

该类脱硫剂可以和大量金属离子形成稳定的络合物,因此采用回滴法,即加入过量的硝酸铋,以二甲酚橙为指示剂,在强酸性溶液中,以EDTA回滴过量的Bi3+。

取脱硫液1mL,放入200mL烧杯中,加2mol/L的氢氧化钠溶液5mL,加5mL双氧水,微热,过滤除去氢氧化铁沉淀,用蒸馏水洗涤沉淀,滤液用1∶3硝酸调pH值为2~4,加入15mL硝酸铋标准溶液(0.05mol/L),用1mol/L碳酸氢钠调节溶液pH值为1.5左右,加入2滴质量分数0.2%的二甲酚橙指示剂,以EDTA标准溶液(0.05mol/L)滴定至紫红色转变为黄色(红色刚好全部退掉)。

3 效果分析

络合铁-硫磺回收脱硫工艺经过现场使用取得了如下效果:

(1)脱硫率在99%左右,尾气ρ(H2S)<20mg/m3,回收的硫磺纯度在96%以上,获得了较好的经济效益;

(2)具有反应吸收快、易恢复再生、硫脱除率高等特点;

(3)溶液中加入稳定剂及硫磺改性剂后,增强了铁离子的稳定性,使硫单质更容易上浮,脱硫溶液的消耗量和副反应率都很低,取得了很好的工业使用价值;

(4)CO2含量较高的气体使用络合铁脱硫工艺具有很高的效率;

(5)工艺形成的单质硫混悬状液体,能较为顺利的通过填料,降低阻力,保持压力;

(6)脱硫液中悬浮硫含量上升较快,在再生槽形不成有效的硫磺泡沫浮选层,降低了硫磺回收率;

(7)由于溶液中存在大量的气体,与溶液迅速发生作用,形成了气-液-固三相悬浮物,生成了极小的单质硫颗粒,这些颗粒附着在溶液中的气泡上升到液体表面,形成了硫磺泡沫,从而阻碍了硫的完全沉降与回收,使得过滤较为困难;

(8)单质硫和硫氢根离子长时间在溶液中出不来,会被反复氧化,最终形成硫酸根离子,腐蚀系统设备;

(9)针对性的检测技术能够准确快速的掌握处理现状,及时调整,保证脱硫效果。

4 结语

络合铁法脱硫技术具有工艺简单,脱硫效率高、检测简单快速、环保、无毒、无污染、脱硫剂廉价易得等优点。在国家环保要求日益严格的情况下,应用绿色、高效、低成本的工艺将成为主流,因此,络合铁脱硫工艺具有广阔的发展和运用前景。

[1]常宏岗,游国庆,陈昌介,等.川渝地区硫磺回收工艺应用现状与改进措施 [J].西南石油大学学报 (自然科学版),2011,33(1):156-159.

[2]张伍,何金龙,常宏岗,等.络合铁法液相氧化还原脱硫技术应用现状与前景分析[J].石油与天然气化工,2008 (S1):130-133.

[3]罗莹,朱振峰,刘有智.络合铁法脱H2S技术研究进展[J].天然气化工·C1化学与化工,2014,39(1):88-94.

[4]尚海茹,刘有智,于永.络合铁法脱除硫化氢技术的发展[J].天然气化工·C1化学与化工,2010,35(1):71-75.

[5]肖九高,杨建平,郝爱香.国外络合铁法脱硫技术研究进展[J].化学工业与工程技术,2003,24(5):41-43.

[6]李勇.塔河油田含硫伴生气脱硫工艺[J].油气田地面工程,2010,29(8):57-58.

[7]刘有智,尚海茹,潘红霞.铁基脱硫剂中络合铁浓度的测定方法研究[J].天然气化工·C1化学与化工,2010,35(4):75-78.

[8]陈志伟.络合铁法脱硫的利与弊 [J].化学设计通讯, 2014,40(3):7-9.

Associated gas sulfur recovery process of Tahe oilfield

TANG Hai-fei,HAN Xiu-qin,GAO Yu-ting,ZHAO Li-na,SONG Jia,

(Oil Production Plant No.2 of Sinopec Northwest Oilfield Branch Company,Korla 841604,China)

The associated gas of Tahe oilfield is a wet gas containing abundant hydrogen sulfide and carbon dioxide.To meet the national environmental protection requirements for exhaust emissions,the chelated iron desulfurization-sulfur recovery technology has been recommended based on experimental evaluation.According to the process principles,the treatment process has been refined and improved on the basis of previous technology.Accurate control can be achieved in the measurement process of sulfurcontaining regeneration gas,two stage desulfurization,desulfurizer regeneration and sulfur recovery,and the concentrations of hydrogen sulfide,total iron,alkalinity and desulfurizer are measured accurately to ensure the recovery effect.A good economic profit has been obtained from it.

associated gas;hydrogen sulfide and carbon dioxide-rich;chelated iron;desulfuration;sulfur recovery;regeneration

TE64;TQ125.116

:B

:1001-9219(2016)04-66-04

2015-08-27;

:唐海飞(1987-),男,本科,现从事原油质量控制及油田化学研究工作, 电话18196290599,电邮361916146@qq.com。