醋酸乙酯加氢制乙醇催化剂成型工艺研究

2016-03-20谢倩倩余铭程刘学武

谢倩倩,余铭程,刘学武

(大唐国际化工技术研究院有限公司,北京 100070)

开发应用

醋酸乙酯加氢制乙醇催化剂成型工艺研究

谢倩倩,余铭程,刘学武

(大唐国际化工技术研究院有限公司,北京 100070)

对醋酸乙酯加氢制乙醇催化剂的成型工艺条件展开了系统的研究。通过采用BET、XRD对催化剂进行表征分析,测定催化剂侧压强度和对催化剂进行性能评价,考察了催化剂成型过程中粘合剂种类、粘合剂添加量、水粉比、干燥温度、焙烧温度以及成型催化剂尺寸对催化剂性能的影响。最优成型条件确定为:粘合剂为硅溶胶,粘合剂添加量w=20%,水粉比为1.4,干燥温度为130℃,焙烧温度为450℃,成型催化剂尺寸为φ2.0mm的圆柱形。成型的催化剂在250℃、2.5MPa、空速2.0h-1、氢酯比60的适宜反应条件下,醋酸乙酯转化率达99.4%,乙醇选择性达99.3%。

醋酸乙酯;加氢;乙醇;催化剂;成型

乙醇是一种重要的基础工业原料,被广泛应用于食品、化工、医药等诸多领域。乙醇的另一大用途是用作汽车燃料,它既是一种清洁能源,又是一种良好的汽油增氧剂和辛烷值调和组分。我国乙醇市场需求逐年增加,市场潜力巨大[1,2]。同时我国醋酸产能严重过剩且市场需求增长缓慢,从2008年到现在我国醋酸价格一直低位徘徊,亟需开发有竞争力的醋酸下游产品[3]。醋酸直接加氢及醋酸酯化加氢制备乙醇技术越来越受到人们的重视。醋酸酯化加氢制乙醇反应条件温和,使用廉价的铜基催化剂,产品分离耗能低,设备材质要求低,避免大规模使用耐腐蚀性设备,成本较低[2,4]。

醋酸酯加氢制乙醇使用的铜基催化剂属于脆性材料,成型过程存在较大的难度,需要大量的实验探索和研究。前期工作中已确定了醋酸酯加氢制乙醇催化剂的物料配比[5],本文对该催化剂的成型工艺条件展开了系统地研究,考察了催化剂成型过程中粘合剂种类、粘合剂添加量、水粉比、干燥温度、焙烧温度以及成型催化剂尺寸6个挤出成型条件对催化剂性能的影响,确定了最优成型条件。采用BET、XRD等表征手段对不同成型条件下获得的成型催化剂进行了分析,并测定其侧压强度,进一步为成型条件的优化提供了理论依据。

1 实验部分

1.1 实验原料及设备

Cu/SiO2催化剂原粉为实验室自制;醋酸乙酯为分析纯,购自国药集团化学试剂北京有限公司;实验使用的气体均购自北京亚南气体科技有限公司;硅溶胶购自青岛海洋化工有限公司;铝溶胶为实验室自制。

用于催化剂成型的设备包括:高速混合机(SHR-10A型),购自张家港市亿利机械有限公司;柱塞式挤出机,实验室自制;电热鼓风干燥箱(FXB101-3型),购自上海树立仪器仪表有限公司;马弗炉(SX-G30103型),购自天津市中环实验电器有限公司。

1.2 成型催化剂的制备

称取一定质量的催化剂原粉和一定质量配比的去离子水、粘合剂,在常温下经高速混合机进行充分捏合,捏合成团后使用柱塞式挤出机挤压成型。将挤出成型后的圆柱状催化剂在一定温度下经过一定时间烘干干燥,然后在一定温度下焙烧4h,即得成型催化剂。

1.加强后期管理,保证课程的延续性。视频源文件需保存完整,并可实现编辑、修改、扩展等制作要求。各专业的教学内容随着时间推移,需要不断更新。如果重新录制已有课程,需投入大量的人力、物力,且耗时较多[7]。因此,在源文件基础上进行编辑、修改,可有效降低成本,并可随时进行不同格式、时长的转换与剪辑,使课程呈现多样化,适应多种终端学习,以提高学生的自主学习兴趣与学习效率。

1.3 催化剂性能评价方法

利用微型固定床催化剂评价装置对催化剂性能进行评价。管式反应器长1000mm,内径20mm。称取一定质量的催化剂,装入管式反应器中,催化剂床层上下两端装填石英砂。将催化剂在氢氮混合气氛中还原,醋酸乙酯由高压计量泵打入预热器进行汽化,氢气由高压质量流量计控制并计量其流量进入反应器,调节反应温度和压力等条件,进料开始实验。产物经循环水冷凝器冷却后收集,间歇取出冷凝后的液相产物,使用华爱GC9560气相色谱FID检测器进行分析,校正归一化法进行结果计算,气相产物放空。

1.4 催化剂表征

采用上海黄海药检仪器有限公司生产的YPD-200C型片剂硬度测定仪对催化剂侧压强度进行测试。

采用美国康塔全自动气体吸附仪 Quantachrome AutosorbⅠ对催化剂进行比表面积及孔结构测试(BET)。

采用荷兰PaNalytical公司X’Pert Pro MPD X-射线衍射仪(XRD)对样品的晶相进行测试。

2 结果与讨论

2.1 粘合剂种类的确定

催化剂成型过程中,粘合剂的加入对成型催化剂的物理化学性能会有较大影响,如成型催化剂的强度、孔结构、催化性能等。本文选用中性粘合剂硅溶胶和酸性粘合剂铝溶胶两种粘合剂来考察二者对成型催化剂性能的影响,以只加入适量去离子水的成型催化剂作为对照,按质量配比为20.0%的量分别加入。从图1可以看出,在相同的反应条件下,加入硅溶胶的成型催化剂的活性远高于加入铝溶胶的成型催化剂。铝溶胶的加入,使得表面铜原子数目减少,CuO晶粒的分散度降低,此外,铝溶胶促使乙醇脱水反应的发生,导致产物乙醇选择性大大降低[11]。与此同时,测定成型催化剂侧压强度,只加水的成型催化剂侧压强度为23.8N/cm,加入硅溶胶的为76.3N/cm,加入铝溶胶的为121.5N/cm。但综合考虑催化剂活性,选择硅溶胶作为催化剂成型的粘合剂。

图1 不同粘合剂对成型催化剂性能的影响Fig.1 Effect of adhesives on performance of shaped catalysts

2.2 硅溶胶添加量的确定

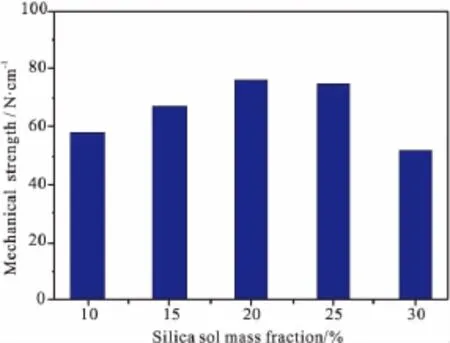

硅溶胶添加量对成型催化剂的强度有较大影响,此外,添加量也会影响成型催化剂中CuO晶粒的分散度,从而影响催化性能[12,13]。从图2可知,在相同的加氢反应条件下,当硅溶胶添加量w=20%.时,成型催化剂表现出较高的催化活性。该配比条件下,当空速从1.0h-1升高到3.0h-1时,醋酸乙酯转化率大于98.4%,平均值为99.2%;产物乙醇选择性从98.3%升高到99.6%,平均值为99.2%。由图3可知,成型催化剂中硅溶胶添加量w=20%.时,其侧压强度达到最大值76.3N/cm。添加量w=30%的成型催化剂的侧压强度最低,为51.9N/cm。综上,硅溶胶的最佳添加量w=20%。

图2 硅溶胶添加量对成型催化剂性能的影响Fig.2 Effect of silica sol amount on performance of shaped catalysts

图3 硅溶胶添加量对成型催化剂强度的影响Fig.3 Effect of silica sol amount on strength of shaped catalysts

2.3 水粉比的确定

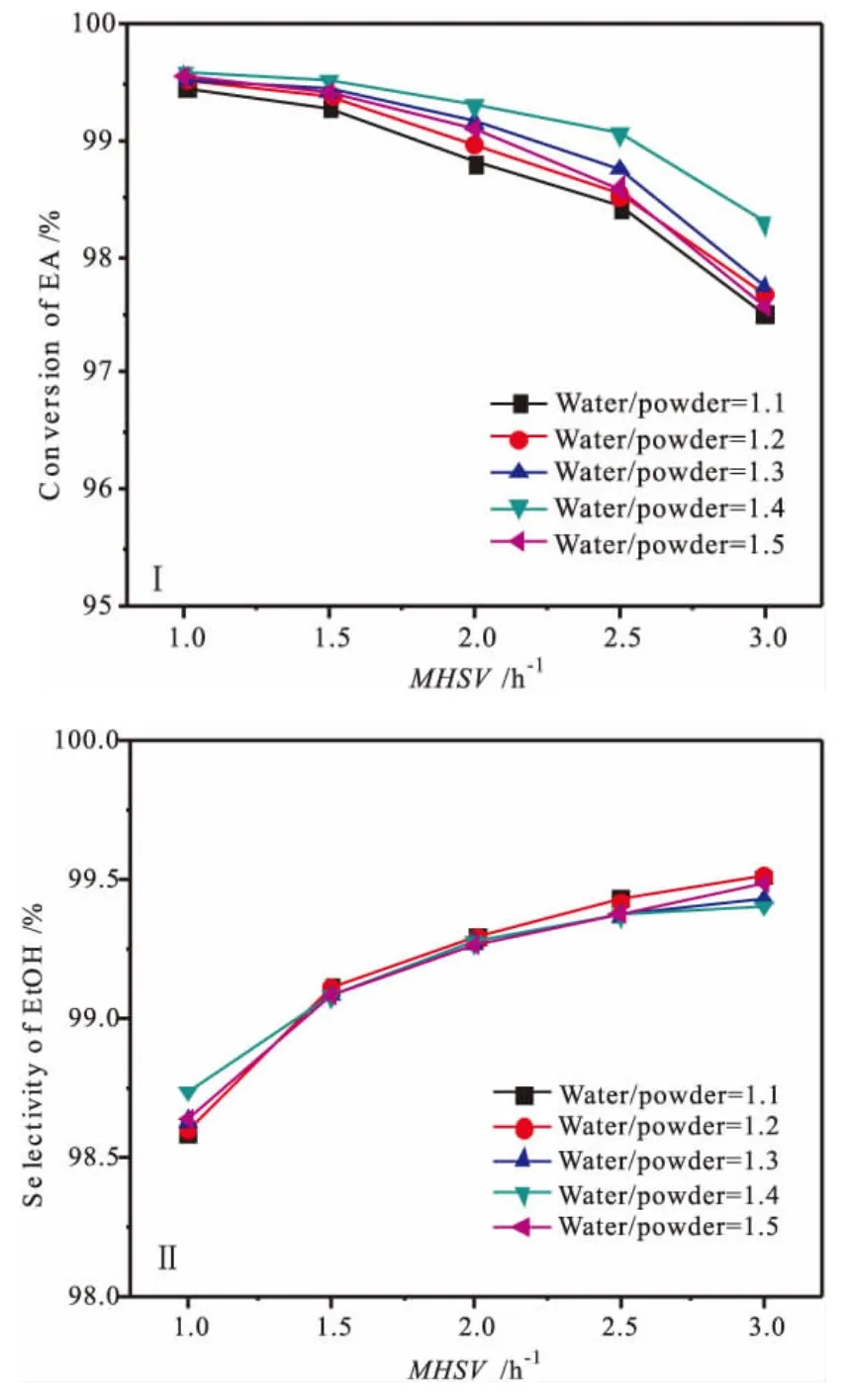

催化剂原粉的含水量以水/干粉的质量比(简称水粉比)表示,水粉比是影响成型催化剂机械强度的关键因素之一。水粉比过低,会增加挤出压力,成型艰难,降低挤出速度;反之,物料过于稀软,容易打滑,挤出困难,制得的成型物极易变形,无法得到理想的成型催化剂。将水粉比不同的成型催化剂进行活性评价实验,从图4可知,当水粉比为1.4时,成型催化剂表现出较高的活性,醋酸乙酯转化率平均值为99.2%,乙醇选择性平均值为99.2%。水粉比为1.3时,成型催化剂的活性仅次于水粉比为1.4的成型催化剂,而水粉比为1.1的催化活性较差。

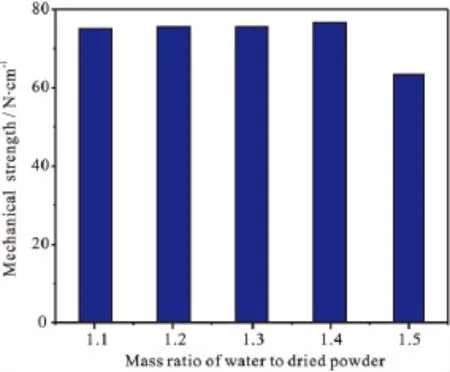

由图5可知,当水粉比从1.1增加到1.4时,成型催化剂的侧压强度缓慢增大,继续增加水粉比,成型催化剂的侧压强度降低,当水粉比为1.4时,成型催化剂的侧压强度最大,为76.6 N/cm。当水粉比增加到1.5时,成型催化剂的侧压强度明显降低,为63.4 N/cm。综合考虑成型催化剂的催化性能和机械强度,该催化剂成型时最优的水粉比为1.4。

图4 水粉比对成型催化剂性能的影响Fig.4 Effect of water/dried powder mass ratio on performance of shaped catalysts

图5 水粉比对成型催化剂强度的影响Fig.5 Effect of water/dried powder mass ratio on strength of shaped catalysts

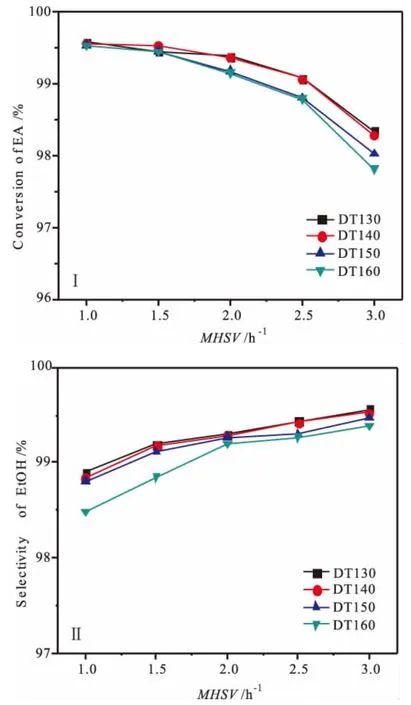

2.4 干燥温度的确定

成型催化剂的干燥过程属于物理过程,是脱除固体催化剂中水分的过程,干燥温度的不同会对成型催化剂的结构和性能产生影响。醋酸酯加氢制乙醇的催化剂属于介孔固体酸催化剂,具有大量的微小孔道。刚挤出成型待干燥的条状催化剂存在着内部高、外部低的水分分布梯度,不同干燥温度下成型催化剂中水分蒸发速率不同,从而导致成型催化剂形成不同的孔结构,影响其活性。如图6所示,相同的反应条件下,成型催化剂的活性随着干燥温度的升高而降低,对于干燥温度为130℃和140℃的成型催化剂,二者的催化活性较接近,空速从1.0h-1升高到3.0h-1,二者对应的醋酸酯转化率在98.3%~99.6%之间波动,乙醇选择性在98.8%~99.5%之间变化。

实验还同时测定了成型催化剂侧压强度。当干燥温度从130℃升到160℃,成型催化剂侧压强度变化不大,130℃、140℃、150℃、160℃下干燥的成型催化剂侧压强度分别为 66.6N/cm、66.7N/cm、68.4N/ cm、68.0N/cm。

表1 经不同干燥温度干燥的成型催化剂BET测试结果Table 1 BET data of shaped catalysts dried at different temperatures

图6 干燥温度对成型催化剂性能的影响Fig.6 Effect of drying temperature on performance of shaped catalysts

对不同干燥温度下得到的成型催化剂进行BET表征,如表1所示,随着干燥温度的升高,获得的成型催化剂的比表面积随之减小,同时孔径则随之增大。综上所述,干燥温度为130℃的成型催化剂比表面积较大,孔径较小,而且具有较高的催化活性,故催化剂成型过程中最佳的干燥温度为130℃。

2.5 焙烧温度的确定

焙烧过程是催化剂成型过程中不可缺少的关键步骤之一。干燥后的催化剂经高温焙烧过程,可以分解掉催化剂中的易挥发组分,有利于催化剂催化性能的稳定。对于酯加氢铜基催化剂来说,焙烧温度会影响活性组份金属铜与载体之间的相互作用,通常焙烧温度越高,催化剂的活性越高,加氢反应越容易进行,但是,焙烧温度的增加,会使得CuO晶粒长大,导致烧结现象的发生,使得催化剂的活性位减少,活性降低。

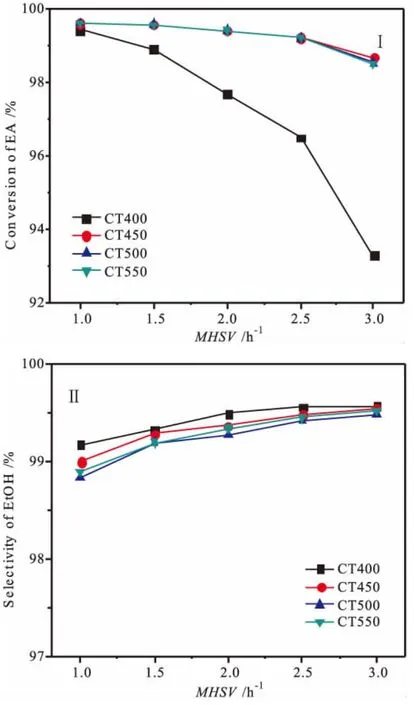

如图7所示,经400℃焙烧后的成型催化剂,乙醇选择性略高,但是醋酸酯转化率较低,故该成型催化剂的活性相对较差。当焙烧温度升高到450~550℃时,获得的成型催化剂均表现出较高的催化活性,且对应的醋酸酯转化率和产物乙醇选择性较相近,重时空速在1~3h-1范围内,醋酸酯转化率均在98.5%以上,乙醇选择性均在98.8%以上。

图7 焙烧温度对成型催化剂性能的影响Fig.7 Effect of calcination temperature on performance of shaped catalysts

实验中同时测定了焙烧温度对成型催化剂侧压强度的影响。当焙烧温度从400℃升到550℃,成型催化剂侧压强度随之增大,400℃、450℃、500℃、550℃下干燥的成型催化剂侧压强度分别为60.9N/ cm、68.2N/cm、69.1N/cm、69.5N/cm。可能的原因是,焙烧温度的升高使得催化剂内金属组分与载体SiO2之间的相互作用力增强。

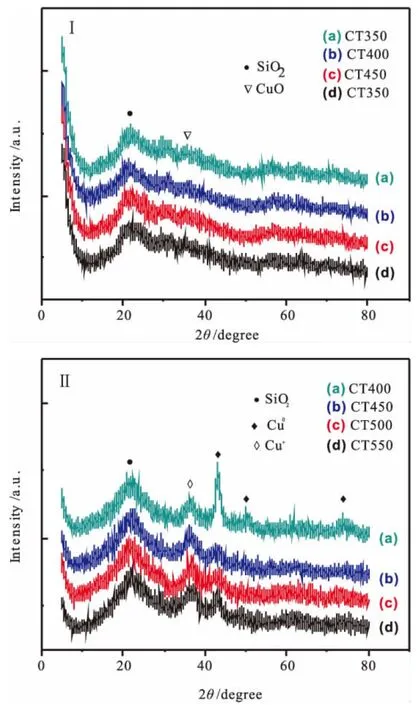

图8(I)显示出不同焙烧温度焙烧后未还原活化的成型催化剂的XRD图,4个条件下制得的成型催化剂均在2θ=22.0°左右出现了一个峰型较宽的弥散峰,这是SiO2的特征峰。2θ=35.6°附近有一个较小的鼓包,这是活性组份CuO的衍射峰,但不明显,说明成型催化剂中CuO晶粒度足够小,属于微晶且分散度较好。图8(II)为不同焙烧温度焙烧、还原活化后成型催化剂的XRD图,谱图中除了SiO2的特征峰外,分别在2θ=43.3°、50.4°和74.1°附近出现了Cu0的特征峰,并在2θ=36.5°左右出现了Cu2O的特征峰,这说明催化剂中活性组份CuO部分还原成Cu0,部分还原成Cu+。Cu0和Cu+同为活性中心,二者之间相互协同作用[14,15]。焙烧温度从400℃升高到550℃,XRD谱图中2θ=50.4°和74.1°附近Cu0的特征峰消失,2θ=43.3°处Cu0的特征峰峰高明显降低,2θ=36.5°左右Cu2O的特征峰有所增强。整体来看,CT450、CT500和CT550三种成型催化剂的XRD谱图相近。综上所述,综合考虑催化剂活性、焙烧可行性及经济性,确定了该成型催化剂的最优焙烧温度为450℃。

图8 经不同焙烧温度焙烧的成型催化剂XRD图Fig.8 XRD patterns of shaped catalysts calcinied at different temperatures

2.6 成型尺寸的确定

图9 成型尺寸对成型催化剂性能的影响Fig.9 Effect of shaped catalyst size on its performance

通常,实验室所使用催化剂都是几十目,而工业催化剂的粒度要达到几毫米,在这个变化过程中,内扩散的影响是不可忽略的。一般情况下,成型催化剂颗粒直径越小,催化活性越好;颗粒直径越大,内扩散影响趋于严重,但是也要综合考虑成型催化剂的作用机理。如图9所示,在相同的重时空速下,随着成型催化剂颗粒直径的增加,醋酸乙酯转化率降低,且空速越大,醋酸乙酯转化率下降越明显,产物乙醇选择性也随成型催化剂尺寸的增大而降低。对于φ1.5mm和φ2.0mm的成型催化剂颗粒催化性能较接近,在质量空速为1~3h-1条件下,醋酸乙酯转化率均在98.9%以上,乙醇选择性平均在99.4%以上。

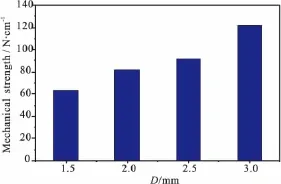

如图10所示,成型催化剂的侧压强度随着催化剂颗粒尺寸的增大而增强,φ1.5mm的催化剂颗粒的侧压强度为63.2N/cm,φ2.0mm的催化剂颗粒的侧压强度为82.0N/cm,φ2.5mm的催化剂颗粒的侧压强度为91.7N/cm,φ3.0mm的催化剂颗粒的侧压强度为121.8N/cm。综合考虑成型催化剂的催化性能和强度,对于小试实验所用固定床反应器评价使用催化剂的最佳直径为2.0mm,对于放大试验可考虑使用直径稍大的成型催化剂。

图10 成型尺寸对成型催化剂强度的影响Fig.10 Effect of shaped catalyst size on itsstrength

2.7 最优成型工艺条件制得催化剂的性能考察

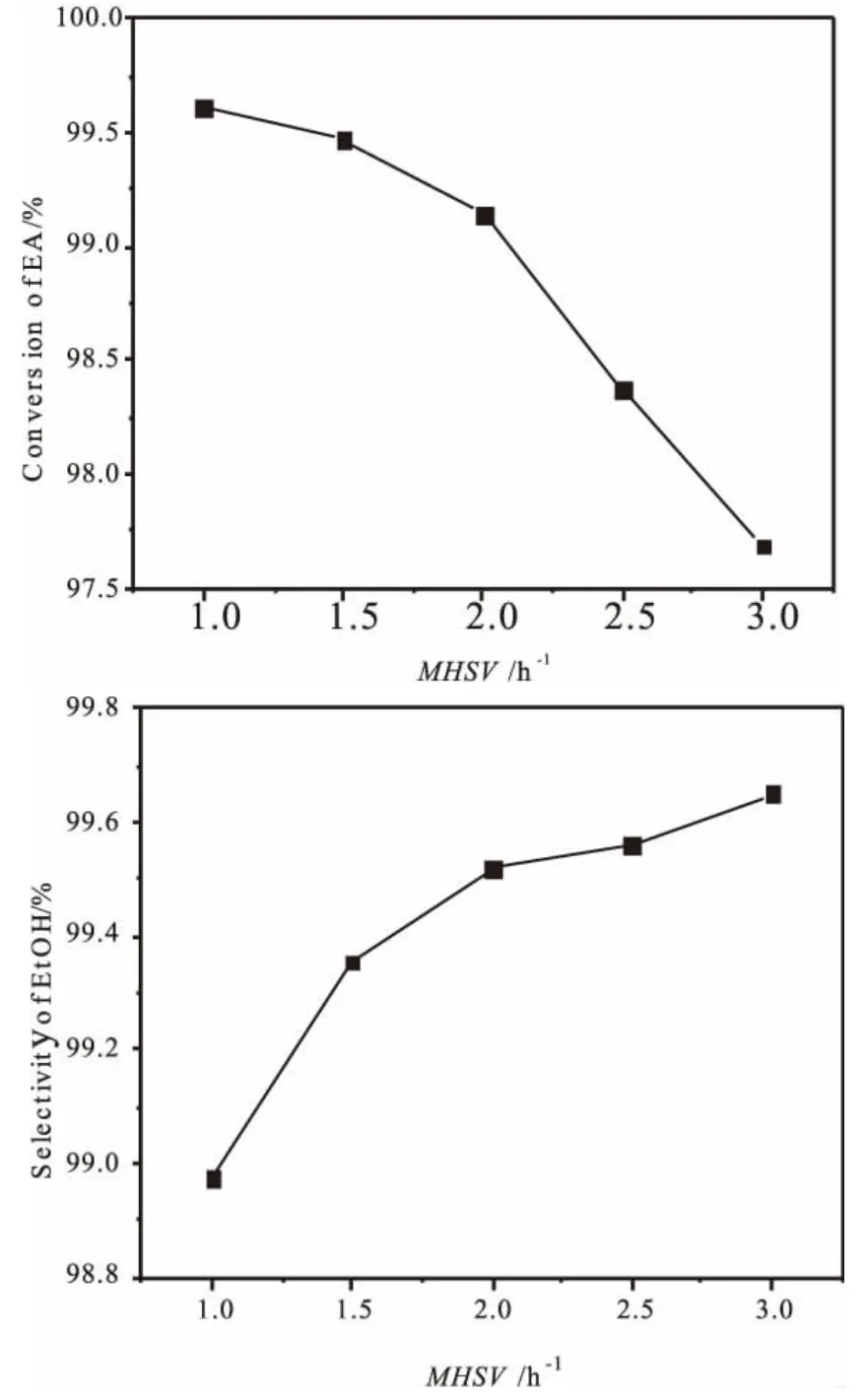

图11 最优成型工艺制得催化剂的活性评价结果Fig.11 Performance of the catalyst shaped in optimum conditions

综上所述,最优成型条件为:粘合剂为硅溶胶,粘合剂添加量w=20%,水粉比为1.4,干燥温度为130℃,焙烧温度为 450℃,成型催化剂尺寸为φ2.0mm的圆柱形。如图11所示,在 250℃、2.5MPa、空速2.0h-1、氢酯比60的反应条件下,对最优成型工艺条件下获得的成型催化剂进行活性评价,结果表明,醋酸乙酯转化率达99.4%,乙醇选择性达99.3%。

3 结论

适当的成型条件可使醋酸乙酯制乙醇催化剂的强度、孔结构和活性达到最佳。适宜的干燥温度能改善催化剂的比表面积和孔结构;适宜的焙烧温度不仅有利于形成微晶增加催化剂强度,也能促使活性中心Cu0和Cu+比例适当,使得成型催化剂表现出更高的活性。通过催化剂活性评价实验,XRD、BET表征以及强度测定综合考虑得出催化剂的最优成型条件:粘合剂为硅溶胶,粘合剂添加量为w= 20%,水粉比为1.4,干燥温度为130℃,焙烧温度为450℃,成型催化剂尺寸为φ2.0mm的圆柱形。

最优成型工艺条件获得的催化剂在适宜反应条件下,醋酸乙酯转化率达99.4%,乙醇选择性达99.3%。表明,所研制的成型催化剂具有较高的催化性能,为接下来的工业放大奠定了基础。

[1]李振宇,黄格省,杨延翔,等.燃料乙醇生产技术路线分析及产业发展建议[J].现代化工,2011,31(8):1-5.

[2]王宏涛,吕建宁,吕 静,等.煤制乙醇技术的研究及开发应用进展[J].煤化工,2014,42(4):3-8.

[3]凌晨,唐丽.醋酸直接加氢制乙醇工艺及经济性分析[J].天然气化工·C1化学与化工,2013,38(2):60-62.

[4]王彪,王熙庭,徐国辉.醋酸和醋酸酯加氢制乙醇技术进展[J].天然气化工·C1化学与化工,2013,38(3):79-83.

[5]李春启,余铭程,朱媛媛,等.用于醋酸酯加氢制乙醇的催化剂及其制备方法与应用[P].CN:201310000510.4,2013.

[6]吴路平,王科,陈鹏.醋酸酯加氢制乙醇技术进展[J].乙醛醋酸化工,2013,(10):13-16.

[7]王保明,李玉江,王东辉,等.一种醋酸酯生产乙醇并选择性联产 2-丁醇的工艺及其配套工艺系统 [P].CN:102659513B,2014.

[8]宗弘元,涂云宝,陈仕萍,等.醋酸甲酯加氢制乙醇催化剂工业侧线试验[J].工业催化,2015,23(3):234-238.

[9]苏玉蕾,何丰,李华波.催化剂成型工艺及技术研究[J].工业催化,2013,21(4):11-15.

[10]吴东方.固体催化剂机械强度的基础研究[D].天津:天津大学,2002.3

[11]Thomas D J,Wehrli J T,Wainwright M S,et al.Hydrogenolysis of diethyl oxalate over copper-based catalysts[J].Appl Catal A,1992,86:101-114.

[12]魏秀萍,李军,崔凤霞,等.影响沸石分子筛催化剂强度因素的探讨[J].精细石油化工,2000,17(4):36-38.

[13]田华,陈连喜,刘全文.硅溶胶的性质、制备和应用[J].国外建材科技,2007,28(2):8-12.

[14]Gong J L,Yue H R,Zhao Y J,et al.Synthesis of ethanol via syngas on Cu/SiO2catalysts with balanced Cu0-Cu+sites[J].J Am Chem Soc,2012,134:13922-13925.

[15]Zhu Y,Kong X,Cao D,et al.The rise of calcination temperature enhances the performance of Cu catalysts:Contribution of support[J].ACS Catal,2014,4:3675-3681.

Investigation of shaping process of the catalyst for hydrogenation of ethyl acetate to ethanol

XIE Qian-qian,YU Ming-cheng,LIU Xue-wu

(DATANG International Chemical Technology Research Institute Co.,Ltd.,Beijing 100070,China)

The process conditions for extrusion shaping of the catalyst for hydrogenation of ethyl acetate (EA)to ethanol were studiedsystematically.The effects of adhesive type,adhesive proportion,water proportion,drying temperature and calcination temperature on catalytic performance of the catalyst were investigated by characterizing the catalysts using BET and XRD,measuring the strength of catalysts and evaluating their catalytic performances.The optimum shaping conditions were determined as follows:silica sol as bonding agent,silica sol proportion of 20%by mass,the mass ratio of water to dried powder of 1.4,drying temperature of 130℃,calcination temperature of 450℃ and diameter of the cylindrical shape catalyst of 2.0mm.Under the reaction conditionsof 250℃,2.5 MPa,EA mass hourly space velocity of 2.0 h-1and H2/EA mole ratio of 60,the shaped catalyst exihibted high activity and selectivity,EA conversion and ethanol selectivity reaching 99.4%and 99.3%,respectively.

ethyl acetate;hydrogenation;ethanol;catalyst;shaping

TQ426.6;TQ223.122

:A

:1001-9219(2016)04-48-07

2015-09-29;

:北京市丰台区科技型中小企业创新基金(项目号CXJJ0034);

:谢倩倩(1984-),女,博士,工程师,电话010-8363 6343,电邮 xieqianqian @dtctri.com.cn。