基于VMTS的旋翼伺服作动器故障诊断过程可视化

2016-03-17史永胜

史永胜,黄 杰

(中国民航大学 航空工程学院,天津 300300)

基于VMTS的旋翼伺服作动器故障诊断过程可视化

史永胜,黄杰

(中国民航大学 航空工程学院,天津300300)

摘要:为了解决直升机旋翼伺服作动器维修保障过程中训练资源有限,拆装难度高,故障率较高且难以确定故障点等难题,在直升机虚拟维修训练系统(VMTS, virtual maintenance training system)的基础上,提出了应用虚拟仪器检测,确定故障点的直升机故障诊断可视化设计方法;分析了故障诊断过程中仪器、工具、环境等对故障诊断的影响,实现了动态的建立仿真模型和数据处理;通过虚拟仪器和推理机的功能配合,解决了直升机维护中复杂多变的故障诊断难题,形成一个逻辑推理能力强的故障诊断系统;最后以直升机旋翼伺服作动器故障诊断为例,验证该方法的可行性。

关键词:虚拟维修;故障诊断;虚拟仪器;可视化

0引言

故障诊断技术是监控、检测、判断和连续预警机械装备工作状态和故障,保障机械装备安全稳定运行的一门科学技术[1]。故障诊断的过程中,诊断是最困难的决策任务,一般除了要完成现有征兆和新征兆的检测,还要通过系统行为进行预测,最终通过预设模式的识别和诊断推理实现故障的诊断。这就使得诊断的过程要求诊断者拥有丰富的理论知识和规范的工程实践经验,无疑限制了故障诊断技术、方法的训练,给故障诊断培训带来了不便。本文在直升机虚拟维修训练系统的平台之上,提出了根据客观需求设计的虚拟仪器和可视化、交换式表现形式的专家系统相结合的故障诊断逻辑方法,能够将抽象的故障诊断活动,利用三维模拟现实的场景表现出来,特别是把那些复杂的,规律性不强的专家级经验知识细致、形象的表现出来,使得操作者能轻松掌握诊断流程以及仪器使用方法,提高其理论水平和工程实践能力,充分体现了“一图胜千言”的优越性[2]。

直升机旋翼是直升机的关键部件,而保证旋翼伺服作动器的适航性则是保障直升机旋翼系统正常工作的重要环节[3]。然而,旋翼伺服作动器拆装难度较高,故障诊断复杂,用于训练的资源也十分有限。所以,开发一种廉价、高效、易于学习和掌握的旋翼伺服作动器的虚拟训练平台已经迫在眉睫。

本文研究了基于虚拟现实技术的旋翼伺服作动器故障诊断可视化方法,并将其应用于直升机VMTS平台中,在可视化的过程中实现了机械装备可视化,故障诊断可视化。其中,机械装备的可视化主要是在虚拟的现实场景中建立直升机3D模型、拆装工具3D模型;故障诊断可视化涉及虚拟拆卸、装配和虚拟仪器使用过程的可视化。

1故障诊断可视化

可视化是通过一些特殊的算法实现的,它能够实现将数据转化成几何图像,将抽象的物理量直观的表现出来,方便人员研究,并能完成交互控制[4-5]。在医学诊断领域,故障诊断技术和可视化技术的结合运用较为广泛。图像、视频配合一般诊断理论能够快速准确的定位病灶,进而对症下药,科学医治[6]。近些年来,故障诊断可视化技术也被应用到了机械装备故障诊断领域。传统的故障诊断方法对于结构复杂系统的分析深度难以达到,而且对于操作人员的技术水平要求也高[7-8]。当前智能故障诊断技术也存在操作性差,界面复杂,不够友好的缺点,尤其利用其对于人员的培训更是难上加难。而若在智能故障诊断的基础上实现其可视化,则可以将抽象的故障数据转化为具有鲜明特点、辨识度高的图形图像,并且能够充分利用人对于空间立体图像的敏感特性,迅捷的发现数据中所蕴含的重要故障信息[9]。因此,将可视化技术应用于故障诊断领域是一个创造性的尝试。

2虚拟仪器设计

虚拟仪器将计算机硬件系统和软件系统结合起来,通过设计完整的仪器系统实现通常传统仪器所实现的数据提取、数据分析、数据处理以及显示结果的功能。但是,虚拟仪器突破了传统仪器在设计、管理、应用中的局限性,具有经济灵活,便于维护,功能拓展升级等优点。

虚拟仪器是故障诊断过程中的重要诊断工具。在VMTS平台中,要根据用户需求来设计虚拟仪器,分析所需测量的常见物理量,对各仪器进行分类。建立较普遍的函数库、元件库和其他辅助元件,配合数据库来建立不同类型、不同功能的虚拟仪器,实现软件就是仪器的构想[10]。图1为虚拟仪器设计原理图。

图1 虚拟仪器设计原理图

从图1可见,将各元素设计成为仪器的过程中主要完成4个模块的设计工作:基础单元模块、功能模块、管理模块和应用模块,最终完成仪器,投入使用。函数库、元件库、辅助工具库组成基础单元模块,每一个功能模块都要靠三者实现功能。函数库中有常用函数、有各模块的特定函数,其中虚拟仪器的功能函数是可以继续开发和功能拓展的模式。元件库中则有虚拟仪器元件、控制元件和工具元件。控制元件有模式转换开关,量程选择开关等元件;工具元件有录像元件、拍照元件。举例仪器界面如图2所示。

图2 虚拟仪器界面

根据图2所示,其中控制元件有旋转式的模式选择开关、量程选择开关、方位控制开关等;还有辅助作用的录像拍照按钮开关。

虚拟仪器的开发设计本着按需开发的原则,即节省不必要的开支和浪费,又能保障检测使用需求。同时,仪器能够进行搭配使用减轻代码的编写难度,缩短研发周期,与实际仪器相比有巨大的开发潜力和优势。

3故障诊断过程可视化设计

3.1故障诊断过程可视化原理

故障诊断技术和可视化技术是虚拟现实技术的两项核心技术。本文设计平台是将真实的机械、装备元件转化成三维模型应用于仿真平台,为故障诊断提供一个虚拟的场景。总体来说,故障诊断可视化系统将虚拟环境、3D模型、虚拟设备和检测方法等结合在一起来实现故障诊断流程可视化[11]。

故障诊断过程可视化包括系统建模可视化和诊断操作过程可视化。系统建模可视化操作指令在可视化界面上动态构建仿真模型的过程可视化,即将各诊断过程抽象成直观的图像元素并且能够完整的显示在可视化界面中。诊断操作过程可视化是指算法执行前对相关的数据的输入可视化以及算法执行过程中动态实时显示的可视化。图3为可视化原理框图。

在故障诊断可视化过程中,将零部件、工具、接口、手动等用特定图形元素表示,各图形元素表示方法如表1所示。

表1 图形元素表示方法零部件工具接口手动

3.2可视化框架设计

故障诊断框架分为特征提取、虚拟仪器、端口设置、开始检测、重置检测5个部分。图4为故障诊断框架图。

图4 故障诊断框架图

点击特征提取按钮,可以提取飞机系统、子系统相关数据,比如,VEMD信息、警告仪表板信息、控制面板信息、维护历史等;点击虚拟仪器按钮可对仪器进行相应的管理;点击端口设置按钮对零件端口和仪器端口进行设置;点击虚拟检测按钮则进行检测过程的仿真,其中要调用数据库中的样板模型和形成检测报告;点击重置检测按钮则将之前所有检测步骤重置,方便重新检测。

3.3故障诊断过程仿真

故障诊断过程仿真是一个不断调用数据库中数据信息动态的完成数据运算以及做出响应和显示各类信息的过程。其过程仿真的伪代码如下:

OpenModel();

//打开模型

StoreData();

//保存已输入数据

ShowInference();

//接受征兆信息后,显示推理界面

CheckLink();

//检测被测对象和仪器的连线情况

StoreNeedNum();

//执行算法

Execution();

//执行检测过程

SetState();

//接受检测结果,并给出反应。

If(endornot1)

{

//检测结束并形成检测报告

EndWindow.Show();

}

else

{

//检测未结束,检测将继续

Execution();

}

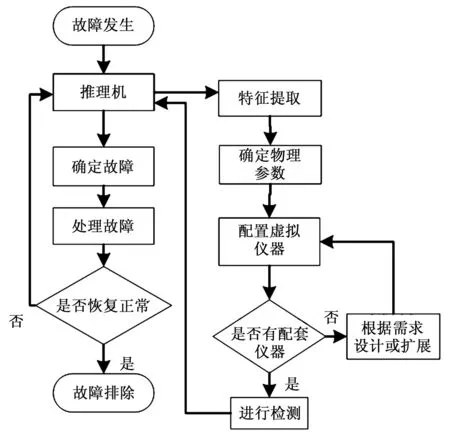

图5 故障诊断流程图

故障诊断过程的流程如图5所示。根据图5可知,将使用虚拟仪器检测的过程融合到推理的过程中。整个推理的可视化穿插着使用虚拟仪器检测的可视化以及根据使用需求对于虚拟仪器的管理和功能扩展。从故障发生到进入推理机使用具有一定功能虚拟仪器测量,要提取特征值分析所要测量的物理参数,确定要测量的参数之后将仪器进行配置完成测量,当没有适当仪器还要进一步添加仪器或者在现有仪器基础上扩展功能。将检测的结果重新送回推理机,完成故障诊断。

4实例验证

本文以直升机旋翼液压系统伺服作动器故障为例,建立了旋翼伺服作动器故障模型。飞行员在操纵飞机过程中明显感觉到操纵杆操纵吃力,同时HYD警示灯亮起,完成飞行任务后对直升机伺服作动器进行故障诊断和维修。可视化建模如图6所示。在故障诊断之初,首先要完成将零件从机体拆除或者是调整到便于诊断检测的位置。这些准备过程在VMTS系统中,通过手动、常用工具或者专用工具从机体模型上完成。点击机构外形按钮查看实际零部件外形;点击端口连线按钮查看所设置端口以及连接端口情况;点击仪器显示按钮查看仪器读数。

图6 作动器故障模型图

图7 检测推理模型

故障诊断的过程中所进行的推理都是依赖于VMTS中的知识库和推理机。在完成建模后,所进行的检测及推理模型如图7所示。部分字母代号的含义如表2所示。

故障诊断模型建立并使用虚拟仪器检测之后,将所检测得到的物理值输入到系统之中,则会根据所给出的正常数据范围以及维修历史所形成的故障模板来完成推理过程。推理过程中,数据异常的项目就会发生颜色变化,例如变为红色,如图7所示。仿真的过程中可以单击了解各个零部件的工作属性以及当前状态和历史维修更换情况,帮助参训人员快速掌握其理论知识和增强实践经验。整个过程将零件分类存储于零件库内;将拆装工具分类并存储于工具库内;同样将虚拟仪器分类存储于仪器库内统一通过数据库管理,由应用程序完成调用。不同的是所用工具模型及虚拟仪器都是可以根据实际需要完成添加的,而虚拟仪器更是可以因检测功能的需要而进一步拓展和开发的。

表2 伺服作动器故障下字母代号含义

表3 输入及参考数据

5结束语

本文提出了基于虚拟现实技术应用虚拟仪器分析方法的直升机旋翼伺服作动器故障诊断过程可视化建模方法,搭建了一个交互式友好型可视化的建模平台。系统同时能够调用不同功能的虚拟仪器,降低了系统成本和维护难度,解决了以往虚拟故障诊断不太友好的界面效果的难题,同时能够将复杂抽象的专家知识可视化表示,对其他可视化方向研究也具有借鉴意义。通过“直升机旋翼伺服作动器故障”的实例,验证了该模型的可行性和算法的正确性。证明这种方法可以应用于直升机其他部位的维修保障工作。

参考文献:

[1]王国彪,何正嘉,陈雪峰,等.机械故障诊断基础研究[J].机械工程学报,2013,49(1):63-72.

[2]赵林度,盛昭瀚.可视化故障诊断方法的研究[J].汽轮机技术,2000,42(4):197-201.

[3]刘湘一,王秀霞,胡国才,等.旋翼试验台液压伺服控制系统设计[J].机床与液压,2012,40(10):77-79.

[4]Song Y X, Shao X T,Shi Y S. A Virtual Instruments -Based Visualization of Fault Diagnosis Method [A]2012IEEE Symposium on Electrical & Electronics Engineering (EEESYM) [C].2012:260-263.

[5]McCormick B H,DeFanti T A,Brown M D.Visuualization in scientific computing[J].ComptuterGraphica,1987,21(6):1-14.

[6]Shi Y S, Huang X M. A VR-based visualization fault diagnosis method for the aircraft brake system[A]. 2010 International Conference on Computer Application and System Modeling (ICCASM)[C]. 2010:609-612.

[7]李红卫,杨东升,孙一兰,等. 智能故障诊断技术研究综述与展望[J].计算机工程与设计,2013,34(2):632-637.

[8]李忱,陈洁斌,林海涛,等.基于虚拟仪器的某型装备故障诊断系统设计[J].舰船电子工程,2009,29(9):148-151.

[9]朱东方,苏群星,刘鹏远.虚拟维修仿真模型实时交互控制方法研究[J].计算机测量与控制,2014,22(2):403-405.

[10]杨磊,李海涛,杨乐平.基于参数的虚拟仪器设计与实现[J].计算机测量与控制,2004,12(9):891-894.

[11]国志刚,刘振祥,李宏.基于Delmia的飞机虚拟维修仿真与评价技术研究[J].飞机设计,2012(06):62-66.

VMTS Based Rotor Servo Actuator Fault Diagnosis Process Visualization

Shi Yongsheng,Huang Jie

(College of Aeronautical Engineering, Civil Aviation University of China, Tianjin 300300, China)

Abstract:In order to solve a helicopter rotor servo actuator maintenance support during limited training resources, disassembly difficult, high failure rate and it is difficult to determine the point of failure and other problems, the helicopter virtual maintenance training system (VMTS, Virtual Maintenance Training System) is presented on the basis of the proposed application of virtual instrument, to determine the point of fault by visual design. Analysis of the fault diagnostic process instruments, tools, environmental impact on fault diagnosis to achieve a dynamic simulation model and data processing. Through the virtual instrument and reasoning machine functions to solve the helicopter maintenance, troubleshooting complex problems into a logical reasoning ability of fault diagnosis system. Finally, a helicopter rotor servo actuator fault diagnosis, for example, to verify the feasibility of the method.

Keywords:virtual maintenance; fault diagnosis; virtual instrument; visualization

文章编号:1671-4598(2016)02-0018-04

DOI:10.16526/j.cnki.11-4762/tp.2016.02.005

中图分类号:TP391.9

文献标识码:A

作者简介:史永胜(1965-),男,辽宁锦州人,博士,教授,主要从事结构智能化设计、故障诊断与结构修理、专家系统、知识表示方向的研究。

基金项目:天津市支撑计划项目(11ZCKFGX04100);中央高校项目(ZXH2012D003)。

收稿日期:2015-08-26;修回日期:2015-09-25。