基于自由锻的细长栓杆胎模锻造法

2016-03-17于凤银于凤燕

于凤银,杨 巍,于凤燕

(1.白银有色集团股份有限公司 装备与自动化控制研究所,甘肃 白银 730900;2.白银市工信委,甘肃 白银 730900;3.白银有色集团股份有限公司 西北铅锌冶炼厂,甘肃 白银 730900)

基于自由锻的细长栓杆胎模锻造法

于凤银1,杨 巍2,于凤燕3

(1.白银有色集团股份有限公司 装备与自动化控制研究所,甘肃 白银 730900;2.白银市工信委,甘肃 白银 730900;3.白银有色集团股份有限公司 西北铅锌冶炼厂,甘肃 白银 730900)

本文根据锻造生产中的典型实例,论述基于自由锻-空气锤胎模锻造细长栓杆的方法,对细长栓杆的锻造胎模进行设计,并阐述细长栓杆胎模锻造工艺过程,同时,针对锻造生产过程中容易出现的问题进行分析说明,以便合理利用现有锻造设备,解决设备不足对生产带来的影响。

自由锻;细长栓杆;胎模锻造;工艺

在自由锻设备上,利用胎模生产锻造细长栓杆的模锻件,是相对较为困难的。细长栓杆杆部直径偏细,端部直径大,锻件整体长度超出了自由锻的锻造范围,属于锻造生产中的顶镦锻件,通常应在顶镦设备如模锻机、平锻机上锻造生产[1]。但由于模锻机、平锻机价格相对昂贵,企业通常并没有这类特殊锻造设备;同时,适用于顶镦设备的顶镦模具设计复杂、加工制造成本高、生产准备周期长。因而,在现有的自由锻设备——空气锤上,采用胎模锻造方法生产细长栓杆模锻件,很有现实意义。本文以锻造生产中的一个典型实例为代表,对基于自由锻的细长栓杆胎模锻造法进行了研究。生产实践证明,该方法技术可行、经济适用,较大地提高了细长栓杆的锻造生产效率。

1 胎模锻造法的特征

胎模锻造是在自由锻设备——空气锤上,利用胎模模具生产锻件的一种工艺方法。通常为自由锻预锻制坯,胎模终锻造成形,适用于无特殊模锻设备的锻造企业进行特殊锻件的批量生产。

与常规自由锻相比,胎模锻造方法具有如下特征:①胎模模具的设计、加工质量和精度,保证了锻造工件的形状和尺寸。胎模锻工艺对锻造工人的技术要求不高,锻造工的操作技术熟练水平,对胎模锻造最终结果影响不大;其操作简便易行,生产效率高。②胎模锻造的锻件形状准确,尺寸精度较高;锻件工艺余量小、加工富裕量少,能有效节约原材料,减轻精加工过程中的工作量和锻件切削余量;③胎模锻造成形的锻件,锻件内部组织结构细密,纤维分布更加符合锻件的各种性能要求。

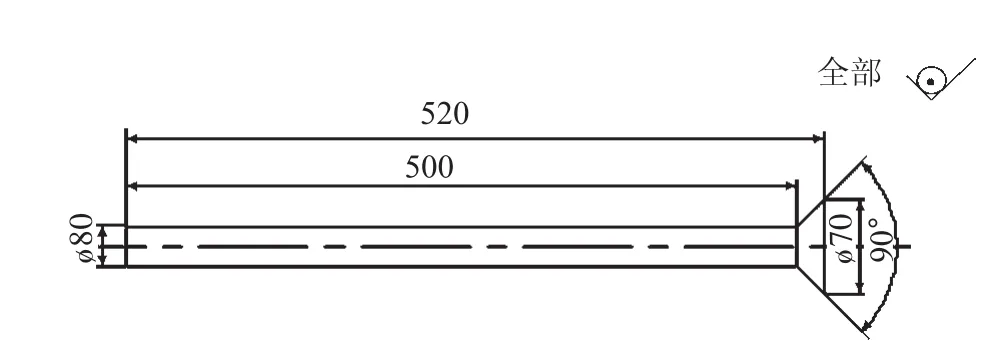

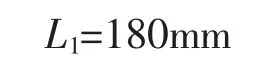

细长栓杆锻件产品图如图1所示,其特点为:总体长度超长,总长度L为520mm,杆颈部直径30 mm,端部(ø70mm×20mm,90°沉头)为埋头形状,材质A3钢,产品技术要求为:锻造后不加工、表面粗糙度Ra25。

2 胎模锻设计方案理论分析

根据图1所示锻件特点及其杆部直径尺寸,选择ø30mm圆钢作为锻件坯料,以保证栓杆锻造后的杆部直径尺寸及产品的技术要求,同时选用400kg空气锤作为自由锻设备。

图1 细长栓杆产品图

现场对ø30mm圆钢锻造坯料进行局部加热至温度1250℃左右,坯料呈红热状态,在自由锻设备上,采用胎模锻造方法,进行坯料的端部镦粗成形,完成细长栓杆的锻制过程。

根据锻件局部镦粗法则,细长杆类锻件的一次镦粗成形条件为:变形长度与杆部直径比值应小于3.2,否则必须经过多次镦粗才能成形。将细长栓杆的变形长度L0=72mm(可由端部尺寸ø70mm×20mm、90°沉头计算得出,并略大于端部直径,以利于栓杆埋头的材料堆积成形)及栓杆杆部直径d0=ø30mm,代入公式(1):

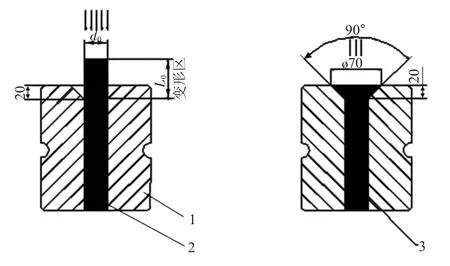

其比值小于次镦粗极限值3.2,该细长栓杆满足一次镦粗条件,不会产生杆部纵向锻造弯曲,即:坯料端部的变形区,经过空气锤锤击后,可以全部充满胎模的型腔,而无坯料堆积歪斜现象发生,如图2所示。

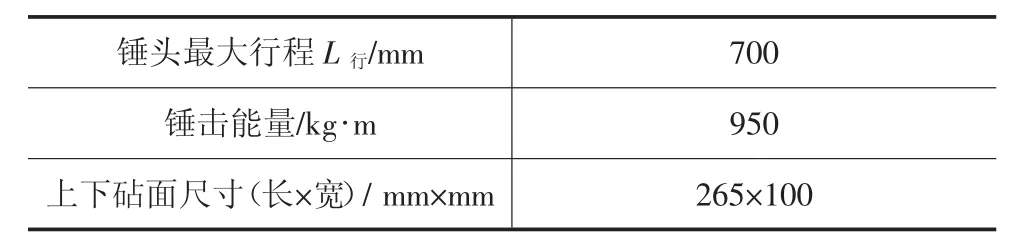

400kg空气锤相关技术参数如表1所示。

图2 细长栓杆头部镦粗变形示意图

表1 400kg空气锤技术参数

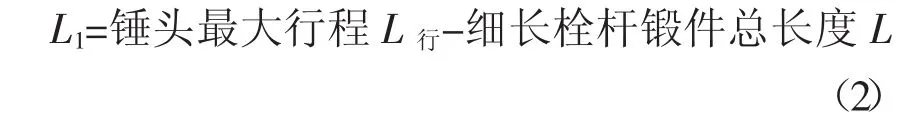

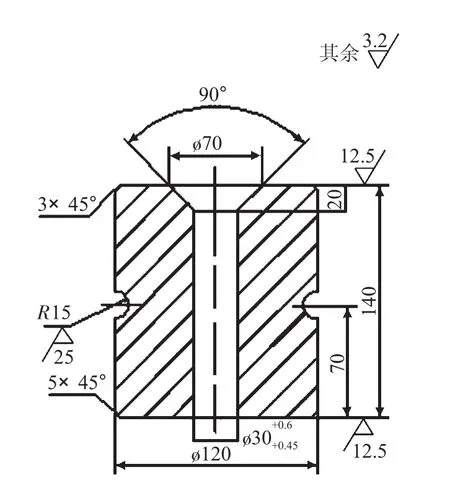

细长栓杆总长度L=520mm,其剩余自由锻造高度L1可由公式(2)计算得出:

代入计算得

图3 空气锤锤头行程示意图

由式(2)计算结果可知,400kg空气锤锤头距离栓杆坯料的顶端面180 mm,即:400kg空气锤锤头的有效锤击行程为180mm,如图3所示。细长栓杆锻造生产中,不仅上、下料困难、起模不便,而且锤击力不够,很难达到栓杆锻件顶部镦粗成形的预期结果。

在180mm自由锻行程下,400kg空气锤的锤击力由公式(3)计算得出:

为了使细长栓杆胎模锻造过程中上下坯料方便、起模容易,且坯料局部加热后,顶部能够镦粗成形,必须增大400kg空气锤锤头的自由高度L1和锤击力F锤击力。为此,撤除空气锤原有下砧,使空气锤底座滑轨至锤头距离增加到980mm,人为增大空气锤的剩余自由高度L1,即:空气锤有效行程增大至460mm,从而使锻制栓杆的锤头有效行程L1达到胎模锻所需的范围值。此时,由公式(3)计算得出,扩大锤头有效行程L1后的锤击力为:

相比于原180mm自由锻行程下的锤击力,锤击力增大了266kg,因此,可有效解决在空气锤(400kg额定锤击力)上采用胎模锻方法锻制细长栓杆时,空气锤有效行程不够及锤击力不足的问题。

3 胎模设计及胎模锻工艺过程

图4 上胎模设计图(单位:mm;材质:5CrNiMo;淬火硬度:HRC42-46)

图5 下胎模设计图(单位:mm;材质:45#钢;淬火硬度:HRC42-46)

为减小锻造过程中胎模的重量,降低劳动强度,采用上、下胎模、自由镦头成形的设计方式,如图4、5所示。上、下胎模均设计有R15mm的装柄孔,以便安装抬柄,便于上、下模脱模出件。同时,为确保细长栓杆杆部锻造尺寸公差符合产品技术要求,防止锻造过程中因杆部过长弯曲变形而导致栓杆锻件脱模困难,在进行栓杆坯料端部镦粗时(L0尺寸范围内),坯料直径应与胎模模孔尺寸相等,并采用杆部底端面支撑定位的设计方式,将坯料杆部底端面固定、顶靠在400kg空气锤下底座平面上,坯料L0范围内局部加热,水冷栓杆其余杆部区域,以促进栓杆快速镦粗成形,杆部无弯曲变形现象发生。

3.1 上、下胎模的尺寸设计要点

(1)上、下胎模采用直通孔模孔设计形式,坯料为ø30 mm的A3冷拔钢,局部加热镦粗成形。

(2)考虑到坯料局部镦粗时,细长栓杆杆部直径不变,即:L0尺寸范围之外部分基本上不参与镦粗成形,因此,上胎模内孔尺寸设计为设计下胎模内孔直径为上模孔直径公差为正值,且略大于下模孔的直径公差带范围,以利于胎模锻造后的工件取出及坯料的支承定位。

(3)为便于细长栓杆端部的镦粗成形,上胎模高度尺寸应略大于坯料的局部加热镦粗尺寸L0;同时,考虑胎模的易加工性,该高度尺寸设计为140mm。

3.2 胎模锻的工艺过程

3.2.1 坯料制备

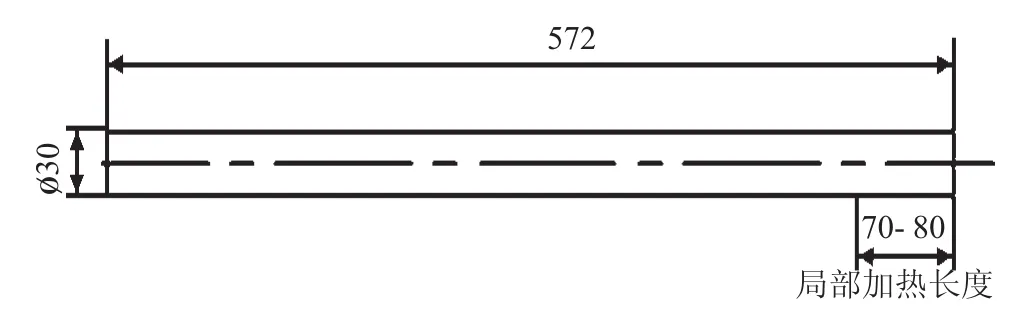

3.2.2 坯料局部加热

如图6所示,局部加热坯料,使坯料的始锻温度为1250℃,终锻温度为700℃(可放至加热炉或自制的简易焦炭加热炉内进行局部加热),坯料其余杆部区域水冷2~3分钟。

图6 细长栓杆坯料局部加热尺寸图

3.2.3 空气锤下砧拆除及胎模锻造成形

移出400kg空气锤下砧的固定锲铁片,拆除空气锤下砧。在其底座滑轨上,放置上、下胎模,启动400kg空气锤,开锤镦粗成形细长栓杆锻件的头端部。抬起上胎模,移出锻造成形的工件,进行下一个细长栓杆锻件的胎模锻造。至此,完成基于自由锻的细长栓杆胎模锻造过程。

4 经济效益与劳动生产效率的提高

基于上述方法锻制细长栓杆锻件,获得良好的经济效益,表现为:①锻造产品合格率显著提高。据生产资料统计显示:普通锻件产品的合格率仅达到70%~80%。由于锻造工人的人为因素及客观限制等原因,即便是顶镦机或模锻机锻制生产的产品,其合格率也往往仅在97%左右;而采用基于自由锻的细长栓杆胎模锻造方法所锻造产品,在坯料制备尺寸准确可靠、坯料局部加热尺寸范围控制适当的条件下,所锻造生产的3600根细长栓杆锻件全部合格,合格率达100%,并成为锻件的免检一级品工件。细长栓杆锻造产品外观光滑,不产生毛刺和飞边等锻造缺陷。②显著提高了锻造工人的劳动生产率。基于自由锻的细长栓杆胎模锻造,平均每5分钟锻造生产出一根合格的细长栓杆产品,与普通锻件相比,劳动生产效率提高50%以上,基本达到了顶镦机或模锻机的生产效率水平。③显著提高细长栓杆锻制的产值和产量。锻造生产作业班(5名锻造工人,其中包括一名司锤工)日工作7小时,锻制生产细长栓杆锻件约400件,平均每班日产值达8000元,产量达到1280kg。相比于普通锻件,锻造产量和产值均有大幅度提高,约为45%左右。④生产费用降低,节约锻造成本。基于自由锻的细长栓杆胎模锻造,每锻制1200件,仅需加工制作一副如上所述的胎模,而使用顶镦机或模锻机,生产锻制相同数量的同种细长栓杆,则需要三套相应配套的模具。此外,由于制作模具材质要求的特殊性,大部分模具都选用坚固耐用的优质合金钢,如5CrMnNi,模具加工制造成本高、加工工艺复杂,制作周期长。对于本文所述的细长栓杆3600件锻造生产任务而言,采用基于自由锻的细长栓杆胎模锻造方法,节约了六套模具,仅此一项,节约资金约15600元,极好地降低了锻造的生产成本。

5 胎模锻造过程中需注意的问题

基于自由锻的细长栓杆胎模锻造过程应注意避免以下3个问题:①利用锯床或车床切割制备坯料,以避免坯料端面产生毛刺现象。坯料下料长度应严格控制在范围内,以避免镦粗过程中栓杆头端部未镦满闷实,出现锻件头部“缺肉”现象,或因坯料过长而导致坯料与锤击方向垂直面倾斜,出现锻件镦歪现象。②坯料局部加热尺寸必须控制在L0范围内,以避免胎模锻造过程中,坯料“闷死”在模具内无法脱模。③空气锤底座滑轨平面须光滑水平,以避免锻件镦斜,影响栓杆锻件产品质量和外观尺寸。

6 结束语

在锻造加工生产中,如果细长栓杆头部尺寸满足锻件的镦粗法则,且栓杆长度在自由锻空气锤锤头的有效行程范围内,则可以采用自由锻设备--空气锤,利用胎模锻造的方法生产锻造细长栓杆。运用该方法锻造生产的栓杆产品质量,与采用顶镦机、平锻机或模锻机锻制的同类产品质量等同,细长栓杆锻件无飞边、毛刺等锻造缺陷,锻造的产品精度高、无需二次加工成形,可满足该类产品的技术要求;同时,基于自由锻的细长栓杆胎模锻造方法,具有生产效率高、胎模制作成本低,锻造生产工艺简单易行,生产准备周期短等特点和优势。

[1]江荣华.无飞边闭式胎模锻新工艺 [J].锻压装备与制造技术,2010,45(1).

[2]田福祥,靳会洲.高强度螺栓冷挤镦成形工艺及模具设计[J].锻压装备与制造技术,2011,46(1).

The die forging method of long and thin bolt base on open die forging

YU Fengyin1,YANG Wei2,YU Fengyan3

(1.The Equipment and Automation Control Institute,BNMC,Baiyin 730900,Gansu China; 2.The Industry and Science Department of Baiyin City,Baiyin 730900,Gansu China; 3.Northwest Lead and Zinc Smelter,Baiyin 730900,Gansu China)

According to the typical example in the forging production,the die forging method of long and thin bolt has been discussed in the text,which is based on the hammer forge--air hammer.The design and process of die forging method of long and thin bolt have been expounded.Meanwhile,the difficulties easily occurred in the forging process have been analyzed so as to properly make use of current forging equipment,which solves the insufficient situation of machine equipment.

Open die forging;Long and thin bolt;Die forging

TG316.3

A

10.16316/j.issn.1672-0121.2016.01.026

1672-0121(2016)01-0088-04

2015-06-26;

2015-08-12

于凤银(1967-),男,高级工程师,从事锻造工艺研究设计。E-mail:missiby@sohu.com