SP-160伺服压力机传动系统设计分析

2016-03-17王四森魏凤凯

王四森,黄 慧,魏凤凯,岳 磊

(山东高密高锻机械有限公司 研发部,山东 潍坊 261500)

SP-160伺服压力机传动系统设计分析

王四森,黄 慧,魏凤凯,岳 磊

(山东高密高锻机械有限公司 研发部,山东 潍坊 261500)

根据市场需求设计伺服压力机的传动系统,利用SolidWorks软件进行压力机传动系统三维建模,并进行强度和刚度分析,校核各主要零部件是否满足设计要求。

伺服压力机;有限元分析;SolidWorks;虚拟样机;仿真

自从大容量AC伺服电机研发以来,伺服压力机的发展成为了必然。所谓伺服压力机,顾名思义即利用伺服电机提供的瞬时扭矩作为动力源的压力机。与传统的机械压力机不同之处在于伺服压力机摒弃了惯量大、用来储存和释放能量的飞轮,使压力机的结构更加简化精确,滑块的运动控制更加灵活,工作特性变得更可调,工艺范围得到一定扩展,从而满足不同材料加工工艺的要求[1]。本文SP-160伺服压力机传动的主要结构为:伺服电机联接减速齿轮,带动偏置曲柄滑块机构运动(带有急回性质),利用电磁制动器联接电机轴从而控制伺服电机开关,电机轴和曲轴轴端设角位移传感器,再将电磁制动器和角位移传感器与电机控制器相连。本压力机结构简单,机械效率较高,且冲压过程中滑块的运动可随时调控,比传统机械压力机优势明显。其工作原理如图1所示。

图1 伺服压力机工作原理图

根据用户需求和压力机标准及压力机设计经验,确定本曲柄伺服压力机的基本参数如表1所示。

表1 曲柄伺服压力机基本参数表

1 工作方案的确定

图2 曲柄肘杆机构运动简图

本压力机的传动工作机构选用曲柄肘杆机构,运动简图如图2所示。此种机构在工作时,有明显的急回特性(行程速比系数为1.06),大大减少了空行程时间,提高生产率;滑块在接触到工件时的速度低且更均匀,有利于工件的成形,工作更平稳,振动更小;三角形的连杆可降低曲柄承受的扭矩,减小离合、制动器的尺寸;为了在降低驱动速度的同时还能增大驱动的扭矩,还需要选用结构简单、传动平稳的一级减速齿轮。利用ADAMS动态分析软件进行机构的动态仿真,建立各杆件的动态简化模型,设置好各类约束,进行动态仿真分析。并根据以往经验数据进行初步优化,最终得到各杆件尺寸:l1=100mm,l2=700mm,l3=300mm,l4=900mm,l5=400mm,l6=420mm。

2 传动系统的设计

2.1 压力机功能及总功

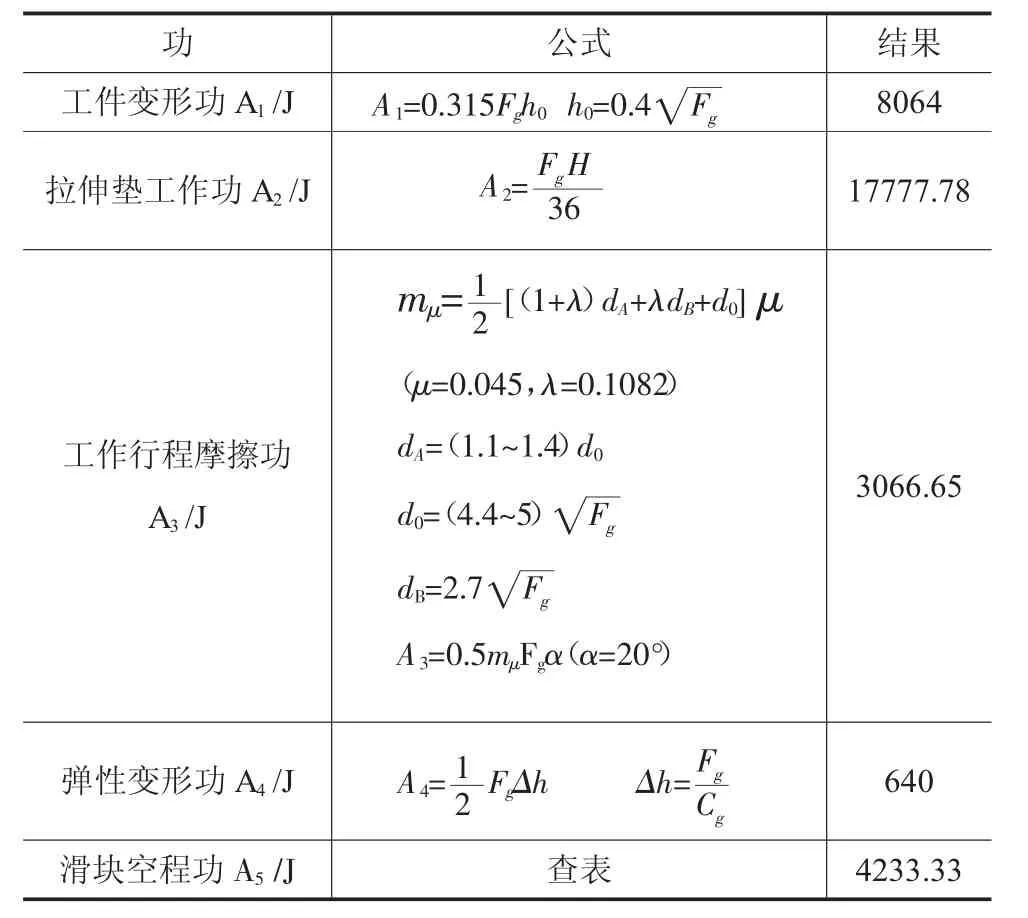

压力机功能组成及总功A的计算表如表2所示。

表2 压力机功能组成计算表[2]

2.2 电动机的选择

经计算得压力机工作行程的总功

实际选用电机的功率N=KNm=1.3×28151.5≈37kW

K——压力机工作安全系数,查机械手册可得。

本压力机采用两级齿轮传动,由于两级传动系统一般采用1000r/min或1500r/min的电动机[3],故选用上海珊华公司生产的SGMVH-3GD3DLN型伺服电机,额定输出功率37kW,额定转速1500r/min,满载转速为1000r/min。

2.3 传动比的分配

2.3.1 总传动比

由于伺服电机的满载转速为nm=1000r/min,故总传动比:

2.3.2 分配传动比

本压力机选用两级传动,一级为带传动,一级为齿轮传动。

式中:i0——带传动传动比;

i1——齿轮传动传动比。

为保证带传动外廓尺寸在合理范围内,在机械设计手册中查表得到i0的数值取5,则可得到齿轮传动的传动比为:

2.4 带传动设计

2.4.1 确定功率

查文献[4]中的表8-7得,工况系数KA=1.2,则:

2.4.2 确定带型

由于本压力机属于伺服压力机,能实现滑块运动的微调,故选用圆弧齿轮带,模数确定为m=14。

圆弧齿轮带的接触属于线接触,而经过力的传递过程又变形为面接触,接触强度更大了,所以在传递运动时比V带传动具有更好的实时性。圆弧齿轮啮合过程中的磨损更均匀,故使用寿命相对延长。相对于V带圆弧齿轮带跑合性更好,机构更紧凑。

2.4.3 确定带轮节径

2.4.3.1 确定小带轮节径

根据 [4]中的表8-6、8-8取小带轮直径dd1= 142mm。

2.4.3.2 确定大带轮节径

根据[4]中的式8-15a,得大带轮直径

2.4.3.3 确定中心距a及带长L

由于98.25mm≤a0=2050mm[4],故初步设定中心距a0=930mm。

根据圆弧齿轮带的基准长度选定为带长

3 三维模型的建立

根据设计数据建立主要传动零件的三维模型,如图3~6所示。

图3 小带轮图

图4 大带轮图

图5 直齿轮图

图6 齿轮轴图

3.1 曲轴应力场分析

曲轴在本压力机中承受巨大的弯矩和扭矩,相比于其他零件,曲轴的受力更加复杂,故在设计时曲轴的校核和分析更显重要,制造的要求也更高。本文中的曲轴材料选用45钢,支撑颈处精车并磨光,整个零件进行调质处理,使其更耐磨,强度更高,使用寿命延长。采用三维绘图软件SolidWorks进行曲轴的三维建模,建立更能真实反映实际受力情况的三维模型。将此模型直接在SolidWorks的SimulationXpress模块中进行静态和模态分析,为其结构的优化提供依据。本压力机的曲柄三维模型建立如图7所示。

图7 曲轴三维模型图

定义45钢作为有限元模型的材料类型,其密度为ρ=7.8×103kg/m3,泊松比μ,=0.3弹性模量E= 2.1×105MPa。由于曲柄肘杆机构的滑块在下死点时各部件受力最大,通过受力分析求得曲轴轴颈处受到的力最大为F1=334.91kN。

将载荷加载到曲轴轴颈上,在SolidWorks软件中运行计算,得到等效应力分布云图如图8所示。

由于曲轴材料为45钢,屈服强度σs=355MPa,

图8 曲轴等效应力分布云图

由此可得出许用应力[σ0]为[5]:

其中曲轴是在动载荷条件下工作,故s值取3。由等效应力图中可以看出,曲轴过渡圆角处的应力集中明显,最大为σmax=67MPa,仍然比许用应力小,故曲轴尺寸设计完全满足强度要求。

3.2 曲轴变形场分析

曲轴位移图如图9所示。

曲轴轴颈受力产生的变形需要与许用挠度[δ]相比较[6]:

图9 曲轴变形图

由图可知曲轴的最大变形发生在曲轴轴颈中间下部,δmax=0.02208mm,δmax<[δ],故其刚度满足条件。

3.3 连杆、摇杆的分析

建立连杆和摇杆的有限元模型,添加边界条件和加载载荷条件,网格划分的顺序在SolidWorks中对连杆进行静力分析设定。参考曲轴的载荷确定方法,得到连杆上加载的载荷大小为132MPa,摇杆上加载的载荷大小为174MPa。最后运行得到连杆和摇杆的应力云图分别如图10、12所示,应变云图分别如图11、13所示。

图10 连杆等效应力分布云图

图11 连杆变形图

图12 摇杆等效应力分布云图

图13 摇杆变形图

由于连杆和摇杆的材料均为ZG310-570,屈服强度σs=310MPa,由此可以得出许用应力[σ0]为:

其中s值取1.3。由等效应力图可以看出,连杆下部孔与销轴接触面的上半圆处的应力集中明显,最大为σmax=147.6MPa,远小于许用应力[σ0],故连杆强度要求已经满足。最大变形δmax=0.1159mm,小于其材料许用挠度,故刚度也满足要求。摇杆下部孔与销轴接触面的半圆处的应力集中明显,最大为σmax= 121MPa,远小于许用应力[σ0],故摇杆强度要求可以满足。最大变形δmax=0.05297mm,小于其材料许用挠度,故刚度也满足要求。

4 结论

本文设计了1600kN的曲柄伺服压力机的传动系统,传动系统中的电机选用上海珊华公司生产的SGMVH-3GD3DLN型伺服电机,带传动选定跑合性更好的JB/T7512.1-1994圆弧齿轮带,能实现微调,齿轮传动采用二级传动;工作执行机构采用曲柄肘杆机构,利用公式确定出各部件的尺寸,再利用三维设计分析软件SolidWorks对较重要部件如曲轴等进行分析校核,确定各传动部件最终满足设计要求。最终确定出传动执行机构的三维图如图14所示。

图14 传动系统模型图

[1]吕 言,周建国,等.最新伺服压力机的开发以及今后的动向[J].锻压装备与制造技术,2006,41(1):11-14.

[2]王卫卫.材料成型设备[M].北京:机械工业出版社,2011.

[3]林道胜.锻压机械及其有限元计算[M].北京:北京工业大学出版社,1998.

[4]张松林.轴承手册[M].南昌:江西科学技术出版社,2004.

[5]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[6]何德誉.曲柄压力机[M].北京:机械工业出版社,1987.

Design and analysis of the transmission system for SP-160 servo press

WANG Sisen,HUANG Hui,WEI Fengkai,YUE Lei

(R&D department,Shandong Gaomi Gaoduan Machinery Co.,Ltd.,Weifang 261500,Shandong China)

The transmission system of servo press has been designed as per the marketing demands.The 3D model has been established to transmission system of servo press by use of Solidworks software.The strength and rigidity have been analyzed.Each main part has been checked to meet the design demands.

Servo press;Finite element analysis;Virtual prototype simulation.

TG315

A

10.16316/j.issn.1672-0121.2016.01.004

1672-0121(2016)01-0021-03

2015-08-07

王四森(1972-),男,从事锻压机械设计研发。E-mail:wss007@yeah.net