分壁精馏塔分离芳烃的温差控制

2016-03-16沈本贤蔺锡钰

吴 昊,沈本贤,蔺锡钰,杨 剑,凌 昊

(华东理工大学 化学工程联合国家重点试验室,上海 200237)

分壁精馏塔分离芳烃的温差控制

吴昊,沈本贤,蔺锡钰,杨剑,凌昊

(华东理工大学 化学工程联合国家重点试验室,上海 200237)

摘要:与传统精馏塔相比,分壁精馏塔(DWC)具有明显的节能和节约设备投资的优势,但是其控制方法较复杂,主要原因在于DWC多个控制回路的相互耦合,且多元物系的塔板温度与塔板组成也非一一对应。在组分控制的基础上,采用Aspen Dynamic模拟DWC分离苯、甲苯、二甲苯和均三甲苯四组分体系动态过程,提出了温度控制和温差控制方法,并考察了这两种控制方法的控制效果。结果表明,当进料流量和组成发生±10%波动后,利用温度控制,各产品纯度的最大波动范围为0.985~0.995,而温差控制的各产品纯度最大波动范围为0.988~0.992;当塔压发生波动时,温差控制和温度控制的各产品纯度最大波动范围分别为0.9885~0.9915和0.980~0.996。温差控制效果明显优于温度控制。

关键词:分壁精馏塔;芳烃;精馏;动态控制;温差控制

过程强化是化工过程研究的重要发展方向[1]。分壁精馏塔(Divided-wall column, DWC)作为典型的用于化工强化过程的装置,具有节约能耗和设备投资、占地面积少等优势。1985年,BASF公司实现了全球首次DWC工业应用,迄今为止已有超过60套DWC成功运行[2]。Uhde公司称全球已有超过100套工业应用的DWC,其中绝大多数用于分离从催化重整和焦化轻油中得到的三苯(苯、甲苯、二甲苯)混合物[3-4]。

三组分混合物由轻组分、中间组分和重组分构成。在传统的直接分离序列中,轻组分从第1个塔的塔顶馏出,中间组分和重组分则从第1个塔的底部抽出,进入第2个精馏塔。在该序列的第1个塔中,中间组分的含量会在某块板上出现最大值,该板通常位于塔釜的上方,这就意味着中间组分在第1个塔中会有返混。这种返混会导致能量的损耗,降低了热力学效率,且在通常的两塔分离序列中不可避免[5-10],而使用DWC则可以消除中间组分的返混。Ho等[10]对返混程度和蒸气消耗之间的量化关系进行了描述,并对文献中提到的混合物进行了考察,发现预测值和实际数据很接近。

合适的控制方法是DWC成功应用的前提。Wolff等[11]指出,DWC有回流比、蒸发量、侧线流率、分液比或分气比4个自由度。值得注意的是,在实际的DWC中,由于隔板的位置无法变化,分气比通常是一个定值[11-12]。在稳态时找到最优的操作点并不难,但是在进料流量和组成发生波动时仍能保证DWC在最优操作点运行却不容易。此外,关于DWC动态控制和优化[13-20]也鲜有报道,只有少数控制结构能够在控制产品纯度的同时,保证能耗处于最优值。2009年,Ling等[21-22]提出了一种4×4的控制结构,不仅能够控制产品纯度,而且可以使全塔能耗处于最优值,该控制结构最重要的特点就是通过分液比来控制预分馏段顶部的重组分含量。Kiss等[23]在不同的分离体系中验证了Ling和Luyben提出的组分控制结构的有效性。结果表明,该控制结构较其他控制结构,尤其是较DB/LSV和LB/DSV有更短的平衡时间和更小的超调量。

在DWC分离苯-甲苯-二甲苯-均三甲苯四组分体系稳态研究和组分控制的基础上[24],笔者采用Aspen dynamic研究和对比DWC的温度控制和温差控制的效果,目的在于为DWC的工业过程提供可靠的控制方案。

1分壁精馏塔分离芳烃过程研究

以苯-甲苯-二甲苯-均三甲苯(B-T-X-H)四组分体系作为研究对象。各组分等摩尔比进料,进料温度351 K、压力0.8 MPa、流量1 kmol/s。稳态要求控制产品纯度为99%(摩尔分数)。稳态模拟过程使用Aspen Plus中的RadFrac模块,物性方法选择Chao-Seader,DWC模拟装置由1个汽提塔(仅有1个再沸器)、2个并列的吸收塔(无再沸器或冷凝器)和1个精馏塔(仅有1个冷凝器)组成,采用Aspen dynamic进行动态模拟的组态和模拟[21-22]。

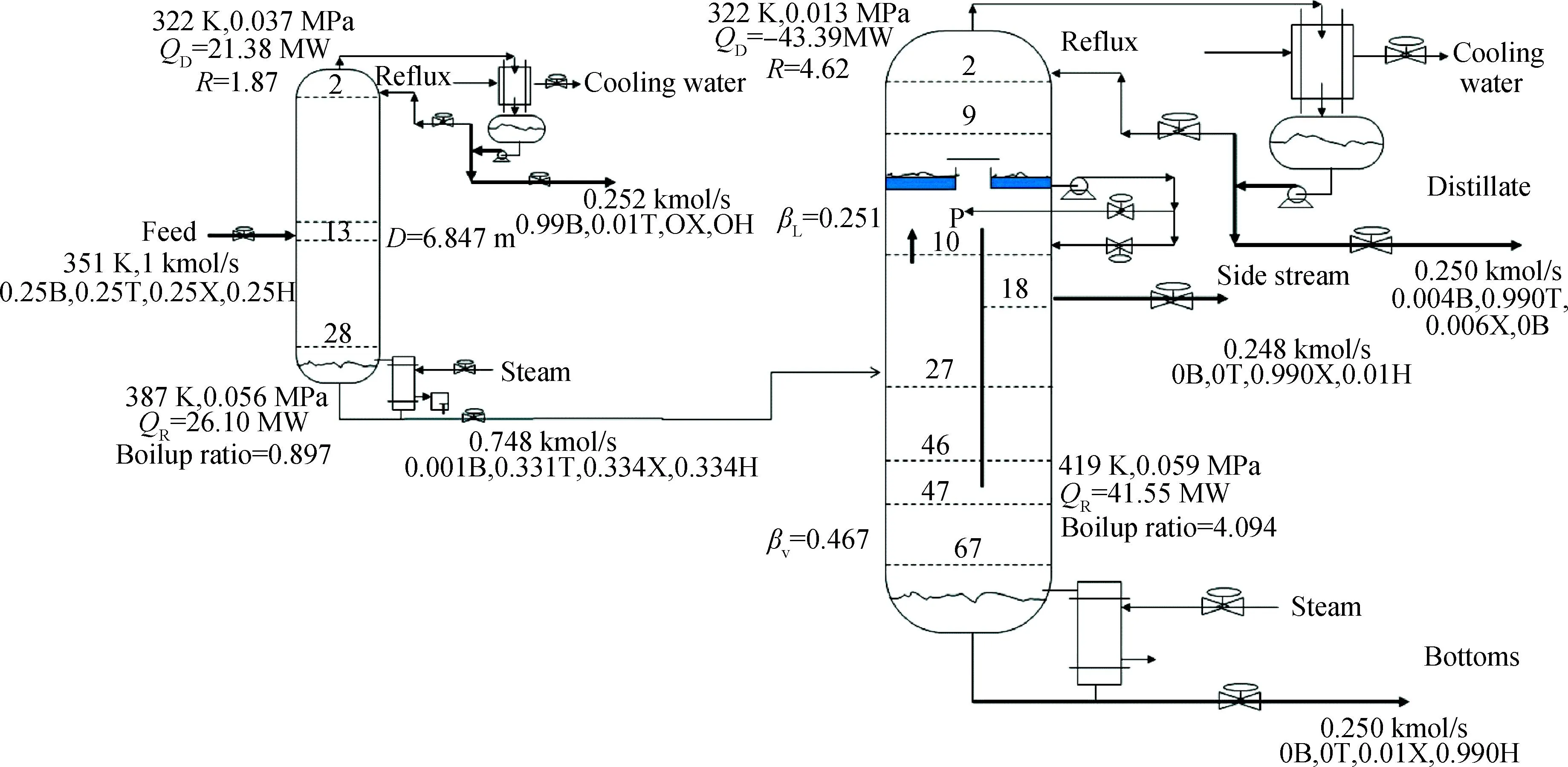

分离B-T-X-H四组分体系的最优结构为直接序列DWC结构。图1给出了优化完成后整个DWC的稳态设计结果。模拟控制常规塔和分壁精馏塔的塔顶压力分别为0.037 MPa和0.013 MPa,塔顶回流罐的温度均为322 K。图1左为常规精馏塔共有29块塔板,第1块塔板为冷凝器,第29块塔板为再沸器,塔直径为6.847 m;回流比为1.87,冷凝器负荷为21.38 MW,再沸器负荷为26.10 MW。图1右为DWC,其中精馏段、侧线段和提馏段统称为主塔,共有68块塔板;主塔中第1块为冷凝器,第68块为再沸器,精馏段塔板为第2~9块,侧线段塔板为第10~46块,提馏段塔板为第47~67块;预分馏段和侧线段一样,共有37块板;全塔回流比为4.62,冷凝器负荷为43.39 MW,再沸器负荷为41.55 MW,分液比为0.251,分气比为0.467,侧线流量为0.248 kmol/s。4个产品的摩尔分数均达到分离要求99%。表1为DWC的详细设计参数。

2分壁精馏塔分离芳烃的温度控制

2.1 温度控制结构

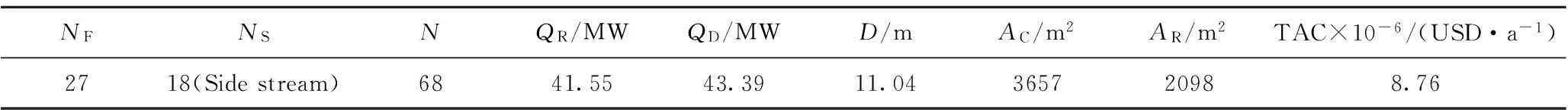

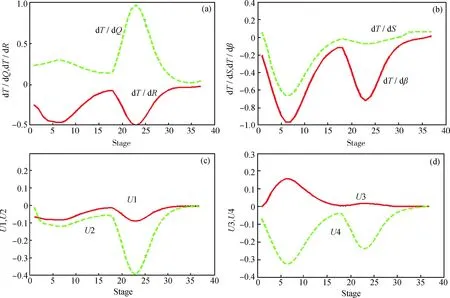

在经典的两组分精馏分离过程中,操作压力恒定下,温度与组成具有一一对应关系。在多组分系统中,一定的操作压力下,温度与组成没有一一对应关系,但还是可以采用温度控制进行尝试。笔者所采用的控制策略为,利用回流比控制常规塔塔顶温度,利用再沸器热负荷QR控制塔底温度;利用分液比、回流比、再沸器热负荷和侧线采出流量来分别控制DWC的预分馏段、精馏段、提馏段和侧线段各自的灵敏板温度。确定精馏塔灵敏板位置的方法有很多,笔者采用的是奇异值分析法(Singular value decomposition,SVD)。在稳态时,给控制变量施加一个非常小的波动(0.1%),保持其他控制变量恒定,运行Aspen Plus得到新的塔板温度分布。将每块塔板上温度的波动幅度除以操作变量的波动幅度,即可得到关于该操作变量的稳态增益;同理,得到所有操作变量对应的稳态增益。然后利用Matlab中的SVD方程来分解这个稳态增益矩阵,得到矩阵K=U∑VT,其中U矩阵中每列的最大值对应的塔板即为灵敏板,对应的操作变量就是需要配对的控制变量。以再沸器热负荷、回流比、分液比和分气比在预分馏塔和主塔中的稳态增益值和U矩阵中每列的数值为基础,绘制图2和图3。

图1 分壁精馏塔结构的稳态设计

NFNSNQR/MWQD/MWD/mAC/m2AR/m2TAC×10-6/(USD·a-1)2718(Sidestream)6841.5543.3911.04365720988.76

图2 DWC预分馏塔SVD分析结果

图3 DWC主塔SVD分析结果

由图3(c)可知,红色实线U1对应的控制变量为回流比,U1在精馏段的极值出现在第6块塔板,故用回流比来控制M6点的温度;绿色虚线U2对应的控制变量为再沸器热负荷,而U2在提馏段的极值出现在M58,故用再沸器热负荷来控制M58的温度。由图3(d)可知,U4对应的控制变量为侧线流率,U4在侧线段的极值出现在M32,故用侧线流率来控制M32的温度。最终,DWC控制方案中灵敏板与操作变量配对形式为M6-R、M58-QR、M32-S、P6-βL。图4为Aspen dynamic中温度控制的流程。图4中的6个温度控制回路时滞(Dead time)均为0.017 h。另外,DWC控制结构中加入Q/F和R/F比例前馈控制,其目的是减少流量变化对塔顶和塔釜产品纯度的影响,2个Lag模块延迟时间均为0.5 h。温度控制器调谐顺序依次为塔底温度控制回路、塔顶温度控制回路、侧线温度控制回路和预分馏段温度控制回路[22],利用Tyreus-Luyben法来获得增益值和积分时间。表2列出了各控制回路的控制器调谐参数。

2.2 温度控制结果

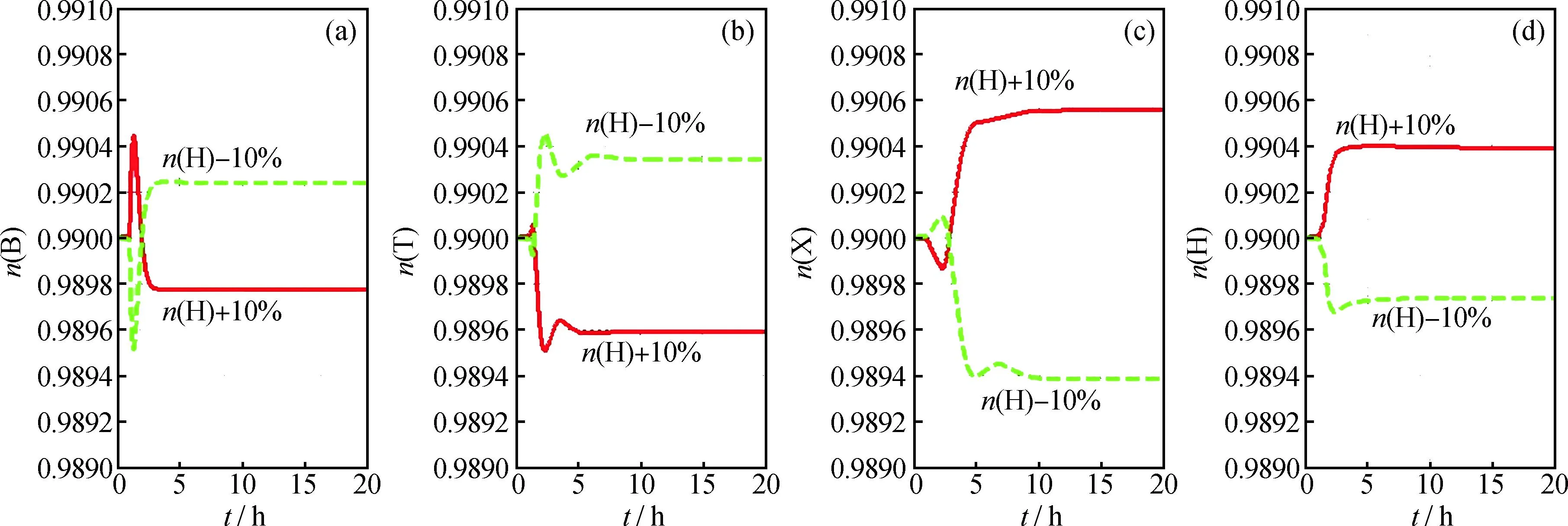

分别考察了进料流量波动±10%以及各组分摩尔分数波动±10%的温度控制效果。以苯组分波动为例,进料组成中苯摩尔分数增加10%表示苯的摩尔分数从0.250增加到0.275,其他组分摩尔分数的变化按原组分摩尔比重新计算,4个组分摩尔分数加和为1。模拟在时间为1 h时施加波动,结果示于图5~图9。从图5~图9可以看出,当进料流量和各个组成波动为±10%时,DWC分离甲苯-二甲苯-均三甲苯过程中,甲苯与均三甲苯的控制效果较好,各产品在发生波动8 h后趋于稳定,但中间组分二甲苯的控制效果较差。例如,当进料组成发生+10%T和-10%X变化时,二甲苯产品趋于稳定时的摩尔分数仅分别为0.983和0.984,离规定纯度要求较远。

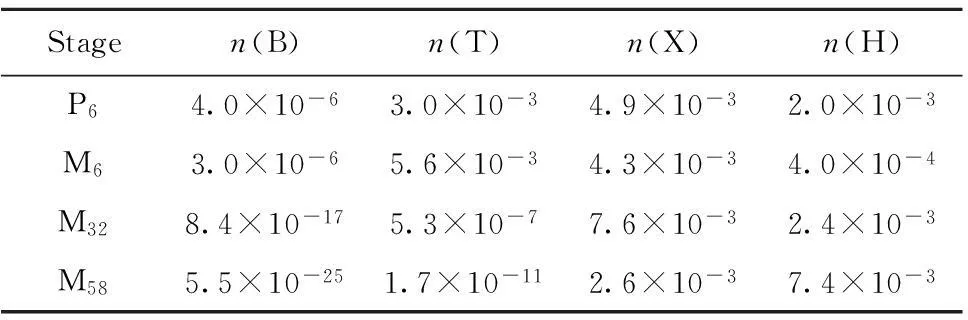

DWC灵敏板上的B-T-X-H液相组成列于表3。塔板的温度随着塔板物料组成波动而波动,如果强行利用操纵变量(例如回流比)去固定某一塔板的温度,则会导致控制效果变差。在能量最优情况下,当进料流量发生波动时,为达到分离要求改变操纵变量,这些板上组分的浓度基本可以保证不变。但是,当进料中组分含量发生波动时,为达到分离要求改变操纵变量,其板上的各组分浓度必然发生变化,故其所要求的温度也发生变化。这就是温度控制无法控制组分组成波动的原因。

图4 Aspen dynamics中DWC的温度控制回路

ControlloopControlledvariableManipulatedvariableKcτI/hTC0TP6βL13.370.53TC1TM6RW2.700.33TC2TM32S36.610.97TC3TM58QRW11.810.13

图5 DWC温度控制结构在进料流量波动±10%后的控制结果

图6 DWC温度控制结构在苯摩尔分数波动±10%后的控制结果

图7 DWC温度控制结构在甲苯摩尔分数波动±10%后的控制结果

图8 DWC温度控制结构在二甲苯摩尔分数波动±10%后的控制结果

图9 DWC温度控制结构在均三甲苯摩尔分数波动±10%后的控制结果

Stagen(B)n(T)n(X)n(H)P64.0×10-63.0×10-34.9×10-32.0×10-3M63.0×10-65.6×10-34.3×10-34.0×10-4M328.4×10-175.3×10-77.6×10-32.4×10-3M585.5×10-251.7×10-112.6×10-37.4×10-3

B,H,T and X were the same as Fig.1.

3分壁精馏塔温差控制

3.1 温差控制结构

温差控制很早就被应用于常规精馏塔的多组分精馏过程[13],Ling等[21]也将此结构成功应用于DWC的控制中。当DWC进料组成发生变化时,相隔塔板之间的温度变化趋势相似,塔板温度之间的差值在进料组成发生变化时几乎保持不变,这是进行温差控制的依据。

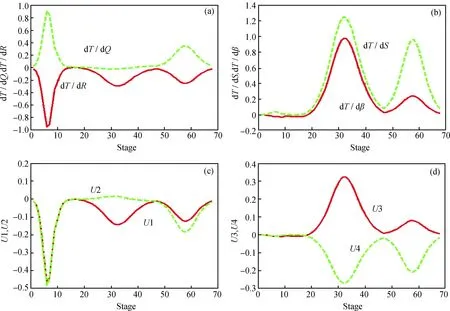

温差控制涉及到两块板,即基准板和差值板的选择。基准板的位置在前节已用SVD法获得,差值板的选择需在确定操作变量对塔板温度增益的基础上进行。以主塔回流量温差控制回路为例,首先可以得到所有塔板的温度增益值,记为Kn,ΔT/ΔR、Kn,ΔT/ΔQR、Kn,ΔT/ΔS和Kn,ΔT/ΔβL;随后,计算主塔上每块塔板的温度增益值与M6的温度增益值之差,记为ΔK6,可以得到一个4×68的矩阵;最后,将该矩阵进行SVD分解,得到矩阵K=U∑VT,U矩阵中绝对值最大值对应的板即为差值板,即回流量控制该塔板与M6的温度差值。如图10所示,对ΔK6进行SVD分解后得到的提馏段U矩阵的绝对值最大值出现在M58,故确定M58为提馏段温差控制回路中的差值板。

图10 DWC主塔和预分馏塔温差SVD分析结果

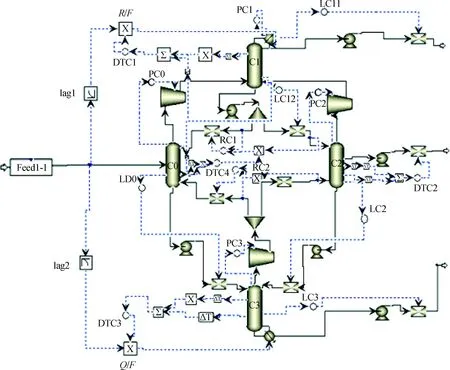

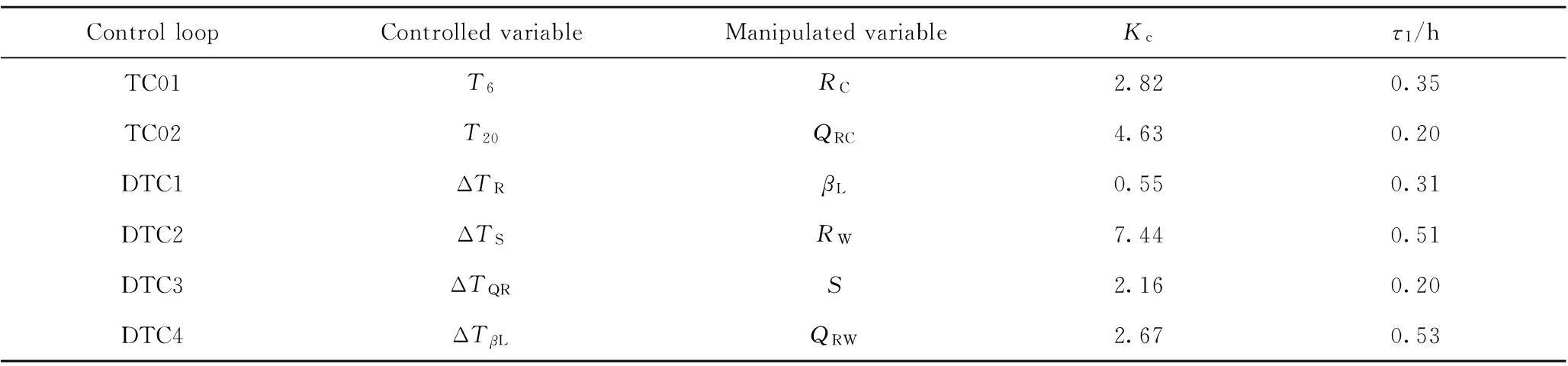

通过上述方法得到各温差控制回路。塔顶温差控制回路的配对为ΔTR=T8-T6;塔底温差控制回路配对的为ΔTQR=T58-T50;侧线温差控制回路配对的为ΔTS=T46-T32;βL控制回路配对的为ΔTβL=TP15-T6。图11给出了Aspen dynamic中DWC的温差控制流程。图11中,控制回路均有0.017 h的Dead time,依旧加入R/F和Q/F比例前馈控制。调谐顺序依次为塔底温差控制回路、塔顶温差控制回路、侧线温差控制回路、预分馏段温差控制回路。表4给出温差控制的控制器调谐参数。

3.2 温差控制结果

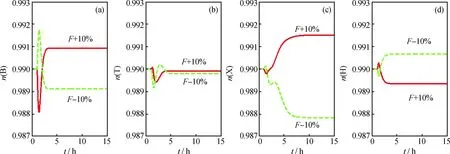

对进料流量和进料组成发生±10%波动时温差控制回路的有效性和稳定性进行了验证,模拟在时间为1 h时给予波动,控制结果如图12~图16所示。由图12~图16可知,温差控制较温度控制的产品组成波动减小,解决了温度控制在进料组成发生+10%T和-10%X变化时二甲苯产品摩尔分数偏离规定纯度较远的问题。系统重新到达稳态时,B-T-X-H各组分摩尔分数均可以达到0.988以上,且波动范围明显较小。

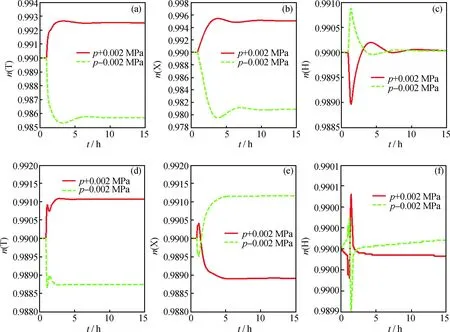

温差控制的另外一个特点是,可以减缓塔压波动对产品纯度的影响。塔板压力发生变化,塔板上的气、液相组成也会随之发生变化。控制温差时,两块塔板的温度受塔压力变化的影响一致,那么压力对控制器的影响将会降低。如图17所示,模拟在1 h时给DWC系统施加一个±0.002 MPa的波动,观察控制效果,可以看出温差控制较温度控制有明显优势。

图11 Aspen dynamics中DWC的温差控制回路

ControlloopControlledvariableManipulatedvariableKcτI/hTC01T6RC2.820.35TC02T20QRC4.630.20DTC1ΔTRβL0.550.31DTC2ΔTSRW7.440.51DTC3ΔTQRS2.160.20DTC4ΔTβLQRW2.670.53

图12 DWC温差控制结构在进料流量波动±10%后的控制结果

图13 DWC温差控制结构在苯摩尔分数波动±10%后的控制结果

图14 DWC温差控制结构在甲苯摩尔分数波动±10%后的控制结果

图15 DWC温差控制结构在二甲苯摩尔分数波动±10%后的控制结果

图16 DWC温差控制结构在均三甲苯摩尔分数波动±10%后的控制结果

图17 DWC的 TC和DTC控制对压力波动0.002 MPa的控制结果

4结论

分离B-T-X-H体系DWC动态模拟结果表明,温度控制方法的时滞大于温差控制方法;且当进料流量和组成发生±10%波动后,温度控制回路得到的各产品纯度波动范围大于温差控制回路得到的产品纯度波动范围;此外,当塔顶压力发生±0.002 MPa波动时,温度控制的产品纯度波动范围为0.980~0.996,而温差控制的产品纯度波动范围为0.9885~0.9915。综上所述,在DWC中温差控制较温度控制具有明显的优势。

符号说明:

AC——塔顶冷凝器换热面积, m2;

AR——塔釜再沸器换热面积, m2;

B——苯(Benzene);

D——塔的直径, m;

DTC1,DTC2——分别表示预分馏段和精馏段温差控制回路;

DTC3, DTC4——分别表示侧线段和提馏段温差控制回路;

F——进料量, kmol/s;

H——均三甲苯(1,3,5-Trimethylbenzene);

K——m×n矩阵;

Kc——比例值;

Kn,ΔT/ΔR——回流比波动后得到的各塔板温度增益矩阵;

Kn,ΔT/ΔQR——再沸器负荷波动后得到的各塔板温度增益矩阵;

Kn,ΔT/ΔS——侧线流量波动后得到的各塔板温度增益矩阵;

Kn,ΔT/ΔβL——分液比波动后得到的各塔板温度增益矩阵;

Mi——主塔第i块塔板;

N——总塔板数;

NF——进料板位置;

NS——出料板位置;

Pi——预分馏段第i块塔板;

Q——再沸器负荷统称, MW;

QD——塔顶冷凝器负荷统称, MW;

QR——塔釜再沸器负荷统称, MW;

QRC,QRW——分别表示常规塔和分壁精馏塔塔釜再沸器负荷, MW;

R——回流比统称;

RC,RW——分别表示常规塔和分壁精馏塔回流比;

S——侧线流率, kmol/s;

T——甲苯(Toluene);

TAC——年装置总投资, 106USD/a;

TC0——预分馏段温度控制回路;

TC01,TC02——分别表示常规塔塔顶温度控制回路和塔底温度控制回路;

TC1, TC2, TC3——分别表示精馏段、侧线段和提馏段温度控制回路;

Ti——常规塔第i块板温度,℃;

TMi——主塔第i块板温度,℃;

TPi——预分馏段第i块板温度,℃;

U——m×m矩阵;

V——n×n矩阵;

X——二甲苯(o-Xylene);

βL——分壁精馏塔分液比;

βv——分壁精馏塔分气比;

ΔK6——各塔板温度增益值与M6的温度增益值之差;

ΔTQR——提馏段温差控制回路温差,℃;

ΔTR——精馏段温差控制回路温差,℃;

ΔTS——侧线段温差控制回路温差,℃;

ΔTβL——预分馏段温差控制回路温差,℃;

τI——积分值, h。

参考文献

[1] STANKIEWICZ A, MOULIJN J A. Process intensification [J]. Ind Eng Chem Res, 2002, 41(2): 1920-1924.

[2] NIGGEMANN G, HILLER C, FIEG G. Experimental and theoretical studies of a dividing-wall column used for the recovery of high-purity products [J]. Ind Eng Chem Res, 2010, 49(3): 6566-6577.

[3] ALEXANDA G. Uhde brochures [EB/OL]. 2010-09-25/2011-10-11. http://www.uhde.eu/cgi-bin/byteserver.html.

[5] PENDERGAST J G, VICKERY D, AU-YEUNG P. Consider dividing wall columns [EB/OL]. 2008-01-29/2008-06-15. http://www.chemicalprocessing.com/articles/2008/245.html.

[7] LEE J Y, KIM Y H, HWANG K S. Application of a fully thermally coupled distillation column for fractionation process in naphtha reforming plant [J]. Chem Eng Process, 2004, 43(3): 495-501.

[8] TRIANTAFYLLOU C, SMITH R. The design and optimization of fully thermally coupled distillation columns [J]. Chem Eng Res Des, 1992, 70(2): 118-132.

[10] HO Y C, WARD J D, YU C C. Quantifying potential energy savings of divided wall columns based on degree of remixing [J]. Ind Eng Chem Res, 2011, 50(6): 1473-1487.

[11] WOLFF E A, SKOGESTAD S. Operation of integrated three-product (petlyuk) distillation columns [J]. Ind Eng Chem Res, 1995, 34(3): 2094-2103.

[12] HALVORSEN I J, SKOGESTAD S. Optimal operation of petlyuk distillation:Steady-state behavior[J]. J Process Control, 1999, 9(1):407-424.

[13] ASPRION N, KAIBEL G. Dividing wall columns: Fundamentals and recent advances [J]. Chem Eng Process, 2010, 49(7):139-146.

[14] ABDUL MUTALIB M I, SMITH R. Operation and control of dividing wall columns part 1: Degree of freedom and dynamic simulation [J]. Trans Inst Chem Eng, 1998, 76(6): 308-318.

[15] ABDUL MUTALIB M I, ZEGLAM A O, SMITH R. Operation and control of dividing wall columns part 2: Simulation and pilot plant studies using temperature control [J]. Trans Inst Chem Eng, 1998, 76(3): 319-334.

[16] SERRA M, PERRIER ESUNA A, PUIGJANER L. Analysis of different control possibilities for the divided wall column: Feedback diagonal and dynamic matrix control [J]. Comput Chem Eng, 2001, 25(8): 859-866.

[17] ADRIAN T, SCHOENMAKERS H, BOLL M. Model predictive control of integrated unit operations: Control of a divided wall column [J]. Chem Eng Process, 2004, 43(3): 347-355.

[18] WANG S, WONG D. Controllability and energy efficiency of high purity divided wall column [J]. Chem Eng Sci, 2007, 62(2): 1010-1025.

[19] WANG S, LEE C, JANG S. Plant-wide design and control of acetic acid dehydration system via heterogeneous azeotropic distillation and divided wall distillation [J]. Process Control, 2008, 18(6): 45-60.

[20] WOINAROSCHY A, ISOPESCU R. Time-optimal control of dividing-wall distillation columns[J]. Ind Eng Chem Res, 2010, 49(7): 9195-9208.

[21] LING H, LUYBEN W L. New control structure for divided-wall columns [J]. Ind Eng Chem Res, 2009, 48(2): 6034-6049.

[22] LING H, LUYBEN W L. Temperature control of the BTX divided-wall column [J]. Ind Eng Chem Res, 2010, 49(5):189-203.

[23] KISS A A, REWAGAD R R. Energy efficient control of the BTX divided-wall column [J]. Comput Chem Eng, 2011, 49(4): 2201-2209.

[24] YANG J, SHEN B Q, LIN X Y. Steady state and dynamic control of divided-wall column for separating aromatics[J]. CIESC Journal, 2014, 65(10): 3993-4003.

Temperature Difference Control of Divided-Wall Column for Separating Aromatics

WU Hao,SHEN Benxian,LIN Xiyu,YANG Jian,LING Hao

(StateKeyLaboratoryofChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237,China)

Abstract:As the strong interaction of control loops of divided-wall column (DWC), it is more difficult to control a DWC than a conventional column. More, the stage temperature of DWC is not strongly connected with the stage composition in DWC. So some control failures often happen by only using temperature control for DWC. The temperature control structure (TC) and the temperature difference control structure (DTC) of a DWC were proposed, and their control results were compared for separating benzene, toluene,o-xylene and 1,3,5-trimethylbenzene mixture. The dynamic simulation showed that in facing of ±10% feed flow and composition disturbances, the product purities could be maintained between 0.985 and 0.995 by TC structure, but between 0.988 and 0.992 by DTC structure. Besides, in facing of pressure change the products purities could be kept between 0.9885 and 0.9915 by DTC structure while only between 0.980 and 0.996 by TC structure. The performance of DTC structure was better than that of TC structure.

Key words:divided-wall column; aromatics; distillation; dynamic control; differential temperature control

中图分类号:TQ202

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.01.013

文章编号:1001-8719(2016)01-0088-13

基金项目:国家自然科学基金项目(21476081)和上海市教育委员会科研创新重点项目(14ZZ058)资助

收稿日期:2014-10-31

第一作者: 吴昊,男,博士研究生,从事分壁精馏塔研究;E-mail:happywuhao@163.com

通讯联系人: 凌昊,男,教授,博士,从事石油加工和过程强化研究;Tel:021-64252328;E-mail:linghao@ecust.edu.cn