提拉式泄油装置的研制与应用

2016-03-16梁猛大庆油田有限责任公司第六采油厂

梁猛 (大庆油田有限责任公司第六采油厂)

提拉式泄油装置的研制与应用

梁猛 (大庆油田有限责任公司第六采油厂)

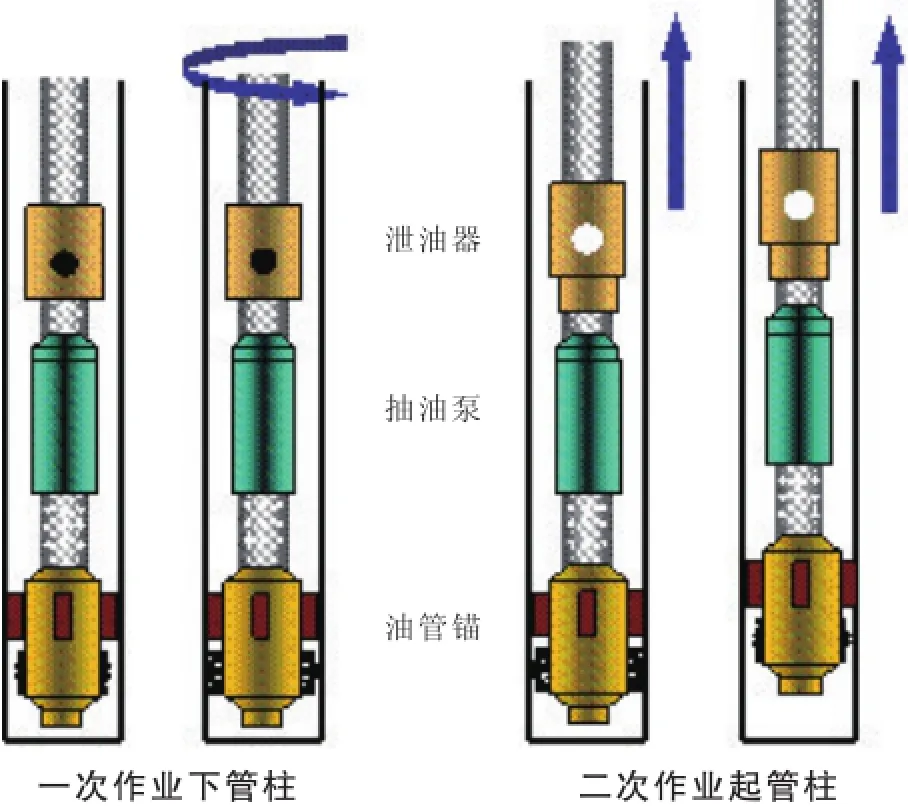

针对抽油机井作业起管柱过程中油管内井液外溢产生的环境污染问题,研制了提拉式泄油装置。装置由提拉式泄油器与旋转式管柱锚定装置共同构成,一次作业下完井管柱时将泄油器安装在泵上,锚定装置安装在泵下,通过旋转油管使管柱锚定装置坐封;二次作业起管柱时,上提管柱,泄油器与锚定装置依次解封,泄油器泄油孔漏出,使油套环空连通,实现泄油功能。室内实验与现场试验表明:泄油器承压性良好,不给油井正常生产增加隐患,锚定装置与泄油器解封性能可靠,能够成功实现泄油功能,并保障作业顺利进行。

抽油机井;泄油器;油管锚;参数设计;检测

2015年,随着新环保法的颁布实施,给油井清洁作业生产提出了更高的要求。针对抽油机井作业起管柱过程中油管内井液外溢产生的环境污染问题,目前在用的油管泄油技术主要为泵下泄油阀[1],安装在抽油泵的固定阀与游动阀之间,维修作业时,起出原井杆柱及柱塞后,从油管内投下撞击棒砸开泄油阀芯实现油套环空连通,达到泄油目的。但对于杆断或卡泵井,由于柱塞不能起出,撞击棒无法投下,导致泄油技术失败,而大庆油田采油六厂抽油机井杆断及卡泵检泵占比已高达60.0%以上。因此,需开展新的油管泄油工艺技术研究,在常规泄油技术基础上,满足杆断及卡泵井泄油需要。

1 泄油装置结构

设计的泄油装置由泄油器和旋转式油管锚定装置组成,共同作用发挥泄油功能,其中泄油器安装在泵上,油管锚安装在泵下。

1.1泄油器结构设计

泄油器由上主体、外筒、内筒、剪钉和密封胶圈等部件组成(图1)。

图1 泄油器结构

1.2油管锚结构

管柱锚定装置是在常规旋转油管锚[2]基础上所做的技术改进,由上接头、下接头、中心管、锥体、锚牙、箍环、磨擦块、固筒稳钉、螺母筒、螺杆筒、剪钉和大小弹簧等部件组成,由中心管将其余各部件串成一体;其中,螺杆筒以剪钉固定在中心管上,螺母筒和下锥体以稳钉固接在一起,下锥体上镶有磨擦块(图2)。

图2 管柱锚定装置结构

由于旋转锚存在中途坐封的缺点,对于安装泄油器的管柱,中途坐封活动管柱时,易拉断泄油器销钉,导致作业失败。为降低中途坐封概率,在坐封工艺结构上进行了改进,即将常规坐封圈数由8圈增加到15圈,通过增加背钳跑空余量降低中途坐封概率。

2 泄油装置工作原理

一次作业下完井管柱时,将泄油器安装在泵上,管柱锚定装置安装在泵下,下完井管柱后,按油管上扣方向旋转油管,油管锚的螺杆筒与螺母筒产生相对运动,螺母筒上升,下锥体推动锚牙径向撑开,挤压在井壁上,锚定装置坐封;二次作业起原井管柱时,上提管柱,上提力大于泄油器销钉最大剪切力时,泄油器销钉剪断,泄油孔漏出,达到泄油目的。当泄油器下主体台阶落到限位环上时,泄油器下方管柱开始上行,当作用在锚定装置上的上提力大于油管锚销钉最大剪切力时,锚定装置销钉剪断,纵向挤压锚牙力消除,锚牙收回解封(图3)。

图3 泄油原理示意图

3 参数设计与计算

3.1泄油器上提解封力

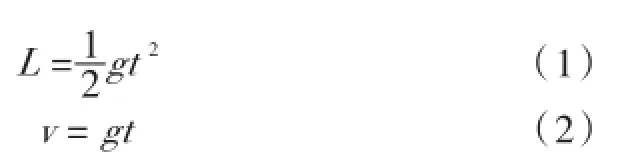

泄油器的解封力即销钉的最大抗剪力,泄油器在油井生产时受到3种力作用:下方工具自重产生的拉力;举升液体时管柱伸长产生的拉力;交变载荷产生的交替变化的拉力与压力。3种力均为径向力,由于泵下安装了油管锚,均作用在锚牙上,作用在销钉上的力忽略不计。但在作业下完井管柱或应用作业机下管柱时,易出现急放急停情况。急放的极端状态是全井管柱处于自由落体状态(此处忽略井液浮力和油管与套管之间的摩擦力)。作业机刹车时,作用在泄油器销钉上的力,即其下方井下工具产生的惯性力,根据自由落体物理公式,即

式中:L——单根油管长度,按10 m计;

g——重力加速度,m/s2;

t——单根油管下放时间,s;

v——单根油管下放最大速度,m/s;

计算出油管下至井口时的速度为13.9 m/s。

根据冲量定理,即

式中:m——泄油器下方泵、锚、筛管和尾管等井下工具质量,kg;

△t——单根油管从最大速度到静止所需的时间,s;

F——销钉所承受的径向最大剪切力,N。

由公式(3)可知,如果△t足够小,动量向冲量转化过程中,可产生很大冲击力,使泄油器销钉剪断。因此,在下完井管柱时,要求作业机操作工严禁出现急放急停的操作,为确保下井过程中不出现泄油器销钉提前剪断造成泄油器提前解封情况,对泄油器销钉剪切力进行了设计与计算。

泄油器下方泵、锚、筛管和尾管等井下工具质量按500 kg计算,△t按0.2 s计算。泄油器销钉能承受35 kN以上的力即可避免出现提前解封情况,因此,设计泄油器销钉剪断力为(50±5) kN。

3.2油管锚上提解封力

理论上,油管锚上提解封力越大,保证泄油器先于油管锚解封的安全系数越高,但锚的解封力越大,拔脱油管概率越高;因此,应科学设计油管锚上提解封力。

厂抽油机井平均泵深按1000 m计,对使用φ 88.9 mm油管的采油井,全井油管质量13.7 t,上提油管最大载荷为135 kN。同时考虑全井抽油杆起不出来的特殊情况,需额外增加40 kN左右的杆柱载荷。常规作业提升设备的额定提升力为360 kN,油管锚上提解封力设计上限为185 kN。综合考虑泄油器解封力,设计配套锚上提解封力为(80±5)kN,与泄油器销钉剪切力最小差值为20 kN,最大差值为50 kN,可保证泄油器解封在前,配套锚定装置解封在后。此时,上提总载荷的极限值为255 kN(φ88.9 mm油管管柱自重+杆柱自重+锚解封力),给提升设备留有100 kN的安全余地。

3.3泄油器密封承压能力

泄油器密封承压能力必须大于油井生产过程中可能发生的最高压力。厂平均泵深1000 m左右,假设油井含水率100.0%,在动液面抽至泵吸入口的极限情况下,由液柱产生的管内外压差为10 MPa;憋泵诊断泵况时井口最高压力可达6 MPa,此时,油管内外极限压差为16 MPa。

泄油器内腔上环形净承压面积为25.5 cm2,在油管锚定的条件下,内压对泄油器向下的压力由锚来承受,内压对泄油器只有作用在环面积上的压力。因此,对泄油器环面设计的承压能力为20 MPa,可保证油井在正常生产及憋压诊断泵况时的承压需要,密封胶圈应使用市售抗压24 MPa级承压胶圈。

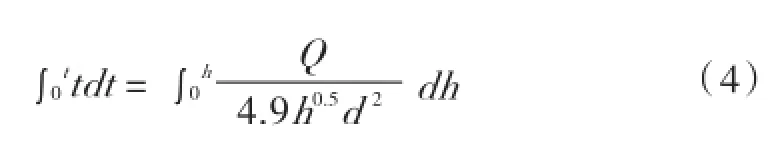

3.4泄油孔径

泄油孔的过流面积设计,应满足在起单根油管并在卸扣前,油管内井液能顺利流出,即在1根油管的液柱高差下,起1根油管的时间内(包括卸扣的时间),该根油管内的井液经泄油孔全部流出。由于油井作业前均采取洗井措施,井筒内充满了洗井液,洗井液为泵站污水,在流动性上与清水介质较为接近;因此,以下计算按清水介质进行推导。根据水力学相关知识对泄油孔过流面积进行推导,得如下积分式:

式中:h——油管内液柱高度,m;

t——泄油时间,s;

d——泄油孔直径,m。

设计6个φ22 mm泄油孔,单孔过流面积3.8 cm2,6个孔过流面积之和为22.8 cm2。而φ88.9 mm油管的横截面积为45.3 cm2,两者过流面积比为50.3%。单根油管按9.0 m计,对卸掉单根油管内井液所需时间进行积分计算,t为6.8 s。由作业现场经验可知:起油管平均用时120 s/根,泄油用时远低于起管时间,满足现场泄油需要。

4 室内检测与现场试验情况

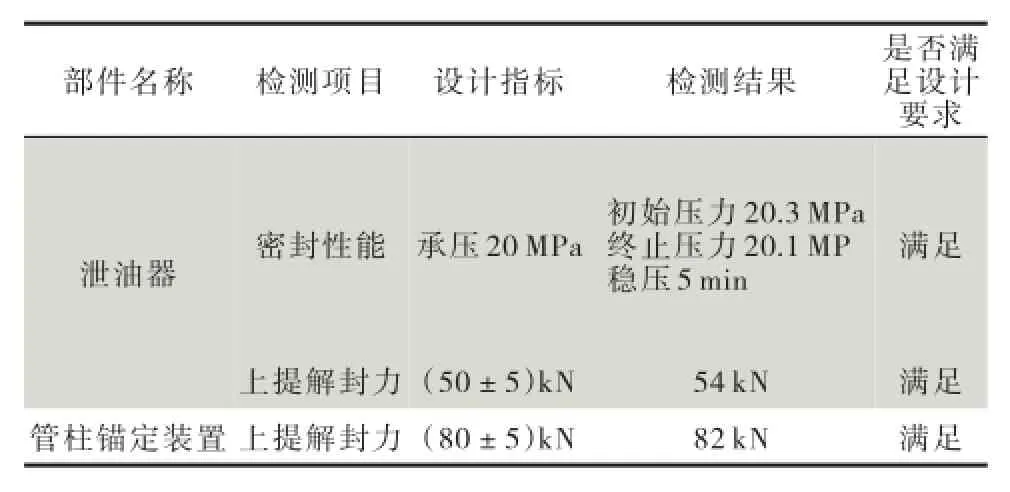

4.1室内检测

将设计的泄油装置送到中国石油天然气股份有限公司采油工程产品质量监督检验中心进行检测,检测结果(表1)表明,各项指标均满足设计要求。

表1 采油井泵上泄油装置室内检测情况

4.2现场试验

目前已在采油六厂3口抽油机井上进行了现场试验。其中,1口试验井(L11-AS2401)试验表明,泄油器成功将井液泄流到井筒内,有效避免了井液外溢产生的环境污染问题。

5 结论

1)研制的泄油器与常规泄油技术相比,解决了杆断及卡泵作业井泄油的问题,拓宽了适应性,满足采油六厂检泵需要。

2)设计泄油器的泄油孔径可满足油井在作业时实现快速泄油的要求。

3)设计的泄油器具有较好的密封承压性能,适应油井各种工况的需要。

4)锚定装置与泄油器解封性能可靠,解封力设计科学,能够保障作业顺利进行。

5)改进油管锚参数,降低中途坐封概率。

[1]关天势,杨书会,马强.抽油泵泄油阀的现场试验应用[J].石油石化节能,2014(4):7-8.

[2]曲占庆,王在强,潘宏文,等.油管锚工艺的应用分析[J].石油矿场机械,2006,35(1):81-83.

10.3969/j.issn.2095-1493.2016.10.021

2016-03-21

(编辑 王艳)

梁猛,工程师,2008年毕业于东北石油大学(化学工程与工艺),从事采油工程举升设备管理及举升技术配套攻关工作,E-mail:dqliangmeng@petrochina.com.cn,地址:黑龙江省大庆市大庆油田有限责任公司第六采油厂工程技术大队,163000。