DCS控制系统在40 kt/a合成氨联醇装置中的应用

2016-03-16王磊

DCS控制系统在40 kt/a合成氨联醇装置中的应用

王磊

威海恒邦化工有限公司

山东威海264501)

威海恒邦化工有限公司现有1套40 kt/a合成氨联醇装置,采用变压吸附工艺和非等压醇烷化工艺。虽然该装置各系统配置了DCS控制系统,例如:造气系统的寻优微机优化控制系统、脱碳系统的变压吸附控制系统等,但存在控制点分散、控制联锁水平低、系统需要优化等弊端。为此,决定利用检修机会,对分散的控制系统及相关联锁进行优化,以提高系统自控水平、强化安全生产、降低用工成本。

1原有自控现状

1.1 造气系统

(1) 寻优控制站。充分利用造气炉上、下行煤气温度这2个最能反应炉内宏观运行状态的参数,将造气炉视作一个蓄热的容器,运用模糊控制和优选法的原理,分析上、下行煤气温度的动态变化带来炉内蓄热状况的变化,结合工艺控制规律,对控制参数进行优化,逐步使造气炉达到单位时间内蓄热能力最大、热损最小、稳定性最高的生产状态。

(2) 阀位检测。承担由寻优微机继电器输出控制阀门在每个步序是否开启或关闭到位,分上检测、下检测和上下检测;能实时监控阀门动作是否到位,并提供报警和历史数据记录等功能,发现异常情况及时处理,确保造气炉安全运行。

(3) 联锁。配合寻优微机能实现停炉与下灰操作联锁,确保造气炉安全运行。

1.2 脱碳系统

脱碳系统采用变压吸附技术对原料气进行净化,主要硬件有8台吸附塔、72只程序控制阀、2只流量计,主要软件有控制调节系统和流量计量系统,彼此之间通过工艺、仪表管线连接构成,可随时切除故障塔进行检修,可实现8台塔运行或7台塔运行之间的切换。该控制调节系统靠周期性地进行阀门切换来实现,为实现整个过程稳定连续,要求自动控制水平极高,整个过程的完成基本在程序控制下实现;人工操作极少,主要对吸附周期进行修正。该系统主要包括:自动调节控制系统、手动参数修正系统及运行程序控制系统各1套。运行程序控制系统按照预先设置的运行方式输出4~20 mA直流信号,经过电磁先导阀进行信号切换,并由功率放大器放大后驱动程序控制阀,可实现装置自动化运行。

1.3 水处理系统

配备超滤、反渗透等水质处理设备,含电导率、流量、压力、压力变送器、自动取样等自动控制仪表。控制系统由1台西门子S7系列PLC、电动阀等组成,可通过人机界面实现全程自动化控制及就地现场控制。

1.4 其他

目前除以上系统可全部实现自动化运行外,其他生产系统虽然也采用DCS控制系统进行操作,但仅实现了生产指标、系统运行状况及异常报警等参数的输出,供操作人员生产时参考,操作人员可根据反馈的信息手动输入控制指令,对生产状态进行调整。由于存在自动化控制回路少、控制繁琐、工艺控制状态偏离最优状态及配备人员数量多等弊端,故在智能协调控制以及控制回路增设、联锁方面需进一步优化。

2新增自控措施

2.1 蒸汽自调回路

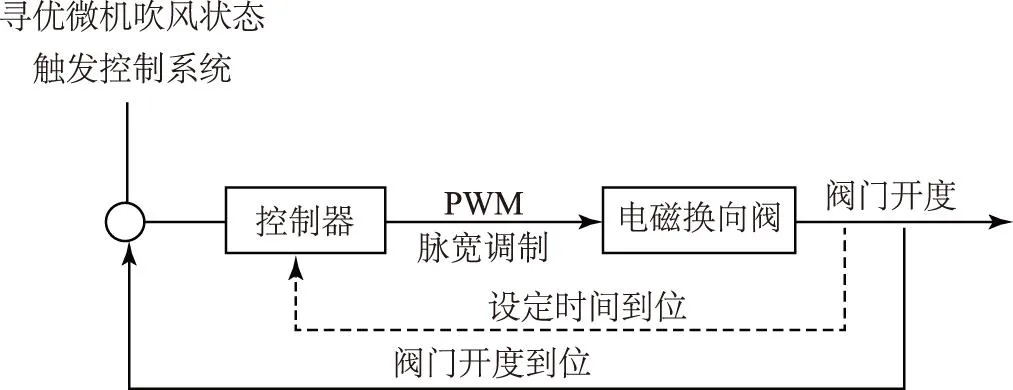

实现入炉蒸汽自动调节,可有效地解决制气阶段后期炉温下降快、蒸汽分解率低、热量损失大、消耗高等弊端。该系统选用“可调程、可调速油压调节装置”结合DCS控制系统,可实现入炉蒸汽阶段性递减节能自调,主要由可调程电磁阀、可调速油缸、自控阀门、阀位检测及控制部分组成。

控制系统根据造气DCS系统设置上吹实际时间A、上吹蒸汽调节时间B、下吹实际时间C、下吹调节时间D。投入运行后,装置在上吹阶段时间运行到B和D步序时,分别由控制微机系统阶段性输出信号,入炉蒸汽调节阀匀速关闭,实现入炉蒸汽量逐渐减少,使炉内蒸汽趋于稳定,炉温降低少,蒸汽分解率保持在较高的水平。装置自投用以来,消耗指标表明效果较好。入炉蒸汽自调回路控制原理示意见图1。

图1 入炉蒸汽自调回路控制原理示意

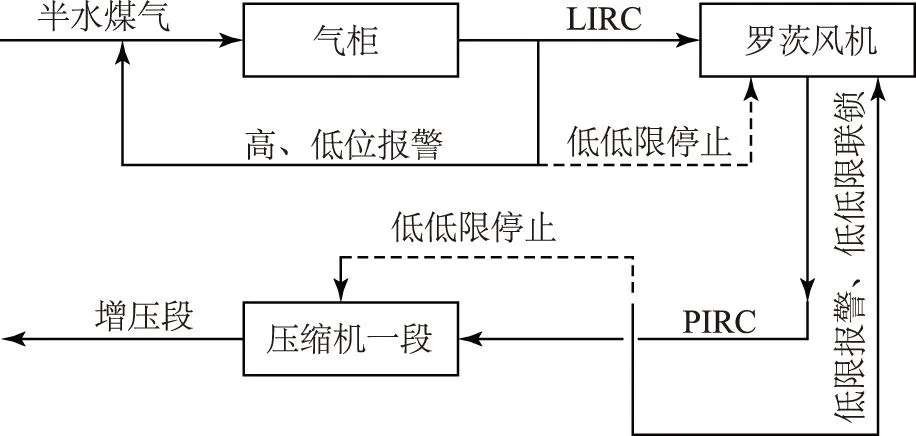

2.2 半脱安全控制回路

根据安全标准化以及合成氨工艺的安全控制系统改造要求,对本岗位的重点设备罗茨风机设置2套安全联锁系统,其中:压缩机运行保护联锁系统主要是控制出现下游的氢氮压缩机一段入口压力低于最低限压力情况时,氢氮压缩机主动停止运行;气柜防抽负压保护联锁系统主要是控制出现上游气柜处于最低限储量而罗茨风机依然在运行、存在气柜抽瘪风险时,罗茨风机主动停止运行。2套安全联锁系统互相配合,当其中任意联锁系统触发时,均可保证生产装置处于安全停车状态,避免发生安全事故,确保操作人员的安全。安全联锁系统示意见图2。

图2 安全联锁系统示意

2.3 液氨蒸发调节联锁系统

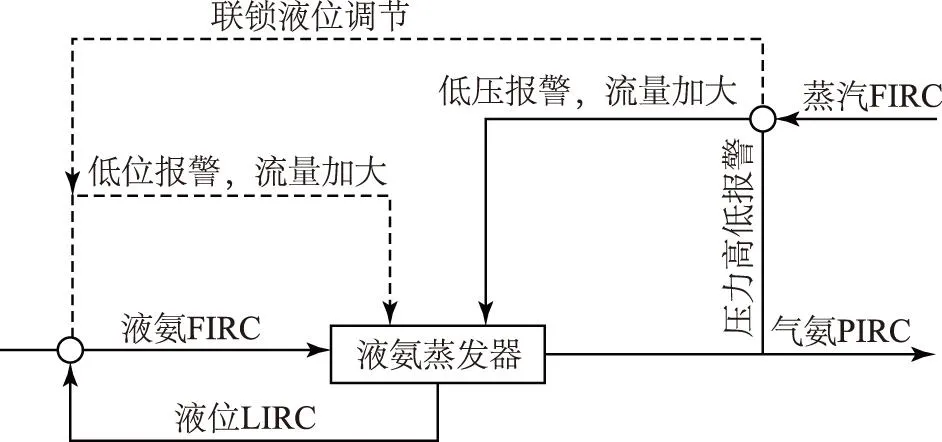

威海恒邦化工有限公司生产的液氨主要应用于磷复肥生产,当磷复肥生产负荷增大时,仅靠合成工段氨冷器产生的气氨量难以满足生产的要求,需要启动备用液氨蒸发器。由于磷复肥生产需要压力稳定的气氨源,液氨蒸发器的压力、液位、温度调节过于频繁,故设置了专人负责该装置操作。为此,对该液氨蒸发器进行改造,配置蒸发自动调节系统,当外送气氨压力波动时,系统自行对蒸汽量以及液氨进入量等参数进行修正,保证工艺参数的稳定及装置安全运行。液氨蒸发自动调节系统示意见图3。

图3 液氨蒸发调节联锁系统示意

该液氨蒸发调节联锁系统涉及到压力-流量、液位-流量以及压力-液位-流量之间互相衔接和联锁。

2.4 合成安全联锁回路

合成安全联锁回路与半脱联锁类似,也是从安全操作、安全生产角度出发,对装置关键点进行联锁。主要是在装置严重超压、超温运行时,自动联锁进、出口阀门关闭,并启动放空系统、停止相关循环机等关键设备。

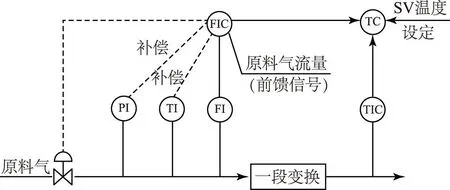

2.5 变换炉一段出口气体温度调节回路

变换炉一段运行压力基本稳定,在稳定生产水汽量的情况下,调节回路的被控变量为出口温度,原料气的流量成为控制变量,两者进行联锁,形成出口气体温度-原料气流量的调节回路。引入原料气流量作为前馈信号,在反应负荷加减时,通过此前馈信号改变原料气流量的设定值,使原料气的气汽比符合工艺要求,保证变换反应稳定进行。变换炉热点温度控制原理示意见图4。

图4 变换炉热点温度控制控制原理示意

2.6 氢氮比自调回路(计划增设)

原料气氢氮比调节系统由生产过程、微机系统、信号检测和执行机构四大部分组成,形成一个闭路循环调节。从气柜、脱碳、合成3处引入在线氢分析仪信号,通过前置放大器对信号进行转化,将信号送入氢氮比调节器接口;总输出信号为脉冲信号,向造气DCS控制系统寻优微机发出控制吹风阶段纯加氮时间(单设)和上吹加氮时间,以进行氢氮比调节。

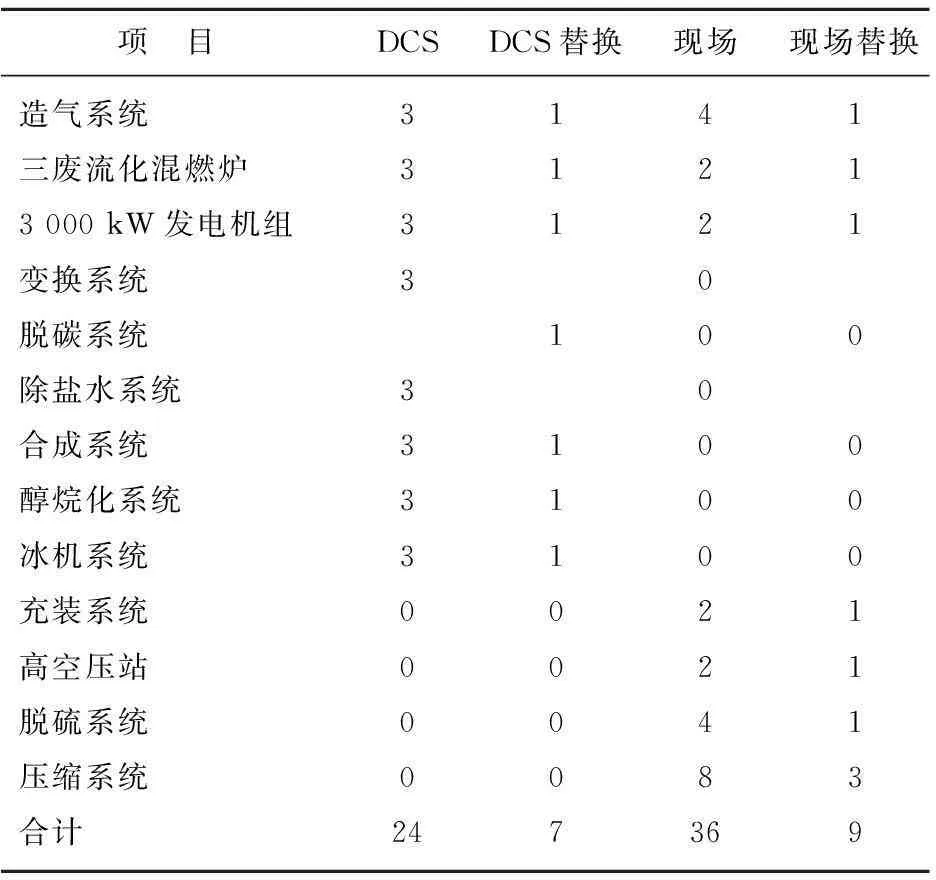

3生产控制模式

通过采取以上措施,合成氨联醇生产装置的自控水平得到很大提高,考虑到现各岗位控制站分布于生产装置内部,不符合合成氨安全生产的基本要求,而且存在生产人员配置过多、用工成本高等问题,威海恒邦化工有限公司决定借此次检修改造机会,在装置现场增设视频监控点,对各分散的控制站进行集中搬迁汇总,进一步利用DCS控制系统的各大优点,设立DCS集中控制大厅,配置视频监控墙、集中操作平台、巡检对讲系统等,实现人员远离危险源,达到符合安全、快捷生产的要求。

人员配置较改造前减少15~20人,指令的传达简洁有效,并且提高了控制过程的效率、降低操作人员的劳动强度及生产的用工成本。控制中心主要人员配置见表1(三废硫化混燃炉指综合利用造气吹风气、造气炉炉渣、合成弛放气3个部分热量副产过热蒸汽的装置)。

表1 控制中心主要人员配置

注:人员实现三班倒连续生产制度。

4结语

DCS控制系统可有效地实现生产装置的自动化生产、保证生产装置正常稳定运行、减少消耗、降低生产成本、减轻劳动强度、确保安全生产,尤其在合成氨生产这样一个高温高压、易燃易爆、有毒有害、连续性生产的作业环境中,需要DCS控制系统联锁、循环、远程控制的地方还有很多,例如:变换炉出口CO含量与气汽比的串级调节、合成塔床层温度联锁控制系统、惰性气采样含量控制系统、余热回收锅炉蒸汽压力及液位联锁控制等,此方面的改造均可有效地提高自控水平,使DCS控制系统的优势更加突出。

(收到修改稿日期2015- 11- 16)