气缸盖周期性瞬态温度场仿真分析

2016-03-16司东亚骆清国许晋豪

司东亚, 骆清国, 许晋豪, 赵 耀

(装甲兵工程学院机械工程系, 北京 100072)

气缸盖周期性瞬态温度场仿真分析

司东亚, 骆清国, 许晋豪, 赵 耀

(装甲兵工程学院机械工程系, 北京 100072)

为研究气缸内高温燃气周期性加热作用下气缸盖温度场及其变化规律,建立了某柴油机气缸盖有限元分析模型,利用流固耦合方法计算了气缸盖稳态温度场,在火力面施加瞬时热边界进行了热分析,得到了4个工作循环的气缸盖瞬态温度场。结果表明:额定工况运行时气缸盖火力面温度剧烈波动,幅值达到了22 ℃,峰值温度高达279.9 ℃,温度波动在火力面深度2.79 mm的薄层内较为明显,但随深度的增加会逐渐减小。

气缸盖;周期性;瞬态;温度场

气缸盖为发动机结构最复杂的零部件之一。气缸盖火力面与高温燃气直接接触,在使用过程中承受着极高的热负荷,进气—压缩—做功—排气的工作循环造成气缸盖表面剧烈的周期性热冲击,容易产生高频热疲劳,是导致气缸盖失效的重要原因[1-3]。目前,对气缸盖温度场的研究以稳态为主[4-7],有必要对其在周期性燃气加热作用下的瞬态温度场进行深入研究。基于此,笔者通过在火力面施加4个工作循环的瞬时燃气温度和换热系数进行瞬态热分析,以期得到高温燃气周期性加热作用下的气缸盖场及其变化规律。

1 几何模型及网格划分

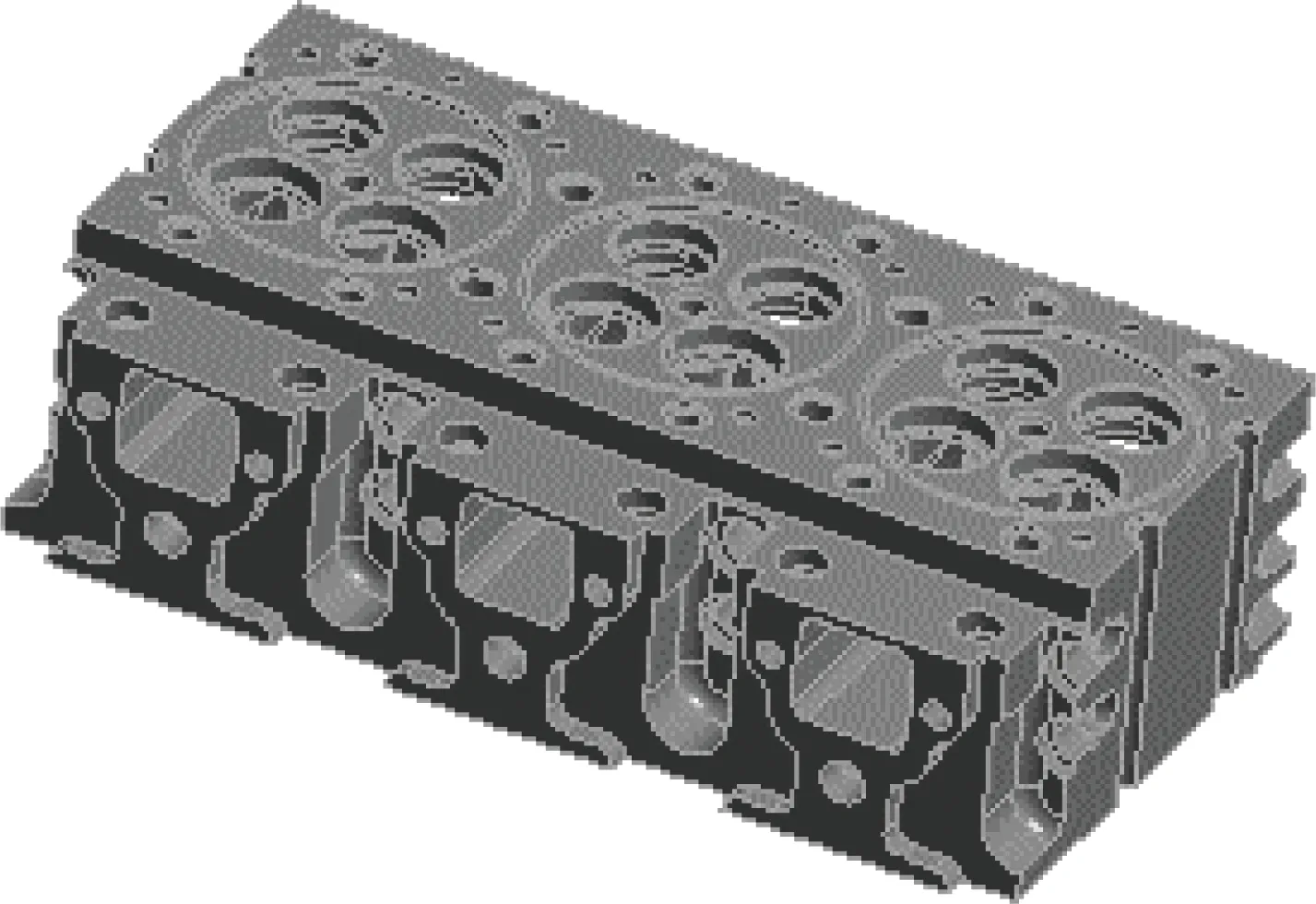

以某6V150型柴油机为研究对象,其额定功率为404 kW,额定转速为2 200 r/min,燃烧室为直喷式浅ω型。气缸盖为3缸连体式,各缸的结构一致,包括进/排气道、冷却水道等,其几何模型如图1所示。利用ICEM的混合四面体软件对其进行划分,网格类型为混合四面体,定义网格尺寸最大为 8mm,最小为 1mm,由于气缸盖火力面最易产生裂纹而破坏,研究时需要重点关注,因而在网格划分时对火力面网格进行细化处理,最终得到的气缸盖有限元模型如图2所示,其网格节点数为2 514 843,网格单元数为1 764 683。

图1 气缸盖几何模型

图2 气缸盖有限元模型

2 边界条件施加

2.1 气缸盖火力面

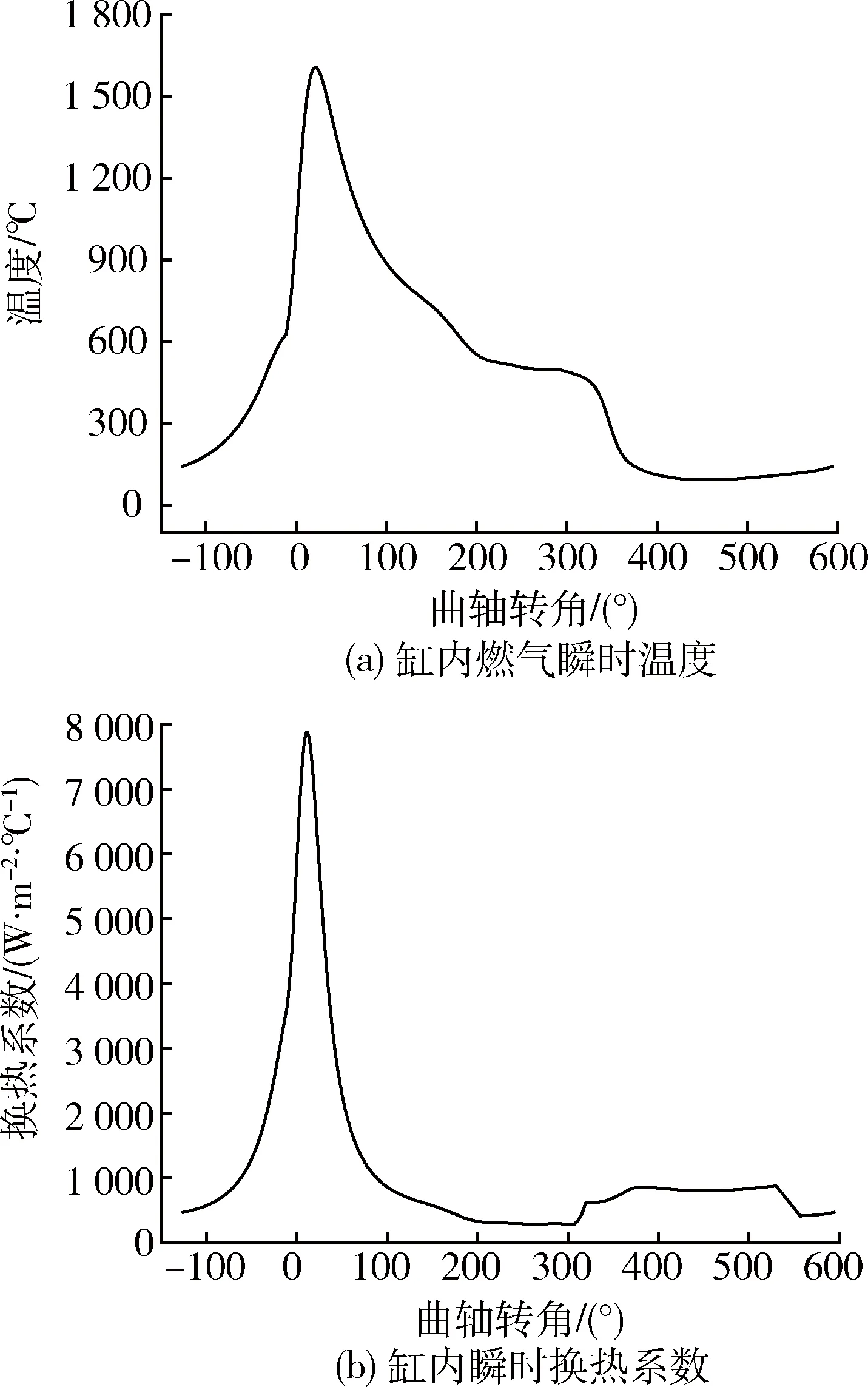

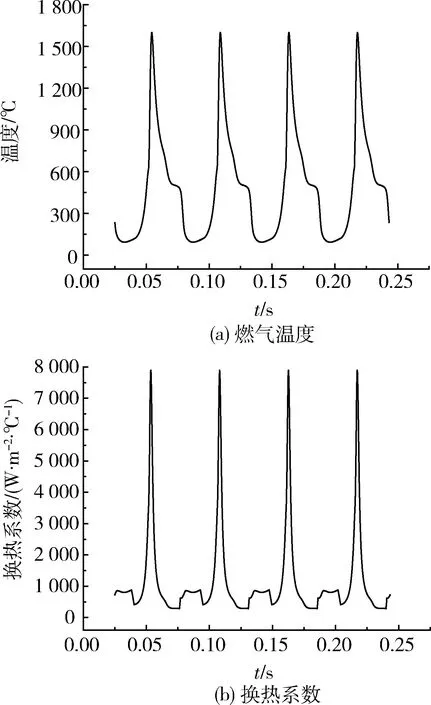

伴随着进气—压缩—做功—排气的过程,缸内燃气温度和换热系数周期性地剧烈波动。额定工况的一个工作循环内的缸内燃气瞬时温度和换热系数如图3所示。

图3 缸内瞬时燃气温度及换热系数

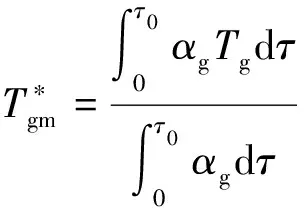

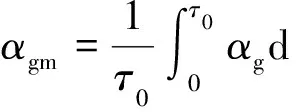

在对气缸盖进行瞬态热分析之前,需要先进行稳态热分析,即在火力面施加平均等效燃气温度和平均换热系数,以获得气缸盖的初始稳定温度场。平均等效燃气温度是指在一个工作循环中,非稳态传热下所传递的热流密度等效于稳态传热下传递相同热流密度时的燃气温度。相关研究表明[8]:施加平均等效燃气温度所得的计算结果更接近真实值。

(1)

(2)

利用式(1)、(2)可计算得到额定工况下平均等效燃气温度为1 062.3 ℃,平均换热系数为1 152.7W/(m2·℃)。

2.2 气缸盖冷却水腔壁面

气缸盖冷却水腔壁面换热边界的获取和施加十分困难,以往多是通过参考相关机型,采用经验或半经验的方法获得[9-11],但准确性难以保证。笔者通过流固耦合分析获取冷却水腔壁面的换热系数和温度,然后将其作为外边界导入到Transient Thermal Analysis模块中。由于发动机转速较高,一个工作循环的时间很短(约0.054 545 s),故假定在计算过程中该换热边界保持不变。

2.3 气缸盖其他壁面

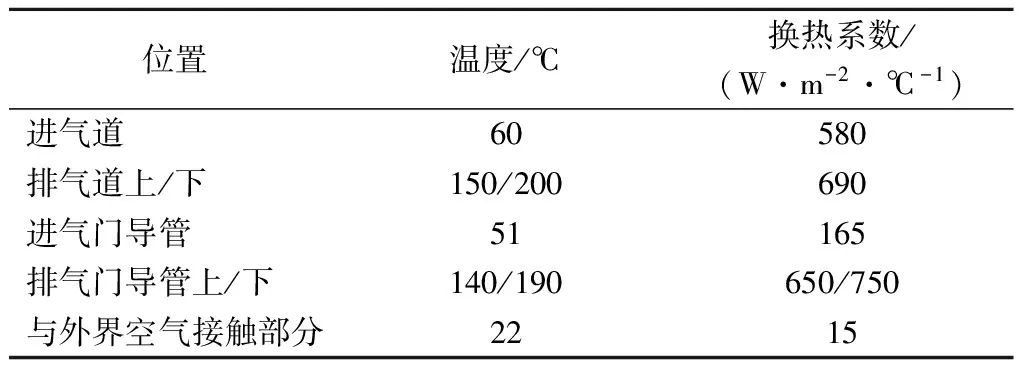

气缸盖其他壁面温度及换热系数如表1所示。

表1 气缸盖其他壁面温度及换热系数

3 气缸盖温度场计算与分析

3.1 气缸盖稳态温度场

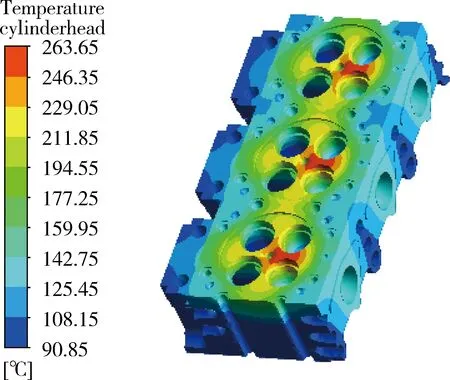

气缸盖稳态温度场通过CFD仿真方法进行流固耦合计算得到。计算时,将柴油机气缸盖内冷却水复杂流动与传热的物理模型简化为稳态的无内热源、三维、黏性不可压缩流体的湍流流动,采用目前使用最为广泛的标准k-ε两方程模型进行建模。气缸盖稳态温度场计算结果如图4所示,可以看出:1)气缸盖温度分布很不均匀,其上部温度低,而底部火力面温度较高,最高温度为263.6 K,位于两排气门之间的“鼻梁区”;2)排气门周围承受高温燃气冲刷,其热负荷远大于周围区域,进气门附近由于受到低温进气冷却,温度相对较低;3)气缸盖各缸不仅结构相同,温度分布亦相近,因此气缸盖瞬态热分析时可选取其中某一缸进行分析,以节约计算资源、缩短计算时间。

图4 气缸盖稳态温度场计算结果

3.2 火力面瞬态温度场

以稳态热分析得到的气缸盖温度作为瞬态热分析的初始温度,将之前施加在火力面的固定数值的热边界改为随时间变化的温度和换热系数。4个工作循环瞬时燃气温度及换热系数随时间的变化曲线分别如图5(a)、(b)所示,其中除火力面换热边界外,假定其他壁面换热条件在整个瞬态计算过程中均保持不变。

图5 4个工作循环瞬时燃气温度及换热系数随时间的变化曲线

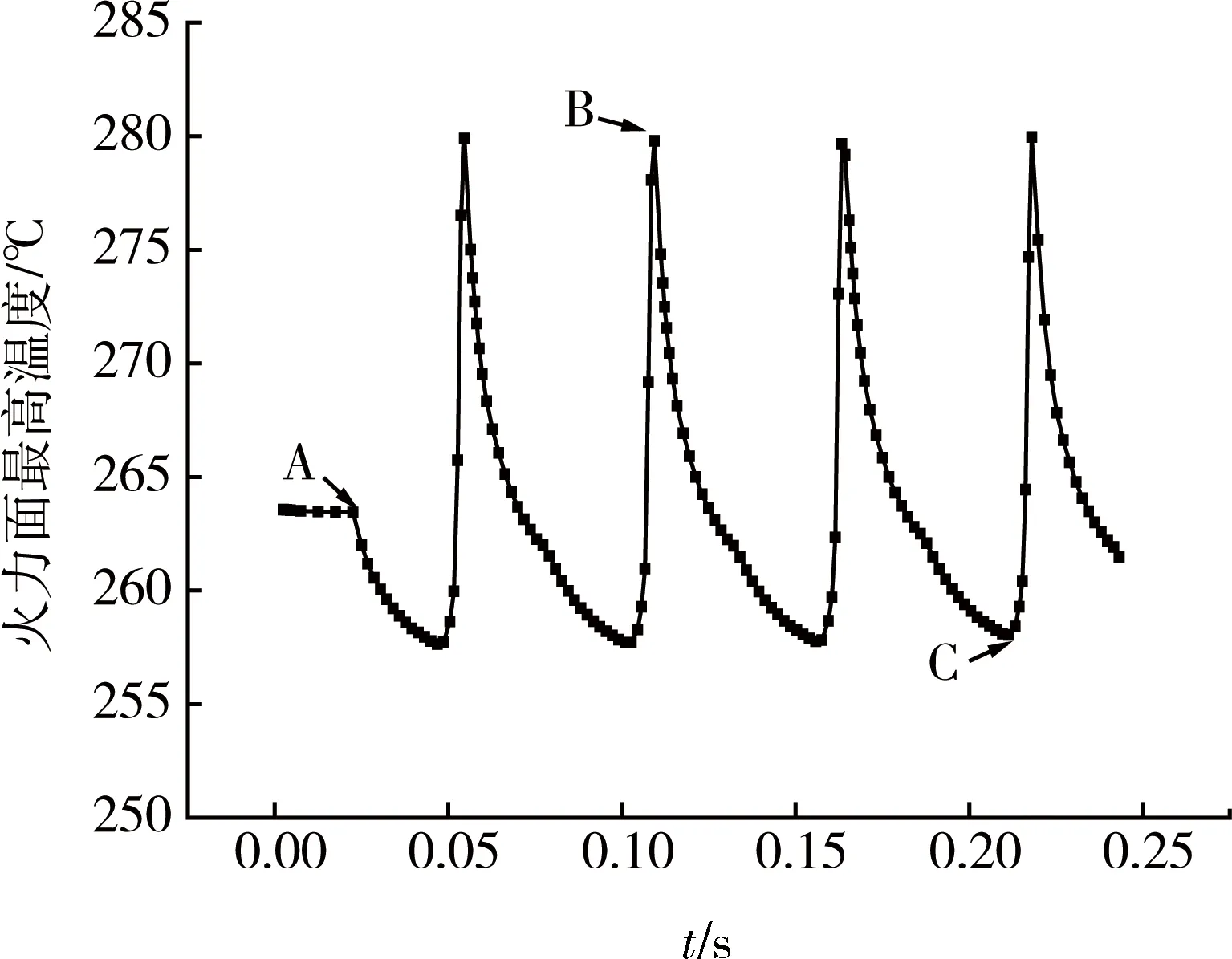

图6 火力面最高温度随时间变化图

瞬态计算时分2个载荷步进行,第1个载荷步计算时间为0.025 s,在火力面施加等效温度和换热系数;第2个载荷步的计算时间为4个工作循环的时长,即0.218 17 s。各载荷步均指定初始步数和最大、最小步数,采用自动时间步长的方法进行计算,这样可以缩短瞬态计算初期收敛时间。

图6为计算得到的火力面最高温度随时间的变化情况。可以看出:受缸内高温燃气影响,火力面温度波动具有很强的周期性,温度波动范围在258~280 ℃之间,而稳态计算得到的火力面最大温度为263.8 ℃,这说明考虑高温燃气周期性热冲击时的最高温度比稳态计算时的温度高16.2 ℃。

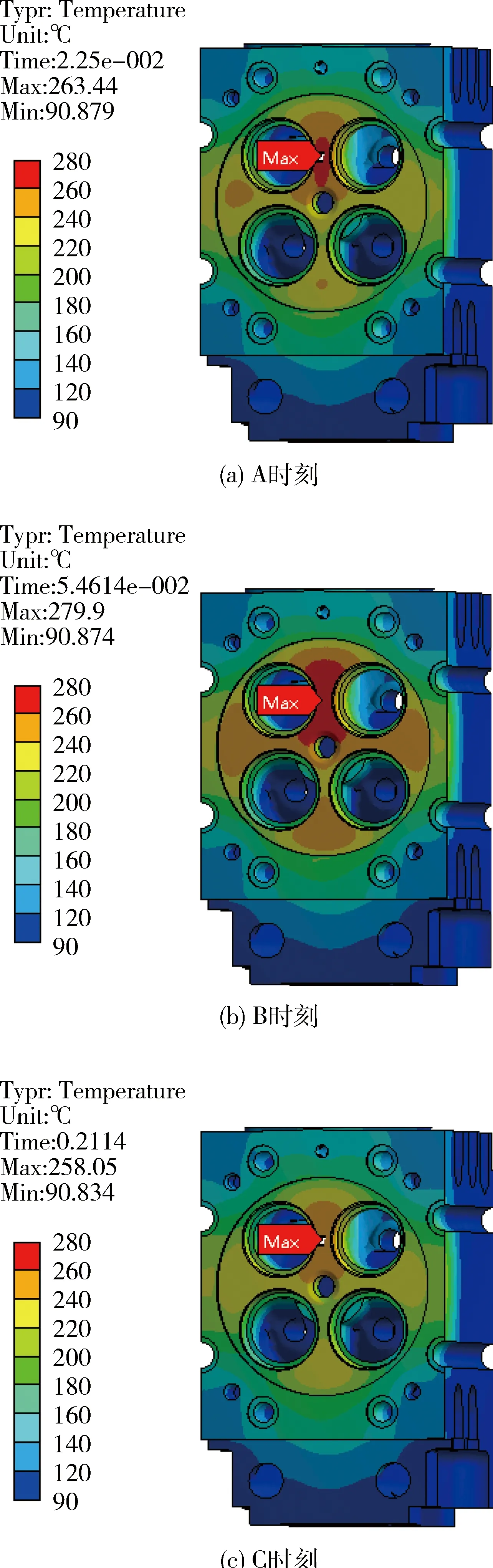

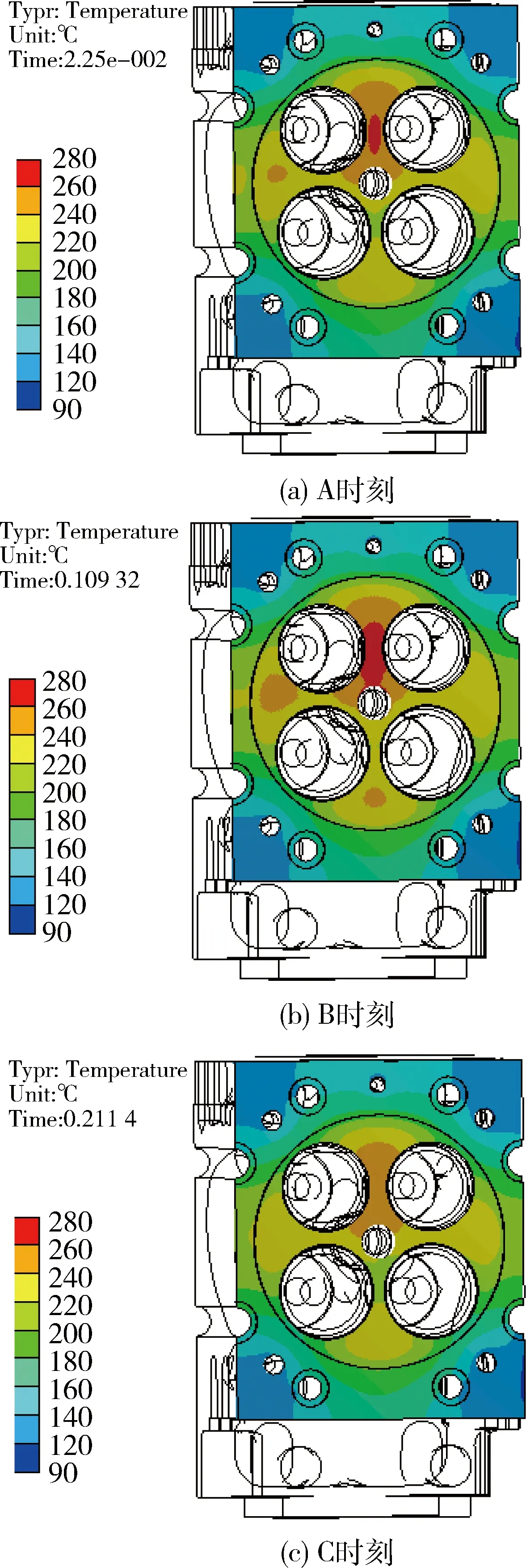

在4个循环的计算时长中选取3个典型时刻,即初始时刻A、温度最高时刻B和温度最低时刻C,不同时刻火力面温度分布情况如图7所示。可以看出:不同时刻火力面温度分布略有不同,缸内爆发时刻火力面高温区域扩大,但总体上最高温度均位于两排气门之间的“鼻梁区”,进气门周围温度较低,与稳态计算结果一致。

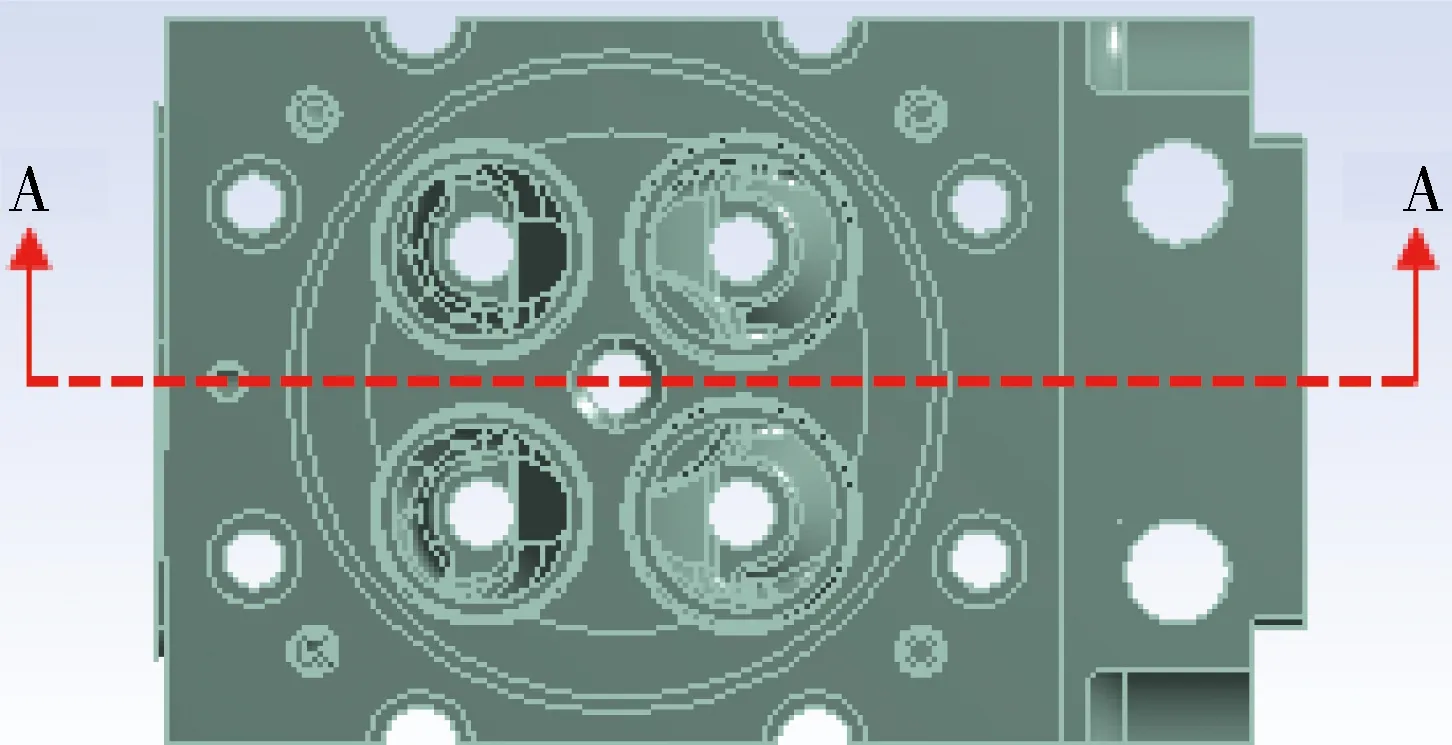

3.3 不同深度处瞬态温度波动分析

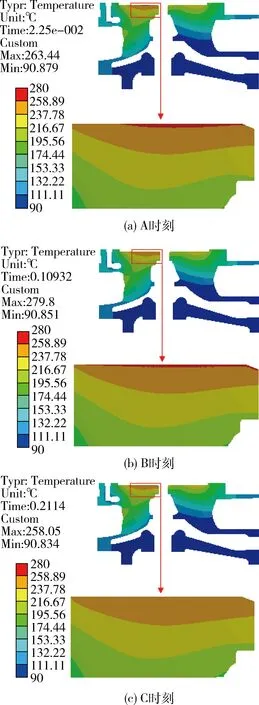

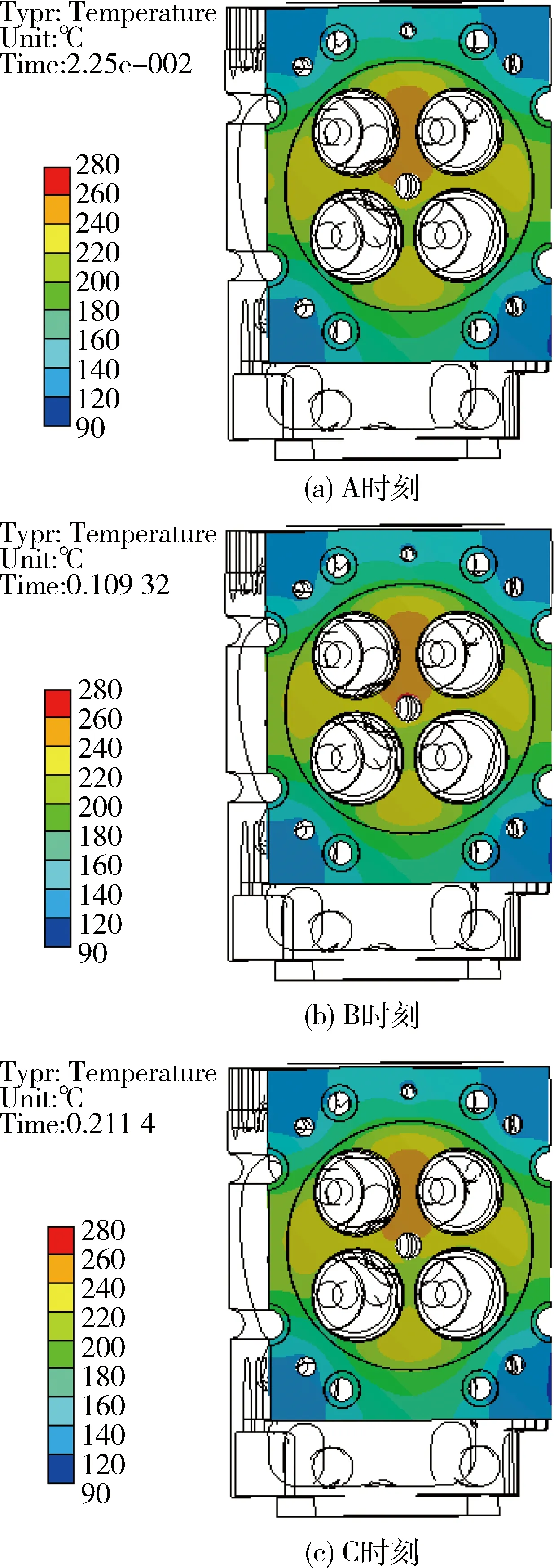

依照图8对气缸盖进行纵向剖分,观察到的A、B、C三个不同时刻距离火力面不同深度温度分布如

图7 不同时刻火力面温度分布情况

图8 气缸盖剖分示意图

图9所示。可以看出:缸内燃气周期性加热作用仅影响火力面表面薄层,其随着深度增加,温度波动减小。

图9 不同时刻距离火力面不同深度温度分布

图10、11分别为距离火力面深度为0.56、2.79 mm处不同时刻的温度分布。可以看出:深度为0.56 mm处不同时刻温度波动仍然较明显,但深度为2.79 mm处不同时刻温度变化不大。

图10 0.56 mm深处不同时刻温度分布

图12 不同深度温度时间历程

图11 2.79 mm深处不同时刻温度分布

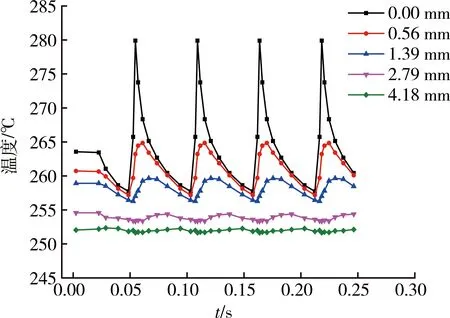

图12为两排气门中间位置距离火力面表层深度分别为0、0.56、1.39、2.79、4.18 mm处的温度时间历程。可以看出:火力面表面(0 mm)温度与缸内燃气几乎同步变化,在爆发压力时刻的表面温度也最高,温度波动比较大;随着深度的增加,温度波动的幅度在逐渐减小,且温度波动的峰值(最大值)存在延后的现象,例如,在经历第1个循环时,0、0.56、1.39 mm深处到达温度波动峰值的时刻依次为0.055、0.061、0.068 s,这是由气缸盖热惯性导致的,热量在空间传递的过程需要一定的时间。

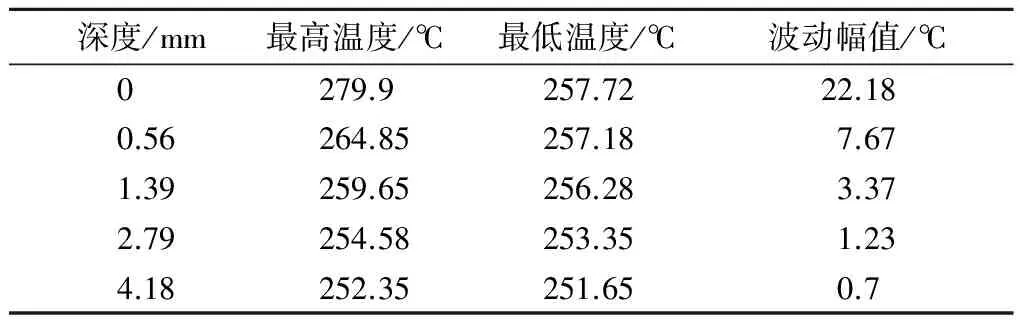

表2为不同的深度温度波动情况。可以看出:火力面表面(0 mm)温度波动最大,波动幅值达到22.18 ℃;0.56 mm深处波动幅值为7.67 ℃;2.79 mm深处波动幅值降为1.23 ℃;4.18 mm深处波动幅值已低于1 ℃,可忽略不计。

表2 不同深度的温度波动情况

4 结论

笔者针对某柴油机气缸盖在高温燃气加热作用下的周期性瞬态温度场进行了计算和分析,得到了气缸盖火力面温度场变化规律。结果表明:高温燃气周期性加热作用会造成气缸盖火力面温度剧烈波动,但仅在约2.79 mm左右的薄层内较为明显;火力面温度波动峰值高于稳态计算结果,只对气缸盖进行稳态热分析无法准确反映气缸盖的极限热负荷情况。下一步,将以瞬态温度场为基础,开展气缸盖瞬态热机耦合应力的研究,为其可靠性设计和疲劳寿命预测提供依据。

[1] 魏春源, 曲振玲,张卫正,等. 内燃机典型零件损伤图谱[M]. 北京: 北京理工大学出版社, 2001:50-51.

[2] 肖永宁, 潘克煜. 内燃机热负荷与热强度[M]. 北京: 机械工业出版社, 1988:86-87.

[3] 杨万里, 陈国华, 叶晓明. 内燃机燃烧室零件表面薄层瞬态传热研究[J]. 小型内燃机与摩托车, 2001, 23(6): 19-22.

[4] 宋状, 宋希庚. 某八缸柴油机气缸盖温度场的有限元分析[J]. 农业装备与车辆工程, 2015,53(5): 55-58.

[5] 纪春玲, 郝永刚, 等. 基于CFD投影的柴油机缸盖温度场模拟分析[J]. 内燃机与动力装置, 2015, 32(6): 47-50.

[6] 杨明, 成晓北, 汪鑫, 等. 基于流固耦合计算的柴油机缸盖热-机械疲劳分析研究[J]. 内燃机工程, 2015, 36(6): 60-66.

[7] 胡鹤, 刘丽华. 基于流固耦合的汽油机整机温度场的仿真分析[J]. 汽车实用技术, 2015(11): 73-75.

[8] 戴鑫鑫. 发动机气缸盖内复杂流动与传热的仿真研究[D]. 北京: 北京交通大学, 2008.

[9] 杜建红, 张红兵, 程军. 内燃机气缸盖瞬态温度场数值模拟[J]. 测试技术学报, 1999, 13(4):203-206.

[10] 高春林, 吕建明, 欧阳光耀, 等. 柴油机缸盖循环瞬态温度场仿真计算分析[J]. 柴油机, 2011, 33(5): 39-42.

[11] 郭立新, 杨海涛, 夏兴兰. 某汽油机气缸盖循环瞬态温度场计算[J]. 现代车用动力, 2008(2): 16-21.

(责任编辑:尚菲菲)

Simulation on Periodic Transient Temperature of Cylinder Head

SI Dong-ya, LUO Qing-guo, XU Jin-hao, ZHAO Yao

(Department of Mechanical Engineering, Academy of Armored Force Engineering, Beijing 100072, China)

To study the temperature field and its change laws of cylinder head under periodic high temperature gas, a finite element model of diesel engine cylinder is built. Steady temperature filed is calculated through fluid solid coupling method. Transient thermal boundary conditions are imposed to fire face for thermal analysis, and 4 cycles of transient temperature filed of cylinder head are obtained. Results show that periodic heating effect by high temperature gas will cause significant impact to cylinder head fire face. The temperature amplitude reaches to 22 ℃ and the highest temperature reaches to 279.9 ℃ at rated working condition. The temperature fluctuation caused is obvious at a thin layer within 2.79 mm of fire face, and decreases with the increase of depth.

cylinder head; periodic; transient; temperature filed

1672-1497(2016)05-0045-05

2016-08-01

司东亚(1987-),男,博士研究生。

TK421

A

10.3969/j.issn.1672-1497.2016.05.009