航空航天机电伺服系统可靠性设计综述

2016-03-16卢二宝闫丽媛于志远郑再平

卢二宝,闫丽媛,于志远,郑再平

(北京精密机电控制设备研究所 研发中心,北京 100076)

航空航天机电伺服系统可靠性设计综述

卢二宝,闫丽媛,于志远,郑再平

(北京精密机电控制设备研究所 研发中心,北京 100076)

针对航空航天机电伺服系统,进行了简略的国内外可靠性发展历史和现状的介绍;针对系统中伺服电机、伺服机构和伺服驱动器的可靠性分析方法、失效模式和可靠性设计方法进行了阐述,并对机电伺服系统可靠性设计提出了冗余的设计思想;随后根据国外最新的机电伺服系统设计技术提出了国内的相关产品的发展趋势;最后从设计、方法、试验、数据、人员等方面提出了我国机电伺服系统可靠性发展的不足。

机电伺服系统;可靠性技术;伺服机构;伺服电机;伺服驱动器

0 引言

随着轻质、精密、高速的机械机构、高能量密度的永磁型电机和电机驱动器技术的不断进步,它们被广泛地应用于航天飞行器、运载火箭、雷达等各个领域,组成伺服系统,成为控制系统的重要分系统,其可靠性对于整个系统起着至关重要的作用。

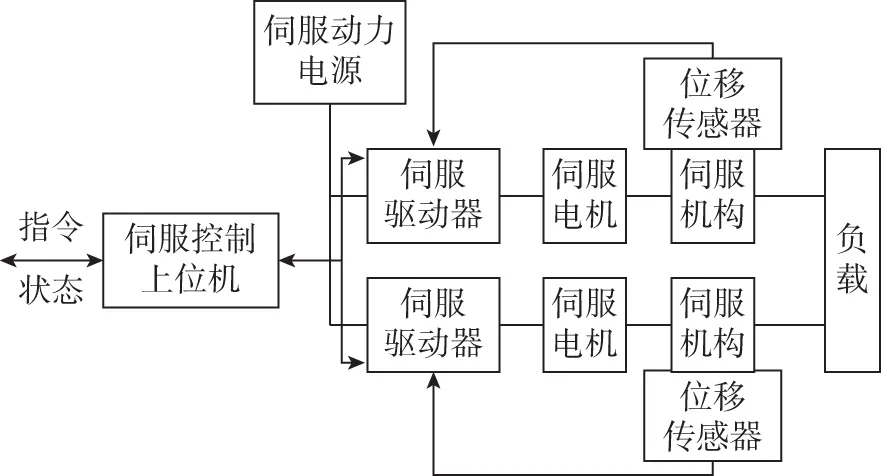

机电伺服系统是以伺服电机为控制对象,以伺服驱动器为核心,以伺服机构为动力输出的机电一体化集成伺服系统,如图1所示。其工作原理为:伺服驱动器接收伺服控制上位机的指令,通过与位于伺服机构上的位移传感器产生的的伺服系统位移反馈信号进行比较,产生误差信号;根据该误差信号,通过控制算法运算,生成控制信息,控制伺服驱动器内部功率器件调制电源,控制输入伺服电机的电能;位于伺服机构上的伺服电机将电能转换为机械能,并产生指定特性的机械运动,消除反馈信号与指令的误差值,以此实现伺服系统跟随伺服控制上位机指令,达到对负载进行伺服控制的功能要求[1-3]。

由于其使用领域的特殊性,结合特种装备、航空、航天等应用环境条件特点,对机电伺服系统的安全性及强环境适应性有很高的要求,伺服系统的可靠性也引起越来越多的关注。本文针对机电伺服系统可靠性简略回顾国内外的可靠性设计历史和现状;分析现阶段机电伺服各单机及系统可靠性设计的方法和技术,并提出了现阶段机电伺服可靠性发展的不足。

图1 机电伺服系统结构组成图Fig.1 The scheme of EMA

1 可靠性历史发展及现状

1.1 国内发展历史及现状

机电伺服系统是航空、航天器等装备控制系统的主执行机构。航天工业的可靠性工作开始于20世纪60年代。

我国从50年代末60年代初开始涉足可靠性,电子工业领域开始建立可靠性与环境试验研究机构。我国的可靠性工作的实质开展是从70年代开始,以提高航天火箭和人造卫星可靠性为目标,发展“七专”电子产品。80年代以后,我国可靠性工作得到了迅速发展,电子工业以提高“三机”(电视机、录音机、收音机)可靠性为中心,大大促进了电子产品可靠性的提高。航空工业以飞机的定寿延寿为中心,推动了航空领域可靠性的发展。自80年代中期以来,随着新一代导弹和应用卫星研制工作的展开,可靠性工程进入全面发展阶段,可靠性定量要求作为重要指标列入产品研制任务书,各级人员的可靠性设计与研制意识有了很大提高,我国航天系统建立了行之有效的可靠性管理制度[4]。

1.2 国外发展历史及现状

可靠性最早起源于第二次世界大战中军事部门的需要。总体来看,国外可靠性发展可分为以下三个阶段。

第一阶段(20世纪40~50年代)可靠性萌芽阶段。这一阶段主要是由美国军事部门最早提出可靠性并开始深入研究。1952年至1959年,美国国防部等相关部门陆续出版了《美国军用电子设备可靠性报告》《弹道导弹的可靠性大纲》《宇航系统及设备的可靠性大纲》《电子设备可靠性大纲要求》等一系列可靠性资料,奠定了可靠性发展的技术基础。

第二阶段(20世纪60~70年代)可靠性快速发展与应用阶段。这一阶段世界各个大国都陆续开始对可靠性进行了更为全面的研究。第一颗人造卫星的成功发射、阿波罗宇宙飞船成功载人登月等可靠性工程的成功典范,导致可靠性研究成为当时最热门的方向之一。20世纪60年代,苏联的专家学者釆取积极有效的措施推进可靠性研究,成为继美国之外又一个可靠性研究大国。法国可靠性工程重视元器件的制造和选材规范,由政府出资进行元器件可靠性试验工作。日本的可靠性一开始全都照搬美国的经验,借鉴美国的可靠性成果,并将可靠性广泛应用于本国的制造业企业和研究所[5-6]。

第三阶段(20世纪80年代以后)是可靠性成熟阶段,即全寿命周期可靠性保障阶段,以可靠性为中心实行全方位的工程项目管理。日本将可靠性技术由军用推行到民用领域,使得其国内一大批制造业企业以其产品的高可靠性在国际竞争中脱颖而出。其他国家也逐渐认识到可靠性带来的巨大经济效益,把产品可靠性与产品的功能性看成产品的两大核心竞争力,并总结出版了一系列权威可靠性标准,使得可靠性整体呈多元化发展[15]。

2 机电伺服各组成单机及系统的可靠性

机电伺服系统,首先应用于工业和民品领域,后经过技术改进,越来越多地在特种装备和航空航天领域中应用。机电伺服系统的可靠性研究,更多的是依托于工业产品可靠性数据为基础,以特种装备的特殊工作条件为输入展开研究。下文针对伺服单机和系统的可靠性逐一进行分析。

2.1 伺服电机可靠性

伺服电机是在机电伺服系统中控制传动机构运转的电动机,既是系统中的动力部件,又是控制部件,是机电伺服系统的核心组成之一。常用的伺服电机有直流伺服电机、无刷直流伺服电机、永磁同步伺服电机、交流感应电机、开关磁阻电机、直线电机等。

伺服电机的可靠性分析包含以下三种方法。

伺服电机故障模式及影响分析(FMECA),故障模式是指故障的表现形式,例如电机绕组的开路、短路,电机轴零件断裂,电机轴承磨损等。故障模式分析是在设计过程中,通过对各单元潜在的各种故障模式及对电机功能的影响进行分析,提出可以采取的预防改进措施。伺服电机故障树分析(FTA),根据无刷直流电机的结构,以及试验和现场使用中收集到的失效数据分析,可得出伺服电机故障树图。伺服电机故障报告、纠错和纠正措施系统(FRACAS),是为了确保研制过程中所有故障能及时报告,彻底查清,正确纠正,防止再现,从而实现产品的可靠性增长,以保证达到并保持产品的可靠性和可维修性。

伺服电机的可靠性设计包含伺服电机可靠性模型建立、可靠性指标分配、可靠性预计、可靠性设计、故障模式影响及危害性分析,故障树分析和事件树分析。

为增强伺服电机可靠性,还可以对其进行冗余设计。冗余设计技术又称为余度设计技术,它是在伺服电机完成任务起关键作用的地方,如定子绕组,增加一套以上完成相同功能的定子绕组,当原有定子绕组出现故障时,伺服电机仍能正常工作[7-8]。

2.2 伺服机构可靠性

在伺服系统中,伺服机构失效主要模式为:结构和机械故障。机电伺服系统的伺服机构的主要类型有以下几种:行星滚柱丝杠传动机构、滚珠丝杠传动机构、谐波齿轮传动机构、行星齿轮传动机构等。可能导致机电伺服系统在航空、航天应用中严苛条件下出现的故障,其主要原因是负载过重、环境因素、润滑问题和制造缺陷。增强伺服机构的可靠性,应从以下几个方面开展工作:

1)充分了解和分析伺服机构工作的外界条件。如负载形式、温度范围、载荷谱、润滑条件、工作时间、贮存时间等。

2)在伺服机构设计中充分考虑其使用降额情况。如根据其负载情况、润滑条件等进行适应性设计和降额设计,提高伺服机构可靠性。

3)通过开展伺服机构可靠性试验,提升其本身可靠性能。提高作用载荷是目前各国研究加速可靠性试验的主要方法,其重要前提是必须保证被试件的破坏形式与实际使用时的一致。加速可靠性试验可分为恒定载荷加速可靠性试验、随机载荷加速可靠性试验和方波载荷加速可靠性试[9]。

2.3 伺服驱动器可靠性

对于伺服电机驱动器,一般选取以下几种失效模式进行机理分析:过压、欠压、过流、过载、过温、短路等。

伺服驱动器中常见的故障包括逆变器中功率器件(IGBT或MOSFET)的开路和短路故障。过压、过流及工作温度过高都会损坏功率开关器件,造成功率开关管开路和击穿短路两种故障。传统推挽结构的功率模块IGBT驱动电路缩短开通、关断时间和抑制开关过程中的电压、电流应力是一对矛盾,虽然减小驱动电阻将导致开通、关断时间的缩短,但同时也将导致开关过程中功率模块IGBT电流、电压热应力的增加,从而使功率模块的可靠性降低。在产品研制中应仔细平衡以上设计参数。

此外,在伺服驱动器中设计完备的BIT功能,即循环检测伺服驱动器的故障码和状态信息。根据这些信息,控制伺服系统做出相应的响应,同时将信息显示并上报,便于用户快速判断故障来源[10]。

2.4 伺服系统的可靠性

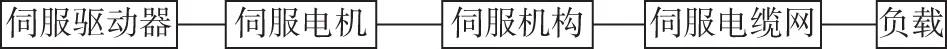

伺服系统是一个典型的由各个伺服单机串联而成的可靠性模型,如图2所示。

图2 机电伺服系统串联可靠性模型Fig.2 Series reliability model of EMA

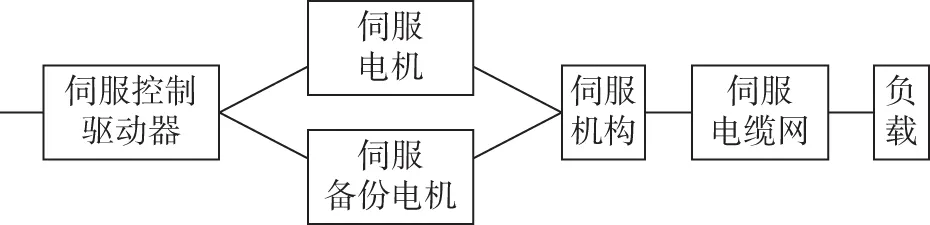

伺服系统的每个单机的可靠性,都直接决定了整个伺服系统的可靠性。提高伺服系统的可靠性,除了提升系统中各单机的可靠性之外,还可以通过改变伺服系统架构,将系统中可靠性相对较差的单机进行冗余设计,如将伺服系统的核心单机伺服单机进行冗余设计,如图3所示。

图3 机电伺服系统冗余可靠性模型Fig.3 Redundant reliability model of EMA

通过伺服系统的系统级优化设计,可大幅度提升系统可靠性。但是在提升系统可靠性的同时,系统的体积、重量和成本也同时在增加。故有效地平衡系统的成本、体积、重量和可靠性之间关系,是做好伺服系统设计的主要工作目标[11]。

非开行呼吁增强非洲农业竞争力。5月21日,非洲开发银行(AfDB)第53届年会农业领导力论坛指出,非洲需增强农业竞争力,以创新技术带动农业转型。非开行将继续致力于把非洲农业打造为价值1万亿美元的产业,制定农业发展对策,确保农业增长。论坛强调,非洲还需延伸产业链条,促进农业增产增效,提高竞争力以跻身世界前列。

3 国内航空航天机电伺服系统可靠性发展前景

通过对机电伺服系统可靠性技术现状的研究,在未来发展机电伺服系统的可靠性,其设计必须存在于产品的全寿命周期内。提高伺服系统可靠性的设计措施有:

1)采用先进的冗余技术

国内外机电伺服产品设计和生产实践表明,从改进机电伺服系统各组成单元的结构和制造工艺上进一步提高可靠性,可挖掘的潜力有限,无法满足载人航天大幅增长的可靠度指标要求。必须采用全新的设计理念,从设计源头上采取措施,才能保证可靠性与安全性的大幅增长成为可能。借鉴国外航空航天飞行器采用冗余技术提高可靠性的先进经验。

当前世界上先进的航空航天飞行器伺服系统都是采用余度技术来提高其可靠性。余度伺服技术的发展经历了: 简单并联余度方式→检测纠正余度方式→多数表决余度方式→多数表决检测纠正混合余度方式几个阶段。我国在余度技术方面的研究起步较晚,航空领域应用余度技术相对早些,在我国航天领域采用何种余度机电伺服机构作为载人航天的机电伺服系统,存在着多方面的考虑。

从余度结构配置上看,国外余度机电伺服系统大多采用四余度、三余度、双余度,少数也有五余度或双-三余度,其中四余度最为常见。余度数的选择主要从可靠性要求、余度管理方式、工程实现难易程度、体积、重量、成本几方面综合考虑[12-13]。

美国航天飞机主发动机和固体火箭助推器推力矢量控制伺服机构采用的四余度多数表决检测纠正式机械反馈伺服作动器成为首选的参考方案。因为该方案代表了当今世界最高水平,具有非常高的可靠性。当然该方案的余度管理技术复杂,余度配置结构也很复杂,研制成本高,对我国航天领域首次采用余度技术来讲,设计上存在一定的难度。

2)充分继承成熟技术

机电伺服产品新产品设计研发过程中,充分继承成熟、可靠的技术成果。伺服系统的主体结构与同类产品基本相同;部分成熟元器件直接移植应用或作适应性改进。这些结构与元器件曾在多次地面试验及飞行试验中得到考核,其设计可靠性是值得信赖的。这些成熟技术的采用对保证伺服产品的可靠性,缩短研制周期起到了促进作用[14]。

3)裕度设计

机电伺服产品的结构强度、工作性能、承载能力、工作散热都有一定的设计裕度。伺服机构的工作性能,内控指标均严于控制系统任务书中提出的要求,留有余量。通过采用裕度设计,为进一步航天机电伺服系统的可靠性奠定了基础。

4)深度数字化设计

在一个子系统框架内,下属伺服驱动器、伺服机构,伺服电机等单机,采用总线通信、DSP或FPGA芯片计算,控制元件尽可能采用数字控制产品。

4 结论

目前国外可靠性工程技术已从定性走向定量,产生了大量的计算机辅助可靠性设计、分析与评估工具及高效的可靠性试验方法,实现了与装备性能的一体化论证、设计、分析与试验能力,使得装备的可靠性、维修性、测试性水平大幅度提高。

我国经过长时期积累,可靠性工程技术领域已形成了一大批创新性的技术成果。在新一代特种装备发展中,这些技术成果的实用化将成为发展的重点,如高效可靠性试验与评估技术、自动测试技术、综合诊断技术、远程维修支持技术、装备保障建模与仿真技术、故障预测与健康监控技术等。但与美、日、俄等国家相比,目前还存在较大差距,主要表现在:

1)产品可靠性水平低。在重大试验中靠大量备份与服务,准备时间长,导致系统效能和费用效益低,任务风险率高。

2)可靠性技术基础薄弱,严重制约了产品可靠性水平和型号可靠性工程的发展。

a)缺省元器件、原材料、零部件使用和失效的全面数据。

b)进行FMEA(CA)缺少各种典型设备和组件的失效模式及各种模式发生的概率;建立复杂系统的可靠性模型、进行可靠性分析计算,缺少典型设备的寿命分布数据。

c)进行复杂的可靠性设计、分析、计算,缺少必要的辅助工具。如计算机辅助工具、仿真工具、专家系统等,给工程应用带来一定困难。

d)国产元器件固有可靠性低,难以满足型号高可靠要求。

e)一些重要的可靠性技术,由于缺少工程化应用研究,难以在型号研制中有效应用。如可靠性研制试验(筛选试验、老炼、增长试验等),尽管制定了一些标准,但在如何选择合理的应力与时间、顺序,如何考虑试验综合以降低成本等,都有待进一步研究。

f)对诸如可靠性贮存技术、潜在通路分析技术、容错技术、以可靠性为中心的产品保证技术等尚未有效掌握。

g)软件可靠性技术与发达国家相比,还有不小的差距。

3)可靠性信息管理薄弱。

4)在可靠性标准化方面,我国虽在吸收国外标准基础上制定了一些可靠性标准。但因缺少技术预研,一些标准在使用中还缺少必要的技术支援,从而影响了其实用有效性。

5)在可靠性管理上,不少单位组织机构不健全,职责分工不明确,缺少系统管理。

6)可靠性队伍及人才不足。

综上所述,与我国航空、航天、兵器等装备的技术需求和领域的拓展,机电伺服系统可靠性研究工作的深入工作迫在眉睫,其专业建设、人才培养、数据积累、以及相关政策的扶持都需要大力开展。我国在发展机电伺服系统可靠性工作的道路上,任重而道远。

[1] 陈甫良.伺服系统的现状及发展趋势分析[J].科技资讯, 2014(33): 61-62.

[2] 曾广商,赵守军,张晓莎.我国载人运载火箭伺服机构技术发展分析[J].载人航天,2013,19(4):3-10.

[3] Botten S L, Whitley C R, King A D.Flight control actuation technology for next-generation all-electric aircraft[J].Technology Review Journal, 2000,23(6):55-67.

[4] 陈宁宁.机电产品可靠性管理的现状和发展趋势[J].机械制造,2006,44(5):56-59.

[5] 熊英.机电产品可靠性研究与探讨[J].环境技术, 2009,27(3):32-37.

[6] Villani M, Tursini M, Fabri G, et al.Multi-phase permanent magnet motor drives for fault-tolerant applications[C]// Electric Machines & Drives Conference.IEEE, 2011:1351-1356.

[7] 黄洪剑,林瑞光.无刷直流电机可靠性及其故障模式分析[J].电机与控制学报, 2000,4(4): 198-201.

[8] Du X.High redundancy actuator[D].Loughborough University, 2008.

[9] 叶宏,曾广商.三余度数字伺服控制系统结构设计与可靠性分析[J].固体火箭技术,2002,25(3):69-72.

[10] 黄玉平.大功率机电伺服系统关键驱动技术研究[J].微计算机信息, 2010,26 (14): 184-185.

[11] 吴昊, 李清, 乔森,等.三余度机电伺服机构试验验证[J].导弹与航天运载技术, 2015(5):25-29.

[12] 罗战强,梁得亮.双余度机电作动伺服系统数学模型与特性[J].电工技术学报,2014,29(1):166-173.

[13] 叶宏,曾广商.三余度数字伺服控制系统结构设计与可靠性分析[J].固体火箭技术,2002,25(3):69-72.

[14] Davies J.Modelling, control and monitoring of high redundancy actuation[D].Loughborough University, 2010.

[15] Rueda A, Pawlak M.Pioneers of the reliability theories of the past 50 years[C]// Reliability and Maintainability, 2004 Annual Symposium - RAMS.IEEE, 2004:102-109.

Reviews of Aeronautics and Astronautics Electromechanical Actuator on Reliability Design

LU Er-bao, YAN Li-yuan, YU Zhi-yuan , ZHENG Zai-ping

(Beijing Research Institute of Mechatronics and Controls, Servo Technology R&D Center, Beijing 100076, China)

In this paper, based on the electromechanical actuator(EMA), we analyzed the development history and status quo at home and abroad. In view of the system of servomotor, servomechanism and servo driver reliability analysis, the main failure modes and the reliability design method are carried on the simple introduction. We put forward the reliability design of mechanical and electrical servo system redundancy design idea. Then according to the latest foreign mechanical and electrical servo system design technology, we put forward the development trend of domestic related products. Finally from the design, method, experiment, data, researchers, we put forward the lack of reliability of mechanical and electrical servo system development in our country.

Electromechanical Actuator(EMA); Reliability technology; Servomechanism; Servomotor; Servo driver

10.19306/j.cnki.2095-8110.2016.04.010

2016-03-31;

2016-04-18。

卢二宝(1985-),男,硕士,工程师,主要从事机电伺服电气系统设计方面的研究。E-mail:luerbao@gmail.com

V19

A

2095-8110(2016)04-0053-05