船舶的微生物腐蚀与防护技术*

2016-03-15王毅张盾

王 毅 张 盾

(中国科学院海洋研究所 海洋环境腐蚀与生物污损重点实验室, 青岛 266071)

船舶的微生物腐蚀与防护技术*

王 毅 张 盾①

(中国科学院海洋研究所 海洋环境腐蚀与生物污损重点实验室, 青岛 266071)

海洋环境中的微生物腐蚀已被公认为是海洋工程金属构筑物腐蚀破坏的重要形式。航行在海洋中的船舶不仅受到海水腐蚀的影响, 各个部件还会受到微生物腐蚀的影响。严重的微生物腐蚀会导致管路阻塞、部件失效和腐蚀穿孔, 不仅影响船舶设备正常运行, 也严重威胁船舶安全。本文系统分析了船舶微生物腐蚀发生的位点和危害、不同位点的腐蚀微生物群落结构特征、船舶材料的微生物腐蚀, 以及不同防护技术的适用范围, 并在此基础上提出对船舶微生物腐蚀研究工作的建议。

船舶; 微生物腐蚀; 群落结构; 防护技术

微生物影响金属腐蚀的过程被称为微生物腐蚀, 是海洋腐蚀的重要类型之一。船舶在海洋上航行, 与海水接触部分不仅受海水腐蚀的影响, 还受海洋生物污损的影响, 许多海洋微生物能够吸附于船底、螺旋桨、船舶管路及其他金属结构表面并生长和繁殖, 导致严重的生物污损(顾彩香等, 2010b)。污损生物会破坏金属表面的涂层, 使金属裸露而导致金属的腐蚀; 有石灰外壳的污损生物覆盖在金属表面, 改变了金属表面的局部供氧, 形成氧浓差电池而加剧腐蚀; 有些微生物本身就对金属有腐蚀作用。海洋环境中的微生物腐蚀会缩短船舶的使用寿命, 增加了维护、维修的费用, 对船舶的安全造成严重威胁。但是, 船舶的微生物腐蚀起初并不被人们所重视。近 20年来, 随着腐蚀研究的不断深入, 许多异常快速的腐蚀问题引起了人们的注意, 由此发现, 微生物腐蚀在船舶上大量存在。本文总结了船舶微生物腐蚀的发生位点与危害、腐蚀微生物群落结构、船舶材料的微生物腐蚀,以及防护措施4个方面的最新研究进展, 并在此基础上提出对船舶微生物腐蚀研究工作的建议。

1 船舶微生物腐蚀发生位点与危害

船舶的微生物腐蚀情况根据船体各部位所处环境、船舶航行海域、船龄, 以及维护保养程度的不同而有很大差别。本文将重点讨论船体各部位在其所处的环境中的微生物腐蚀情况。

1.1 船体水下部分及水线区的微生物腐蚀

由于船体水下部分直接接触海水, 生物污损能破坏表面防腐涂层, 使漆膜脱落, 增加船舶航行阻力, 增大油耗。此外, 在漆膜破损处, 腐蚀微生物可以直接与金属基体接触, 诱发微生物腐蚀。船体水下部分的生物污损群落结构受到多种因素的影响。一般来说, 富营养化、水温较高、水流速度缓慢的海域有利于污损生物的附着; 污损生物附着量与船舶在港停靠的时间成正比, 与船舶航行速度成反比。

1.2 船体水上结构的微生物腐蚀

船体水上结构, 包括干舷、甲板和上层建筑, 主要受到海洋大气、海水飞沫、雨雪、冲洗甲板时所用的海水及凝结水的侵蚀。水在各种难以维护的地方聚集并长期存在, 这也是船体水上结构局部腐蚀破坏的重用原因, 但是该部位由于营养物质匮乏, 一般认为发生微生物腐蚀的概率很小。

1.3 船体内部结构的微生物腐蚀

船体内部结构由于不直接接触海水, 不会发生大型生物污损, 但是由于船体内部结构的复杂性, 在海洋环境中有6个区域有发生微生物腐蚀的潜在可能性, 分别是燃油系统、润滑油系统、冷却水系统、舱底积水部位、压载舱水部位和油轮油舱(Stuart, 1995)。其中,水、营养物质、温度及环境是微生物生存的几个要素(Stuart, 1995)。

水是最主要的要素。燃油和润滑油中的水会给微生物生长提供条件, 水含量往往成为微生物生长的控制因素。同时, 溶解在燃料中的水还可以维持霉菌的生长。一般认为, 燃料中的微生物是在水滴中或者是被水膜包围的环境中生存。而大量微生物的生长需要大量的水, 通常要求含水量超过1wt%(重量百分率)。在此必须指出的是, 可利用水量而不是含水量是关键控制因素。

微生物生长需要营养物质。燃油和润滑油中的碳水化合物和各种化学添加剂, 以及水中可利用的营养物质均可以作为营养物质供微生物利用。用于清洗压载舱的已经被污染的海港附近的海水也含有有机营养物和农肥,以及遗留下的石油降解微生物, 这些都会为压载舱水中的微生物生长提供营养物质。此外,船舶内部货舱中的货物残留(如尿素、肥料和糖等)、少量的杀菌剂残留、锈层, 以及死掉的微生物都有可能充当货舱微生物生长的营养物质。

一般认为, 船体内部结构温度为15~35°C,会给微生物提供理想的生长环境。如果船体内部结构温度低于5°C或高于70°C时, 都不利于微生物生长。

腐蚀微生物通常不喜欢扰动的环境, 因此在港的船舶或间歇性航行的船舶更易发生微生物腐蚀。腐蚀微生物可以在油水界面生长,将油相中的碳水化合物氧化成酸, 包括有毒、有刺激性的H2S。腐蚀微生物还可以利用燃料、润滑油、海水和废料中的含硫化合物。在理想的环境中, 腐蚀微生物在极短的时间内就会大量生长, 产生几千克的生物量。

2 船体内部结构腐蚀微生物群落特征

2.1 微生物种类

微生物腐蚀会严重危害船舶的安全、有效运行。但是, 在实际情况中, 这种影响往往被忽视, 特别是在某些情况下微生物腐蚀是部分危害因素。在海洋工业中的微生物腐蚀研究要落后于其他工业体系。虽然可以借鉴其他工业体系的成熟研究经验, 但是海洋工业有其自身的特色。目前, 一般认为, 在海洋工业中,与微生物腐蚀有关的腐蚀微生物有 3种基本类型: 细菌、霉菌和酵母菌。

细菌通常比较小(1~5μm), 杆状细胞, 一些细胞外带有黏液状的聚合物。目前, 在船舶上已发现的腐蚀细菌主要是铁细菌、氧化硫杆菌、排硫杆菌、脱硫弧菌属、脱硫肠状菌属(陈德斌等, 2006)。其中, 又以厌氧的硫酸盐还原菌(SRB)数量最大、范围最广、危害最严重。典型的SRB有Desulfovibrio spp.、Desulfotomaculum spp.及Desulfobulbus spp.等。SRB普遍存在于船体内部舱底的积水和海水管道、污水井等处的污泥、污水环境中。船舶的舱底积水及管路系统等部位也是非严格意义上的厌氧环境,给 SRB的生长繁殖提供了条件, SRB能将SO42-还原成 H2S, 而 H2S的大量积累造成船舶内舱底板及管道的腐蚀穿孔(Stuart, 1995)。

霉菌是丝状的微生物, 能在油水界面和表面形成网状污染, 也能制造有抵抗力的孢子, 从而导致污染在油相中蔓延。例如, Hormconis resinae是油箱中最常见的一种霉菌, 会破坏沥青、聚乙烯、聚氯乙烯、N-丁纳橡胶、多硫化物、聚氨酯醚和聚醚等涂层, 以及合金结构。若没有生物杀灭剂, 某些聚氨酯涂层将在4~6周内被穿透, 金属底层结构会出现蚀损斑,继而导致晶间脱落。此外, Hormconis resinae还有可能导致电偶腐蚀, 如铝合金表面为阳极, 微生物为阴极。腐蚀过程会由于缺氧环境到富氧环境而加剧。

酵母菌是丝状或者卵状的细胞(通常 5~ 10μm)。酵母菌和霉菌都属于真菌, 大量存在于环境中, 可以很容易地进入供油管道中。它们在水中生长, 以燃油中的碳氢化合物为食,可以氧化碳水化合物产生大量的低分子量化合物, 如有机酸, 可以被SRB利用。霉菌和酵母菌对氧气的需求也给SRB的生长创造了良好的条件(Stuart, 1995)。在实际船舶内部结构中, 往往是多种微生物共存, 在船舶内部过滤器碎片上可以看到棒状的细菌、树枝状的霉菌和卵状的酵母菌(Stuart, 1995)。

2.2 船舶内部结构腐蚀微生物来源

1) 海水

每升海水中一般含有不超过 103个细菌与可以忽略不计的酵母菌和霉菌。其中, 只有0.1%的细菌可以降解碳水化合物, 而 SRB更是稀少。然而, 在海港、河口、油罐等地方的海水中细菌含量远大于103个, 而且含有大量的SRB。此外, 海港附近来源于肥料中的磷化物和氮化物、额外的缓蚀剂和油品添加剂均可以供养SRB (Stuart, 1995)。

2) 炼油厂

油品质量问题导致在燃油出厂时就含有腐蚀微生物, 其在合适条件下就会生长, 导致微生物腐蚀(Stuart, 1995)。

3) 船舶内部结构舱底部位

船舶内部结构舱底的污水和持续的碳氢化合物供应, 以及不能完全抽干的环境特点给 SRB的生长提供了良好的环境, 导致严重的微生物腐蚀, 主要发生点蚀(Stuart, 1995)。

4) 燃料油

在整个燃料油供给过程中均有可能产生腐蚀微生物污染, 其在合适的环境中会大量生长。如果没有排水和水清扫系统, 腐蚀微生物也会大量生长。在机舱内的储罐和其他温暖环境中的储罐, 以及接受循环燃油注射的储罐,均是微生物培养的理想场所。双基底储罐由于温度低而不利于微生物生长(Stuart, 1995)。

5) 润滑油

与船舶相关的润滑油系统在关闭时会导致温度下降和水分积累。在矿物液压油系统中会发生微生物污损。这是因为在操作过程中产生的热量会刺激微生物生长。如果进入空气,根据分压氧含量不同会保持好氧微生物持续生长。在通常的操作压力下, 微生物生长不会被抑制或者破坏。它们也有可能作为泡沫产生空泡腐蚀。可调螺距螺旋桨液压油系统极易遭受微生物污损, 因此杀菌剂被加入到液压油中来控制微生物腐蚀和污损(Stuart, 1995)。

2.3 船舶内部结构微生物腐蚀的症状

船舶内部结构发生微生物腐蚀会导致一系列症状, 根据发生部位不同, 症状也不尽相同, 具体的情况见表1(Stuart, 1995)。

在燃油系统中, 如果使用了微生物污染严重的燃油, 在几个小时之内就会出现滤器阻塞、缺油、注射器污损等诸多问题。如果使用聚合器, 它们也会失效。因此, 保持燃油质量是防止发生以上问题的关键。但是现行燃油标准并未对微生物污染做出限定, 因此需要重视船舶使用燃油的微生物污染问题, 尽快形成行业标准, 并且在油品供应时明确要求采购燃油中不含有微生物(Stuart, 1995)。

在润滑油系统中, 由于只有少量微生物可以在润滑油中存活, 以及工作时的高温环境, 使得润滑系统中的微生物腐蚀问题并不严重。但是来源于油品自身、冷却水和海水的腐蚀微生物在条件合适时, 也会在润滑系统中形成生物膜, 如果其中含有 SRB也会导致微生物腐蚀(Stuart, 1995)。

舱底水和压载水中SRB导致的点蚀是最主要的微生物腐蚀形式之一。在大量实例中, SRB都可以通过肉眼观察腐蚀产物形态和刺鼻性气味的存在而鉴别出来。舱底水中的碳水化合物和有机废物会成为微生物生长的营养物质。油在溶解氧的参与下可以被微生物降解,氧化产物从油相迁移到水相中可以成为其他微生物的营养物质, 如 SRB最终诱发微生物腐蚀。微生物腐蚀会加速船体钢的点蚀穿孔速率(Stuart, 1995)。压载水中的SRB腐蚀与水体中的氮化物和磷化物等营养物质, 以及储罐底部的微生物黏膜和污泥有关。此外, 冷却水中的污染微生物会消耗掉系统中的缓蚀剂。随着时间的推移, 系统内的水环境逐渐由碱性变为酸性, 形成厌氧环境, SRB大量生长, 发生微生物腐蚀。如果发生严重的微生物腐蚀,将影响换热效率。

表1 在燃油、润滑油、舱底水和压载舱水系统中微生物污损症状Tab.1 Symptoms of microbial contamination of fuel, lubricants and bilge/ballast water

3 船舶材料的微生物腐蚀

近20年来的研究逐渐揭示腐蚀微生物在船舶上大量存在, 并导致严重的微生物腐蚀。陈德斌等(2006)对各海区不同类型的舰船舱底积水进行了检测, 发现几乎所有被测舰船都存在 SRB, 甚至连海港内都有 SRB存在,只是其数量较舱室内低3~4个数量级。

美国海军8艘军舰的80个油箱中均检测到可培养微生物(Neihof and May, 1983)。加拿大海军在油箱燃料口的接口处发现了细菌、真菌和酵母菌, 证明Horm°Conis resinae是主要的污损微生物(Haggett and Morchat, 1992)。澳大利亚皇家海军对舰船微生物腐蚀进行了大量调查, 目的是防止SRB腐蚀产生的H2S对舰船设备的腐蚀。调查结果表明, 在澳大利亚皇家海军和外国海军军舰的舱底水等地方均发现了SRB、好氧大肠杆菌的存在。对37艘船舶(包括渡轮和油轮)舱底水微生物测试的历史结果表明, 包括 SRB在内的厌氧、好氧微生物、酵母菌和霉菌是普遍存在的(Hill E C and Hill G C, 1993)。

3.1 船体钢的微生物腐蚀

SRB对碳钢腐蚀的影响较大, 日本学者管野照造的研究认为, 碳钢在含与不含 SRB的海泥中的腐蚀速率之比为37︰17。乌拉诺夫斯基曾评定, 在 SRB作用下, 钢的腐蚀速度加速 50%~60%; 巴切尔逊曾测量 SRB对钢腐蚀的加速可达20倍。有人测定了含SRB的船舱水浸泡的钢质船板, 其腐蚀速度是25mg/(dm2·d), 而无菌钢的腐蚀速度是2.6mg/(dm2·d), 两者几乎相差 10倍(陈德斌等, 2006)。

早在1966年, Copenhagen(1966)就报道了在船舱底的疑似微生物腐蚀。船尾螺旋桨附近的8mm碳钢板在2年内腐蚀穿孔, 腐蚀速率达到 4mm/a, 比同样钢板在海水中的腐蚀速率(0.127mm/a)快30多倍, SRB腐蚀产物FeS的存在证明了微生物腐蚀的发生。

1994年, 我国南海某舰舱底板发生严重腐蚀, 在主机舱、副机舱和尾轴舱发现直径8~20mm、坑深3~6mm的溃疡状蚀坑217个,年溃疡腐蚀率为 1.5~3.0mm/a, 最大溃疡腐蚀率为4.5mm/a, 其中左主机齿轮箱左侧一处已腐蚀穿孔, 坑径 80mm, 孔径 20mm。其余为溃疡状蚀坑, 呈椭圆形, 有的蚀坑呈阶梯状。经国内有关专家勘验分析, 事故发生的主要原因是微生物腐蚀, 并首次提出了治理舰船微生物腐蚀的建议(陈德斌等, 2006)。

2000年, 我国有 6艘某型舰艇在下水后不到 2年的时间里船底就发生了多处腐蚀穿孔。经检测, 舱内积水部位单位体积内 SRB数量是舷外海水的103~104倍, 说明SRB在舰船的舱底水中大量存在。同时, 勘验结果还表明, 其腐蚀形貌具备 SRB腐蚀的明显特征:腐蚀产物带有难闻气味, 外貌为黑色黏糊状覆盖在钢板上, 蚀坑往往是一些开口的阶梯形圆锥体, 坑内侧有许多同心圆环, 坑内是黑色的腐蚀产物, 产物下可以看到光泽的金属表面(陈德斌等, 2006)。

Mart(2007)报道了澳大利亚皇家海军军舰的10mm船体板在不到1年的时间内腐蚀穿孔, 腐蚀速率达到 10mm/a, 这一过程也被认为可能是由微生物腐蚀导致的。

最近, Wade等(2009a, 2009b)在澳大利亚皇家海军7艘军舰的舱底水中取样, 详细研究了4种金属材料的微生物腐蚀, 包括两种澳大利亚海军军舰用船体钢(一种水面舰艇用低合金钢和一种潜艇用高强低合金钢)和两种不锈钢(austenitic UNS S31603和super duplex UNS S32550), 化学成分见表 2。浸泡 116d后, 采用光学显微镜、扫描电子显微镜和能谱分析样品表面形貌和组成。对比研究发现, 与浸泡在天然海水中的材料相比, 浸泡在舱底水中的海军军舰用船体钢腐蚀速率加快, 点蚀敏感性增大, 出现了半球形的点蚀坑, 表明船体钢在舱底水中的腐蚀与SRB导致的微生物腐蚀有关。而对于两种不锈钢样品, 没有证据表明其在天然海水和舱底水中的腐蚀与微生物腐蚀有关。

Hill(1996)曾经报道了 11mm船体钢不到6个月就腐蚀穿孔, 这是有报道以来最快的微生物腐蚀速率之一。Cleland(1995)讨论了在压载舱发生的微生物腐蚀, 在2年内腐蚀速率达到6mm/a。在单体和双体油轮的储油罐中, 裸露底板的微生物腐蚀速率为 2mm/a(Huang et al, 1997)。

表2 浸泡测试用四种金属材料的化学组成(%)Tab.2 Chemical composition of metals used in immersion tests (%)

此外, 在储罐底部的水和污泥, 以及原油自身含有的水滴中均发现了包括SRB和产酸细菌在内的腐蚀微生物群落, 而采用杀菌剂控制原油储罐的微生物腐蚀是不切实际的。

3.2 船体其他金属材料的微生物腐蚀

除钢铁材料外, SRB对船舶上的不锈钢、铝、锌、铜及其合金都会产生不同程度的腐蚀作用。

微生物对船舶管道的腐蚀是最近几年才引起人们重视的。研究发现, SRB能在厌氧条件下的海水管道内大量繁殖, 并产生黏液物质, 加速垢的形成, 造成海水管道的堵塞; 同时, SRB菌落致使管道设施发生局部腐蚀, 甚至出现穿孔, 造成巨大的经济损失。管道的腐蚀过程起初是由铁细菌或一些黏液形成菌在管壁上附着生长, 形成较大菌落、结瘤或不均匀黏液层, 产生氧浓差电池。随着生物污垢的扩大, 形成了 SRB繁殖的厌氧条件, 从而加剧了氧浓差电池腐蚀, 同时 SRB产生的去极化作用及硫化物产物腐蚀, 使得腐蚀进一步恶化, 直至局部穿孔(陈德斌等, 2006)。

大量的失效事例分析表明, 铜镍合金虽不发生海生物污损, 但却具有微生物腐蚀敏感性。刘光洲等(2002)对船舶的海水管系, 即常用的 B10管进行了微生物腐蚀试验, 结果表明, B10合金在含有SRB的Postgate C培养基中, 腐蚀速度大大增加, 合金中的铁、镍元素被选择性溶解, 腐蚀形态呈海绵状。

不锈钢的微生物腐蚀常常发生在焊缝及热影响区。研究表明, 不锈钢材料的微观组织和表面结构对金属抗微生物腐蚀是有影响的,特别是钝化层的性质对抗微生物腐蚀有较大影响。在不锈钢的微生物腐蚀中起作用的微生物主要有藻类、SRB、铁氧化菌及锰氧化菌等。在不锈钢材料表面, 由于需氧菌的新陈代谢作用, 消耗氧气, 在生物膜下, 产生一个氧浓差电池; 另外, 由于铁氧化菌和锰氧化菌的生长活动, 在金属表面形成局部沉淀, 阻碍了氧气在生物膜中的扩散, 使生物膜的中心部分形成无氧环境, 适合 SRB的生长和繁殖。在 SRB、铁氧化菌和锰氧化菌的共同作用下,点蚀产生。也有人认为, 在金属表面形成的沉淀瘤, 造成了微小缝隙, 从而产生缝隙腐蚀(陈德斌等, 2006)。

一般认为, 铜对SRB有毒性, 但SRB对铜有一定的适应性。最耐SRB腐蚀的材料是钛及钛合金(陈德斌等, 2006)。

在英国皇家海军的报告中也提到由于微生物腐蚀导致军舰上燃气涡轮发动机发生故障。故障原因与冷却管路系统使用海水作为冷却介质有关。这些冷却水中含有的微生物和营养物质会导致微生物腐蚀。英国皇家海军潜艇冷却系统所使用的铜镍合金也发现由微生物腐蚀导致的点蚀(Nicklin, 2008)。在船底舱水和污泥中检测到了包括 SRB、真菌和酵母菌在内的多种微生物。在腐蚀产物和海泥样本中均检测到了硫化物, 表明主要发生了 SRB导致的微生物腐蚀。

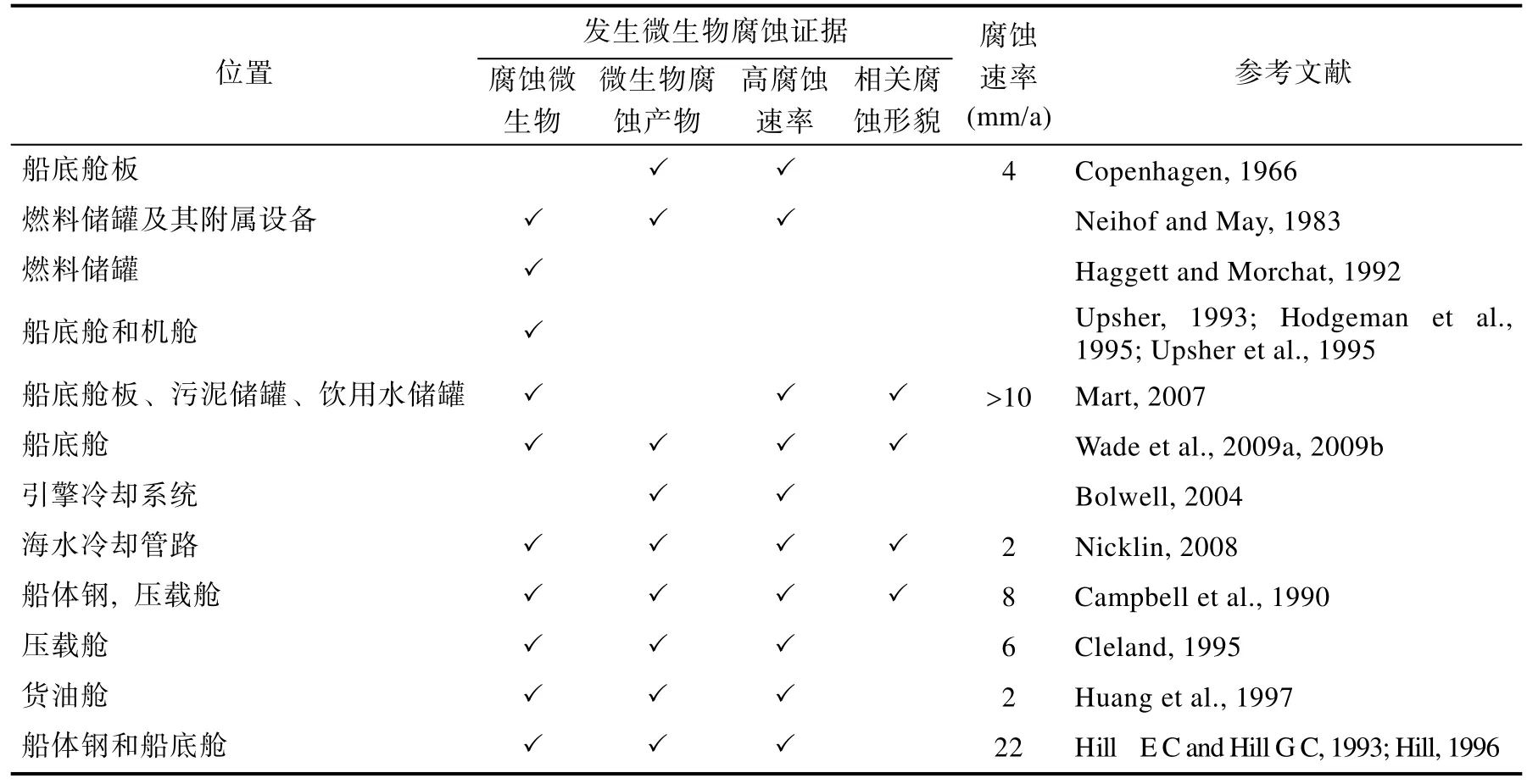

以上研究结果表明, 在船舶的多处部位均会发生微生物腐蚀和发现腐蚀微生物, 而腐蚀速率显著高于在相同条件下的海水腐蚀速率(0.1mm/a)。一些腐蚀实例列于表3中。

表3 在船舶不同部位发生的微生物腐蚀实例Tab.3 Examples of microbiologically Influenced Corrosion in the different parts of the ship

4 船舶微生物腐蚀防护措施

由于微生物腐蚀严重危害船舶安全, 造成重大损失, 因此研究船舶微生物腐蚀防治方法具有重要的现实意义。根据微生物的生理特性、腐蚀活动规律和作用对象等因素, 船体内部结构微生物腐蚀防治方法分为物理方法、化学方法和生物方法等(陈德斌等, 1995; Stuart, 1995; 顾彩香等, 2010a, 2010b)。

4.1 物理方法

1) 曝气法

传统观点认为, SRB是严格厌氧细菌, 对于船体内部结构, 如海军舰船机舱等开放体系, 利用游离氧就可以杀灭厌氧腐蚀微生物。但是在实践中发现, 短时曝气法难以杀灭水中的SRB, SRB可以耐受4.5mg/L的溶解氧。此外, 在利用游离氧杀灭厌氧细菌的同时, 金属的腐蚀速率将会明显提高, 其点蚀更为严重。因此, 选用此法杀菌需要十分慎重(Huang et al., 1997)。

2) 紫外线杀菌

紫外线具有杀菌作用, 对船舶上的腐蚀微生物同样有效。一般紫外灯在 254nm波长附近有很强的辐射, 而这个波长恰好能为核酸所吸收, 因而照射一段时间就能使腐蚀微生物致死(Neihof and May, 1983)。用波长为254~257nm的紫外线进行辐射杀菌可减缓船舱底积水和管路中的 SRB腐蚀, 与未经紫外线处理相比, 对碳钢腐蚀速率下降 25%~50% (顾彩香等, 2010b)。但是值得注意的是, 该方法只对于比较清澈的水体系统有效, 而对于浑浊的水体系统其杀菌效果大打折扣。此外,对于船舱底的水环境, 由于含有大量污水, 以及舱底复杂的几何形状, 都会减少紫外线照射剂量, 从而影响杀菌效果, 无法完全控制生物膜形成。此外, 紫外线杀菌系统自身还需要维护、定期保养和更换。采用紫外线杀菌还要考虑与开放的舱底相邻的隔室中船员的人员防护问题。同样, 紫外线杀菌可以杀灭舱底水中的致病菌和悬浮的微生物, 但是对于储罐底部生物膜内微生物的杀灭能力有限, 不能控制生物膜形成, 从而抑制微生物腐蚀(Stuart, 1995)。

3) 电离辐射杀菌

电离辐射有很强的穿透力, 辐射可引起原子和分子的电离化, 破坏分子结构, 达到杀菌的目的。细菌对放射性辐射的敏感性取决于生长环境中温度、pH和含氧量等条件, 杀菌效果与辐射剂量密切相关, 小辐射剂量会改变细菌的形态和生理特征, 抑制其增殖, 大剂量的辐射会使细菌全部死亡(顾彩香等, 2010b)。

4) 超声波杀菌

可利用超声波抑制 SRB的生长, 当声波频率在9~20kHz/s或20kHz/s以上的超声波段时, 就可以使 SRB受到剧烈振荡而被破坏,从而抑制 SRB的生长。但是, 对于大型海洋船舶的储罐, 超声方法是难以使用的。虽然可以对加载之前的压载舱水进行超声处理, 但是这只能杀灭水体中的致病菌, 而对于在罐体已经形成的生物膜是无能为力的(Stuart, 1995)。

5) 机械清除法

对于船舶内部结构, 如果检测到发生微生物腐蚀和发现生物膜形成, 就可以采用机械清除法清除生物膜, 同时进行水处理, 减少腐蚀微生物数量和营养物质浓度, 从而控制微生物腐蚀。对于管路系统, 在对水体进行杀菌处理的同时, 保持水体清洁是控制管路微生物腐蚀的关键。增大流体速度也是一个有效的方法, 此方法可以减小腐蚀微生物附着时间, 但是要注意流体速度也不能太大, 以免发生磨蚀。而对于储罐底部和船底舱, 很难用机械清除的方法除去生物膜。在这些部位可以用海绵球、刷子、清洗器和高压水枪等设备进行机械清理。需要注意的是, 如果不能将生物膜清除干净, 生物膜就会重新形成(Neihof and May, 1983)。

6) 改变介质环境杀菌

细菌生长需要营养, 限制金属构件周围SRB生长所需的营养物是降低腐蚀危害的一个重要方法。任何微生物都必须从外界环境中不断地获得营养物质而生活。营养物质除水以外, 还有碳、氨等各种元素, 无机盐类, 有机化合物等(顾彩香等, 2010b)。

近年来, 科学家们越来越重视物理杀菌法的推广使用, 这是因为物理杀菌对生物圈不会产生污染, 且杀菌效果不亚于任何一种化学杀菌药剂, 所以目前在各种形式的压载水处理装置中得到了广泛应用, 但是由于物理杀菌法设备复杂, 很难用于船体和管路等的保护。

4.2 化学方法

化学方法是最简单而又行之有效的控制微生物腐蚀的方法, 目前在油田和冷却水系统中被广泛使用, 其主要途径是通过投加杀菌剂杀死腐蚀微生物, 或投加抑制剂来抑制腐蚀微生物的生长繁殖。目前, 在我国常用的杀菌剂为季胺盐、醛类、杂环类及它们的复配物, 如十二烷基二甲基苄基氯化铵和甲硝唑等(陈德斌等, 2006)。目前, 投加杀菌剂的主要问题在于腐蚀微生物产生抗药性、杀菌剂对基体金属的腐蚀性及杀菌剂的加药方式等。由于杀菌剂在环境中分布不均匀, 使局部位置的腐蚀微生物长期处于低浓度的抗菌物环境中而不能被杀死。其中, 少数个体由于染色体的抗药性突变, 或者生理适应方式, 最终形成了对杀菌剂的抗药性, 而逐渐提高杀菌剂的浓度将大大增加处理的成本。为了解决这一问题,杀菌剂的复配使用正越来越受到重视。此外,杀菌剂通常对于水体中悬浮的腐蚀微生物有很好的杀灭效果。由于杀菌剂通常很难穿透生物膜杀灭腐蚀微生物, 因此杀菌剂并不能清除已经形成的生物膜。因此, 杀菌剂的应用有一定局限性(Stuart, 1995)。

除此之外, 杀菌剂只能在封闭系统使用,且通常不具有环境友好性, 其使用在世界各国, 尤其是在发达国家均受到严格限制, 不同国家标准也不一致。对于国内运行的船舶这个问题不是很严重, 但对于远洋船舶这就是一个必须注意的问题, 这也限制了杀菌剂的应用。

4.3 阴极保护方法

应用阴极保护是船舶防SRB腐蚀的有效手段。因为在阴极保护下, 阴极提供自由氢的速度超过了细菌去极化作用中利用氢的速度,且阴极周围pH升高到可抑制 SRB生长繁殖的程度; 从防止微生物腐蚀的角度出发, 阴极周围 pH>10以上的保护电位就足以排除SRB及其他细菌的腐蚀作用。实际船舶海水冷却系统和管系中, 在海水吸入处或海底阀箱处加装防污和防腐蚀电极。海水管系防污系统主要通过外加电流的防污电极和防腐蚀电极来实现, 通常防污电极材料用电解铜, 通过电解后的铜离子杀灭海水中的SRB微生物。防腐蚀系统通常用纯铁电极或铝电极, 或纯铁电极和铝电极同时使用。海水管系防污系统一般与涂料协作, 共同防腐。电解海水防生物装置在我国的大型船舶上已有应用, 但由于该装置投入费用高、多数是进口设备, 使用维护成本较大, 还不普及。目前, 船舶较广泛使用的是由上海船舶运输科学研究所研发生产的DCF系列电解防污防腐装置, 已在华信轮、华洋轮安装并投入使用, 通过一个周期的使用观察, 有效抑制了生物及微生物的生长, 大大改善了海水冷却系统和管系的使用工况(顾彩香等, 2010b)。

4.4 微生物法

微生物防治法就是引用生物竞争淘汰机制, 通过微生物种群的替代, 将有害的微生物变为无害的微生物。其机理如下: ①引入的菌群与SRB争夺生活空间和营养底物, 使SRB的生长繁殖受到抑制; ②利用引入生物, 将SRB的代谢产物进行消耗或转化, 以降低SRB的腐蚀能力, 如脱氮硫杆菌和硫氧化菌等就能转化 SRB的代谢产物 H2S; ③利用某些细菌可以产生类似抗生素类的物质直接杀死 SRB, 如短芽袍杆菌接种至 SRB后, 其分泌物可以消灭 SRB。采用微生物防治方法抑制SRB腐蚀安全、高效、环保, 是目前SRB腐蚀防护的研究热点和重点, 但是由于该方法机理复杂, 距离实际应用尚有很大距离(胥震等, 2012)。

4.5 防腐蚀材料方法

从材料的制备和选择上, 使用抗 SRB腐蚀的材料即可避免或者减少SRB腐蚀产生的危害。由于各种金属及其合金或非金属材料耐微生物腐蚀敏感性不同, 铁、不锈钢、铝及其合金、混凝土等多种材料都能发生SRB腐蚀,而铜、铬、钛及其合金、高分子聚合物等材料比较耐微生物腐蚀。目前, 常用的船用低合金钢 902钢的耐好氧型和厌氧型细菌的腐蚀能力都比较低, 含磷、硫或硫化物夹杂较低的合金耐SRB能力较强(陈德斌等, 2006)。

4.6 涂防护层及表面改性

在金属构件表面加一层防护材料, 使被保护金属构件与环境隔开, 阻止二者间离子、电子的渗透, 可以达到控制腐蚀的目的。防护层材料和防护方法主要有镀锌、镀铬、水管内壁涂塑、涂环氧树脂漆, 以及进行氧化处理等(顾彩香等, 2010b)。

为防止微生物腐蚀, 建立在硅树脂、环氧树脂和氟化物基础上的无毒物的应用一直是焦点。如果膜层不连续, 将会导致局部腐蚀的发生。总的说来, 涂膜还是一种很好的保护措施。同时, 膜也要具备以下条件: 不能因为细菌的袭击而改变; 当降解时, 不能释放出腐蚀性的物质。膜层可以通过降低基体的表面张力, 增大细菌附着的阻力, 从而减少较大生物的附着和微生物腐蚀。

通过对材料表面进行处理或在基体材料中添加耐微生物腐蚀元素或在金属表面涂敷抗微生物腐蚀的纳米氧化物(如 TiO2)等达到防治SRB腐蚀的目的。美国采用传统铝-钛陶瓷混合材料的纳米模式, 以热喷涂工艺涂敷技术研制成功的一种纳米结构涂料, 已广泛应用于船舶上, 但由于该涂料制造工艺复杂、成本较高, 限制了这项技术在国内的大规模应用(顾彩香等, 2010b)。

对比国内外研究现状我们可以看到, 国外对于船舶生物腐蚀污损的研究开展得相对较早, 认识较为深入。例如, 在1966年Copenhagen就分析了船底钢的微生物腐蚀机理。在后续的研究中, 对于船舶不同部位的生物腐蚀污损问题也有了分类认识, 提出不仅在船底水和压载水等水环境中, 而且在燃油和润滑系统等部位也会因为燃油和润滑油受到微生物污染导致微生物污损腐蚀, 从而影响设备安全有效运行。同时, 美国、英国、加拿大、澳大利亚等国海军也对水面舰艇和潜艇的微生物腐蚀进行了系统调查, 形成了多份公开的调查报告, 提出了有针对性的防护措施。而在我国, 对于船舶水下部位生物污损的问题研究较早, 也相对全面系统, 通过多年实海挂板分析, 掌握了我国不同海域生物污损群落特征随季节、地理位置变化的演变规律, 并且也有相应的防污措施。但是对于船舶内部结构微生物腐蚀问题的研究则起步较晚, 从公开文献的调研结果可见, 我国直到 20世纪末才充分认识到微生物腐蚀对舰船设备安全有效运行的巨大破坏作用, 并提出了相应的防护措施。但总体而言, 我国在重视程度和机理分析方面与国外尚有一定差距, 在船舶微生物腐蚀机理及防护技术领域的研究亟待加强。

陈德斌, 胡裕龙, 陈学群. 2006. 舰船微生物腐蚀研究进展. 海军工程大学学报, 18(1): 79-84

顾彩香, 吉桂军, 朱冠军, 等. 2010a. 船舶的腐蚀与防腐措施. 船舶工程, 32(3): 1-4, 8

顾彩香, 李伟, 朱冠军, 等. 2010b. 硫酸盐还原菌的船舶腐蚀研究进展. 水运工程, (5): 52-56, 153

刘光洲, 钱建华, 马焱, 等. 2002. B10合金的硫酸盐还原菌腐蚀研究. 电化学, 8(2): 191-194

胥震, 欧阳清, 易定和. 2012. 海洋污损生物防除方法概述及发展趋势. 腐蚀科学与防护技术, 24(3): 192-198

Bolwell R. 2004. Understanding royal navy gas turbine sea water lubricating oil cooler failures when caused by microbial induced corrosion ("SRB"). Journal of Engineering for Gas Turbines and Power, 128(1): 153-162

Campbell S A, Scannell R A, Walsh F C. 1990. Microbially-assisted pitting corrosion of ship's hull plate. Industrial Corrosion, 8(1): 7-14

Cleland J H. 1995. Corrosion risks in ships’ ballast tanks and the IMO pathogen guidelines. Engineering Failure Analysis, 2(1): 79-84

Copenhagen W J. 1966. Accelerated corrosion of ship's

bottom plate. British Corrosion Journal, 1(9): 344

Haggett R D, Morchat R M. 1992. Microbiological contamination: biocide treatment in naval distillate fuel. International Biodeterioration & Biodegradation, 29(1): 87-99

Hill E C, Hill G C. 1993. Microbial proliferation in bilges and its relation to pitting corrosion of hull plate of in-shore vessels. Transactions-Institute of Marine Engineers, 105(4): 175-182

Hill E C. 1996. Microbial corrosion in ships tanksdetection and remediation//Tankcare 2000. Hamburg, Germany: Echa Microbiology Ltd

Hodgeman D C, Upsher F J, Fletcher L E. 1995. Hydrogen Sulfide Generation in Shipboard Oily-Water Waste: part 1. Origin of the Hydrogen Sulphide. Australia: DSTO Aeronautical and Maritime Research Laboratory

Huang R T, McFarland B L, Hodgman R Z. 1997. Microbial influenced corrosion in cargo oil tanks of crude oil tankers//Corrosion 97. New Orleans, USA: NACE International

Mart P. 2007. MIC in naval vessels//Conference onMicrobial Corrosion. Perth, Australia

Neihof R A, May M. 1983. Microbial and particulate contamination in fuel tanks on naval ships. International Biodeterioration Bulletin, 19(2): 59-68

Nicklin G J E. 2008. Living with the threat of microbiologically influenced corrosion in submarine seawater systems: the Royal Navy's perspective// 9th International Naval Engineering Conference. Hamburg, Germany

Stuart R A. 1995. Microbial attack on ships and their equipment. Lloyd’s Register Technical Association Session 1994-1995, London, Paper No. 4Upsher J F, 1993. A Review of Microbially Induced Corrosion (MIC) of steel and a preliminary investigation to determine its occurrence in naval vessels. Australia: DSTO Material Research Labrotary

Upsher F J, Fletcher L E, Hodgeman D K. 1995. Hydrogen sulfide generation in shipboard oily-water waste. Part 2. Microbiological aspects. Australia: DSTO Aeronautical and Maritime Research Laboratory

Wade S A, Mart P, Trueman A R, et al. 2009a. Investigation of the potential for MIC in the bilge waters of Australian naval vessels//NACE International Corrosion 2009 Conference & Expo. Atlanta, USA: NACE

Wade S A, Mart P, Trueman A R. 2009b. MIC of steels in the bilge waters of maritime vessels//Australasian Corrosion Association-Corrosion and Prevention 2009. Coffs Harbour, Australia

Microbial Influenced Corrosion in Ship and Protection Technology

WANG Yi, ZHANG Dun*

(Key Laboratory of Marine Environmental Corrosion and Bio-fouling, Institute of Oceanology, Chinese Academy of Sciences, Qingdao 266071, China) *Corresponding author, E-mail: zhangdun@qdio.ac.cn

Microbial influenced corrosion (MIC) in marine environment has been recognized as an important form of corrosion damage of marine engineering metal structures. Ships sailing in the °Cean are not only affected by sea water corrosion, but also the various components of the ship will be affected by MIC. The serious MIC can cause the bl°Ckage of the pipeline, the failure of the components and the corrosion of the perforation, which not only affect the normal operation of the ship, but also seriously threaten the safety of the ship. This paper analyzes the sites and harm of MIC in ship, corrosion microbial community in different parts, MIC of ship materials, and applicability of different protection technology, and on this basis, put forward suggestions of marine microbial corrosion of research work.

ship; microbial influenced corrosion; community structure; protection technology

U672.7

10.12036/hykxjk20160719001

* 资助项目: 国家重点基础研究发展计划(2014CB643304); 国家自然科学基金项目(51131008)。王毅, 男,副研究员, E-mail: wangyi@qdio.ac.cn

① 通讯作者: 张盾, 女, 研究员, 从事海洋腐蚀与防护研究, E-mail: zhangdun@qdio.ac.cn

2016-07-19, 收修改稿日期: 2016-07-28