中和处理后的黄姜皂素水解废液污染物蒸发规律研究*

2016-03-12赵建军孙长顺王丽香高俊发李英杰

赵建军 孙长顺 王丽香 高俊发 黎 新 李英杰

(1.陕西省环境科学研究院,陕西 西安 710061;2.长安大学环境科学与工程学院,陕西 西安 710054)

黄姜皂素水解废液具有酸度高、有机物浓度高、可生化性差等特点[1-2]。籍国东等[3]对黄姜皂素水解废液的典型有机物组成进行了研究,发现黄姜皂素水解废液含有醛类、有机酸和难生物降解的杂环类有机物等,成分复杂,属难处理废水。目前对黄姜皂素水解废液的主要处理方法有物化法[4-7]、生化法[8-9]、物化协同生物法等[10]。对于物化协同生物法而言,由于黄姜皂素水解废液酸度高,需经过中和预处理,但中和后废液中生成大量溶解性盐会抑制后续生物处理系统的正常运行,使出水水质难以达到国家排放标准。

蒸发法适于处理含盐量高、有机物浓度高和含难挥发溶质的工业废水[11-14],废水经过蒸发处理后,难挥发溶质留在残余液中,得到溶解性固体和无机毒物含量均很低的冷凝液,对废水的净化效果十分明显,高浓度残余液可进行焚烧处理,实现废水处理的资源化、减量化、工业化。本研究采用常压蒸发法处理经中和后的黄姜皂素水解废液,对蒸发过程中不同时段的污染物蒸发规律进行研究,评价采用蒸发法处理黄姜皂素水解废液的可行性。

1 材料与方法

1.1 实验水质

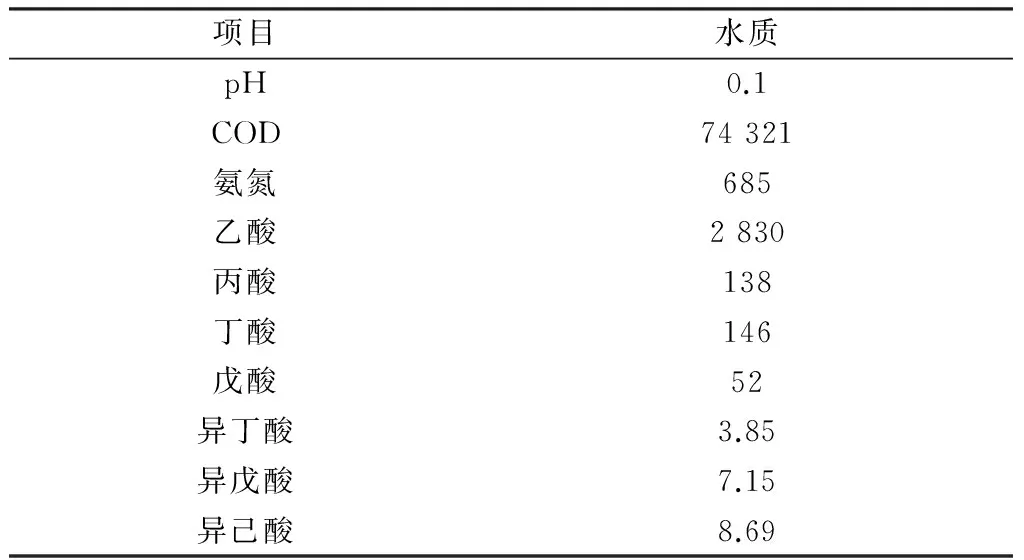

实验采用陕西山阳某皂素生产企业的黄姜皂素水解废液,废水水质见表1。

表1 黄姜皂素水解废液水质指标

1.2 实验装置与方法

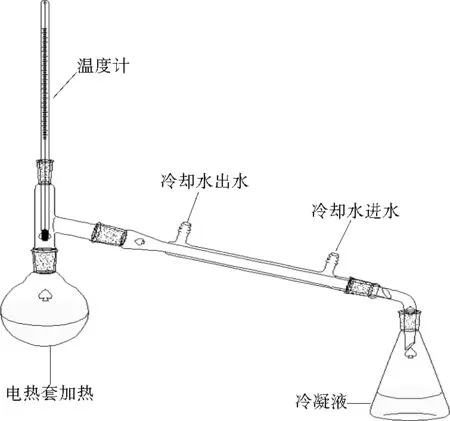

蒸发采用KDM型可调控温电热套进行加热,蒸发装置见图1。取1 000 mL由NaOH中和处理后的黄姜皂素水解废液(以下简称废液)进行蒸发,以电热套开始加热时间为蒸发起始时间,无冷凝液流出时间为蒸发结束时间。用锥形瓶定时分批截留冷凝液,并分别记录蒸发耗时、温度及最后剩余未被蒸出的残渣量。蒸发结束后分别测定不同时段冷凝液中COD、氨氮和几种挥发性脂肪酸(VFAs)的浓度并分析其蒸发规律及处理效果。

图1 蒸发装置Fig.1 Schematic diagram of evaporation apparatus

1.3 分析与计算方法

COD采用重铬酸钾法进行测定;氨氮采用纳氏试剂分光光度法测定;VFAs采用Agilent 6890N型气相色谱仪进行测定,配氢焰离子化检测器(FID)。将不同蒸发时段冷凝液中各污染物的蒸出量占黄姜皂素水解废液中该污染物总量的比例定义为蒸出率,蒸出率计算见式(1):

(1)

式中:αij为第i蒸发时段冷凝液中污染物j的蒸出率,%;cij为第i蒸发时段冷凝液中第j种污染物的质量浓度,mg/L;Vi为第i蒸发时段收集的冷凝液体积,mL;c0j为废液中第j种污染物的初始质量浓度,mg/L;V0为废液体积,mL。

将不同蒸发时段冷凝液中各污染物的蒸出量占该污染物在整个蒸发过程中蒸出总量的比例定义为蒸出量占比,蒸出量占比的计算见式(2):

(2)

式中:βij为第i蒸发时段冷凝液中污染物j的蒸出量占比,%。

将不同蒸发时段冷凝液中各污染物浓度与其在废液中初始浓度的比值定义为相对蒸发速率,计算见式(3):

(3)

式中:φij为第i蒸发时段冷凝液中污染物j的相对蒸发速率,用来表征各污染物的蒸发性能,φij越大表明污染物越容易被蒸发。

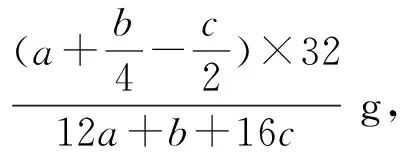

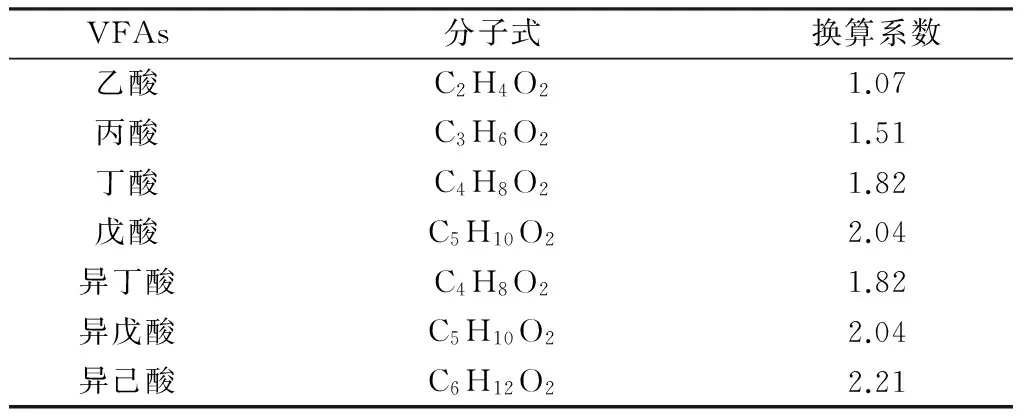

表2 VFAs理论COD换算系数

2 结果与讨论

2.1 蒸发过程

将电热套电压稳定在110 V对废液进行加热,根据废液温度变化及冷凝液颜色变化等将整个蒸发过程划分为蒸发初期、蒸发中期、蒸发后期3个阶段。为进一步了解污染物蒸发规律,并保证有足够的测样体积,将3个蒸发阶段进一步划分为9个时段,每个时段收集冷凝液约100 mL(时段9除外),蒸发过程具体划分见表3。

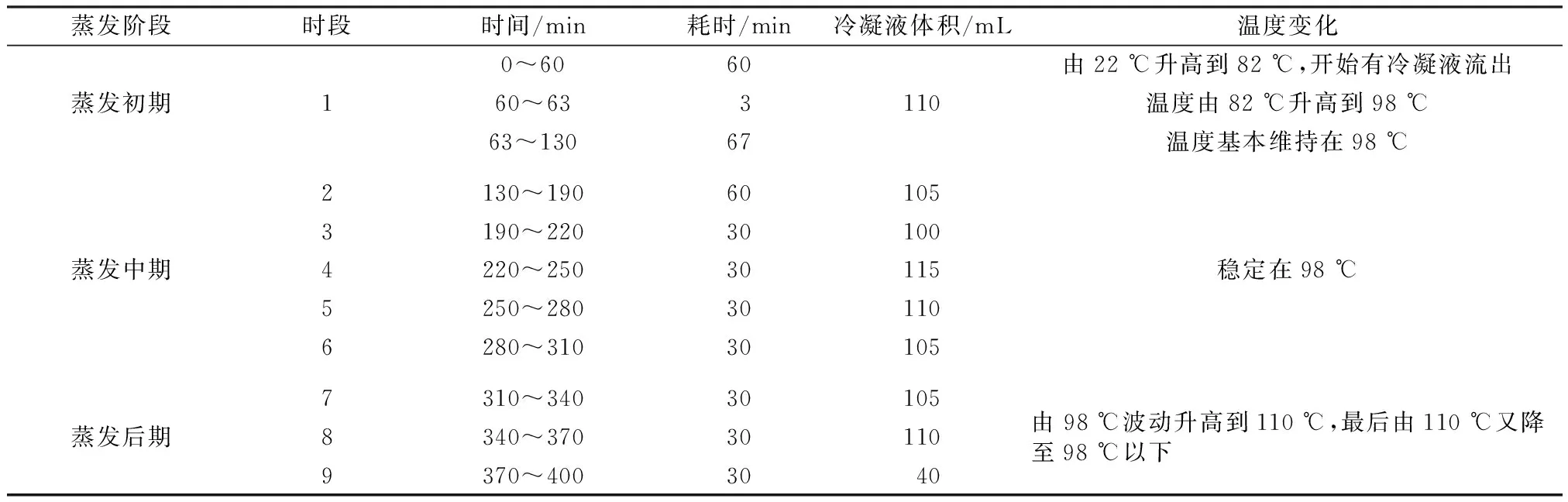

表3 蒸发过程划分

由表3可见,蒸发初期的前60 min,废液温度由22 ℃升高到82 ℃,有少量冷凝液流出,说明低沸点有机物开始被蒸出,3 min后废液沸腾,温度迅速升高并保持在98 ℃,该阶段冷凝液呈浅黄色,残余液为黑色液体,蒸发初期共耗时130 min,累计收集冷凝液110 mL;蒸发中期共耗时180 min,该阶段冷凝液出流基本稳定,除时段2冷凝液收集时间较长外,其他时段均在30 min即可收集约100 mL冷凝液,该阶段冷凝液颜色较浅,基本接近无色透明,而残余液体积减少,呈深黑色;蒸发后期共耗时90 min,该阶段废液水分减少,大分子、高沸点物质被蒸出,沸点温度剧烈变化,此时出现爆沸和雾沫现象,冷凝液颜色呈黄色,残余液呈深黑色黏稠状。其中,时段9废液温度开始由110 ℃下降至98 ℃以下,加热30 min后无冷凝液流出,残余液基本被蒸干,仅收集到冷凝液40 mL,此时蒸发结束,整个蒸发过程共耗时400 min。

2.2 蒸发过程中不同时段COD的蒸发规律

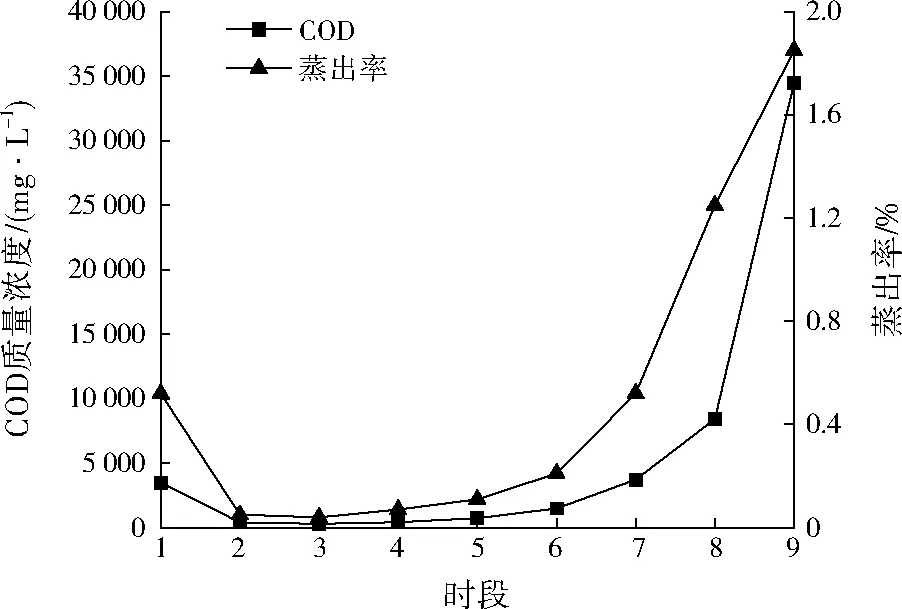

不同时段冷凝液COD浓度及COD蒸出率的变化见图2。由图2可见,蒸发初期(时段1)冷凝液COD质量浓度及蒸出率分别为3 484 mg/L、0.52%;蒸发中期冷凝液COD质量浓度及蒸出率均较低,且随着蒸发时间的延长缓慢提高,从时段2的388 mg/L、0.05%缓慢升高到时段6的1 485 mg/L、0.21%;蒸发后期冷凝液COD质量浓度及蒸出率由时段7的3 707 mg/L、0.52%快速升高到时段9的34 460 mg/L、1.85%。整个过程COD蒸出总量只占废液COD总量的4.62%,蒸发效果明显,但整个过程冷凝液COD浓度均未达到《皂素工业水污染物排放标准》(GB 20425—2006)的排放限值要求(COD≤300 mg/L)。

图2 不同时段冷凝液COD浓度和蒸出率的变化Fig.2 Variation of COD concentration and COD evaporating rate in evaporated liquor of different period

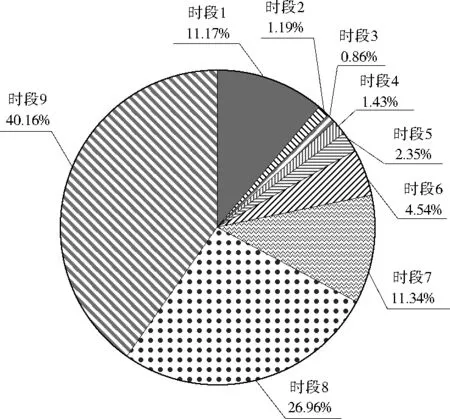

不同时段COD蒸出量占比见图3。由图3可见,蒸发初期和蒸发后期各时段COD蒸出量占比较高,时段1、时段7、时段8、时段9的COD蒸出量占比分别为11.17%、11.34%、26.96%、40.16%,说明高浓度COD冷凝液主要集中在蒸发初期和蒸发后期,但两阶段冷凝液体积占冷凝液总体积的比例较低,分别为12.2%、28.3%。

图3 不同时段COD蒸出量占比Fig.3 The contribution of COD evaporation amount in different evaporation period

产生上述现象的原因在于蒸发初期废液中小分子、低沸点有机物(低级醇、醛等)被大量蒸出,导致冷凝液COD浓度较高;蒸发中期废液温度稳定在98 ℃,冷凝液中以水分为主还含有少部分VFAs等挥发性有机物,故COD浓度较低;蒸发后期,废液温度升高,大分子、高沸点物质被蒸出,且由于存在爆沸和雾沫夹带等原因,导致部分COD进入冷凝液中[17-18],使后期冷凝液COD浓度快速升高。

2.3 蒸发过程中不同时段氨氮的蒸发规律

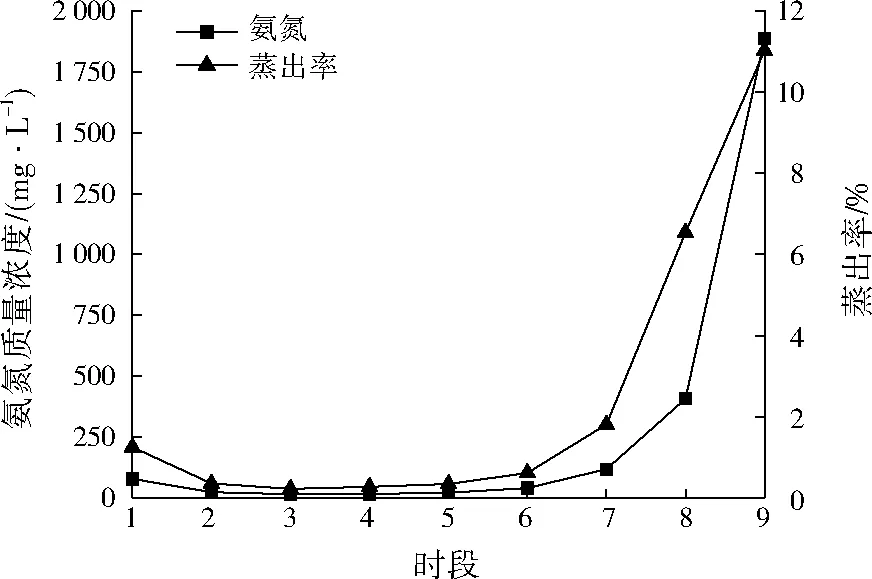

不同时段冷凝液氨氮浓度以及氨氮蒸出率变化见图4。由图4可见,蒸发初期冷凝液氨氮质量浓度及蒸出率分别为77.7 mg/L、1.25%;蒸发中期冷凝液氨氮质量浓度及蒸出率较低,由时段2的23.1 mg/L、0.35%缓慢升高到时段6的39.5 mg/L、0.61%;蒸发后期冷凝液氨氮质量浓度及蒸出率由时段7的118.2 mg/L、1.81%快速升高到时段9的1 887.4 mg/L、11.00%。整个蒸发过程中,氨氮蒸出率总和仅为22.4%,蒸发初期和中期冷凝液氨氮浓度均达到了GB 20425—2006规定的排放标准(氨氮≤80 mg/L)。

图4 冷凝液氨氮浓度和蒸出率的变化Fig.4 Variation of ammonia concentration and ammonia evaporating rate in evaporated liquor of different period

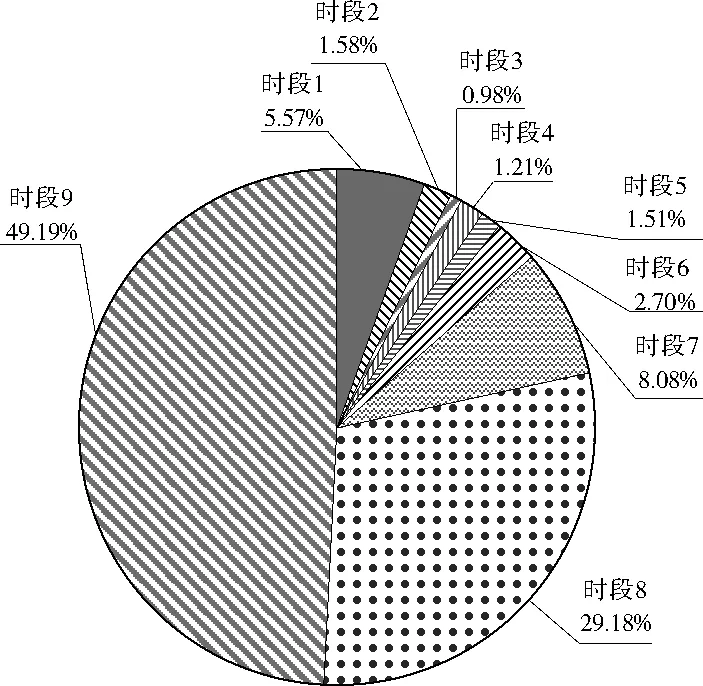

不同时段氨氮蒸出量占比见图5。由图5可见,与COD蒸出规律相似,氨氮在蒸发初期和蒸发后期的蒸出量占比较高,时段1、时段7、时段8、时段9的氨氮蒸出量占比分别为5.57%、8.08%、29.18%、49.19%。分析原因,由于氨氮在液体中存在平衡关系NH3+H2O此平衡关系受温度和pH影响较大[19]。蒸发初期,废液pH相对较高,废液中的氨氮多以NH3·H2O的形态存在,导致蒸发初期冷凝液氨氮浓度相对较高;蒸发中期,废液中NH3·H2O形态的氨氮含量降低,因此蒸发中期冷凝液的氨氮浓度降低,随着VFAs等弱酸逐渐被蒸出,废液pH略有升高,NH3·H2O含量缓慢增加,使冷凝液中氨氮浓度呈现升高的趋势;蒸发后期,废液温度较高,废液中VFAs等弱酸的蒸出量显著增多,且由于爆沸和雾沫夹带[20]等原因,导致部分氨氮进入到冷凝液中,使蒸发后期冷凝液氨氮浓度快速升高。

图5 不同时段氨氮蒸出量占比Fig.5 The contribution of ammonia evaporation amount in different evaporation period

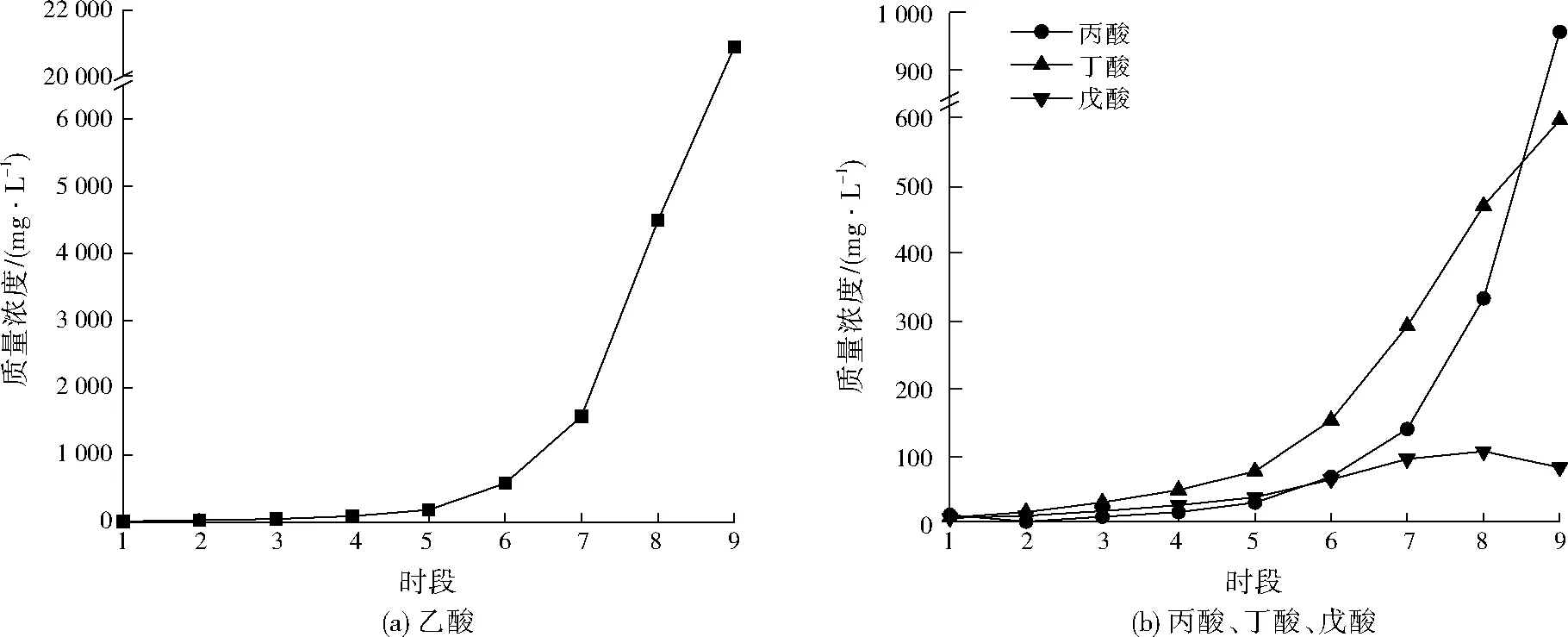

2.4 蒸发过程中不同时段VFAs的蒸发规律

冷凝液中VFAs主要为乙酸、丙酸、丁酸和戊酸,其在不同时段浓度的变化见图6。由图6可见,蒸发过程中冷凝液乙酸、丙酸和丁酸质量浓度首先由时段1的13、10、6 mg/L缓慢升高到时段6的577、66、150 mg/L,蒸发后期冷凝液中乙酸、丙酸和丁酸质量浓度迅速上升,由时段7的1 571、134、289 mg/L快速升高到时段9的20 884、962、594 mg/L;而整个蒸发过程中,戊酸质量浓度由时段1的5 mg/L升高到时段8的104 mg/L,时段9冷凝液中的戊酸质量浓度甚至下降到80 mg/L。

产生这种情况的原因在于酸性条件下废液中的VFAs多以分子态存在,易于蒸发,而废液pH越高,VFAs水解程度越大,分子态组分越少。经中和后,废液初期pH较高,以分子态存在的VFAs较少,蒸出量较低,但随着蒸发的继续,由于水分的持续蒸出,致使水解废液中VFAs浓度不断加大,由于酸碱平衡使VFAs向分子态方向移动,同时由于雾沫夹带等原因,最终导致蒸发后期冷凝液中VFAs浓度不断升高[21];VFAs蒸出量与温度也有一定关系,蒸发后期废液温度升高,导致VFAs的蒸出量快速升高。此外,由于原液中戊酸相对含量较低,蒸发初期和中期戊酸已被大量蒸出,导致后期戊酸蒸出量降低。

图6 不同时段冷凝液VFAs浓度Fig.6 Concentration of VFAs in evaporated liquor of different period

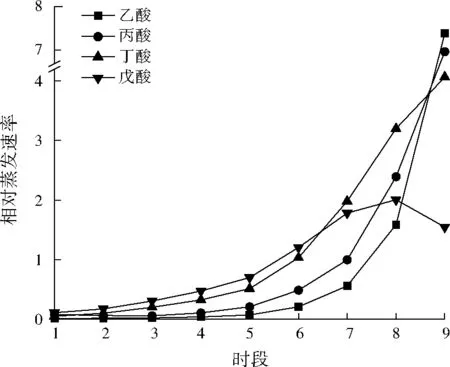

各种VFAs在不同蒸发时段的相对蒸发速率变化见图7。由图7可知,蒸发初期和蒸发中期,乙酸、丙酸、丁酸、戊酸相对蒸发速率均不断增大,且呈现戊酸>丁酸>丙酸>乙酸的变化规律,说明在VFAs中,分子量越大、分子结构越复杂,相对蒸发速率越高,蒸发性能越好,这与岳东北等[22]的研究结果一致;由于蒸发后期废液中戊酸基本全部被蒸发,废液中的戊酸含量远低于其他VFAs,因此时段7、时段8的冷凝液中戊酸的相对蒸发速率升高不及其他VFAs明显,其他3种VFAs的相对蒸发速率仍呈现丁酸>丙酸>乙酸的变化规律;时段9冷凝液中并未呈现出分子结构越复杂,相对蒸发速率越高的变化规律,这可能与废液中乙酸本底值远大于丙酸、丁酸和戊酸,且蒸发后期废液温度偏高及雾沫夹带等外在因素影响了该变化规律的呈现。

图7 不同时段VFAs的相对蒸发速率Fig.7 Relative vaporization rate of VFAs in different evaporation period

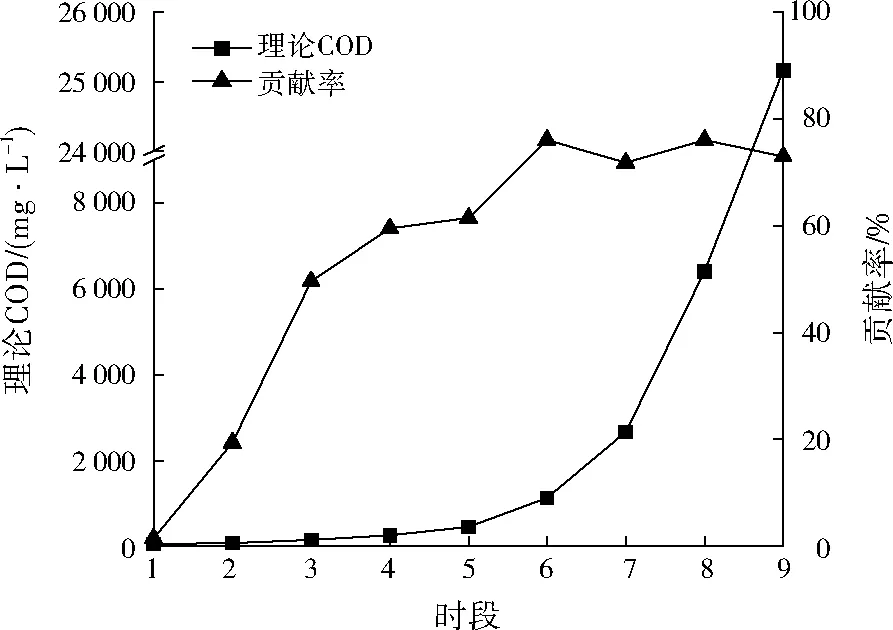

不同时段冷凝液中VFAs的理论COD及其对冷凝液COD的贡献率见图8。由图8可知,冷凝液中VFAs的理论COD由时段1的51 mg/L缓慢升高到时段6的1 130 mg/L,蒸发后期VFAs理论COD迅速增加,由时段7的2 663 mg/L快速升高到时段9的25 164 mg/L;VFAs对COD贡献率由时段1的1.5%快速升高到时段6的76.1%,蒸发后期,VFAs对COD贡献率在73%左右波动。由此可知,蒸发初期冷凝液中VFAs对COD贡献率极低,VFAs不是导致冷凝液COD浓度较高的主要原因,而蒸发中、后期,VFAs理论COD与冷凝液COD呈现相同的变化规律,且冷凝液中50%(质量分数,下同)~76%的COD为易于生物降解的VFAs,说明VFAs是导致冷凝液中COD浓度升高的主要原因。

图8 冷凝液中VFAs的理论COD及其对冷凝液COD贡献率Fig.8 Theoretical COD of VFAs and its contribution to evaporated liquor COD

3 结果与讨论

(1) 采用常压蒸发法处理经中和后的黄姜皂素水解废液,冷凝液中COD和氨氮均呈现蒸发初期浓度较高、蒸发中期浓度低但缓慢增长、蒸发后期浓度快速升高的变化规律;蒸发后期冷凝液COD和氨氮的蒸出量占比最高,分别为78.46%、86.45%,但蒸发后期冷凝液体积仅占冷凝液总体积的28.3%;冷凝液中VFAs主要为乙酸、丙酸、丁酸和戊酸,VFAs分子量越大、分子结构越复杂,蒸发性能越好;蒸发中、后期冷凝液COD中50%~76%为易生物降解的VFAs,可以降低后续生化处理难度,可见常温蒸发法是一种有效的黄姜皂素水解废液预处理方式。

(2) 在实际工程应用中,可以通过控制蒸发时间,收集占废液总体积70%左右的冷凝液,此部分冷凝液污染物浓度相对较低,经过适当处理可作工艺回用水,而剩余30%左右的浓缩液可进行焚烧处理,从而实现黄姜皂素工业废水的资源化、减量化。

[1] 张勇,祁恩成,张守诚,等.黄姜-皂素废水综合处理技术的探讨[J].环境科学与技术,2004,27(增刊1):124-125.

[2] 吕嘉枥,谭新敏.黄姜生产皂素废水综合利用研究进展[J].水处理技术,2008,34(1):19-21.

[3] 籍国东,吴应超,毛楠.皂素提取头道液的典型有机物组成研究[J].环境工程学报,2011,5(8):1696-1700.

[4] 杨志华,谢雄,王晖,等.膜分离技术处理皂素酸性废水的试验研究[J].地质科技情报,2007,26(1):91-95.

[5] 卢凯歌,李新宝,吕建波,等.电化学处理黄姜生化尾水研究[J].环境科学学报,2013,33(8):2174-2180.

[6] 路璐,康建雄,杨婧,等.Fenton试剂法氧化处理黄姜皂素废水[J].工业用水与废水,2007,38(3):36-39.

[7] 弓晓峰,荣亮,杨丽珍.载铜活性炭催化剂—微波法联用处理黄姜皂素废水[J].南昌大学学报(工科版),2010,32(4):365-368.

[8] 李泽唐,蔡鹤生,马腾,等.水葫芦气囊预处理黄姜皂素废水的实验研究[J].环境科学,2006,27(7):1369-1372.

[9] 王丹妹.三阶段两相厌氧工艺处理皂素废水的研究[D].武汉:武汉工程大学,2006.

[10] 柳婷.内电解—生物膜组合工艺处理黄姜皂素生产废水实验研究[D].西安:长安大学,2006.

[11] 杨琦,何品晶,邵立明.负压蒸发法处理生活垃圾填埋场渗滤液[J].环境工程,2006,24(2):17-19.

[12] 程治良,全学军,陈波,等.生活垃圾焚烧发电厂渗滤液蒸发浓缩处理[J].环境工程学报,2012,6(10):3645-3650.

[13] 张慧敏.工业废水中典型挥发性有机物的蒸发行为研究[D].北京:中国地质大学(北京),2014.

[14] 陈志强,吕炳南,孙哲,等.低压蒸馏法处理高浓度中药废水的研究[J].哈尔滨建筑大学学报,1999,32(6):16-18.

[15] 黄彩海,李合义,魏学东.不同类型有机化合物理论化学耗氧量的数学计算模型[J].中国环境科学,1997,17(2):36-41.

[16] 卜贻孙.理论COD与重铬酸钾法实测COD的关系[J].煤矿环境保护,1998,12(4):55-57.

[17] 白晓凤,李子富,尹福斌,等.蒸发法处理厌氧发酵沼液试验研究[J].农业机械学报,2015,46(5):164-170.

[18] LIAO P H,CHEN A,LO K V.Removal of nitrogen from swine manure wastewaters by ammonia stripping[J].Bioresource Technology,1995,54(1):17-20.

[19] BONMATI A,FLOTATS X.Air stripping of ammonia from pig slurry: characterisation and feasibility as a pre- or post-treatment to mesophilic anaerobic digestion[J].Waste Management,2003,23(3):261-272.

[20] 李星,程振杰,杨艳玲,等.采用直接蒸发法处理垃圾渗滤液试验研究[J].北京工业大学学报,2014,40(1):115-120.

[21] 康瑾,何品晶,邵立明.生活垃圾焚烧厂贮坑沥滤液的负压蒸发预处理研究[J].环境科学研究,2006,19(4):111-114.

[22] 岳东北,许玉东,诸毅,等.蒸发过程早期渗滤液中有机酸挥发规律研究[J].环境科学,2007,28(4):897-901.