基于Flexsim的制动器装配线平衡设计与优化

2016-03-10葛安华张芸朱晓琳昋莉婷

葛安华,张芸,朱晓琳,昋莉婷

(东北林业大学 工程技术学院,黑龙江 哈尔滨 150040)

基于Flexsim的制动器装配线平衡设计与优化

葛安华,张芸,朱晓琳,昋莉婷

(东北林业大学 工程技术学院,黑龙江 哈尔滨 150040)

以某企业前制动器生产线为研究对象,旨在设计一条新生产线解决产线平衡率低、工人作业负荷和劳动量不均衡的问题。建立了装配线平衡模型,应用分支定界法和LINGO 11.0为装配线上作业元素划分工作站,得到两种装配线设计方案,经过评判选取最优方案。采用Flexsim仿真软件对装配线仿真,确定了装配线上工作过于繁忙(利用率均在97%以上)及生产能力过剩的工作站(利用率小于75%)。应用工业工程技术进行工序内容的分析改善和作业任务的重新分配,平衡装配线,实现了对原设计方案的优化。对优化后的装配线再次利用Flexsim仿真,仿真结果说明优化后的装配线各工作站利用率均在75%和95%之间,验证了设计的成功性。

装配线;平衡;设计;工作站;仿真

0 引言

国内外学者已经开展了大量的关于应用计算机仿真软件对生产系统及服务系统实现仿真建模的研究,如1966 年,为解决生产线平衡问题,Arcus 提出 COMSOAL 法,使得计算机解决平衡问题的速度有很大提高,并在作业元素增多时功效显著。1994 年,Leu Y Y、Matheson L A 和Pees L P 为求解装配生产线平衡问题提出了利用遗传算法的方法。国内的王海燕和卓奕君应用 Witness 仿真软件对混流装配线进行区域设施布局;马云与李跃宇应用Flexsim 仿真软件对混流装配线的投产排序问题进行仿真;杨立久建立了电器混流生产线的Flexsim 仿真模型,实现了工位上时间消耗的统计和优化。然而国内外学者所做的关于利用Flexsim仿真软件对装配生产线平衡设计方案进行分析与验证的研究甚少。本文以某企业汽车前制动器装配生产线为研究对象,建立该产品装配线平衡的数学模型,通过比较,采用LINGO 11.0这一方法求解平衡模型,完成了对装配线平衡的初次设计,运用 Flexsim 仿真软件对设计得到生产线进行建模与仿真,在此基础上应用基础工业工程技术优化平衡设计方案,再次建立装配线对应的Flexsim仿真模型,通过对仿真运行结果的分析,验证了汽车前制动器装配线平衡设计的成功性。

1 装配线平衡模型建立

在进行装配线平衡设计时一般有以下几点要求。

(1)每个工作站的作业时间不超过生产节拍时间CT。

(2)工序的合并遵循装配工艺的先后次序。

(3)每道工序只属于一个工作站,不存在重复分配的问题。

(4)每个工作站上至少有一道工序。

(5)工作站数目不超过操作工人数。

1.1 装配线平衡数学模型介绍

装配生产线的平衡问题分为以下三种:

(1)已知装配线生产节拍CT,合理划分工作站,优化工作站数目,使得工作站数最少。

(2)已知工作站数目,选择最合适的生产节拍,使得节拍最小,产能最大。

(3)已知装配线节拍和可用工作站数,减少工作站中作业的时间差,使得生产线平衡率(生产线平衡率=作业时间之和/(最长作业时间×工作站数))最高或平滑指数最小。

工作站数目的下限如下式:

其中j表示第j道工序,m表示生产线总共的工序数。

引入变量Xij,若工序j被分配到工作站i上,则:Xij=1否则,Xij=0

第一种平衡问题的目标函数用表示:

目标函数f1是求工作站数目n最小。

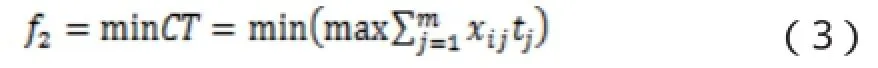

第二种平衡问题的目标函数用f2表示:

上式目标函数是求已知工作站数目的条件求生产节拍CT的最小值。

第三种平衡问题的目标函数用f3表示:

式(4)的目标函数要求装配线平滑指数最小,平滑指数反映各工作站作业时间分布的离散程度,该指数值越大,表示工作站作业时间偏差越大,反之越小。

s.t.

每道工序只能被分配一次:

每个工作站的总工序时间不超过给定的生产节拍CT:

必须保证每个工作站至少分得一道工序:

设k为j的先行工序,必须保证为工作站分配作业内容时严格按照工序的先后顺序进行:

工作站数大于或等于最小工作站数:

1.2 算法选择

在生产线设计中,有些按照工艺相近原则划分工作站,将完成同一工艺步骤或相关联工艺的作业元素分配到一起,组成一个工作站,来完成相应的工作任务。

采用这种设计方法划分工作站得到的生产线平衡率低,各工作站作业时间落差大,造成产品在作业时间长的工作站出现在制品积压状况,而作业时间短的工作站出现较多空闲的状态,故在生产线平衡设计中一般不采用这种方法,而是用数学方法解决生产线平衡问题,首先建立产线平衡数学模型,采用分支定界的方法或者线性交互式及通用优化器LINGO来求解产线平衡模型,完成工作站的划分。

1.2.1 分支定界法

分支定界法是求解整数规划问题的常用方法,是一种求解离散最优化问题的计算分析方法,又称分枝定界法,这种方法只需计算和分析部分允许解,计算过程简便,实用性高,可得到效果不错的可行解。

分支定界法求解步骤如图1所示。

循环开始,首先计算最小工作站数Nmin,根据公式计算总共被允许空闲时间ITA;从第一道工序开始划分工作站,计算已经划分好的每个工作站的总共工序时间Ti,将总共工序时间与生产节拍CT进行比较,若小于CT则说明该工作站还有空闲,能够容纳更多的工作内容,所以进入下一道工序(j+1)的合并,直至Ti>CT,此时说明该工作站负荷已满,应进入下一个工作站(i+1)。根据已经求得的Ti计算每个工作站的空闲时间ITi,相加求和,判断条件∑ITi>ITA是否成立,如果成立,则说明在工作站数目为n的条件下不满足装配线平衡设计要求,使(n+1),返回第二步,继续求解;若不成立,则满足设计要求,计算结束。

图1 分支定界法计算流程图

1.2.2 LINGO法

LINGO软件可用来求解线性规划及非线性规划问题,在LINGO界面进行编程后运行程序,经过一个多次迭代过程可求得规划问题的可行解,其对应的目标函数值直接显示在LINGO的运算结果中。

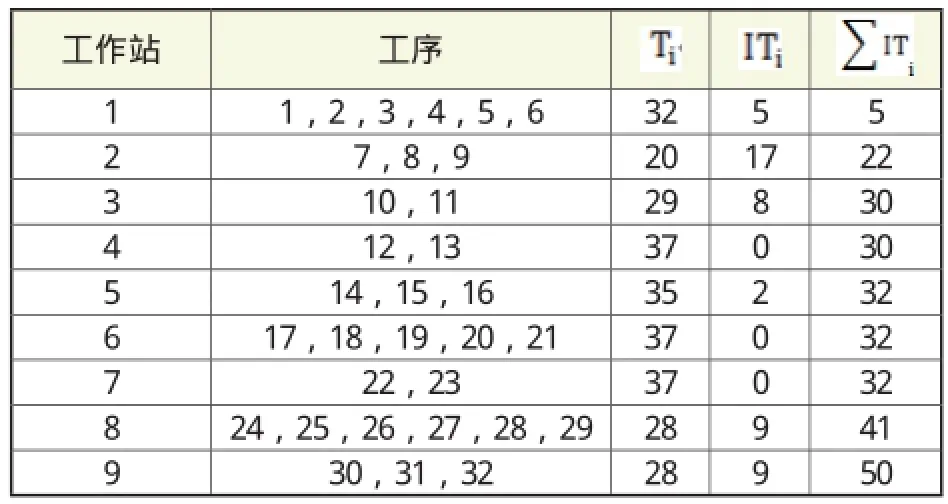

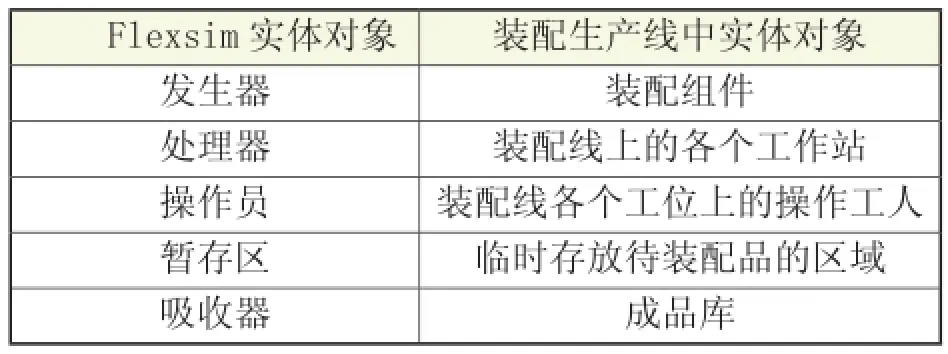

2 装配线平衡设计与仿真

该企业汽车前制动器装配生产线是呈“一”字型排布的流水线,线上的操作工人位于固定机器旁负责制动器的装配工作,流水线两旁设置不同的工作台,用于放置不同的作业材料。线上共有32道工序,装配车间共配置操作工人9人,可用工作站数目为9,装配工人每日工作8小时,日产量800台,客户需求量779台/天,生产节拍为37秒,现采用秒表测时法测得装配线上每道工序的作业时间,得到工序内容和时间如表1所示。

2.1 制动器装配线平衡数学模型的建立

本文根据某企业产品生产实际情况只讨论第三种情况的装配线平衡模型。装配线给定的生产节拍为CT,设待加工产品有m道工序,已知可用工作站数,优化装配生产线平滑指数SI。本文中所选的企业其前制动器的装配线上共有32道工序,即m=32,由式(1)计算可知最小工作站数目,可用工作站数目为9,装配线的生产节拍为CT=37s。

表1 工序内容及时间

若工序j分配到工作站i上,则Xij=1;否则,Xij=0。

s.t.

2.1.1 分支定界求解

(3)从第一道工序开始,遵循图1中分支定界求解平衡模型的要求进行工作站划分,令组合后的工作站i的作业时间为Ti。

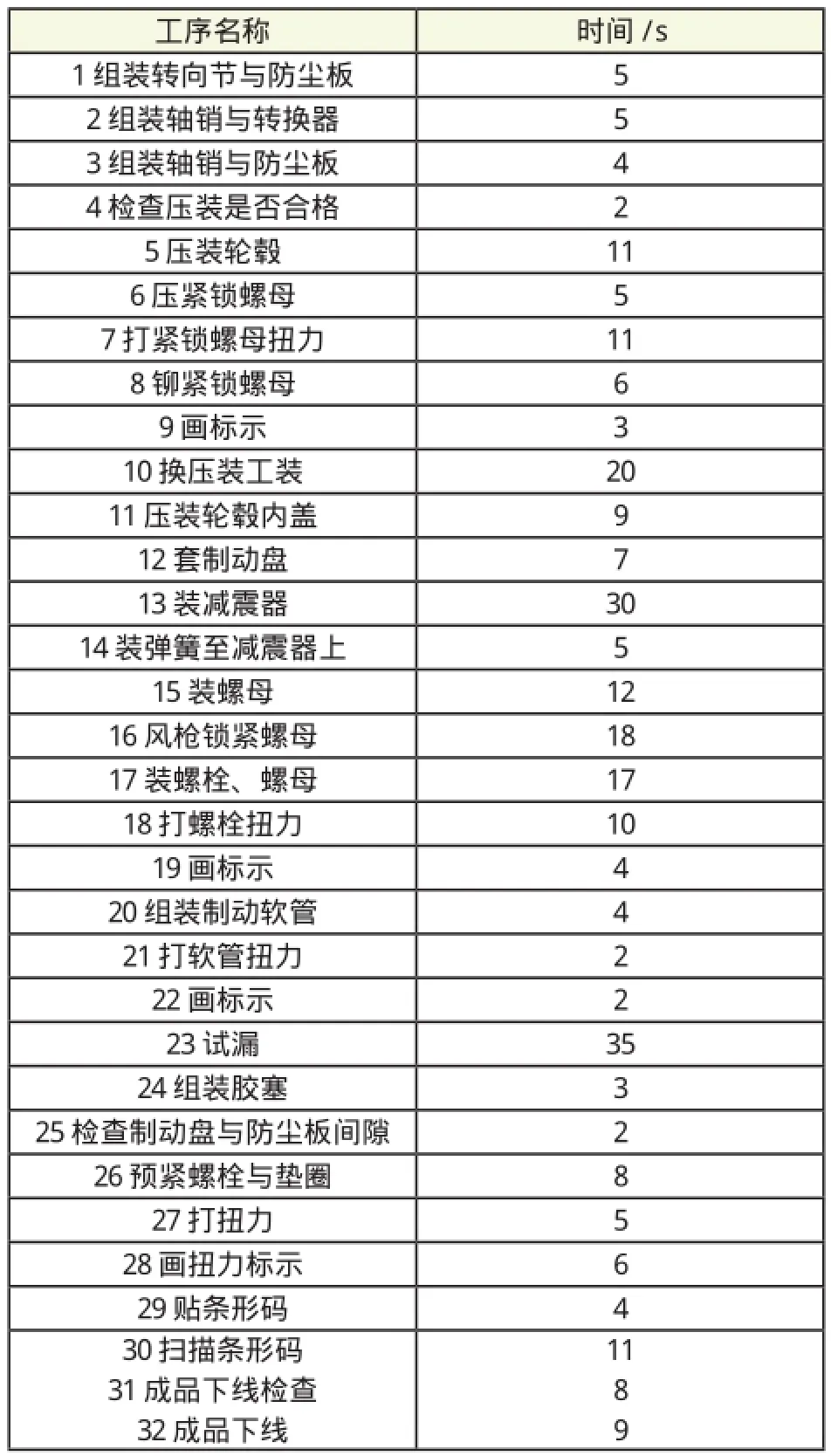

表2 n=8时工序组合情况

令工作站数目n=9返回第二步操作,重新计算总共被允许的空闲时间,继续以上步骤直至每道工序都分配结束。此时可以计算出满足不成立的要求,循环结束,分支定界求解结果如表3所示。

表3 分支定界求解方案

图2 装配线平衡问题LINGO 11.0计算过程

经过分支定界法求解后,该企业产品装配线平衡率为85%,SI=1.17。

2.1.2 LINGO求解

本文利用LINGO11.0对企业前制动器装配线平衡模型求解,当工作站数n=8时无可行解,令n=9重新运行模型,模型的LINGO源程序、计算结果如图2、图3所示。

图3 n=9计算结果

经过10565次迭代求得目标函数值SI=7.14,LINGO 11.0求解方案如表4所示。

2.1.3 方案选择

运用分支定界和LINGO 11.0分别求解装配线平衡数学模型,得到两种方案,现选取工作站数目、生产线平衡率、平滑指数SI作为指标进行生产线平衡设计方案的选择,对比结果如表5所示。

由表5可知,分支定界法和LINGO11.0求解制动器装配线的平衡问题,得到的工作站数目及生产线平衡率相同,由于方案二的平滑指数比方案一小,说明在方案二工序分配条件下各个工作站的负荷更加均匀,应选择方案二作为该企业汽车前制动器装配线平衡设计方案。

表4 LINGO求解方案

表5 关键指标对比

一般认为,当装配线平衡率在50%-60%时,企业是在进行着一种没有任何科学管理意识的粗放式生产;当平衡率在60%~70%时,存在着人为去平衡生产线的因素;当平衡率在75%~85%时,生产线基本是在科学的管理下运行的;当平衡率大于85%,生产过程无阻滞,生产能够顺利进行,装配生产线均衡情况处于“良好”状态。由表5中的数据可知经过平衡设计的汽车前制动器生产线平衡状况良好。

2.2 Flexsim仿真模型的建立

本文对装配件到达服从均值为37,方差为1的正态分布的汽车前制动器流水装配线,利用Flexsim仿真软件强大的仿真和数据分析功能进行仿真建模。在应用该软件进行系统仿真的过程中,软件中的实体对象与现实中企业生产线上的实际对象一一对应。仿真软件中的实体对象与装配线上的实体对象对应关系如表6所示。

表6 Flexsim实体对象与装配线实体对应关系

用 Flexsim 仿真软件以前文中使用LINGO11.0软件求解平衡模型得到的工作站先后顺序为约束条件,使装配件从上线开始,从第一个工作站依次经过所有的暂存区和工作站,直至最后下线被吸收器吸收。具体操作过程为:打开 Flexsim 软件,新建模型,从实体库中拖入相应的实体,一个发生器 Source,9个处理器 Processor,9个操作员Operater,9个缓存区Queue,1个吸收器Sink。按住“A”键连接所有输入输出端口,包括发生器和暂存区,暂存区和处理器,处理器和吸收器;按住“S”键连接操作员和处理器,得到Flexsim的仿真模型,如图4所示。

参数设定如下。

发生器的设定:在 Flexsim 中用发生器来模拟装配线上装配组件的供应,发生器参数设置是按“制动器装配组件到达时间间隔生成实体”,经过统计分析可确定该产品装配组件到达时间服从均值为37,方差为1的正态分布,用均值模拟装配过程中的生产节拍。

处理器的设定:经过测定分析,产品在各工序上的加工时间基本服从正态分布,并且标准差都比较小,利用表3的数据对每个处理器的加工时间参数进行设定,处理器加工时间的均值分别为:27s、25s、36s、35s、30s、37s、37s、28s、28s,方差都设为1。

操作员的设定:装配线上所有工作站的装配工作都是由处理器和操作员共同完成的,故勾选“加工时使用操作工人”,即“Use Operator(s )for Process”来模拟装配线上的操作工人。每个工作站都配置一位操作工人,工人操作机器来完成整个汽车前制动器的装配工作。

暂存区的设定:待每个处理器开始工作前,先将在上个工作站装配完成的半成品临时存放至暂存区内,不进行分批传送,而是按照先进先出的原则在暂存区停留固定时间,等待操作工人进行下一步的装配,将暂存区的最大容量设为1000。

吸收器的设定:装配线上完成的前制动件装配品最后会下线,由成品库吸收,等待搬运。

2.3 仿真的实现与结果的分析

将Flexsim仿真时间设为工人每天的工作时间28800s,对模型进行“编译”、“重置”和“运行”,待仿真结束后打开“Properties”查看每个处理器Flexsim标准状态报告,得到各处理器利用率如图5所示。

图4 前制动器装配线的flexsim仿真模型

图5 处理器利用率情况

由各处理器的利用情况分析可知使用LINGO 11.0求解装配线平衡模型得到的装配线平衡设计方案并不是最佳方案(尽管装配线平衡率已达到“良好”水平),工作站3、工作站6和工作站7的繁忙率分别为97%,99.3%,99.1%,对于工作站的操作工人而言,97%以上的利用率使其作业负荷过大,容易造成肌肉的疲劳,且这三个工作站与其他几个工作站的利用率差别较大,因此需要进行改善,使工件在几个工作站的装配达到或接近同一个节拍;同时还可看出工作站1和工作站2的利用率较低,不足75%,工作站空闲时间占总处理时间的比率大,处于生产能力过剩的状态,这种情况说明生产资源没有得到很好的利用,浪费人力资源的同时增加企业前制动器的装配成本。

因此需对前文中装配线平衡设计方案继续进行优化。

3 装配线平衡设计优化与仿真

3.1 设计方案优化

前文通过数学的方法建立前制动器装配线平衡模型,针对具体问题提出运用分支定界法求解,划分工作站,完成了装配线平衡的首次设计,即利用数学方法平衡生产线。

也可采用工业工程方法解决生产线的平衡问题,从改进作业方法,改良机器设备,改变作业人员工作内容,改善生产现场的环境入手去进行生产线平衡设计,提高装配线效率。

工业工程(IE)技术的应用是改善生产线,优化生产线设计方案的一种有效方法。在工业工程(IE)中常采用“5W1H”提问方法结合“ECRS”四大原则进行瓶颈分析和工作改善。

3.1.1 繁忙率过高的工作站优化

工作站3要进行轮毂的压装,在压装之前需更换压装工装,操作强度大,仅配置一位工人来完成该项更换工作,难度太大。现安排两人来协作完成工装的更换与轮毂内盖的压装,改进后该工作站作业时间为30s。

工作站6处的工具摆放混乱,螺母、螺栓、垫片混合在一起放置,操作工人在进行第十七道工序“安装螺栓、螺母”时要选择其所需配件,在这个过程中“选择”为辅助性动作,其愈少越好。现应用IE“七大手法”中的防错法使用隔板将不同规格的螺栓、螺母及垫片分开放置。这样改善使得装配工人在装螺栓、螺母时可直接拿取需要的装配件,取消了挑选的动作。改进后这道工序用时11s。

在工作站7,试漏过程需要35s的时间,是制动器装配生产线上作业时间最长的工序,经现场观察,试漏过程中要进行一个气密性检验的工作,其中所需要容器的组装耗时较多,现安排在线外进行气密性检验工作容器的组装,试漏时使用预先组装好的容器。改进后试漏过程需用30s。

3.1.2 生产能力过剩的工作站优化

经现场调查可知,工作站2的技术工人在进行“打紧锁扭力”和“铆紧锁螺母”的作业中存在“独臂式”作业的问题,其习惯用右手操作,整个过程左手几乎处于“空闲”的状态,导致工作效率低。现对负责该工序的工人进行培训,培养其双手同时动作的能力。改进后该工作站的完成需要13s。

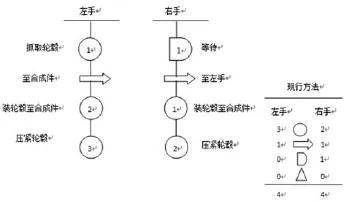

工作站1中的“压装轮毂”过程包含以下几个子过程:拿取轮毂;移动至合成件上;将轮毂装至合成件(简单安装);压紧轮毂。操作工人的双手操作过程如图6所示。

图6 压装轮毂双手操作图

由图6可知压装轮毂过程中技术工人左右手作业负荷不均匀,双手没有同时动作,左手取件的过程右手处于等待的状态。

为了达到动作经济原则(减少动作数量,双手同时动作,缩短动作距离,轻松动作)的要求,现作以下改进:操作工人用左手抓取轮毂的同时,右手将合成件移至左手,取消了右手的等待以及左手的移物过程。

同时该工作站中完成转向节与防尘板、轴销与转换器、轴销与防尘板的组装工序后要进行压装质量的检验过程,由多次试验发现:在工人熟练掌握压装技术的条件下,一次压装就能保证压装质量。通过培训使其成为熟练工人,取消压装后的检验工序。优化后工作站1用时20s。

合并工作站1和工作站2为一个工作站,合并后作业时间为33s。

3.2 优化后仿真结果分析

优化后装配线各工作站作业时间的均值分别为:33s、30s、35s、30s、31s、32s、28s、28s,方差不变。对Flexsim模型中各处理器参数重新设定,运行仿真模型,得到优化后的状态报告表,以报告表中的数据为基础,做出各个处理器利用率的折线图,如图7所示。

图7 处理器利用率折线图

对装配线原来的平衡设计进行优化后各处理器的利用率在75%到95%之间,整个仿真过程没有阻塞现象。各工作站作业情况较均匀;空闲时间也大幅度减少,工作效率显著提高;各工作站总加工时间与优化前相比均衡程度明显提高,既没有过于空闲的工作站,又没有过于繁忙的工作站,生产线上无停滞、在制品堆积现象,基本达到了装配线平衡设计的目标。

4 结语

本文以某企业汽车前制动器生产线的规划设计为例,建立产线平衡模型,使用分支定界法和LINGO11.0求解得到两种产线平衡设计方案,选取评判指标经过综合比较选择LINGO11.0求解模型得到的方案为平衡设计方案。

应用 Flexsim 对现有生产线进行建模仿真,通过其强大的数据及图表分析功能,找出了装配线上生产能力过剩的工作站和工作内容安排过紧的工作站。在此基础上应用IE技术对装配线平衡的设计方案进一步优化。再次运用Flexsim软件对优化后的制动器装配线仿真并对设计效果进行评价,通过对仿真结果的分析验证设计的合理性,帮助企业解决了生产线设计问题。

[1] 郑永前.生产系统工程[M].北京:机械工业出版社,2011,102~103.

[2]Leu Y Y Matheson L A, Pees L P. Assembly line balancing using genetic algorithms with heuristic- generated initial populations and multiple evaluation criteria [J]. Decision Sciences,1994,25 ( 3 ) :581~606.

[3]王海燕,卓奕君.基于 Witness 仿真的混流生产下线区域设施布局改进[J]. 制造业自动化,2013,35( 6):18 ~20.

[4]马云,李跃宇.混流生产线的 Flexsim 仿真应用研究[J].微计算机信息,2009,25( 1):232~234..

[5]杨立久.基于 Flexsim 的电器产品混流装配线仿真[J].物流技术,2012,31( 12) :332 ~ 334.

[6] 李琴,李泽蓉,卿馨予,文忠波.工作研究在装配生产线改善中的应用[J].现代制造工程,2011(6):93~96.

[7]王伟,路春光,邓程程,周翠玉.基于Flexsim的电动游览车装配线的规划与仿真[J].制造业信息化,2014(6):133~135.

[8] Fayyad U, Shapiro G, Smyth P. From data mining to knowledge discovery in database[J].AI Magazine,2000,17(3):37~54.

[9]郭小强.压缩机混合装配线平衡设计与产品排序优化[D].大连:大连理工大学,2013:38.

[10]林金.汽车装配线平衡方法的研究与运用[D].湖南:湖南大学,2011:44.

[11]张隆,赵河明,彭志凌,陈晓锦.基于Flexsim仿真技术的电机装配线平衡研究[J].自动化与仪器仪表,2016(3):170~171.

[12]张晓磊,马从安,武超然.基于Flexsim的医疗器械生产线优化与仿真[J].组合机床与自动化加工技术,2015(8):115~118.

[13]王晶,葛安华.液晶显示器装配生产线平衡优化研究[J].森林工程,2009,25(1):29~32.

[14]葛安华,孙晶.应用基础工业工程理论提高装配线的生产效率[J].工业工程,2008,11(3):136~139.

[15]高晋.基于IE技术的X企业前制动器生产线改进研究[D].济南:山东大学,2014:36.

[16]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007:153-154.

[17]葛红玉,方叶祥,孙玉玲,蒋南云。基于Flexsim的随机混流装配线平衡设计与仿真[J].组合机床与自动化加工技术,2014(12):128~130.

[18]王辉.基于Flexsim仿真的生产线精益优化[J].汽车零部件,2015(12):28~31.

F273

A

1671-0711(2016)12(上)-0113-07

黑龙江省出国留学基金资助项目(LC201407)