钕铁硼稀土永磁生产压型模具的改造

2016-03-10梁汝科

梁汝科

(肇庆市技师学院 ,广东 肇庆 526060)

钕铁硼稀土永磁生产压型模具的改造

梁汝科

(肇庆市技师学院 ,广东 肇庆 526060)

在使用过程中,发现校办厂压型工序压型模具材料选用不当,模具设计结构有缺陷。通过对模具的改造,提高了产品质量,降低生产成本,达到提高经济效益的目的。

通用压杆;互换性;无磁硬质合金;模头

在生产实习教学过程中,发现学院校办厂的压型模具有缺陷,对模具进行针对性的改造,把压杆改为通用压杆,通用压杆有互换性,模头材料由无磁钢改为无磁硬质合金,压杆和模头分成两部分制作,根据需要可把不同规格毛坯的模头装配在通用压杆上生产不同类别的产品。这样,解决了压型模具在材料选用和结构上的不足,收到预期效果。

1 存在的问题

1.1 模具设计有缺陷,材料利用率低

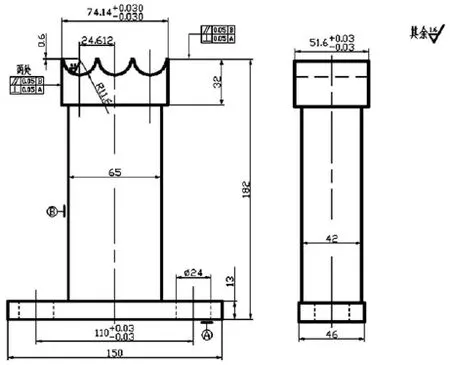

钕铁硼稀土永磁材料生产的产品,具有高磁能积、高剩磁、高矫顽力以及良好的稳定性,能满足微型、高效能的永磁器件的要求,应用广泛。产品的制造过程是由选料→配料→合金熔炼→制粉→压型→烧结与回火→机加工→电镀→成品等工序组成,压型工序是其中一道重要工序。产品毛坯压型时取向磁场要求达12500GS以上,为减少模具对磁场的影响,保证粉末成型质量,模具材料使用7MnCrAl2VWM0牌号无磁钢。模具设计时压杆与模头制成整体,以制作φ17.5×36.5规格毛坯的模具为例,这是旧版设计的模具,如图1所示。模具的压杆和模头加工成整体,设计有缺陷,压杆利用率低,互换性差。压杆和模头设计制成整体,在生产过程中,如果操作不当或机器故障造成模头突然损坏时,重新加工模具周期长,影响生产,使生产成本增加。

1.2 模具磨损变形快,毛坯脱模困难

图1 整体式模具

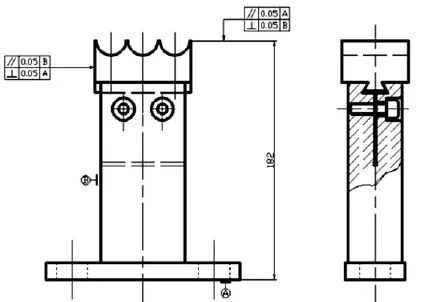

图2 通用压杆

用无磁钢做的模头经打磨后的表面粗糙度为Ral.6um,达不到工艺要求的Ra0.8um。无磁钢的韧性较好,但硬度不高,只有30HRC左右。毛坯压型时的压制压力很大,常取3~5MPa左右的压力,在压力的反复作用下,模头容易磨损、变形。由于模具材料硬度低,模头的表面粗糙度值大、模头磨损快等原因,毛坯压型完毕容易粘模,难以脱模,造成崩缺次品多。模头使用约5000次后,表面粗糙度值变大明显,磨损变形明显,特别是凸边间的变形较严重,容易造成毛坯粘模、崩缺、错位或者暗裂等质量问题。因模具的模头的表面粗糙度值大,毛坯在压型中受力不均而在坯料内部产生细小暗裂、沙孔时,往往难以发现,而在毛坯烧结成型出炉检测,甚至切片加工才发现裂纹时,往往造成严重经济损失。

1.3 毛坯初始密度低,容易崩缺变形

用无磁钢制作的模具压制出来的毛坯初始密度低,一般只有3.0g/cm³,过等静压后达3.5g/cm³。毛坯的初始密度低,强度低,摆放时容易崩缺,细小规格毛坯的崩缺更多。毛坯初始密度低,容易吸氧,吸氧严重时,烧结困难,烧结时间长,耗电量大,成本上升。毛坯烧结时成型困难,晶体收缩不均匀,毛坯密度差,表层容易起皱皮,光泽较暗,甚至出现氧化等现象。毛坯收缩不均匀,一头收缩大,一头收缩小,于是引起弯曲变形,造成废品。毛坯的崩缺耗损率达4%,弯曲率达6‰,降低了产品合格率,造成了经济损失。

2 改造的措施

2.1 改进模具构造,提高利用率

产品质量好,生产成本低,是每个企业保持竞争能力的重要因素。随着生产规模的不断扩大,年产量超过800吨,产品品种的不断更新、增加,相应配套模具的数量必定随之增加。只有对模具进行适当的改造,才能适应生产发展的要求。作为一名生产实习指导教师,在生产实践和实习指导过程中,通过细心观察、反复研究和试验,针对性改造模具构造,改善模头材质,把压杆改成通用性压杆,具有互换性,提高利用率。把模具的压杆和模头分成两部分设计和制作,为降低成本,压杆的材料用无磁钢,改成通用压杆,互换性强,如图2所示。而模头材料使用牌号为YN20的无磁硬质合金,设计构造如图3所示。

以制作ф17.5×36.5规格毛坯模具为例,如果用无磁硬质合金制作旧版整体式模具一套,生产成本会大幅度增加,成本约需1万多元。但是如果不改造模具构造和使用材料,既不适应生产发展需要,又影响产品质量。通过对模具构成和模头材料进行改造,把压杆改成通用压杆,用无磁钢制作,仅模头用无磁硬质合金制作,制作一套模具成本约为7千元,节约成本达3千多元,随着生产规模扩大和产品品种的增加,一年新做模具约50套,可节约成本达15万元。通用压杆的互换性强,可以循环使用,制作新产品的模具时,只需制作模腔、模头就可以了。改进模具构造后,提高了压杆使用率,降低了生产成本,提高了生产效率和经济效益。

2.2 改良模头材料,提高生产率

模头用牌号为YN20无磁硬质合金制作,硬度高达62HRC以上,但脆性大,装配、调试模具要小心谨慎,避免损坏模头,保证装配质量。如图4所示,这是改进后的ф17.5×36.5规格毛坯模具装配图。

图3 YN20的无磁硬质合金模头

图4 模具装配图

用无磁硬质合金制作的模头,硬度高,表面粗糙度达Ra0.8μm以上,与无磁钢模头相比较,在同样压力反复作用下,即使压制大约10000次后,磨损变形小,毛坯脱模容易,裂纹毛坯数量和模具维修减少。遇到模头损坏,可以迅速拆卸模具,换装新的模头投入生产,大大提高了生产效率。压型压力的相对加大,毛坯强度提高,减少崩缺、暗裂等废品,降低了成本。

2.3 改善毛坯密度,提高合格率

模具用无磁硬质合金制作模头,生产毛坯的初始密度有了提高,达3.5g/cm3,过等静压后可达到4.0g/cm3以上。毛坯初始密度高,减少吸附氧分的程度,容易烧结,烧结时间相对缩短,使毛坯的烧结耗电量减少,降低了生产成本。毛坯的崩缺耗损率由4%下降为2%,弯曲率由6‰下降为3‰。跟用无磁钢模头压制的毛坯相比,烧结出炉的毛坯光泽鲜亮,致密性好,产品的各项质量指标都有不同程度提高。毛坯的弯曲、崩缺减少,废次品减少,提高了产品合格率,节约了成本,模具的改造收到了预期的效果。通过对压型工序压型模具的构造进行改造,压杆和模头由整体式改造成独立式设计,压杆和模头分别用无磁钢和无磁硬质合金制作,提高了产品合格率,降低了模具的制造成本,创造了效益,得到了同行的认同与推广使用。

[1]张道行. 机修钳工[M].北京:中国劳动出版社 ,2002.

[2]单小君. 金属材料与热处理[M].北京:中国劳动社会保障出版社,2005.

TQ330.4+1

A

1671-0711(2016)12(上)-0109-03