冲压模具零件制造工艺研究*

2016-03-08李路娜崔小勇姜红静邵坤宇

李路娜,崔小勇,姜红静,邵坤宇

(1.南京机电职业技术学院,江苏 南京211135;2.赛科利(南京)汽车模具应用有限公司,江苏 南京210032)

冲压模具零件制造工艺研究*

李路娜1,崔小勇2,姜红静2,邵坤宇2

(1.南京机电职业技术学院,江苏 南京211135;2.赛科利(南京)汽车模具应用有限公司,江苏 南京210032)

模具制造工艺应充分考虑零件材料和热处理工艺对模具使用寿命的影响。研究了模具材料的使用性能和工艺性能,总结了冲压模具零件材料的具体选用,探讨了热处理工艺安排及其在模具制造中的应用,并以级进冲裁模凹模为例,进行了零件的制造工艺方案设计,为缩短制模周期和提高模具寿命奠定了基础。

模具材料;热处理工艺;凹模;加工方案

模具零件制造工艺决定模具制造质量、模压制件精度和表面质量、模具寿命以及制模周期,进而决定模具的制造成本[1]。合理选择材料,正确制定热处理工艺,提高热处理质量对延长模具使用寿命至关重要。

1 模具材料

1.1 模具材料性能要求

选择模具材料时应充分了解材料的使用性能和工艺性能。模具材料使用性能要求包括强度、硬度、韧性、耐磨性和抗疲劳性等,工艺性能包括锻造性能、切削加工性能和热处理性能。冷冲模具钢使用性能要求高强度、高硬度(58~64 HRC)、高耐磨性、足够的韧性和热硬性好,工艺性能要求具有可锻性、可加工性、淬透性、淬火裂纹敏感性和磨削加工性等,对其淬透性和磨削加工特性应尤其关注[2]。

1.2 模具材料的分类和选用

1.2.1 冷作模具钢种类和特性

冷作模具钢按工艺性能、承载能力和应用场合分为低淬透性冷作模具钢、低变形冷作模具钢和高合金工具钢等。

在低淬透性冷作模具钢 (T7A、T8A、T12A、8MnSi、Cr2、9Cr2、Cr06、CrW5和GCr15)中, 碳素工具钢可锻性好、易退火软化,便于机械加工,且价格低、来源广,热处理后有较高硬度和一定耐磨性,适用于形状简单、尺寸小、受载轻和生产批量小的冷冲模。

低变形冷作模具钢(CrWMn、9Mn2V、9CrWMn、9Mn2、MnCrWV和SiMnM等)是在碳素工具钢基础上,加入少量合金元素Cr、W、Mn、Si和V发展起来的一种低合金钢。其耐磨性、热硬性和热处理工艺性均优于碳素工具钢,且使用寿命长,适用于制件要求变形小、形状复杂的轻载冲裁模和拉伸、弯曲和翻边模。

高合金工具钢包括高耐磨微变形冷作模具钢(Cr12、Cr12MoV、Cr12Mo1V1、Cr5Mo1V、Cr4W2 MoV、Cr12Mn2SiWMoV、Cr6WV、Cr6WV和Cr6W3Mo2.5V2.5)[3]、高强度高耐磨性冷作模具钢(W18Cr4V、W6Mo5Cr4V2和W12Mo3Cr4V3N)和抗冲击冷作模具钢(4CrW2Si、5CrW2Si、6CrW2Si、9CrSi、60Si2Mn、5CrMnMo和5CrNiMo等)。高合金工具钢中碳含量高,且含有大量碳化物形成的元素,其淬透性高(淬火时不需快速冷却,产生的内应力小),耐磨性和热硬性好,常用于重载、高冲击载荷模具。

1.2.2 模具材料的选用

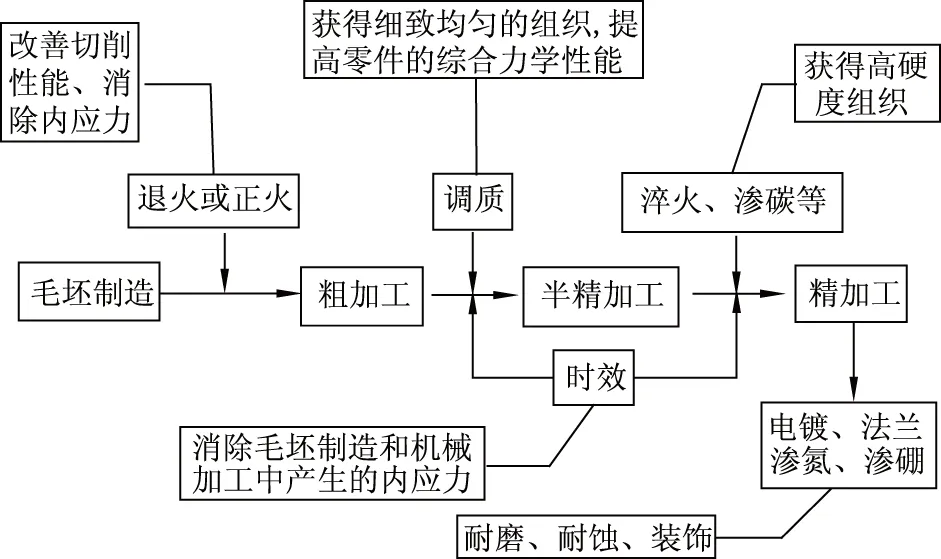

在工作过程中,冲压模具承受冲击负荷,凸、凹模受到强大压力和剧烈磨擦,所以材料应根据加工对象和生产批量来选用,应具有较高的强度、硬度和较好的耐磨性、耐冲击性和耐疲劳性等,以及切削加工工艺性好、可淬透、热处理变形小。冲压模具作为常用冷作模具,模具工作零件与被加工对象直接接触,承受的冲击力大,材料和热处理要求较高,材料具体选用见表1[4]。

表1 常用冷作模具零件材料应用

结构零件用来支承、连接和固定工作零件,其选材和热处理不同于工作零件,T8A、T10A和Q235钢用于导柱、导套、斜楔和滑块中,45钢用于顶杆、打料杆、垫板、定位板和挡料销中,HT200、Q235和ZG310-570钢用于上、下模座中。

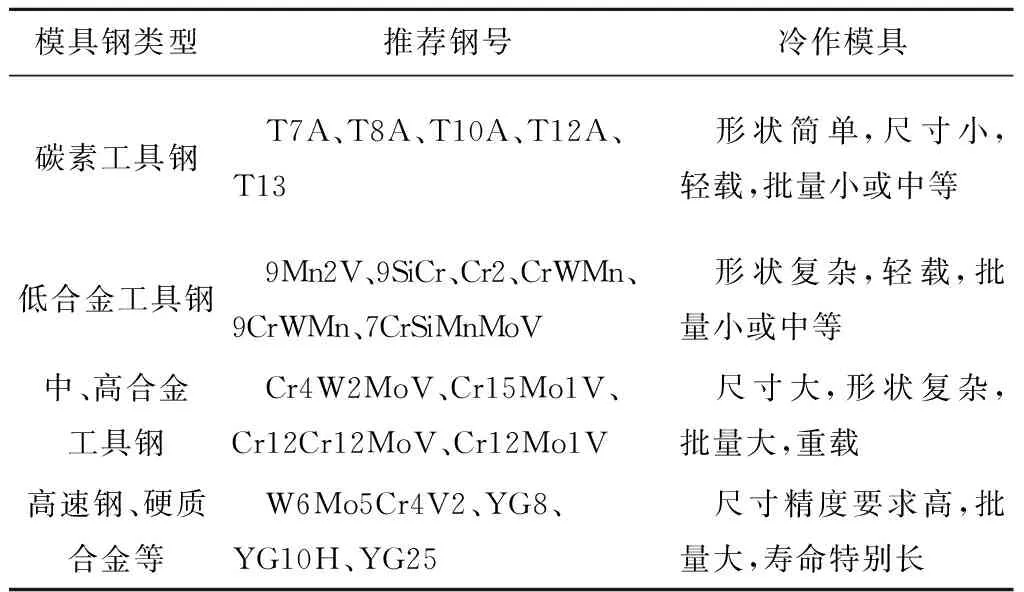

2 热处理工艺在模具制造中的应用

合理选用模具材料、正确制定热处理工艺可提高模具使用寿命。模具热处理包括预备热处理、最终热处理和表面强化处理。预备热处理(退火、正火和调质)用于改善模具钢的加工性能,并为最终热处理做准备;最终热处理(淬火、回火)可提高模具零件强度、硬度和耐磨性,且使其冲击强度好;表面强化处理是用物理或化学方法对模具零件工作表面进行改性处理[5]。热处理工艺示意图如图1所示。

图1 热处理工艺示意图

2.1 预备热处理

1)球化退火。加热温度为Acm-(20~30) ℃或Ac1+(20~40) ℃,保温后等温或直接缓慢冷却。主要适用于碳素工具钢、合金工具钢和轴承钢等亚共析钢或过共析钢,同时球化退火也可用于亚共析钢中改善冲压、冷墩等冷塑性变形。

2)去应力退火。加热温度略低于A1(约500~600 ℃),适当保温后缓冷到300 ℃以下出炉空冷。主要用于消除铸件、锻件、焊接件、冷冲压件和机加件中的各种残余应力;也可消除大切削量机械加工(如刨、铣和镗削)后的加工应力,从而降低淬火变形量;还可用于消除模具使用一段时间后产生的疲劳应力,以延长其使用寿命。

3)正火。正火是将钢加热到Ac3以上30~50 ℃,保温适当时间后在空气中冷却。正火可改善低碳模具钢的切削加工性能(ω(C)<0.25%的碳素钢及低合金结构钢退火后硬度过低,切削加工时容易出现粘刀现象,正火可改善其切削加工性能);也可细化中碳模具钢晶粒,消除其内应力;还可通过消除过共析模具钢的网状碳化物来提高其球化退火质量。

4)调质。常用于中碳(低合金)结构钢,也可用于低合金铸钢,调质后得到回火索氏体,为表面淬火和渗氮时减少变形奠定金相组织基础,可作为预备热处理。调质后零件综合力学性能较好,也可用于硬度和耐磨性要求不高、而综合性能要求较高的零件的最终热处理。

2.2 最终热处理

1)淬火。淬火是将工件加热到Ac3或Ac1以上某一温度,保持一定时间后以适当速度冷却,淬火后可提高模具材料硬度、强度和耐磨性。但淬火后材料塑性差,脆性大,内应力大,易变形和开裂,因此应进行回火处理。

2)回火。回火是钢淬硬后再加热到Ac1以下某一温度,保温一定时间后冷却到室温的热处理工艺。回火后模具钢组织稳定,塑性、韧性升高,淬火内应力减少或消除,零件形状和尺寸趋于稳定。模具钢回火温度由模具零件要求和力学性能决定,分为低温、中温和高温回火。低温回火适用于高耐磨冷作模具零件,目的是消除和降低淬火应力,使材料有一定韧性而不过脆。中温回火适用于受冲击的模具零件,目的是使淬火钢有一定的强度和弹性,以及足够的韧性和塑性。高温回火可调整模具钢的强韧性,使其达到最佳配合。

2.3 表面强化工艺

模具表面强化处理方法有液体碳氮共渗、离子渗氮、渗硼、渗钒和激光表面淬火等。表面强化后模具具有内部韧、表面硬、耐磨、耐热、耐蚀、抗疲劳和抗粘结等优异性能;同时可改善模具综合性能,节约合金元素,提高模具寿命达几倍乃至几十倍。

3 模具工作零件制造工艺实例分析

本文以级进冲裁模凹模为例进行分析。

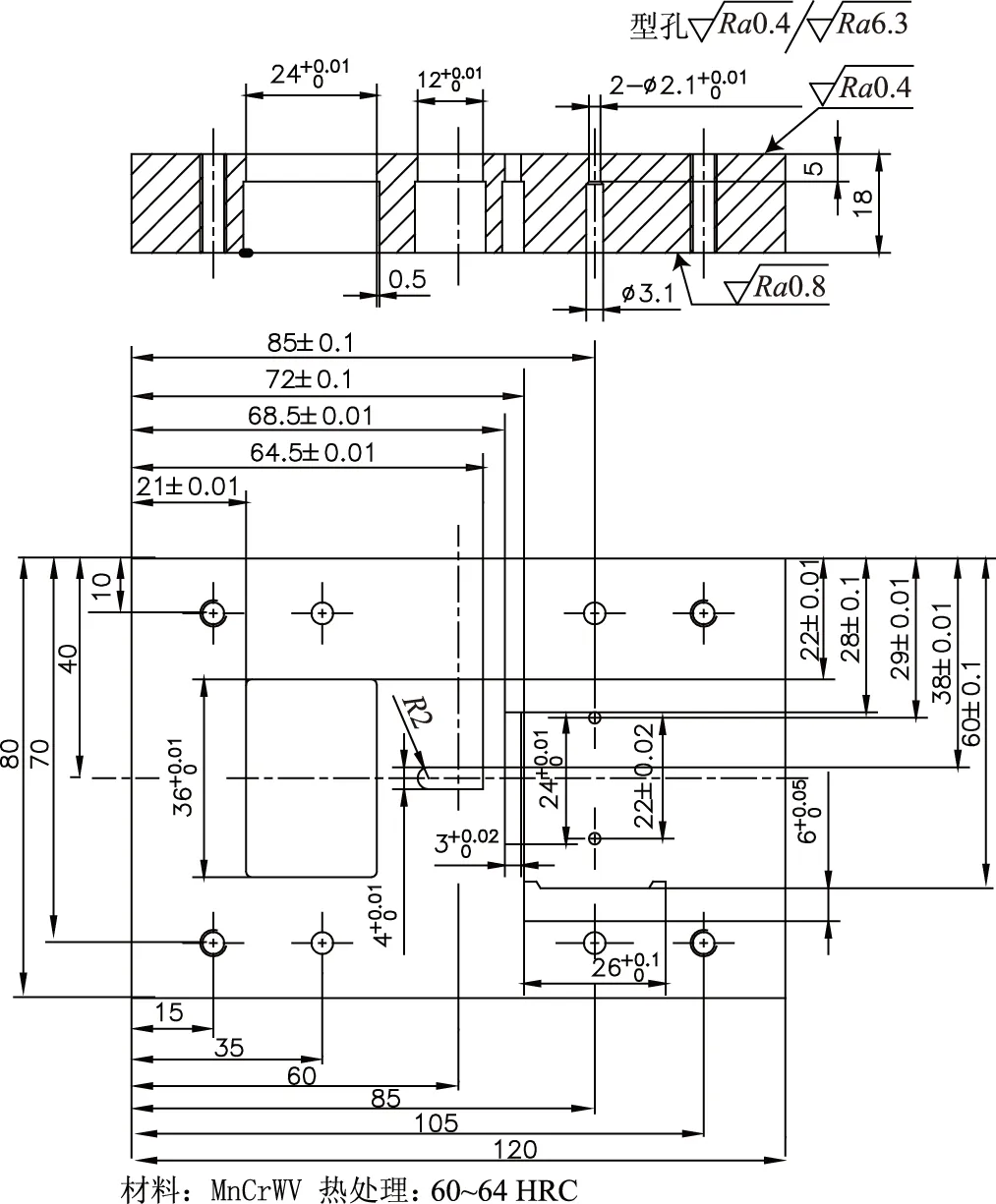

3.1 工艺性分析

整体式结构的级进冲裁凹模如图2所示。其有3组型孔成形表面,用来完成冲孔、落料的3工步,第1组(工步)冲两圆孔和定距孔,第2组(工步)冲两长孔,第3组(工步)冲落料型孔。各组型孔间的孔距精度对实现正确级进和冲裁、保证产品零件各部分位置尺寸至关重要。型孔孔径尺寸决定产品零件尺寸,加工时应确保其精度要求。凹模是该模具加工和装配的基准件,以其各孔尺寸为基准来加工卸料板、固定板和模板上各对应孔。

图2 级进冲裁凹模

3.2 工艺方案设计

3.2.1 毛坯选择及热处理

凹模工作时承受冲击载荷,要求材料具有高耐磨性、高强度、足够的韧性、良好的切削加工性和一定的使用寿命。选用MnCrWV材料(低变形冷作模具钢)毛坯锻造成形(材料内部组织细密,碳化物和流线分布合理,模具质量和使用寿命高),热处理硬度为60~64 HRC。锻造后需进行退火,以消除内应力,改善机械加工性能;在半精加工后进行淬火、回火,以满足硬度要求。

通过分析、查机械加工余量手册[6],确定锻件尺寸为125 mm×85 mm×23 mm。毛坯下料尺寸[7]计算过程如下。

1)锻件体积和质量计算。锻件体积V锻=125×85×23=244.38 (mm3),锻件质量G锻=rV锻=7.85×244.38=1.92 (kg)。其中,r为金属密度。

由于毛坯质量<5 kg,需加热1~2次,锻件总损耗系数为5%,则锻件毛坯体积V坯=1.05V锻=256.60 (mm3),锻件毛坯质量:G坯=1.05G锻=2.02 (kg)。

3.2.2 外形加工

零件外形尺寸为120 mm×80 mm×18 mm,为小型模具零件,刨、铣削加工均可。

3.2.3 漏料孔和其他孔加工

漏料孔用来漏落料件或废料,尺寸比型孔单边尺寸大0.5 mm,在保证型孔工作面长度的基础上减小了落料件与型孔之间的摩擦。其加工方式为淬火前数铣加工或型孔加工后利用电极从漏料孔的底部方向进行电火花加工。销钉孔、螺孔底孔和穿丝孔在数控铣床上钻削加工完成。

3.2.4 型孔加工、检查

零件型孔成形表面尺寸精度要求高,且小孔孔径尺寸小,可通过淬火后电火花线切割和研抛2种方法完成。检查时,型孔在工具显微镜上检查,小孔需制做二级工具光面量规进行检查。

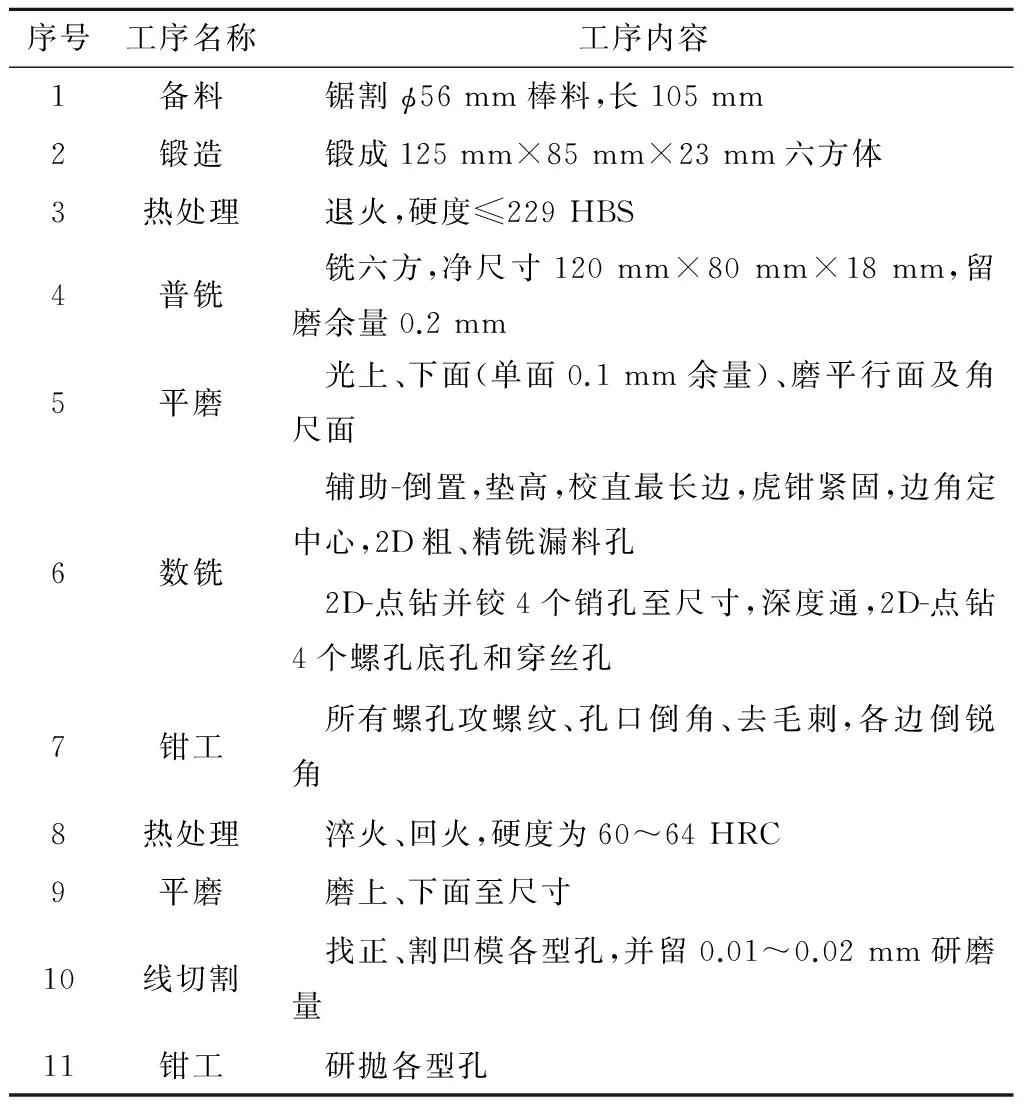

3.3 凹模零件加工工艺流程

根据上述分析,拟定2种方案:1)下料→锻造→退火→刨→磨→钳工→热处理→磨→线切割→电火花→钳工;2)下料→锻造→退火→铣→磨→数控铣→热处理→磨削→线切割→钳工。由于方案2工序集中,且铣削比电火花效率高,因而本文采用方案2,具体工艺过程见表2。

表2 凹模工艺过程

4 结语

模具材料选用、热处理工艺流程可影响模具的使用寿命。在编制模具制造工艺过程时,应进行工艺性分析,并结合零件自身特点,合理选择模具材料和安排热处理工艺,进而提出合理的加工方案,制定出合适的工艺流程,以缩短制模周期和提高模具寿命。

[1] 张正修,马新梅.模具制造工艺的合理选用[J].航空制造术,2003(3):32-36.

[2] 吴华春,李名尧.冷作模具材料性能分析及其选用[J].机械设计与制造,2011(1):250-252.

[3] 吴晓春,谢尘.国内外冷作模具钢发展动态[J].模具工业,2013,39(12):1-11.

[4] 李保健,钟利萍.国内模具材料发展及其应用[J].新技术新工艺,2012(4):67-70.

[5] 赵峰,张国政.热处理工艺在模具制造过程中的应用[J].热加工工艺,2013,42(2):172-175.

[6] 孙本绪,熊万武.机械加工余量手册[M].北京:国防工业出版社,1999.

[7] 姚泽坤. 锻造工艺学与模具设计[M].西安:西北工业大学出版社,2007.

* 江苏省高等职业院校国内高级访问工程师计划资助项目(2015FG028)

责任编辑 马彤

Research on Manufacturing Process of Parts of the Stamping Die

LI Luna1, CUI Xiaoyong2, JIANG Hongjing2, SHAO Kunyu2

(1.Nanjing Institute of Mechatronic Technology, Nanjing 211135, China; 2.Nanjing Superior Die Technology Co., Ltd., Nanjing 210032, China)

We need to consider the service life of die mainly affected by die materials and heat treatment process. The functional requirement of the die material is introduced, and the selection of cold stamping die materials is summarized, then the arrangement and application of heat treatment process on die manufacturing is discussed. Finally, based on the progressive blanking die, we ensure the processing plan ways and form part manufacturing technics process and implement steps.

die material, heat treatment process, die, processing plan

TH

A

李路娜(1980-),女,硕士,讲师,主要从事模具设计与制造等方面的研究。

2016-10-12