钣金件加工工艺的优化设计

2016-03-08刘玲

刘 玲

(中国兵器工业第五八研究所,四川 绵阳 621000)

钣金件加工工艺的优化设计

刘 玲

(中国兵器工业第五八研究所,四川 绵阳 621000)

从冲裁、折弯、压铆和焊接等4个方面阐述了钣金加工的工艺特点和工艺需求,结合图表指出了设计方面的限制和工艺设计方面的技巧,充分说明了钣金工艺的重要性和优化条件,在一定程度上避免了设计或工艺缺陷,为了得到更好的产品工艺性,总结了更多的钣金工艺优化设计经验。

钣金;冲裁;折弯;压铆;焊接

钣金加工工艺是针对金属薄板(其板厚通常在6 mm以下)加工的综合冷加工工艺,包括冲裁、折弯、焊接和压铆等。钣金件具有轻便、强度高、可批量生产和成本低等特点,较典型特征就是同一零件厚度一致,导电性能好,有电磁兼容的要求时屏蔽效能好。目前,钣金件在电子电器、通信等领域得到了良好的应用和广泛的认可。随着钣金件的应用越来越广,钣金工艺的设计也成为产品开发过程中很重要的一部分。设计师应熟练掌握钣金的工艺特点,一方面可以使得钣金满足产品的功能和外观等要求;另一方面可以简化模型进而简化生产工艺,达成生产成本低以及生产效率高[1-2]。

钣金工艺重要的4个步骤是冲裁、折弯、压铆和焊接。本文通过图例阐述每一个步骤应注意的工艺

要求和设计要求,并提出对钣金产品结构设计的优化方法。

1 冲裁

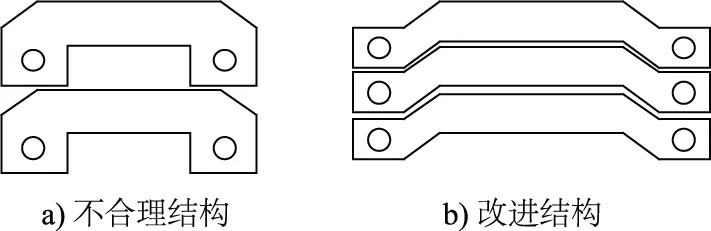

冲裁是利用冲模使板料相互分离的工序。冲裁零件的形状应力求简单,尽可能采用圆形或矩形等规则形状并简单对称,以使下料简便和排样时废料最少(见图1)。

图1 冲裁件的排样

1.1 冲裁件的外形及内孔

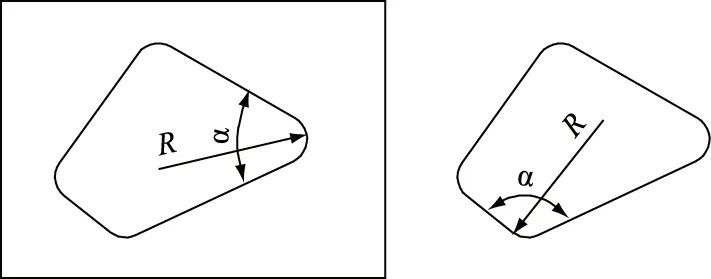

冲裁件的外形和内孔的转角处,应以圆弧过渡,避免尖角,以便于模具加工,减少热处理或冲压时在尖角处开裂的现象;同时也能防止尖角部位刃口的过快磨损。圆弧半径R的大小可由材料壁厚t决定,当尖角α>90°时,取R≥(0.3~0.5)t;当α<90°时,取R≥(0.6~0.7)t[3]。冲裁件圆角半径的最小值如图2所示。

图2 冲裁件圆角半径的最小值

1.2 冲孔的最小值

冲孔应优选圆形孔。冲孔时,如果冲裁件上孔的尺寸小,则冲床负荷小,但不能过小。因为孔过小时,凸模单位面积上的压力增大,使凸模材料不能胜任。孔的最小尺寸与孔的形状、材料的力学性能和材料的厚度有关。另外,零件上孔与孔之间或孔与边缘之间的距离a受凸模强度和零件质量的限制,也不能太小。应满足a≥2t,且a>3 mm。

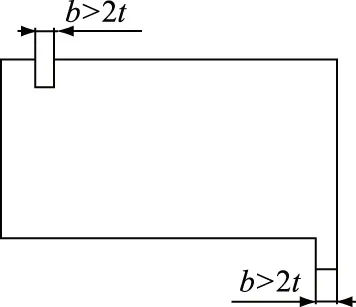

1.3 冲裁件上的悬臂和凹槽

冲裁件上应避免窄长的悬臂和凹槽,以便增大模具相应部位的刃口强度。悬臂和切口的宽度b应大于板厚t的2倍(b>2t)。冲裁件的悬臂和凹槽如图3所示。

图3 冲裁件的悬臂和凹槽

2 折弯

折弯是指钣金料在折弯机上模或下模的压力下,首先经过弹性变形,然后进入塑性变形的一种工艺过程。应根据零件尺寸和材料厚度确定折弯时所用刀具和刀槽,选用上模避免产品与刀具相碰撞引起变形,选用下模由材料的厚度来确定。

折弯时,零件容易产生局部畸形,影响外观质量,工艺技术人员应先设置工艺切口,这样能有效防止变形。钣金件折弯规律一般是先内后外, 先小后

大,先复杂后简单。当零件需要多重折弯时,应考虑折弯前工序成型不能影响后续的折弯,以避免相互干涉。大批量折弯时,还应进行工艺验证,通过多次试折弯,检测是否达到图样精度尺寸,并找出折弯机吃料规律。根据延伸后得到结果,工艺人员精确尺寸后明确折弯顺序,以避免批量产品报废,造成损失。

2.1 折弯件的最小弯曲半径

在折弯过程中,在材料弯曲的圆角区,其外层受到拉伸,其内层则受到压缩[4]。当钣金料厚度一定时,内侧弯曲半径越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,会产生裂缝和折断。在结构设计时,应避免过小的弯曲圆角半径。

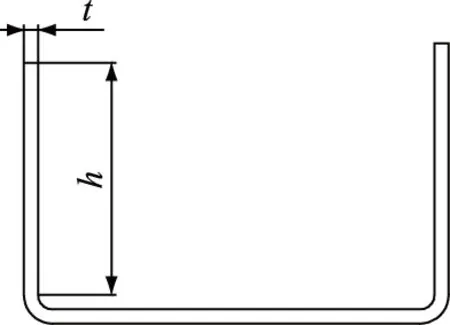

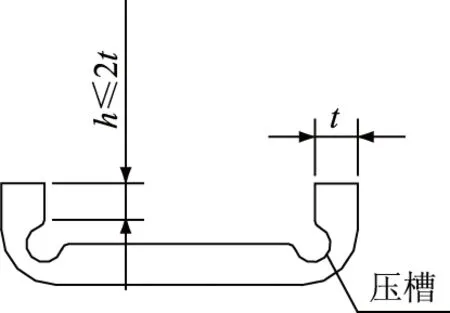

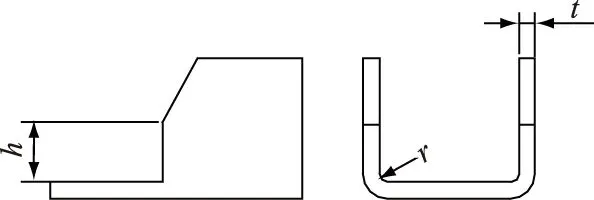

2.2 折弯件的直边高度

折弯件的直边高度不宜太小,最小高度h应大于2倍的材料厚度t(见图4)。当零件折弯的直边高度h≤2t时,可在弯曲变形区内加工浅槽后,再折弯(见图5)。当折弯件的折弯边带有斜角时(见图6),侧面的最小高度h=(2~4)t,且h>3 mm。

图4 弯曲件的直边高度最小值

图5 特殊情况下的直边高度要求

图6 弯边侧边带有斜角的直边高度

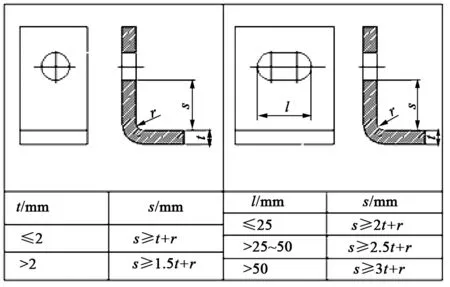

2.3 折弯件上的孔边距

当零件有折弯且弯边上有孔时,应先冲孔后折弯。孔的尺寸位置应位于弯曲变形区域外,以避免弯曲时孔会产生变形。一般情况下,孔壁至弯边的距离如图7所示。

图7 折弯件上的孔边距

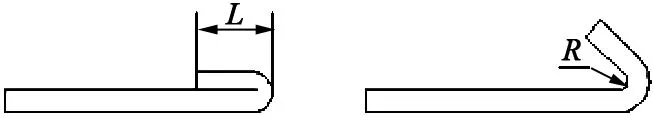

2.4 打死边的设计要求

有需要压死边的零件应先将零件折弯到30°~40°,然后用整平模将其压死。打死边的死边长度(见图8)与材料的厚度有关。一般死边最小长度L≥3.5t+R。其中,t为材料壁厚;R为折弯的最小内折弯半径。

图8 死边的最小长度L

3 压铆

压铆是在压力的作用下使金属发生塑性变形而连接在一起。在钣金工艺过程中,压铆往往用于压铆螺钉、压铆螺母等成品小五金件的加工。其中,压铆螺母外形呈圆形,一端带有压花齿及导向槽。与传统焊接螺母工艺相比,其具有质量更加可控且避免焊伤等优点。目前,压铆螺母常用于机箱机柜、钣金件。

在压铆时,应考虑螺母或螺柱的高度,选择不同的模具,然后对压力机的压力进行调整,以保证螺母或螺柱和工件表面平齐,避免螺母或螺柱没压牢或压出超过工件面,造成工件报废。

在结构设计时,应注意所选用的压铆五金件的尺寸规范,往往有边距的限制。应注意留出压铆空间(压铆方向无遮挡),并考虑压铆方向,以保证螺钉安装方向利于压铆螺母等压铆件,不易脱出。

4 焊接

焊接是冷作钣金结构中的重要连接方式。它是在高温或高压条件下,使用焊接材料将2块或2块以上的工件连接成一个整体的操作方法[5]。

焊接方法常用的有氩弧焊、接触点焊、二氧化碳保护焊、手工电弧焊和气焊等。在钣金焊接操作过程中,选择合适的焊接方法,并用优质的填充材料,可获得高机械强度的焊缝。

氩弧焊成本相对较高,且有夹钨缺陷,生产率较低,但其焊接质量好,可焊接有色金属,变形量小;点焊可代替铆接,适合于板厚<6 mm的低碳钢,以及已有坚固焊缝的产品,其焊接质量好,生产成本低,操作简单,点焊位置合理,批量生产时应利用定位工装保证焊点位置准确一致;二氧化碳保护焊有抗锈能力高、生产率高和变形量小等优点,比较适合要求焊缝强度较高且气密性好的产品;手工电弧焊应用较普遍,其优点为生产率高、变形量不大等,但在焊接较薄的金属时变形较大;气焊生产率低,不适用于焊接较厚的金属,变形量较大,易产生裂纹。

在结构设计中,应留足空间便于焊接,并避免焊接后的结构影响后续表面处理。对于钣金薄板件,设计时应注意焊接长度不宜过长和焊缝不宜过多,以避免板材变形;焊点也应尽量对称,以保证成形后变形量的协调。焊点承力较大时,应避免焊缝之间距离过近。焊后应校平,修光焊缝,提高焊后外观质量;但如果有强度高和气密性的要求,则不要求焊后磨平焊缝。另外,在设计焊接结构时,应尽量使材料以及厚度一致,厚度比应<1∶3。接触点焊还应注意在结合处的焊件数目≤2件,且搭接处≤8 mm。当结构有封闭的要求时,应在结构中开通气孔,以免焊接困难和结构变形。

5 结语

本文从冲裁、折弯、压铆和焊接等4个方面阐述了钣金加工的工艺特点,结合图表指出了设计方面的限制,说明了钣金工艺的重要性和优化条件,总结了钣金工艺优化设计的经验。

[1] 王洪光. 冷作钣金工工作手册[M]. 北京:化学工业出版社, 2007.

[2] 辛晓叶,罗春红,王浩宇. 万能钣金冷成型机成型工艺分析[J]. 新技术新工艺,2015(10):14-17.

[3] 成大先. 机械设计手册[M]. 北京:化学工业出版社, 2002.[4] 张庆,孙敏,杨燕. 某异型钣金件的折弯方法[J]. 新技术新工艺,2014(8):5-6.

[5]《电子工业专用设备设计手册》编写组.电子工业专用设备设计手册[M]. 北京:国防工业出版社, 1980.

责任编辑 郑练

Optimization Design of the Plate Metal Process Technique

LIU Ling

(No.58 Research Institute of China Ordnance Industries, Mianyang 621000, China)

Expatiate several points of plate metal design and technique from four sides including blanking, bend, press riveting, and weld. By combing with charts explaining some limit and technique of technics design, account for the importance and optimization about the technique of plate metal fully. The design avoids defects in a way. In order to make product technology be better, summarize more needed experience about technique of plate metal.

plate metal, blanking, bend, press riveting, weld

TG 38

A

刘玲(1983-),女,高级工程师,大学本科,主要从事电子结构设计等方面的研究。

2016-08-16