四合一真空旋转干燥器动力装置优化设计

2016-03-06俞洪飞徐立明

俞洪飞,徐立明

(绍兴市上虞东星齿轮减速电机有限公司,浙江 绍兴 312300)

四合一真空旋转干燥器动力装置优化设计

俞洪飞,徐立明

(绍兴市上虞东星齿轮减速电机有限公司,浙江 绍兴 312300)

四合一真空旋转干燥器动力装置是整套干燥器设备的动力源,对其进行优化设计,能更好的提高整套设备的运行可靠性和安全性。通过对其设计结构、弹性柱销与制动盘结构、传动轴支撑方式和底板结构优化设计来达到整体优化设计的要求,使得优化后的动力装置具有运行可靠、安装方便、加工精度容易控制、维护和保养容易实现等优点。

齿轮;制动盘;柱销;支撑;底板;KISSSOFT分析

四合一真空旋转干燥器是将物料进行压滤、洗涤、干燥和混合四个工艺过程的装置,具有生产工艺过程简化、节省厂房和设备、节约项目投资成本等特点,广泛应用于印染、染料、医药、食品、陶瓷和造纸行业。四合一真空旋转干燥器由干燥器本体和动力装置两部分组成,在以往的设计中,只注重了干燥器本体的设计与研究,在动力装置的设计上缺乏深入细致的研究和持续的改进优化。原有设计中用于干燥器本体的左右轴承、减速设备及动力装置的固定等方面存在着很多设计不合理的地方,导致动力装置加工制造困难、安装维护不易实现、设备运行可靠性不高等问题。经过对动力装备的持续改进优化,解决了设备在制造和运行中出现的问题,使四合一真空旋转器动力装置的可靠性更高,运行稳定性更好,安装维护容易实现,满足了动力装置进行大批量生产的需要。

1 设计结构简介

四合一真空旋转干燥器动力装置主要由双层底板:(1)电机;(2)连接盘;(3)制动盘;(4)弹性柱销;(5)电力液压制动器;(6)减速机;(7)刚性联轴器;(8)传动轴;(9)小齿轮;(10)大齿轮;(13)滑动轴承;(11)和干燥器两侧滑动轴承;(12)等构件组成。四合一真空旋转干燥器动力装置结构示意图如图1所示。

图1

2 工作过程

三相交流电经防爆电机产生旋转动能,带动防爆电机轴上的连接盘转动,连接盘上设置有弹性柱销,带动安放在减速机输入轴上制动盘转动,经减速机变速后由刚性联轴器带动传动轴上的小齿轮转动,再通过小齿轮与大齿轮的啮合,实现四合一真空干燥器转动。当制动时,先使三相防爆电机失电,再合上电力液压制动器的电源,制动器电机工作产生液压推动制动盘工作,使四合一真空旋转干燥器停止转动。

3 设计改进

(1)减速机改进。在减速机的选用上,原来采用JZQ系列减速机,由于此类减速机是软齿面减速机,内部齿轮是经过翻砂后,直接加工、滚齿而成,在机械强度上不足。由于该干燥器本休为典型的低速(每分钟8转)重载(旋转力矩不小于25000N・m)且带冲击载荷(由干燥器本体偏心及物料变化引起的)的容器。所以在减速机的选用上,采用了机械强度更强的ZSY系列减速机,其内部齿轮采用优质合金钢经渗碳淬火而成,齿面硬度达到HRC54-62,并对该减速机输出轴、输入轴进行加强,使减速机的强度、噪声及设备运行的平稳性得到了改善,增加整个动力装置的使用寿命。

(2)支承轴承的改进。原有四合一真空旋转干燥器的支撑方式采用圆柱滚子轴承作为旋转支撑,圆柱滚子轴承在重载冲击载荷作用下很容易受到损伤,而这种损伤随着次数和时间的增加,产生的裂纹会越来越大,最终导致轴承失效。由于圆柱滚子轴承作为一个易损件,使用一段时间后就要更换,四合一真空旋转干燥器是一个焊接起来的釜体,左右两根支撑轴上焊接着各种法兰和进、出口管道,如果要更换轴承就必须要切割掉这些法兰和管道,这给设备的维护和保养带来了很大的难题。而采用了滑动轴承后,使支撑釜体的左右两根轴受力面积增加。用滑动轴承来代替圆柱滚子轴承使设备的承载能力大为提高,同时也方便了整套四合一真空旋转干燥器的安装和维护。

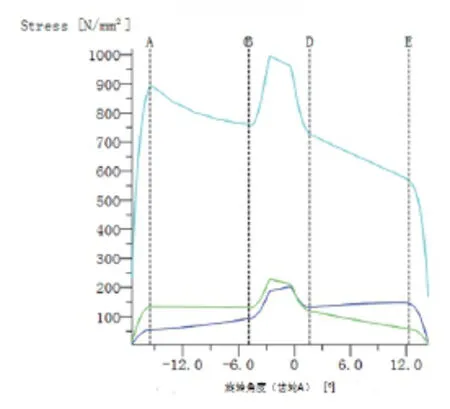

(3)齿轮的优化设计。传动用的小齿轮(10)和大齿轮(13)是整个四合一干燥釜动力装置向釜体传送动力的关键零件,齿轮的强度和齿轮啮合时的平稳性,对整个传动的输出有着十分重要的影响。在原来的齿轮设计上,采用了不变位的直齿轮,小齿轮的齿面安全系数为1.618,大齿轮的齿面安全系数为1.985。在小齿轮采用变位齿轮后的齿面安全系数提升为1.718,大齿轮的齿面安全系数为1.949,经过这样的整合后,有效提升了小齿轮齿面安全系数。由于齿轮的重合度较低,对齿轮的修形能很好的提升齿轮的接触应力的平滑度。齿轮经过KISSSFOT软件的计算,得出在齿轮修形前的齿轮接触应力曲线如图2所示,图中所示齿轮的接触应力表现出冲击特征,这样的啮合是对传动不利的。经过对齿面的修形后,齿轮的接触应力曲线过渡平顺,降低了齿轮的冲击,齿轮的接触应力曲线如图3所示。

(4)弹性柱销与制动盘结构改进。弹性柱销作为一种柔性的传动元件,在整个传动过程中起到了缓冲、传动力矩和吸震的作用。原有的设计是采用锥轴的连接形式,这种结构装拆方便,但质量方面不容易受控,而且在大批量生产时,这个问题更为突出。由于与锥轴配套的制动盘锥孔上难以进行磨削,在这种情况下锥轴与制动盘配合,并不是面与面的结合,而是点线的结合,使锥轴与配合不紧密从而影响传动的效果,也会使得锥轴的损坏速度提高。改进后采用了柱销式的连接,加工精度容易保证,加工的工序更加简单,柱销与制动盘采用过盈配合,并用螺母压紧。在圆周定位上采用坐标定位的方法,保证了每个孔的角度精度。

(5)底板结构改进。此外还对底板进行了加厚、加高,使整套装置被可靠地焊接在牢固的平台上,减小焊接所引起的变形量,增加了整套四合一真空旋转干燥器动力装置传动稳定性。底板上面的焊接件采用了整体加工技术,统一了基准,使各个部件的相对位置得到了精确保证。底板与建筑采用了预埋技术,在动力装置安装、调试完成后,往预埋孔内注入水泥浆使动力装置与建筑平台结合成一体,使动力装置的安装可靠性增加。

图2

图3

4 结语

此次四合一真空旋转干燥器动力装置的优化设计,是根据以往积累的产品运行数据和设备运行中的不足之处加以改进的,通过对其设计结构、弹性柱销与制动盘结构、传动轴支撑方式、齿轮修形和底板结构等方面进行优化设计,经过长时间的测试与实际应用,达到优化设计的要求。产品成功的应用于湖北宜化集团,取得了很好的应用效果,并取得了实用新型专利证书(专利号:ZL 2014 2 0123616.3)。

[1]董大勤等.压力容器设计手册[M].北京:化工工业出版社,2014.

[2]张黎华郑严.新编机械设计手册[M].北京:人民邮电出版社,2008.

TH12

M

1671-0711(2016)12(下)-0045-02