挤压对Mg—Zn—Sn—Al合金力学性能和腐蚀行为的影响

2016-03-05陈吉华邰辉辉严红革田翔宇

陈吉华++邰辉辉++严红革++田翔宇++尹航++周雄鹏++马昭婕

摘要:研究了铸态和挤压态Mg-4.5Zn-4.5Sn-2Al合金的微观组织、力学性能和在质量分数3.5%NaCl溶液中的腐蚀行为.结果表明:铸态合金的平均晶粒尺寸为183 μm;而挤压后合金的平均晶粒尺寸降低为9 μm.挤压态与铸态Mg-4.5Zn-4.5Sn-2Al合金相比,抗拉强度由209 MPa 提高到354 MPa,屈服强度由157 MPa 提高到216 MPa,伸长率达到19.6%且呈现明显的韧性断裂特征.静态浸泡腐蚀和电化学实验表明,挤压态合金的耐蚀性明显低于相应的铸态合金.

关键词:镁合金;挤压;力学性能;腐蚀

中图分类号:TG146.22 文献标识码:AEffect of Extrusion on Mechanical Properties

and Corrosion Behavior of Mg-Zn-Sn-Al Alloy

CHEN Ji-hua1, 2, TAI Hui-hui1,2, YAN Hong-ge1,2,TIAN Xiang-yu1,

YIN Hang1, ZHOU Xiong-peng1, MA Zhao-jie1

(1.College of Materials Science and Engineering, Hunan Univ, Changsha,Hunan410082,China;

2.Hunan Provincial Key Laboratory of Spray Deposition Technology & Application, Changsha,Hunan410082, China)Abstract:The microstructure, mechanical properties and corrosive behavior of the 3.5wt%NaCl solution of the as-cast and the as-extruded Mg-4.5Zn-4.5Sn-2Al alloy were investigated. The results show that the average grain size of the as-cast alloy is 183 μm and that of the extruded alloy is 9 μm. Compared with as-cast alloy, the tensile strength of the extruded alloy increases from 209 MPa to 354 MPa, the yield strength increases from 157 MPa to 216 MPa, and the elongation reaches about 19.6%. The tensile fracture of the extruded alloys exhibits ductile fracture. Static immersion corrosion tests and electrochemical measurements show that the corrosion resistance of the extruded alloy is obviously inferior to that of as-cast alloy.

Key words: magnesium alloy; extrusion; mechanical properties; corrosion

镁合金具有密度低、比强度和比刚度高以及机加工性好等优点,广泛应用于航空、航天、汽车及通信设备上[1].Mg-Zn-Sn系是近年来新开发的一类高强耐热镁合金,其热裂倾向小,主要强化相有Mg2Sn,MgZn,MgZn2相,其中Mg2Sn的熔点高达770℃,显微硬度高,属于耐热硬质相[2].目前,Mg-Zn-Sn系合金的研究主要集中在合金元素(Zn,Sn,Al)优化[3-6]和微合金化(如Ca[8-9],Sr[10],Y[11],Ag[12])以及时效析出强化在铸造合金的组织改善和性能提升方面,对于变形态的研究则较少.然而,一般情况下,铸造镁合金组织比较粗大,存在缩孔、缩松等缺陷,且热处理强化对性能改善效果有限,其力学性能难以满足实际应用中的强度要求.因此,人们开始重视变形态Mg-Zn-Sn系镁合金的研究工作.镁合金常用的塑性变形方式有轧制、锻造、挤压等.其中,特别是挤压变形具有强烈三向压应力状态,可以消除铸造缺陷,促进合金的动态再结晶以及第二相动态析出,因而挤压镁合金往往组织细小均匀,力学性能优异.Tang W N等人[7]研究了Zn含量对间接挤压Mg-5Sn-xZn合金力学性能的影响,发现高Zn含量合金具有较佳的强度与塑性组合.Sasaki T T等人[13]的研究发现Mg-2.2Sn-0.5Zn-1.0Al(原子分数)合金在250 ℃低温挤压后拉伸屈服强度达308 MPa、压缩屈服强度达280 MPa,且拉压比达到0.9.本课题组前期研究也发现,挤压态Mg-6Zn-3Sn-2Al-0.2Ca(原子分数)镁合金的室温力学性能和高温抗蠕变性能都高于文献所报道的Mg-2Sn-1Zn-0.1Mn(原子分数)和Mg-4Al-2Sr-0.3Mn挤压合金[14].

湖南大学学报(自然科学版)2015年第12期陈吉华等:挤压对Mg-Zn-Sn-Al合金力学性能和腐蚀行为的影响Mg-4.5Zn-4.5Sn-2Al(原子分数)合金是本课题组在Mg-6Zn-3Sn-2Al-0.2Ca(原子分数)基础上,通过Zn/Sn比优化等手段开发的一种新的合金,其铸造性能与轧制成形性均优于后者[15].本文研究Mg-4.5Zn-4.5Sn-2Al镁合金在挤压过程中的微观组织、相组成、第二相分布特征的变化,以及这些变化对合金力学性能改善的影响.此外,鉴于耐腐蚀性能是限制镁合金的进一步发展与应用的关键因素,挤压变形后,合金的晶粒大小、相结构以及第二相分布的变化会对合金的耐腐蚀性能造成影响,因此,本文在研究挤压对Mg-4.5Zn-4.5Sn-2Al合金微观组织与力学性能影响的同时,亦考察合金的耐腐蚀性能变化,为基于Mg-Zn-Sn-Al系开发新型高强耐热变形镁合金奠定科学基础和积累数据.

1实验

1.1实验材料的制备

研究所用材料为铸态和挤压态Mg-4.5Zn-4.5Sn-2Al(原子分数)合金,原材料为纯Mg(99.9%)、纯Al(99.9%)、纯Zn(99.9%)、纯Sn粒(99.9%).采用RJ-2熔剂进行熔体覆盖保护熔炼和精炼,熔炼温度为720 ℃.待镁块熔化后依次添加所需元素,以防止熔炼过程中合金元素的烧损.待合金全部熔化后,精炼10 min,静置10 min后扒渣.合金浇铸时,以SO2气氛进行保护,防止过热熔体被空气氧化.合金实际成分测试结果如表1所示,铸锭尺寸为103 mm×100 mm.铸锭经310 ℃×4 h+340 ℃×28 h+460 ℃×2 h均匀化处理后进行挤压,其中挤压温度330 ℃、挤压比22和挤压速度2.4 mm/s.

表1实验合金的化学成分

Tab.1Chemical composition of the experimental alloy%

质量分数

wZnwSnwAlwMnwMg4.214.161.750.04Bal.

1.2合金组织观察

铸态合金组织观察样品取自距铸锭1/2半径处,挤压态合金组织观察样品均取自平行挤压方向上相同位置.金相组织腐蚀液采用0.8 g苦味酸+2 mL乙酸+3 mL水+20 mL乙醇配制的腐蚀液.扫描电镜分析在FEI Quanta 2000上进行;D5000型X射线衍射仪用于合金物相分析.

1.3室温拉伸实验

室温拉伸实验在Instron3369型电子万能材料试验机上进行,拉伸应变速率为1.1×10-3s-1.铸态拉伸试样取自铸锭半径1/2处,挤压态拉伸试样取自平行挤压方向上,每组拉伸取3个平行试样以确保实验的可靠性.

1.4浸泡失重实验

实验采用质量分数为3.5%NaCl中性水溶液作为浸泡介质,浸泡时间为48 h,溶液体积为150 mL,浸泡实验在恒温水浴环境下进行,实验温度为25 ℃±0.5 ℃.腐蚀浸泡样品尺寸为15 mm×10 mm×4 mm,实验前依次用800#,2 000#砂纸打磨处理后,在无水乙醇环境下进行超声波清洗,以减少样品表面粘杂物对实验结果的不利影响.浸泡结束后,样品表面腐蚀产物依次采用200 g/L CrO3+10 g/L AgNO3溶液和无水乙醇进行超声波清洗,热风烘干后在SHIMADZU AUY 120型电子天平上称取样品腐蚀前后的质量损失.每组样品取3个平行试样,求平均值获得实验结果.

由于镁或镁合金在NaCl水溶液中会发生阴极析氢和阳极溶解过程,溶液pH值会随着腐蚀的加剧而上升.即在外界条件相同时,腐蚀越严重,则pH值越高.因此,本文中采用Ohaus STARTER2100型pH计(精确度为0.01)即时测定浸泡溶液pH值的变化,用来推测合金在溶液中的耐腐蚀性.

1.5电化学测量

电化学测试用试样规格为10 mm×10 mm,一端采用铜导线焊接,另一端为工作表面.除工作表面以外的其余表面用环氧树脂胶封,暴露工作电极表面面积约为1 cm2.环氧树脂固化后用200#,400#,800#和1 200#金相砂纸打磨工作电极表面至镜面,经过去离子水清洗、无水乙醇超声波清洗,热风烘干后待用.电化学测量采用CHI760D型电化学分析仪,测量采用三电极体系,辅助电极为Pt电极,参比电极为饱和甘汞电极.实验温度为25 ℃±0.5 ℃,用恒温水浴控制;实验介质质量分数为3.5% NaCl溶液,体积为250 mL.将工作电极置入实验介质中稳定10 min后测量开路电压与时间的关系;10 min后测定极化曲线,Tafel动电位扫描速度为1 mV/s,扫描范围为Eocp±250 mV.实验数据由CHI760D电化学分析软件采集和分析.

2结果分析与讨论

2.1显微组织

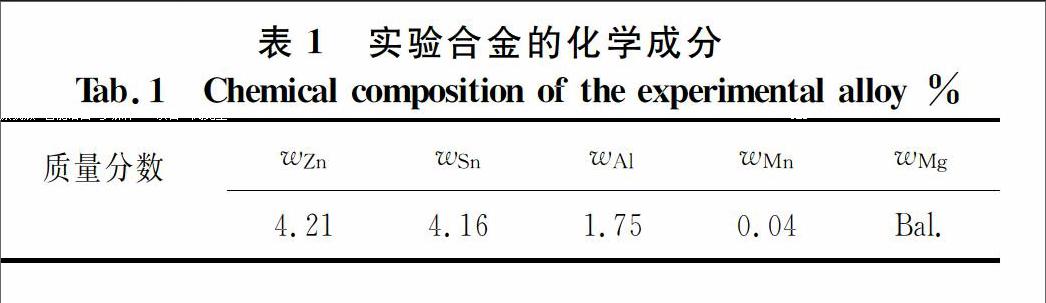

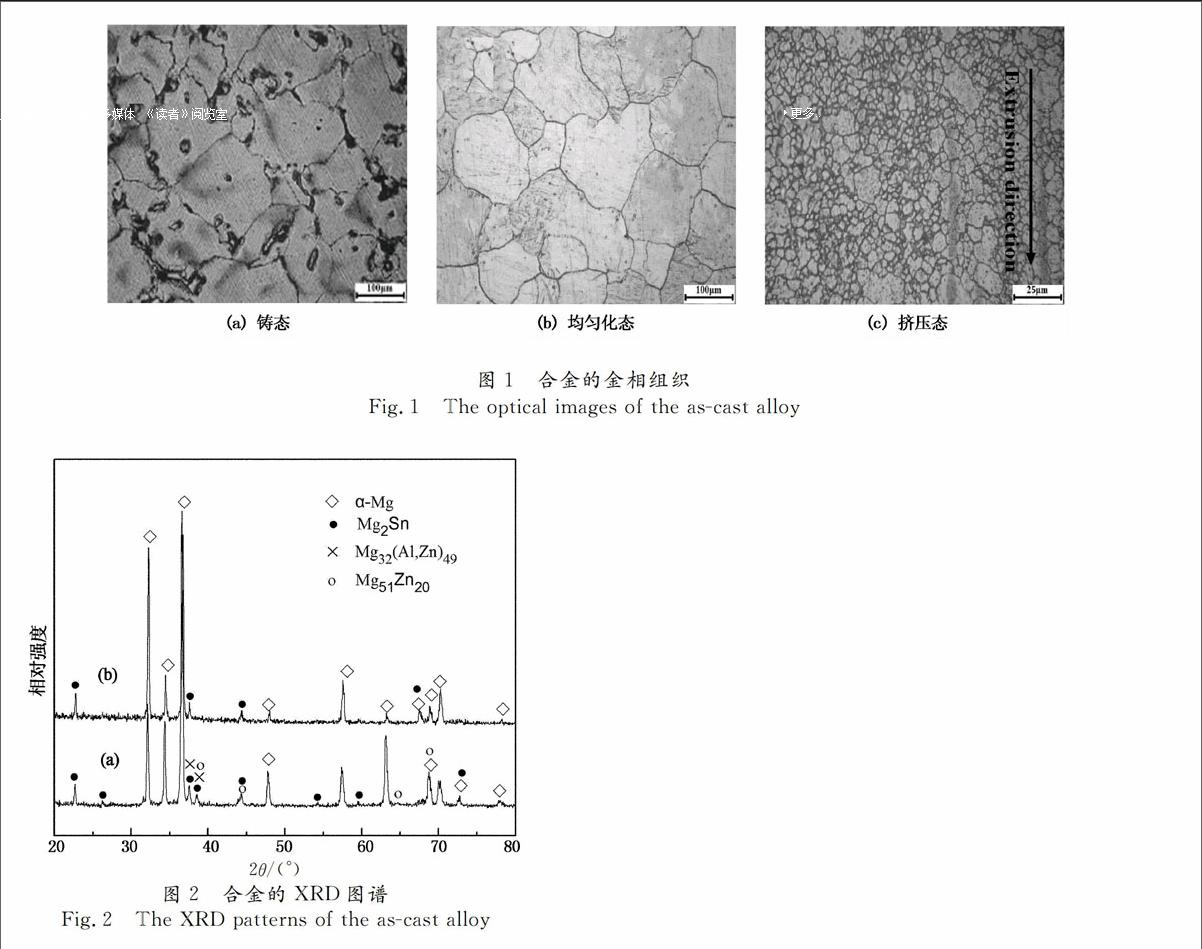

图1为铸态、均匀化态和挤压态合金的金相组织.图2为两种合金的XRD图谱.由图1(a)可见,铸态合金具有离异共晶的特征,平均晶粒尺寸为183 μm,且大多数第二相以粗大的骨骼状断续分布在晶界上,较少的第二相以点状分布于晶粒内部.结合图2中XRD分析结果,这些第二相为Mg51Zn20,Mg2Sn和Mg32(Al, Zn)49相.由图1(b)可见,经过均匀化处理后,大部分第二相溶入α-Mg内部,晶界变得清晰;只有部分残余高温相,以点状离散分布在晶界和晶粒内部.由图1(c)可见,合金经过挤压变形后发生较为充分的动态再结晶,晶粒明显细化;合金晶粒尺寸在4~8 μm之间,存在少数异常长大的晶粒.

2θ/(°)

图3为挤压态合金平行于挤压方向上的扫描电镜二次电子像和背散射电子像.Mg2Sn相的熔点高达1 051 K,合金经均匀化处理后仍然存在少量残留.均匀化处理残留的高温相在挤压过程中被剧烈破碎,沿挤压方向呈条带状分布.从背散射形貌图上可以看出,挤压态组织由呈黑色的基体和呈亮白色的第二相组成.图4是合金二次电子形貌图中相应区域A和B的能谱分析.A区域中Zn,Sn和Al元素的质量分数较低,基本与合金铸造名义成分一致,可以确定为α-Mg基体相;B区域中Mg,Sn元素含量很高,且Mg/Sn原子数之比为2.32,可以确定B区域的白色块状相是Mg2Sn相.因此,挤压态Mg-4.5Zn-4.5Sn-2Al合金由α-Mg和Mg2Sn两种相组成,与图2中XRD分析结果一致.

(a) SEM图像(b) BSE图像

图3挤压态合金的SEM和BSE图像

Fig.3The SEM and BSE images of the extruded alloy

E/keV

(a) 特征相AE/keV

(b) 特征相B

图4挤压态合金中的EDS分析结果

Fig.4The EDS analysis results of the certain phases in the extruded alloy

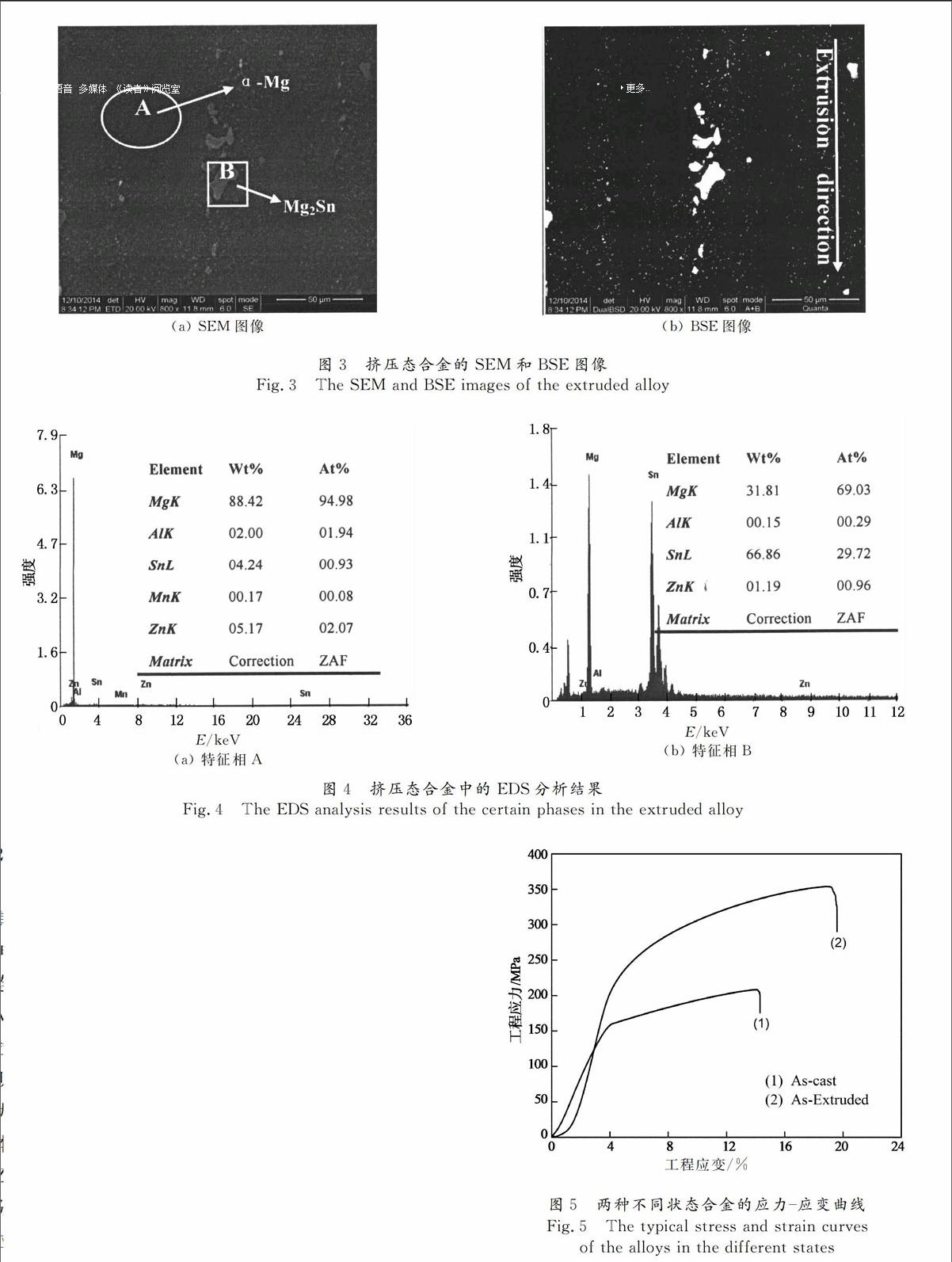

2.2力学性能与断裂行为

图5是两种合金的室温拉伸曲线.表2列出了其拉伸力学性能.铸态合金的抗拉强度、屈服强度和伸长率分别为209 MPa,157 MPa和14.3%;挤压态合金的抗拉强度、屈服强度和伸长率分别为354 MPa,216 MPa和19.6%.合金经过挤压变形后抗拉强度提高近70%,屈服强度提高近40%,且塑性明显改善.通常,细化晶粒尺寸、改善第二相的形状、大小及分布特征都可以使合金力学性能得到提高.本文中,由于均匀化溶解的Mg51Zn20,Mg32(Al,Zn)49等低温相在挤压过程中没有重新析出,条带状分布的残留相Mg2Sn不能有效阻碍拉伸变形时的位错滑移,第二相强化(弥散强化和析出强化)效果有限.因而,挤压过程中晶粒大幅度细化是合金力学性能得到提高的主要原因.

工程应变/%

图6为铸态和挤压态Mg-4.5Zn-4.5Sn-2Al合金的断口形貌照片.两种合金呈现不同的断裂特征.

铸态合金断口上存在较多的解理平台、细小而杂乱分布的韧窝,塑性较差,以脆性断裂为主;挤压态试样断口中存在大量韧窝,有明显的撕裂棱,基本无解理平台.此外,如图6(c)中箭头所示,细小的韧窝内存在尺寸在1 μm以下的第二相粒子,这可能是在拉伸变形过程中残留的Mg2Sn相与镁基体脱粘而形成的.因此,挤压态合金呈现明显的韧性断裂特征,与其较高的伸长率一致.

2.3耐腐蚀行为

图7为两种合金在质量分数为3.5%NaCl中浸泡48 h后的宏观腐蚀形貌.图中黑色区域是腐蚀产物脱落所形成的腐蚀凹区.可见,铸态合金在3.5%NaCl溶液中的腐蚀具有点状腐蚀特征,整个腐蚀面由多个相互紧密接触的局部腐蚀凹坑组成,腐蚀凹坑较浅,分布细密均匀.浸泡过程中形成的腐蚀产物填充于腐蚀凹坑中,形成致密的膜层,有助于隔断合金与外界腐蚀液的接触,从而抑制合金的腐蚀.与铸态相比,挤压态Mg-4.5Zn-4.5Sn-2Al合金表面已发生全面腐蚀,腐蚀凹坑的扩展速度极快且相互聚集形成尺寸较大、相对较深的腐蚀坑.

图8为铸态和挤压态合金在质量分数为3.5% NaCl 溶液中浸泡48 h后的平均腐蚀失重速率以及溶液的pH值.铸态合金的平均腐蚀失重速率为8.04×10-2 mg/cm2·h,而挤压态合金为4.73×10-1 mg/cm2·h,接近铸态合金的6倍.镁合金中第二相的自腐蚀电位一般比α-Mg基体高,既可以在腐蚀过程中充当阴极而加速腐蚀;也可以作为屏障阻碍腐蚀在α-Mg基体间的传递,提高耐腐蚀性能,这主要取决于合金中第二相的种类、形貌、数量和分布等特征.通常认为,镁合金中的腐蚀坑往往在第二相质点如Mg17Al12和Mg2Si等周围缺陷处形成,是钝化膜破坏的结果[16].铸态Mg-4.5Zn-4.5Sn-2Al合金中第二相数量多且骨骼状半连续分布时,可以有效地阻挡α-Mg基体的腐蚀传递,浸泡失重速率较小.与铸态相比,挤压态合金中第二相主要为Mg2Sn相,数量急剧减少且在挤压过程被破碎沿挤压方向呈条带状分布.这些细小孤立分布的Mg2Sn相在腐蚀中的作用机制与铸态不同,它们与α-Mg基体形成微电池而加速腐蚀;此外,在浸泡溶液作用下,边缘腐蚀严重的第二相粒子会发生脱落进入溶液,直接加重浸泡质量损失,因而,挤压态合金耐腐蚀性能明显恶化.

(a) 铸态(b) 挤压态

图7合金在质量分数为3.5% NaCl 溶液中

浸泡48 h后的表面宏观形貌

Fig.7The macroscopic surface images of alloys after

immersed in wNaCl=3.5% solution for 48 h

图8两种合金在质量分数为3.5% NaCl 溶液中浸泡

48 h后的平均腐蚀失重速率和溶液pH值

Fig.8The mass loss rate and the immersion

solution pH value of the two alloys after immersed

in wNaCl=3.5% solution for 48 h

镁合金在纯水中或盐溶液中时,会发生阴极析氢,产生OH-离子,而导致溶液的pH值上升.二元Mg-Sn挤压合金的腐蚀行为研究表明,晶粒越细小,晶界越多,则析氢速率越高[17].与铸态合金相比,挤压态合金晶粒更为细小,晶界增多.因此,挤压态合金在质量分数为3.5% NaCl 溶液中浸泡48 h后,其溶液的pH值高于铸态,腐蚀更为严重.

图9为铸态和挤压态合金在质量分数为3.5% NaCl溶液中的电化学极化曲线.表3列出了试验合金的电化学腐蚀数据.铸态合金的自腐蚀电流为58 μA/cm2,线性极化电阻为292 Ω·cm2;挤压态合金的自腐蚀电流增大至铸态的5倍(279 μA/cm2),线性极化电阻约为铸态的30%.合金的自腐蚀电流越小、极化电阻越高,则其耐腐蚀性能越好.可见,挤压变形导致Mg-4.5Zn-4.5Sn-2Al合金的耐腐蚀性能下降,与浸泡腐蚀失重结果一致.

镁合金晶粒大小以及第二相在基体中的分布特征是影响耐腐蚀性能的主要因素.通常,晶粒细化在一定程度上可以降低合金的腐蚀电流,改善合金的耐腐蚀性能.采用挤压、轧制等塑性变形制备的细晶AZ31[18],ZK60[19]等镁合金都具有比铸造合金更好的耐腐蚀性.然而,从上述实验结果来看,Mg-4.5Zn-4.5Sn-2Al合金经过挤压后,晶粒大幅度细化,但其耐腐蚀性能却大大低于铸造合金.因此,挤压后,Mg-4.5Zn-4.5Sn-2Al镁合金耐腐蚀性能的恶化应该与合金中第二相的分布特征有关.Mg-Al系等镁合金腐蚀机制的研究结果表明[20],自腐蚀电位较高的β相在α-Mg基体的腐蚀有两种截然相反的作用,当β相在晶界呈连续或网状分布时,会阻止α-Mg基体的腐蚀传递改善合金耐蚀性;而当β相比较细小,分布孤立时,会加速与α-Mg间的电偶腐蚀,使耐腐性降低.Mg-4.5Zn-4.5Sn-2Al铸造合金中第二相在晶界上呈断续分布,可以在一定程度上阻碍腐蚀在晶界间的传递,有利于耐腐蚀性能的提高;而合金经过挤压之后,Mg2Sn相被破碎沿挤压方向上呈带状分布,且明显细化,细小的Mg2Sn相会引起更强的电偶腐蚀效应,而且这种效应会超过晶粒细化引起的耐蚀性改善,从而使挤压Mg-4.5Zn-4.5Sn-2Al合金在质量分数为3.5%NaCl溶液中的失重速率和腐蚀电流均高于铸态合金.

log[I/A·cm-2]

3结论

1) Mg-4.5Zn-4.5Sn-2Al合金经热挤压变形后晶粒明显细化,平均晶粒尺寸由183 μm细化至9 μm;合金抗拉强度由209 MPa 提高到354 MPa,屈服强度由157 MPa 提高到216 MPa,伸长率达到19.6%且呈现明显的韧性断裂特征.

2) 静态浸泡腐蚀和电化学实验表明,挤压态合金的耐蚀性明显低于相应的铸态合金.挤压态合金中存在许多细小、弥散的Mg2Sn相,与α-Mg基体形成大量微电池,从而加速了合金的腐蚀.

参考文献

[1]AGHION E, BRONFIN B. Magnesium alloys development toward the 21st century[J]. Materials Science Forum, 2002, 350/351: 19-30.

[2]刘红梅,陈云贵,唐水柏,等.铸态Mg-Sn二元合金的显微组织与力学性能[J].四川大学学报:工程科学版, 2006, 38(2):90-94.

LIU Hong-mei, CHEN Yun-gui, TANG Shui-bo, et al. The microstructure and mechanical properties of as-cast Mg-Sn binary alloys[J]. Journal of Sichuan University:Engineering Science Edition, 2006, 38(2):90-94.(In Chinese)

[3]BAMBERGER M. Phase formation in Mg-Sn-Zn alloys—thermodynamic calculations vs experimental verification[J]. Journal of Materials Science, 2006, 41(10):2821-2829.

[4]CHEN J H, CHEN Z H, YAN H G, et al. Effects of Sn addition on microstructure and mechanical properties of Mg-Zn-Al alloys[J]. J Alloy Compd, 2008, 461(1/2): 209-215.

[5]HAROSH S,MILLER L, LEVI G, et al. Microstructure and properties of Mg-5.6%Sn-4.4%Zn-2.1%Al alloy[J]. Journal of Materials Science, 2007, 42(24):9983-9989.

[6]XIAO W L, JIA S S, WANG J L, et al. The influence of mischmetal and tin on the microstructure and mechanical properties of Mg-6Zn-5Al-based alloys[J]. Acta Mater, 2008, 56(5): 934-941.

[7]TANG W N, PARK S S, YOU B S. Effect of the Zn content on the microstructure and mechanical properties of indirect-extruded Mg-5Sn-xZn alloys[J]. Mater Design, 2011, 32: 3537-3543.

[8]YANG M B, CHENG L, PAN F S. Effects of calcium addition on as-cast microstructure and mechanical properties of Mg-5Zn-5Sn alloy[J]. Trans Nonferrous Met Soc China, 2010, 20(5):769-775.

[9]WEI J Y, CHEN J H, YAN H G, et al. Effects of minor Ca addition on microstructure and mechanical properties of the Mg-4.5Zn-4.5Sn-2Al-based alloy system[J]. J Alloy Compd,2013, 548: 52-59.

[10]HE X, CHEN J H, YAN H G, et al.Effects of minor Sr addition on microstructure and mechanical properties of the as-cast Mg-4.5Zn-4.5Sn-2Al-based alloy system[J]. J Alloy Compd, 2013, 579: 39-44.

[11]GORNY A, BAMBERGER M, KATSMAN A. High temperature phase stabilized microstructure in Mg-Zn-Sn alloys with Y and Sb additions[J]. Journal of Materials Science, 2007, 42: 10014-10022.

[12]SON H T, KIM D G, PARK J S. Effects of Ag addition on microstructures and mechanical properties of Mg-6Zn-2Sn-0.4Mn-based alloy system[J]. Mater Lett, 2011, 65(19/20):3150-3153.

[13]SASAKI T T, YAMAMOTO K, HONMA T, et al. A high-strength Mg-Sn-Zn-Al alloy extruded at low temperature[J]. Scripta Mater, 2008, 59: 1111-1114.

[14]陈吉华. Mg-Zn-Al-X合金组织、性能及其蠕变行为的研究[D].长沙: 湖南大学材料科学与工程学院,2010.

CHEN Ji-hua. The research on microstructure, properties and creep behaviors of Mg-Zn-Al-X alloys[D]. Changsha: College of Matericls Science and Engineering, Hunan University,2010.(In Chinese)

[15]PAN X Q, CHEN J H, YAN H G, et al. Effects of the Zn/Sn mass ratio on microstructure and mechanical properties of the Mg-Zn-Sn-Al-Ca alloys[J]. Mater Sci Tech-Lond, 2013, 29(2): 169-176.

[16]ZENG R C, KAINER K U, BLAWERT C, et al. Corrosion of an extruded magnesium alloy ZK60 component—The role of microstructural features[J]. J Alloy Compd, 2011, 509(13):4462-4469.

[17]HA H Y, KANG J Y, KIM S G, et al. Influences of metallurgical factors on the corrosion behavior of extruded binary Mg-Sn alloys[J]. Corrosion Science, 2014, 82: 369-373.

[18]WANG H, ESTRIN Y, ZUBEROVA Z. Bio-corrosion of a magnesium alloy with different processing histories[J]. Materials Letters, 2008, 62(16): 2476-2479.

[19]GU X, LI N, ZHENG Y, et al. In vitro degradation performance and biological response of a Mg-Zn-Zr alloy[J]. Materials Science and Engineering: B, 2011, 176(20): 1778-1784.

[20]UNIGOVSKI Y, KEREN Z, ELIEZER A, et al. Creep behavior of pure magnesium and Mg-Al alloys in active environments [J]. Materials Science and Engineering: A, 2005, 398(1/2): 188-197.