过程导向的型号项目质量管理方法

2016-03-02于海鹏王国庆王红霞

于海鹏,王国庆,王红霞

(中国运载火箭技术研究院研究发展中心,北京 100076)

0 引言

型号项目通常具有投资规模大、参研单位多、学科跨度大、持续时间长的特点,且具有重要的战略意义[1]。型号项目的研制必须立足于一次性成功。然而,型号项目是十分复杂的系统工程。型号通常由系统、子系统、组部件和零件等组成,具有分解层级多、组部件和零件数量多、相互交互复杂等特点[2,3]。同时,型号的研制过程复杂,包括方案论证、初样、正样等多个阶段,涉及需求建立、架构设计、详细设计、制造、集成、测试等活动,需在研制早期尽可能多地综合考虑后续的所有方面,如可制造性、可测试性和可维护性等。这都给型号质量管理提出了挑战。

目前,质量管理的研究主要以一般产品为对象,在质量体系、设计质量、制造质量、统计过程控制、抽样检验等方面提出了丰富的成果[4,5]。然而,将一般的质量管理方法用于型号项目的质量管理需要充分考虑型号本身及其研制过程的复杂性。同时,在研制批次少或唯一,可借鉴经验和统计数据少的情况下,为了确保型号项目研制的一次成功,需要更强化质量策划,将质量设计到型号中。为此,本文提出一种过程导向的质量管理方法用于型号项目的质量管理。

1 基于过程的型号项目质量管理方法

1.1 基于系统分解划分型号层级

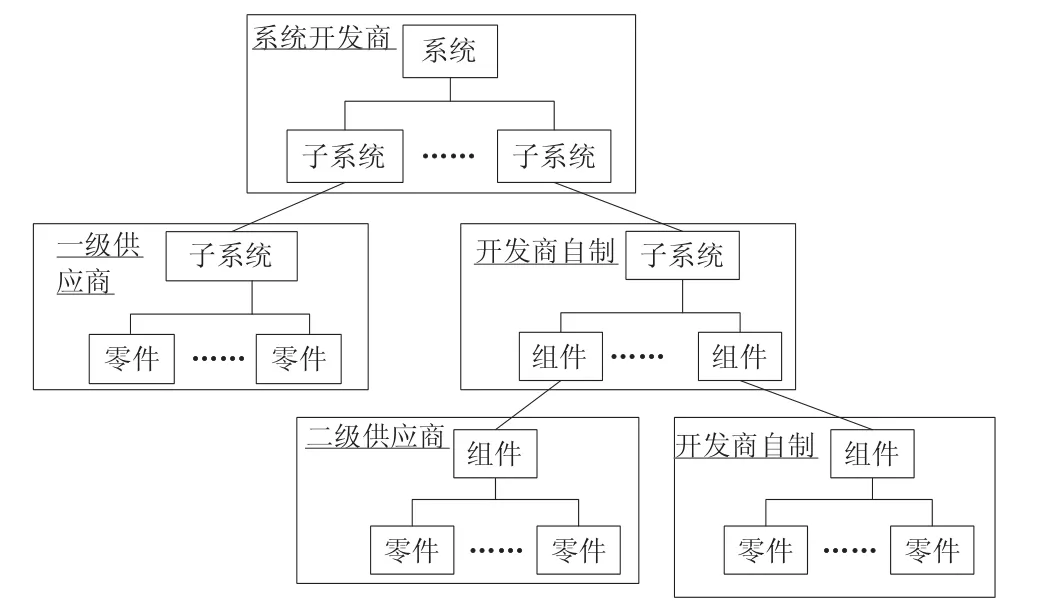

根据系统分解的思想,型号作为一个由相互作用的诸多要素组成的复杂产品系统,可以分解为若干个层级。如图1所示,将型号系统划分为系统、子系统、组件和零件等四个层级。实际上,由于型号的复杂性,子系统又可进一步分解为子子系统等,导致从系统到零件可存在多达7-10个层级[6]。

型号系统的质量受子系统质量的影响,子系统的质量受组件质量的影响,组件质量又受零件质量的影响。型号的质量管理是通过对每个分系统、组件和零件的质量管理,实现型号整体的质量管理。在型号分解的每一个层级,又可以分为自制件和外包件。对于外包件的质量管理,主要通过对供应商制定相应的生产标准和产品验收标准来保证。

图1 型号系统分解图

1.2 基于过程分解将研制过程模块化

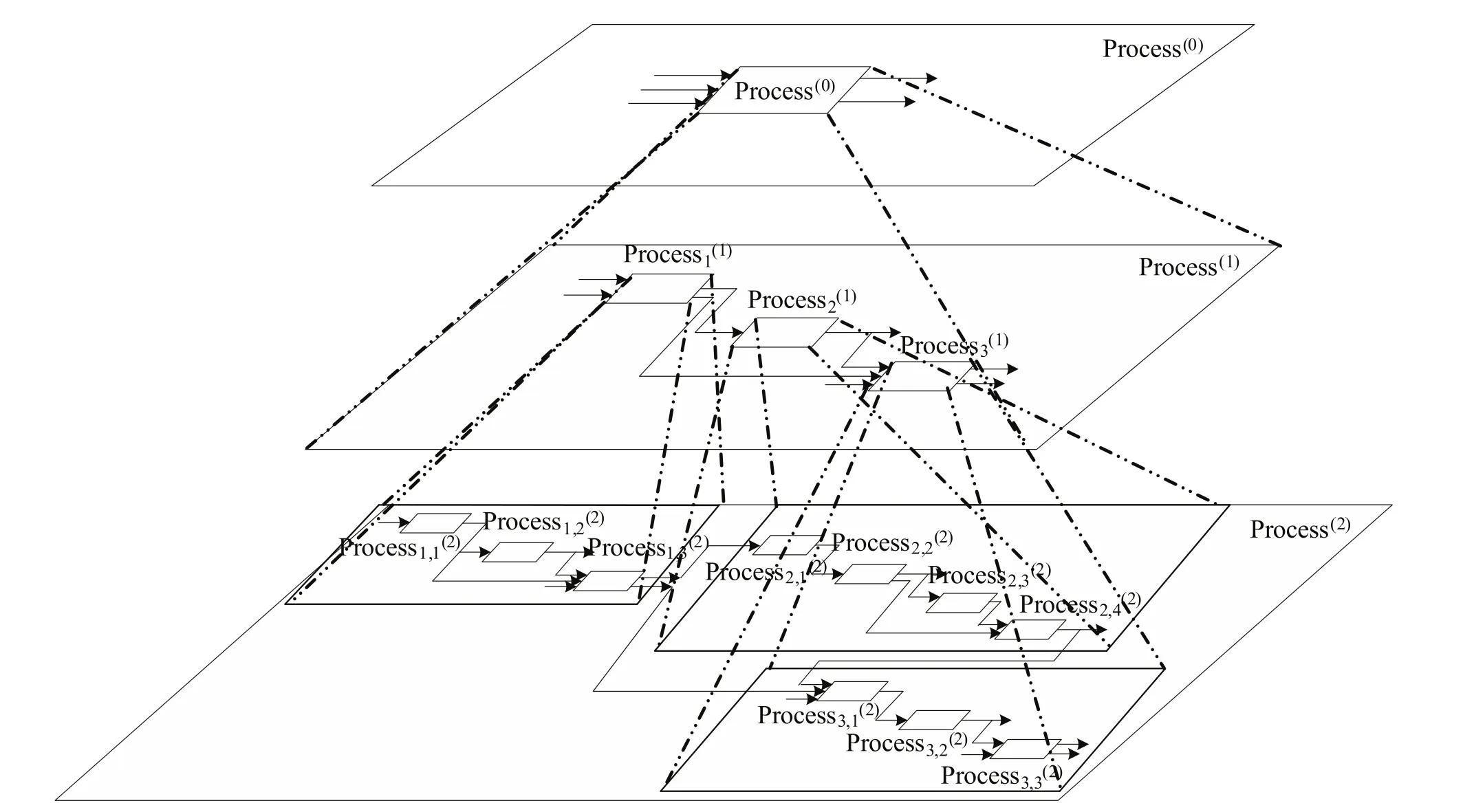

图2 型号项目过程分解图

型号系统的研制过程通常分为多个阶段,例如,航天型号的研制过程可分为任务需求分析、可行性论证、方案设计、初样、正样和在轨测试等阶段。每个阶段又可以划分为不同的子过程,每个子过程又可进一步划分。通过过程分解方法,可以将研制过程分解为多阶段、多层级的过程网络。如图2所示,将型号系统的最高级研制过程定义为Process(0];Process(0]研制过程可以分解为Process1(1],Process2(2],Process3(3]等多个子过程,并进一步进行分解。同理,子系统、组件和零件的研制过程也可分为多个阶段并进一步分解。

在过程分解基础上,将分解后得到的过程、子过程和子子过程等进行模块化封装。每个模块化的过程包括定义的输入(或技术要求)、输出(或交付物)、实现的功能、所需的资源、利用的质量管理方法和进度管理方法、经费和风险等方面,如图3所示。通过对型号系统各层级的模块化研制过程、子过程和子子过程等的质量管理,可以确保型号系统的质量。

图3 过程的模块化

2.3 基于模块化过程的质量管理方法

综上,根据系统分解和过程分解的方式,提出过程导向的型号项目质量管理方法,如图4所示。该方法具有以下三个特点:1)以系统分解的方式将型号分解成系统、分系统、组件和零件等多个层级,以实现型号复杂性分解;2)以过程分解的方式将型号研制过程分解成多阶段、多层级的过程网络并进行过程模块化,以实现型号研制过程复杂性分解;3)将质量管理方法施加于模块化的研制过程,以便于基于过程对质量进行管理。

其中,在各个模块化过程的质量管理中主要包括三种质量管理活动,即质量策划、质量控制和质量保证。由于型号的复杂性且必须立足于一次性成功,采用以质量策划为主导,将质量设计到型号中,并充分利用质量控制和质量保证两种方式。质量策划时使用QFD和FMECA结合的模型,充分考虑顾客需求和可能发生的质量问题。质量控制时利用记录表和质量交集分析等方法,对研制过程进行全过程监控质量保证时利用质量评审、质量问题归零,对质量问题进行最后把关。

2 在型号样机研制阶段的应用

型号研制每个阶段的质量管理都可以在质量管理方法总体模式下进行,以样机研制阶段为例说明该质量管理模式在型号研制过程的应用。样机研制阶段的任务是飞行试验样机的设计、试制和试验,全面检查型号系统性能,保证样机的安全性和可靠性[5]。样机研制阶段质量管理体现在:设计样机时要利用QFD、故障模式等方法进行质量策划;试验验证样机研制方案可行性时要根据QFD配置表,利用过程记录表等方法进行质量控制;试制完成后通过质量评审保证样机的质量。

图4 过程导向的型号项目质量管理方法

1)质量策划

样机研制阶段的质量策划,要考虑顾客的需求、历史信息反馈的质量问题以及方案论证阶段的输出,将输入的信息转化为具体的工作要求和质量保证大纲。如图5,利用QFD系统分析屋与FMECA结合的模型,通过以下三个步骤进行转化。

第一步,分析输入因素之间关系,在满足研制总要求的同时,考虑到约束条件和对系统或者型号功能有影响的质量信息。

第二步,通过输入因素与输出因素的相关性分析,将输入因素转化为输出因素。即对研制总要求与产品要求的相关性分析,提出系统、分系统质量管理的要求与措施。

图5 QFD和FMECA结合的质量策划模型

第三步,进行输出因素之间的相关性分析,使输出的质量管理要求既能满足型号研制的需求,又不会互相冲突。

输入因素:

1)研制总要求:论证阶段结束后,经过批准的研制总要求,包括型号产品的功能特性、可靠性、维修性、安全性指标要求。

2)约束条件:经费、人员、试验、研制时间、技术条件、原材料采购等对质量的限制,以及对接口、试验和试制过程有影响的因素。

3)相关信息:国军标、ISO9000、航空航天标准。

输出因素:

1)产品性能:型号在样机研制过程中与功能特性、可靠性、安全性、测试性、保障性方面详细的指标要求。

2)工程措施:样机研制阶段需要具体实施的质量管理工作,包括:a)编制产品规范、工艺规范、材料规范等技术文件;b)进行总体、分系统、单机产品试制过程质量管理的方案设计;c)开展技术风险的识别、分析和控制;d)样机制造、装配和测试的质量控制;e)开展转阶段评审。

(2)质量控制

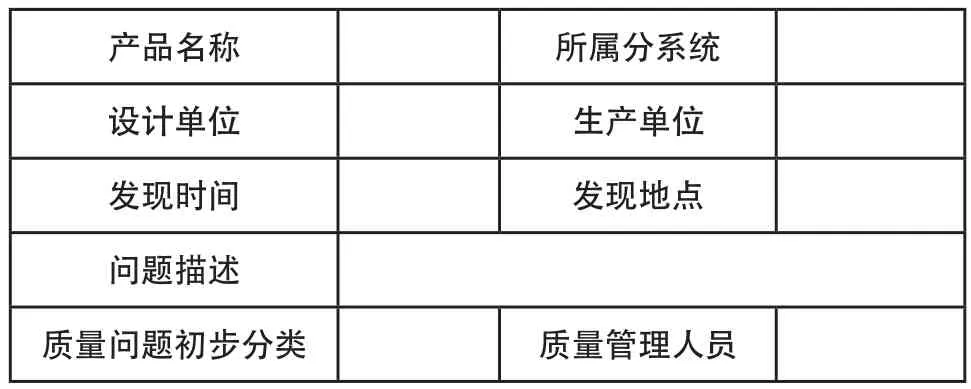

对试验验证的质量控制是样机研制阶段质量控制的重点。依据本阶段质量策划生成的QFD配置表进行质量控制,在关键环节的关键特性处设置质量控制点,加强检查和监督。同时,用表1所示的质量问题记录表对出现的问题进行记录,保证研制过程中各项操作记录的完整性和可追溯性。

表1 质量问题记录表

3)质量保证

为了实现样机研制阶段的产品没有问题、不带疑点地转入下一阶段,样机研制完成后需要通过质量评审审查样机的安全性和可靠性。质量评审的流程[2]如图6所示。同时对本阶段的质量问题归零,回想和复查本阶段工作中是否存在问题和隐患及工作中的漏项。

图6 评审流程

3 结论

针对型号项目的复杂性,且必须立足于一次性成功研制的特点,提出一种过程导向的型号项目质量管理方法。该方法通过系统分解的方式,将型号项目质量管理分解为子系统、组件和零件等多层级的质量管理;通过过程分解的方式,将研制过程质量管理分解模块化过程、子过程和子子过程等多层级、多阶段的质量管理,并基于模块化过程施加质量管理方法。方法可以降低型号项目质量管理的复杂度并提高研制成功率。方法被用于样机研制阶段的质量管理,并说明了应用可行性。

[1] 王海燕.航天型号项目管理探析[J].项目管理技术,2003,03:32-36.

[2] 袁家军.神舟飞船系统工程管理[M].北京:机械工业出版社,2006.

[3] INCOSE. Systems Engineering Handbook:A Guide for System Life Cycle Processes And Activities[M].INCOSE,2011.

[4] 熊伟. 质量功能展开-从理论到实践[M].北京:科学出版社,2009.

[5] 同淑荣.质量管理学.北京:科学出版社,2011.

[6] Collopy,P.and Hollingswort, P.. Value driven design[J].Journal of Aircraft,48:749-759,2011.