楔形自锁防振机构设计改进研究*

2016-03-02谢军虎曹燎原邓晶亮

谢军虎,曹燎原,邓晶亮

(中国空空导弹研究院,河南 洛阳 471009)

楔形自锁防振机构设计改进研究*

谢军虎,曹燎原,邓晶亮

(中国空空导弹研究院,河南 洛阳 471009)

文中针对某型发射装置振动后产生卸弹困难的问题,深入研究了该型发射装置采用的楔形防振机构的原理,并在此基础上,通过控制防振机构零件的尺寸偏差来控制防振片的最大下压量,将原有的单一防振片减振变为防振片减振与间隙减振相结合的综合减振形式,通过理论分析、有限元仿真和试验验证,证明了改进方案的有效性和可行性,彻底解决了该型防振机构卸弹困难问题,为发射装置的防振机构设计提供参考。

防振机构;发射装置;间隙减振;尺寸链

0 引言

楔形自锁防振机构在空空导弹发射装置上应用广泛,防振效果明显[1]。近期外场频频反映在大过载飞行结束后,卸弹时采用扳手正常操作无法推动防振片,造成卸弹困难。该现象以前在某些型号发射装置上出现过,解决方法是用圆柱形工具从防振片后沿航向方向向前敲击,使防振片松动,然后用扳手将其收起。此种方法虽具有一定的可操作性,但如果飞机携带战斗弹降落产生卸弹困难问题,此方法会对导弹及人员产生极大的安全隐患。

随着新型导弹机动能力要求越来越高,导弹吊挂高度降低,导弹挂装后没有采用工具敲击防振片的空间,若仍出现卸弹困难现象,将会影响产品在部队的使用维护,并且影响导弹的发射分离安全性。通过文中的研究,对楔形防振机构进行改进设计研究,彻底解决了卸弹困难问题。此外还可确定该楔形自锁防振机构的设计原则与适用范围,为新型导弹发射装置的设计提供参考,对提高发射装置的可靠性、使用性和安全性具有重要的技术及实用价值。

1 楔形自锁防振机构设计原理

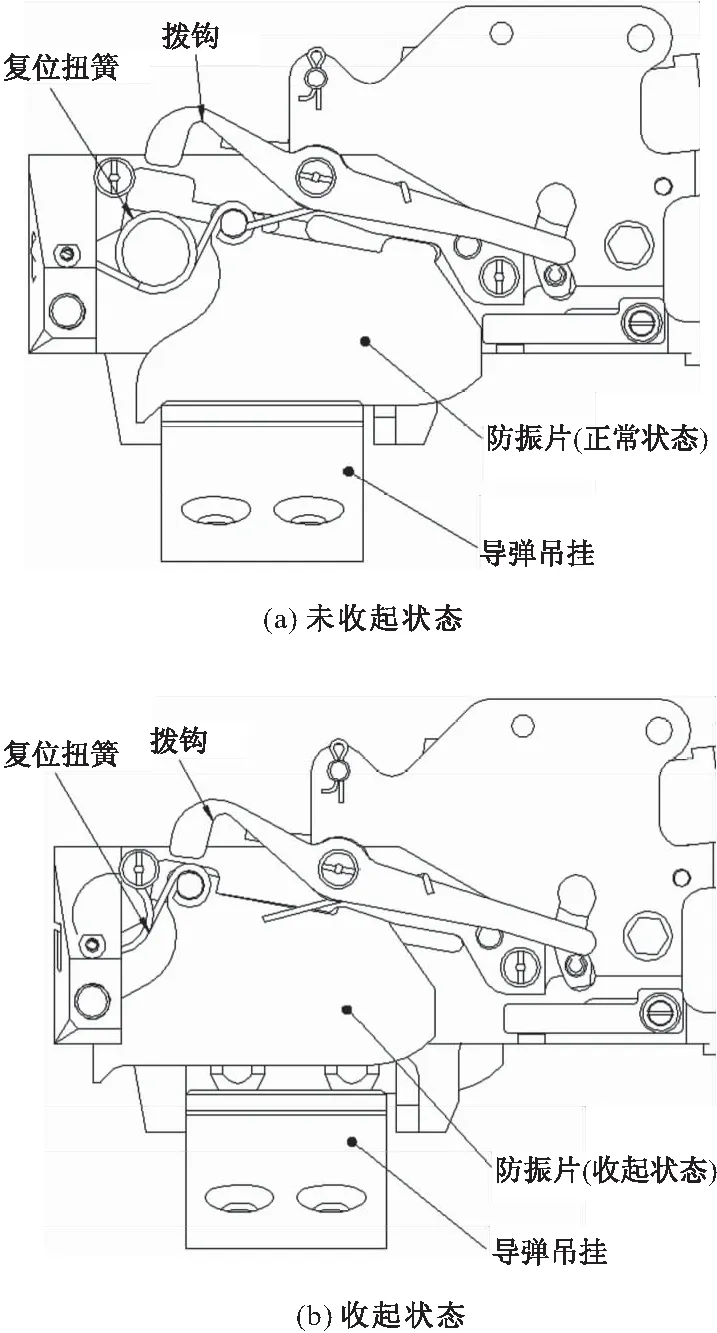

楔形自锁防振机构位于发射装置锁制机构上,其工作原理是通过左、右两个Y向自锁的防振片来消除导弹Y向间隙实现减振[2],自锁机构保证了导弹向上作用在防振片上的力不会造成防振片向前滑动,进而引起防振失效,见图1。

左/右防振片在挂飞导弹时对导弹Y向起减振作用,在导弹发射时,前吊挂X向运动使前防振片收起,保证导弹顺利离梁。

楔形自锁防振机构能够消除弹架之间的间隙、减缓弹架之间的相对运动,从而实现减振的目的。防振机构主要由防振片、复位弹簧和滑动槽组成,如图2示。防振片的底面为水平,可以将导弹滑块紧紧压在发射装置的导轨上;防振片的顶面为一小角度斜面,可以沿有相同角度的滑动槽前后滑动,同时进行上下移动[3]。装卸导弹时,通过工具操作使防振片向前上方移动产生弹架间隙利于导弹装卸;导弹挂装后,防振片在复位弹簧作用下贴紧导弹吊挂,达到消除间隙的目的,导弹挂飞时,依靠防振片的Y向自锁设计实现减振作用,当过载导致导轨变形出现间隙时,复位弹簧保证了防振片会迅速消除新出现的间隙。

图1 防振机构工作简图

该机构利用了楔形自锁的原理。防振片和滑动槽配合处的小角度一般设计为8°~10°,小于此处的理论自锁角,当防振片受到导弹吊挂垂直向上(Y向)的作用力时,在斜面上的水平分力小于水平静摩擦力,防振片不会克服摩擦产生水平向前的位移,保证了防振片与导弹吊挂的紧密贴合[4]。

2 卸弹困难原因分析

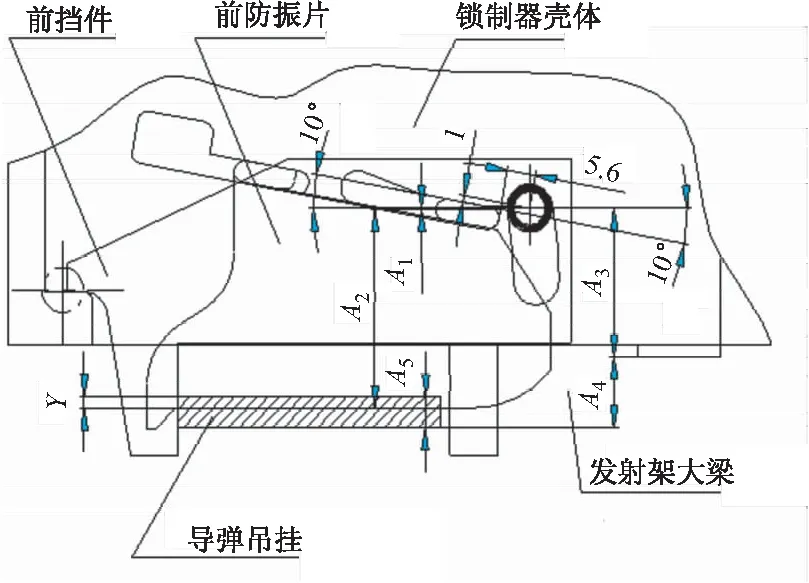

前防振片(分为左、右防振片)安装在锁制器上(见图2),左、右防振片分别作用在导弹前吊挂的两边,导弹吊挂安装在发射架壳体导轨面上,当飞行中产生大的过载时,导轨变形导致导弹吊挂与防振片之间产生间隙,防振片在复位弹簧作用下去消除间隙,当飞行过载消失后,导轨变形恢复,导致导弹吊挂与防振片接触面产生一个正压力N,正压力N的大小与飞行中导弹的Y向过载有关,由于防振片与锁制器壳体为10°配合面,是自锁结构(图2中A槽为防振片运动卡槽,即在正压力N方向无论多大的力,防振片均不会产生X向运动),由于过载产生的正压力N在X向会有摩擦力f阻止防振片的X向运动,当过载很大时,发射架导轨弹性变形恢复产生的正压力N可能会导致卸弹时采用扳手正常操作无法推动防振片,造成卸弹困难。

图2 防振工作原理图

此型锁制器防振机构不是每次飞行均会发生卸弹困难问题,与飞行条件、悬挂方式有关,尤其是在飞机带弹进行大机动且连续多架次飞行后较明显。

3 改进方案

由以上分析可知,卸弹困难的问题是该形式防振机构的固有特点造成的。要想解决现有卸弹困难问题,应保证在大过载飞行结束后,通过扳手操作可顺利卸弹,且改进方法不影响导弹的防振要求。

防振片防振为消间隙减振,导弹与防振片紧密贴合。在空空导弹发射装置中,还有一种较为常见的防振方式为限幅减振(间隙减振),即通过控制挂装后的导弹与发射架之间的间隙在一个合理范围内,从而限制导弹振动的振幅,实现导弹的减振要求[5]。文中采用的改进方案就利用了限幅减振的方法,对防振机构进行改进设计。

由人机工程学可知人手操作扳手的最大力值,确定该力值后通过计算可确定防振片与导弹吊挂之间的摩擦力和正压力。再基于此正压力值,通过有限元仿真计算出在此压力值下的导轨变形量,根据此时的导轨变形量可确定改进设计后的防振片的最大预压量,该最大预压量可通过尺寸链和尺寸偏差进行控制。

由于飞行中的载荷难以确定,在大过载飞行时,当导轨的变形量在防振片的最大预压量之内时,防振片会可靠跟随并压紧导弹吊挂;当导轨的变形量超过防振片的最大预压量时,防振片由于自身结构尺寸限制不能一直跟随并压紧吊挂,此时防振形式变为限幅减振(间隙减振)形式,该间隙值一般在0.2~0.4 mm之间,该间隙在导弹振动时限制其振幅[6]。这样在大过载飞行结束后,导轨弹性变形恢复时,可自由释放掉部分变形,其产生的正压力和摩擦力就能控制在要求的范围内,由此可保证顺利卸弹。

3.1 理论分析

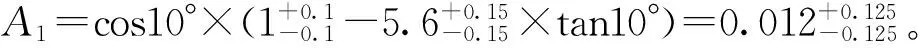

由人机工程学知,一般人单手的最大推力为245N左右,在卸弹时人手扳动扳手来带动拨叉转动,进而顶起前防振片。由防振机构结构尺寸计算可得人手能推动的防振片与导弹吊挂之间的摩擦力:

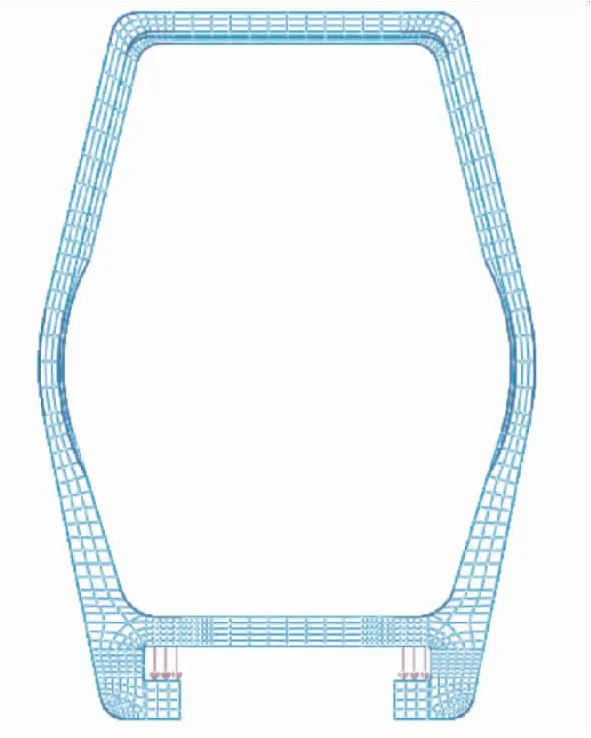

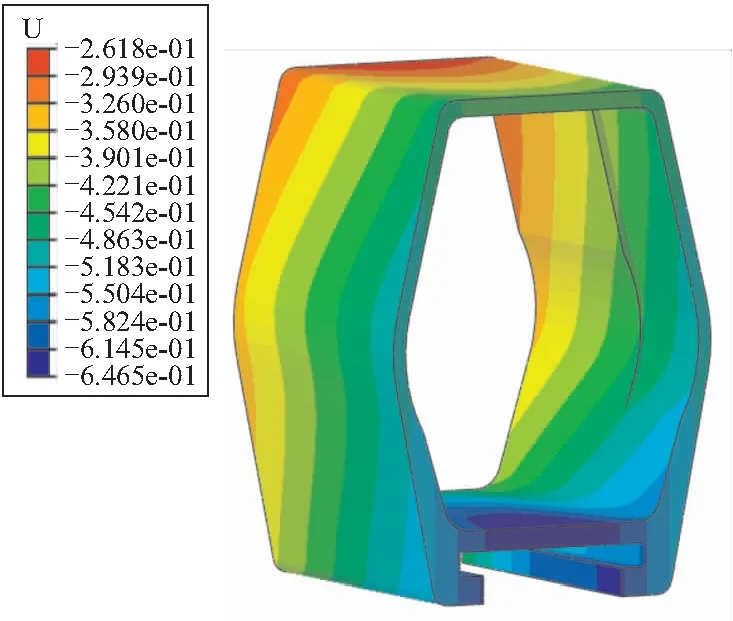

3.2 有限元计算

以某型导轨发射装置为例,通过有限元计算可得出因导轨单边5 488N的正压力而产生的导轨Y向变形量为0.385 mm。因此改进设计后的防振片的最大预压量为0.385 mm。

图3 局部导轨有限元计算网格图

图4 局部导轨Y向位移云图

3.3 尺寸链计算示例

以某型发射装置现有结构尺寸进行尺寸链示例计算,改进设计后的最大预压量可参照示例通过尺寸链和尺寸偏差进行控制。

图5 锁制器防振片预压量计算简图

图6 锁制器防振片预压量计算尺寸链图

由图6可得,尺寸链计算方程为Y=A5+A2+A1-A3-A4。

表1 其它已知数据

即防振片在最下端位置时(机械限位)最大允许导弹吊挂Y向位移量为1.257 mm,远大于0.385 mm,因此该型发射装置在某些飞行条件或振动条件下会产生卸弹困难现象。要彻底改变卸弹困难现象,需对尺寸偏差重新进行分配。

3.4 试验验证

按照上述改进方案对现有某型发射装置楔形防振机构进行改进设计,按照重新分配的尺寸偏差进行零件加工,经过测量计算,防振片的最大预压量为0.382mm。在振动试验室对改进后的某型发射装置进行挂弹功能性振动试验,振动条件采用改进前曾出现过振后卸弹困难的振动量级和振动时间,振动过程中对发射装置和导弹进行监测。试验结果显示:通过有效控制防振片的最大下压量,采用楔形防振片防振和间隙减振的综合防振形式,防振效果达到了设计要求,且在振动后没有出现卸弹困难现象,卸弹顺利,试验结果证明改进方法有效可行。

4 结论

文中针对某型发射装置振动后产生卸弹困难的问题,深入研究和分析了该型发射装置采用的楔形防振机构的防振原理,并在此基础上,提出了解决该型防振机构卸弹困难问题的改进方案,通过控制防振机构零件的尺寸偏差来控制防振片的最大下压量,将原有的单一防振片减振变为防振片减振与间隙减振相结合的综合减振形式,通过理论分析、有限元仿真和试验验证,证明了改进方案的有效性和可行性,为新型导弹发射装置的防振机构设计提供了参考。

[1] 曹燎原, 谢军虎. 楔形自锁防振机构发射安全性研究 [J]. 弹箭与制导学报, 2012, 32(5): 45-47.

[2] 廖志忠, 徐日洲, 吴继海, 等. 空空导弹发控系统设计 [M]. 北京: 国防工业出版社, 2007: 117-121.

[3] 张堃, 王大明. 机械导弹发射装置减振机构设计改进 [J]. 机械工程师, 2009(5): 58-59.

[4] 张堃, 王大明. 发射装置中减振装置失效分析 [J]. 失效分析与预防, 2009, 4(2): 105-107.

[5] 张立军, 应华飞. 悬架减振器与车身间间隙对汽车平顺性的影响 [C]∥2011中国汽车工程学会年会论文集: 630-634.

[6] 王国庆, 左建昌, 王帑, 等. 附加非线性阻尼夹层的间隙弹性机构减振分析 [J]. 机械传动, 2008, 32(4): 72-75.

Research on Improving Design of Wedge Self-locking Vibration Proof Mechanism

XIE Junhu,CAO Liaoyuan,DENG Jingliang

(China Airborne Missile Academy, Henan Luoyang 471009, China)

In view of difficult unloading missile after vibration test of launcher, the vibration control principle of wedge self-locking vibration proof mechanism in this launcher was researched deeply in this paper. On this basis, by controlling dimension deviation of parts in vibration proof mechanism to control the maximum pressing number of the anti-vibration piece, the original single vibration control by anti-vibration piece was changed to comprehensive anti-vibration form containing anti-vibration piece and damping clearance. The improvement program to solve the difficult issues of unloading the missile was effective and feasible which proved by theoretical analysis, finite element simulation and experimental validation, which can provide reference design for anti-vibration mechanism of new launchers.

vibration proof mechanism; launcher; damping clearance; dimension chain

2015-12-13

谢军虎(1987-),男,陕西合阳人,工程师,研究方向:机载导弹发射装置发控系统总体设计。

TJ760.39

A