蒸汽转化炉加热高压蒸汽低温盘管爆管原因分析及对策

2016-03-01袁文君中海石油建滔化工有限公司海南东方572600

袁文君(中海石油建滔化工有限公司,海南东方 572600)

蒸汽转化炉加热高压蒸汽低温盘管爆管原因分析及对策

袁文君

(中海石油建滔化工有限公司,海南东方 572600)

蒸汽转化炉加热高压蒸汽低温盘管发生爆管失效,通过对爆管部位材料进行必要检查、试验、分析,找出爆管失效原因,提出针对性处理办法及运行对策,旨在避免类似事故不再发生,从而降低设备运行风险。

加热高压蒸汽;低温盘管;爆管

正常运行的各种流体管道由于种种原因会突然发生爆管,爆管事故的发生往往伴随着巨大的经济损失和人身伤亡,湖北当阳矸石发电厂高压蒸汽爆管事故造成21死5伤,可见爆管危害之大。据统计发达国家管道爆管率达到每千公里0.8次/a,由此可见不管是国内还是国外,爆管事故的发生还是比较频繁。中海石油建滔化工有限公司600 000t/a天然气制甲醇装置蒸汽转化炉加热高压蒸汽低温盘管(E-01009Ⅰ)在正常生产过程中突然发生爆管,大量的高温高压蒸汽泄漏至转化炉对流段烟气侧导致装置紧急停车。

1 设备简介

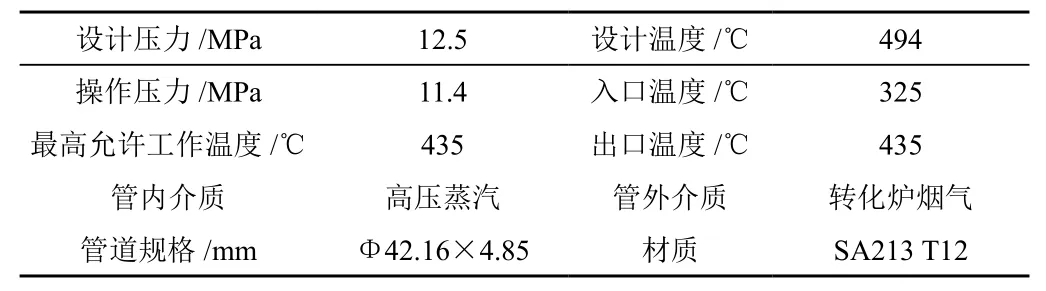

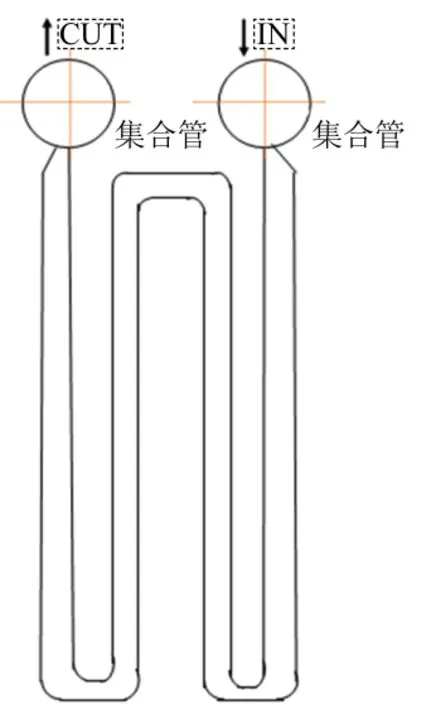

加热高压蒸汽低温盘管(E-01009Ⅰ)是位于蒸汽转化炉对流段烟道内的第三组盘管,通过与转化炉烟气换热将325℃高压蒸汽加热至435℃以获得设计需要的温度。盘管单组结构见图1,整组盘管由52个单组并列排布,换热盘管垂直布置,东西方向安装,管内介质为高压蒸汽,自西向东流动通过集合管分配至各换热管,管外为转化烟气,自南向北流动经与各组盘管换热最后通过烟囱排入大气,盘管材质SA213 T12,详细技术参数见表1。

表1 加热高压蒸汽低温盘管主要技术参数

2 爆管事故发生

2014年12月28日, 我 公 司600 000t/a天然气制甲醇装置处于正常生产状态,下午14时10分操作人员巡检至蒸汽转化炉对流段加热高压蒸汽低温盘管处发现此处炉墙外壁板由于温度过高烧变白色,测得表面温度局部高达490℃,可能是内部隔热陶瓷纤维模块脱落所致。但是隔热陶瓷纤维模块不会无故脱落,必然有外力所为。此迹象表明只能是盘管内高压蒸汽泄漏冲刷炉墙导致的结果,鉴于超温随时可能烧塌对流段炉壁造成更大的损失,公司决定紧急停车检修。

图1 单组结构简图

装置停车后检查发现高压蒸汽低温盘管自东侧起第2组、第3根换热盘管发生爆管,相邻4根管道有被冲刷黑色痕迹,见图2,对应烟道墙侧隔热陶瓷纤维模块被泄漏出来的蒸汽吹落,见图3。

图2 发生爆管的换热盘

图3 被吹落的隔热纤维模块

经对爆管缺陷进一步宏观检查,爆口长约70mm、呈厚唇状,如图4。断裂面粗糙且不整齐,破口边缘粗钝并有众多肉眼可见平行于破口的轴向裂纹。同时在沿失效盘管长度方向未爆管区域的表面氧化层上也发现了大量的未贯穿的轴向裂纹,如图5所示。

图5 未贯穿的轴向裂纹

3 爆管原因分析

鉴于爆管的危害及对装置安全运行的影响,找到爆管的原因变得至关重要,只有找到爆管原因,才能采取切实可行的对策和解决办法,从而避免爆管的再次发生。

3.1 设计选材不当导致爆管

经查设计文件,盘管材质为SA213 T12,该材料属于铁素体+珠光体合金钢,具有良好的工艺性能及焊接性能,在550℃以下温度有较高的热强性能和抗氧化性能。而盘管的设计温度为494℃,所以设计选材是合理的。

3.2 焊接质量差导致爆管

经检查发现爆口出现在换热管本体远离焊口位置,见图4。可以排除焊接质量导致爆管。

3.3 管材制造质量差导致爆管

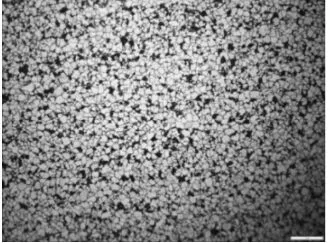

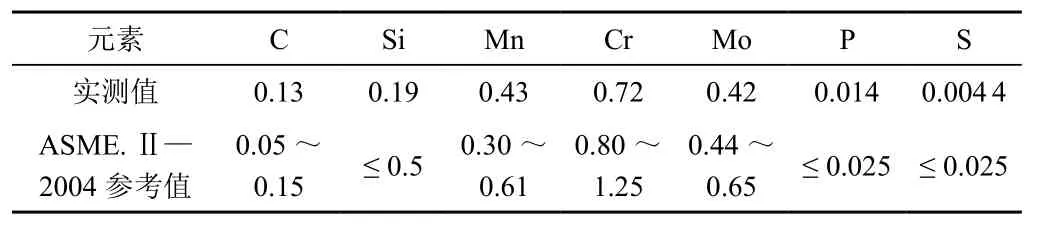

管道本身存在分层、夹渣等缺陷,运行时受温度和压力影响,缺陷扩大就会导致爆管发生,经查原始资料发现该批管材有合格的检验证书,同时对未发生爆管其它管道分别在东侧、中间、西侧三个位置各选取1根盘管进行现场射线检测未发现分层、夹渣缺陷;金相检测未发现组织异常,未发现母材晶粒粗化现象,如图6、7、8所示。

图6 (100×)

图7 (100×)

图8 (100×)

3.4 局部超温导致爆管

管材金属超过允许使用极限温度,内部组织发生变化,降低了许用应力,管子在内应力作用下产生塑性变形,最后导致超温爆管,为此特委托中国特种设备检测研究院对更换下来发生爆管的管段进行必要的检测,以找到爆管的最终原因。

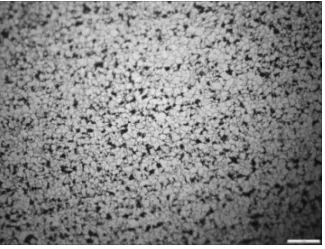

对发生爆管管段材质化学成分分析,发现Cr和Mo元素含量偏低,检测结果如表2。

表2 盘管材质成分分析结果 %

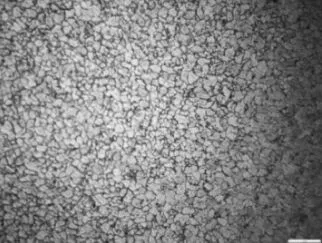

对爆口处及附近的金相显微检测发现微观裂纹沿晶界扩展,裂纹尖端圆滑,微观组织为铁素体+珠光体,且有珠光体球化倾向,球化级别为5级(完全球化),晶粒度8级。如图9、10、11所示。

图9 (100×)

图10 (200×)

图11 (100×)

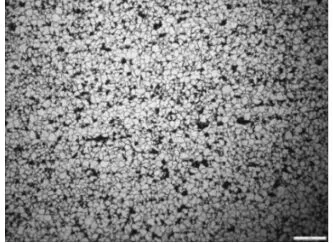

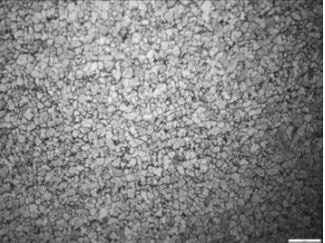

对距爆口处沿管子上下各1米处的金相检测发现微观组织为铁素体+珠光体,且有珠光体球化倾向,球化级别为5级(完全球化),晶粒度8级,如图12、13所示。

图12 (100×)

图13 (100×)

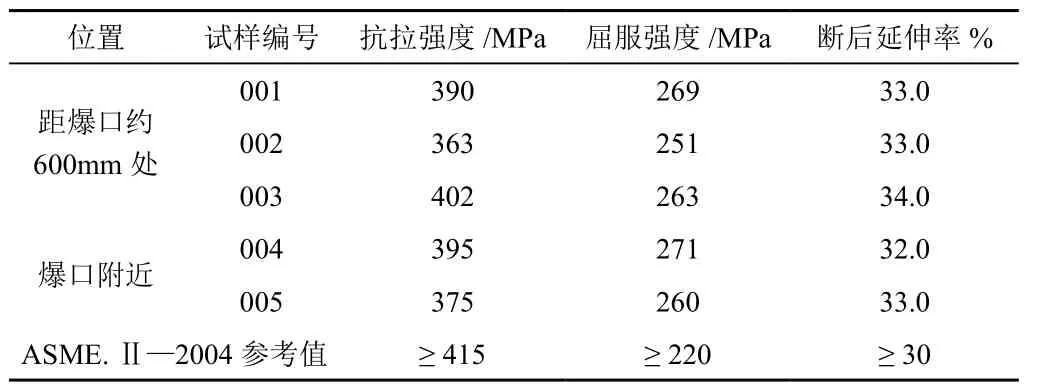

对爆口附近及距爆口600mm处不存在表面裂纹区域取样测定其力学性能,测试结果表明,其抗拉强度相对于标准值偏低,屈服强度和断后延伸率满足标准的要求,结果见表3。

表3 力学性能测试结果

通过对发生爆管管段材质成分分析、金相检查及力学性能测试表明,Cr元素含量比标准要求下限值低0.08%,Cr元素含量的少许降低,并不能直接导致材质从未发生球化转变为发生5级球化;爆口处抗拉强度降低是因为发生球化,这些合金元素的再分配,必然会导致母材强度的降低;而金相检查结果表明,母材组织发生球化劣化,球化程度达到5级,这说明爆口处沿管段上下至少1m范围内均发生同等程度的损伤,盘管是先发生球化导致材料强度下降,后在相对薄弱处发生爆管,盘管超温导致材料力学性能降低是盘管爆管的直接原因。

4 爆管处理及对策

4.1 爆管处理办法

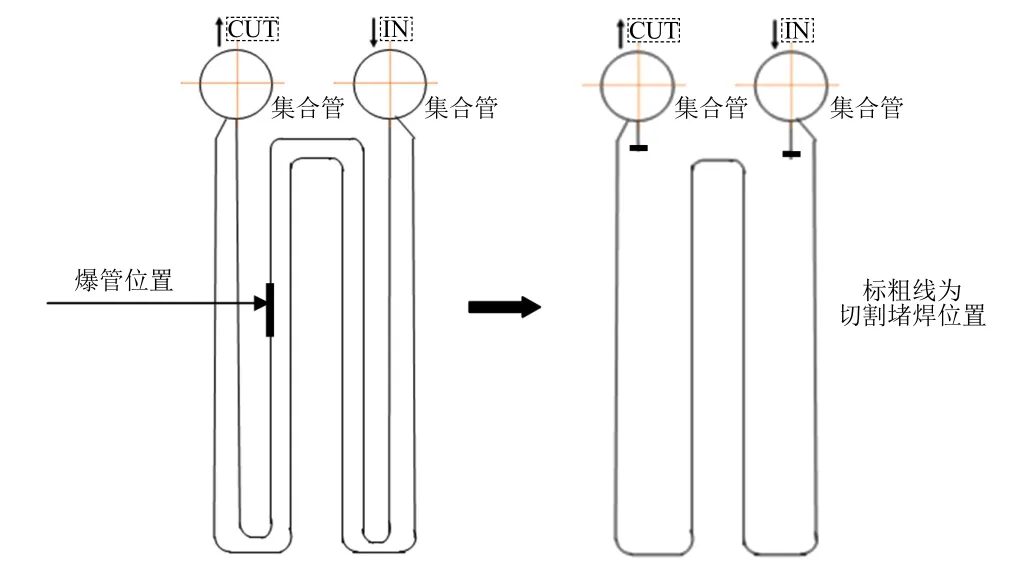

如图1所示,每根换热盘管之间距离只有150mm,单组盘管之间距离为103mm,无论是单根换热盘管之间距离还是单组盘管之间距离都较小,操作空间有限,若要更换爆管管段非常困难。检修目的就是为了尽快消除漏点,恢复生产,本着尽可能降低因爆管造成的损失,经与检修单位商量,采取在发生爆管的整根换热盘管与进出口集合管根部连接焊缝位置切除,然后加工同材质锥形堵头楔入进出口集合管侧支管内,再将堵头与支管焊接牢固的处理方案,将爆管损坏的换热盘管隔离报废处理,如图14所示。

图14 爆管处理图

4.2 今后运行对策

为了防止设备再次超温对设备造成的损坏,主要采取以下对策:

(1)严格控制蒸汽转化炉烟气温度,保证盘管烟气侧入口温度不超过设计温度886℃,防止烟气温度过高导致盘管外壁温度超温爆管。

(2)利用停车检修机会对盘管进行刷管清灰处理,清除附着在盘管表面的烟尘,提高盘管换热效率,防止换热盘管超温爆管。

(3)保证充足的蒸汽流量,防止蒸汽分配不均或偏流导致盘管局部温度超温,尤其是处于集合管蒸汽入口下游的盘管,更容易出现因蒸汽分配不均或偏流导致超温爆管,本次发生爆管的盘管就处在此位置。

(4)严格控制汽包炉水指标,保证蒸汽品质,控制高压蒸汽电导率≤20μs/cm,SiO2<20μg/L,定期对蒸汽进行取样分析,防止换热盘管内壁结垢影响换热效率从而导致盘管局部超温爆管。

(5)稳定工艺操作,防止蒸汽压力及流量的骤降骤升导致盘管超温爆管。

(6)利用停车检修机会对盘管进行金相检验,发现有母材晶粒粗大或球化现象应及时更换,防止爆管再次发生。

5 结束语

2014年12月出现爆管修复后严格按照制定的运行对策进行操作,盘管烟气侧入口实际控制温度791℃、蒸汽电导率实际控制数据平均10.1μs/cm,SiO2实际控制数据平均2μg/L,盘管修复后至今已运行2a未出现任何泄漏,说明采取的对策是可行、可靠且有效的。本案具有一定的代表性,采取的处理办法及对策也具有参考性。通过对爆管原因的分析,采取可靠解决办法及运行对策,可以有效地避免设备运行中再次出现类似爆管事故。

[1] 姜求志、王金瑞.火力发电厂金属材料手册[S].北京:中国电力出版社,2000.

[2] 刘鸿文.材料力学[S].北京:高等教育出版社,2004.

[3] 鲁军,张安.一段炉过热蒸汽高温盘管损坏情况分析[J].石油和化工设备,2004,(6).

[4] GB/T223.59—2008钢铁及合金磷含量的测定铋磷钼蓝分光光度法[S].

[5] GB/T20123—2006钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)[S].

Cause Analysis and Countermeasures of Heating High Pressure Steam Low Temperature Coil Explosion in Steam Reformer

Yuan Wen-jun

Failure of heating high pressure steam low temperature coil in steam reformer,Through the necessary inspection,test and analysis of the material of the explosive tube,find out the cause of the failure,Put forward the corresponding measures and Countermeasures,To avoid the occurrence of similar accidents,thereby reducing the risk of equipment operation.

heating high pressure steam;low temperature coil;burst pipe

TQ223.121

A

1003-6490(2016)12-0011-02

2016-11-15

袁文君(1976—),男,江苏南通人,工程师,主要从事化工生产设备管理工作。