杂醇油泵运行故障分析及处理

2016-03-01麦笃志中海石油化学股份有限公司海南东方572600

万 涛,麦笃志(中海石油化学股份有限公司,海南东方 572600)

杂醇油泵运行故障分析及处理

万 涛,麦笃志

(中海石油化学股份有限公司,海南东方 572600)

结合杂醇油泵在运行过程中出现的故障现象,合理进行故障原因分析研究,提出对杂醇油泵机械密封辅助系统进行改良的建议,为同类甲醇装置杂醇油泵检修提供借鉴。

杂醇油泵;过载;旋转喷射泵;冲洗方案;机械密封辅助系统

1 前言

中海石油化学股份有限公司年产80万t甲醇装置于2010 年10月建成并投产,该装置是由Davy Process Technolog Limited(DPT)设计的,采用天然气作原料,采用DPT改良低压甲醇(ILPM)技术,利用DPT CRG(预转化炉)和传统蒸汽转化炉生产合成气;工艺采用装有Johnson Matthey催化剂的DPT蒸汽发生反应器进行甲醇合成反应,日产2 500t精甲醇。产品符合美国联邦0-M-232K的AA 等级和中国GB338—2004标准。基础设计和详细工程设计由成达设计院负责。其规模和技术均处于当今国际先进水平。

具备废料回收能力是80万t/a甲醇装置的主要技术特点之一:甲醇合成精馏工序的工艺含醇水送去饱和塔饱和原料天然气,同时含有微量甲醇、乙醇、丁醇的杂醇油也被送入饱和塔中进行回收,既回收甲醇和高沸点物,又消除工艺废水外排放。生产工艺采用旋转喷射泵作为杂醇油泵针对杂醇油介质进行输送,作为废料回收工艺的核心设备,其对于成品甲醇质量有着至关重要的作用,为此我们针对该泵在日常运转中出现的故障进行研究分析。

2 设备概况

2.1 结构

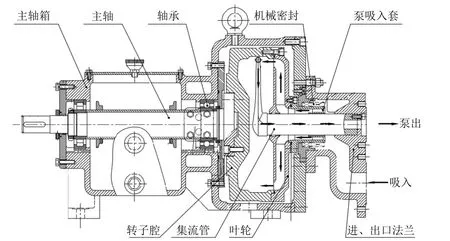

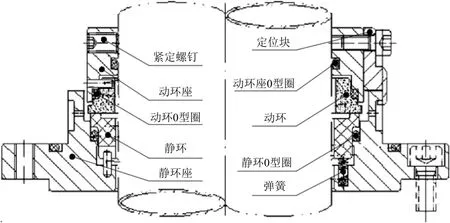

80万t/a甲醇装置杂醇油泵由四川省机械研究设计院提供,型号为CJRPA(T)-07S-MB1型旋转喷射泵。泵为电机驱动,型号为YBPT160L-2变频电动机,由变频电机直联增速,泵与电机之间采用膜片式弹性联轴器联结。泵由主轴、主轴箱、滚动轴承及过流部件、吸入室(泵进、出口法兰)、叶轮、集流管和转子腔组成,在叶轮入口与吸入室之间设有机械密封,机械密封采用出口介质冷却后冲洗密封端面进行冷却降温以及润滑,轴承箱设置有循环冷却水夹套进行冷却(见图1)。主要特征参数如表1所示。

表1 旋转喷射泵性能参数

2.2 特点

由此处工艺参数可知杂醇油介质的输送需要使用小流量高扬程泵作为杂醇油泵。常用小流量高扬程泵除旋转喷射泵外还有多级泵、高速泵、齿轮泵、柱塞泵等。相比旋转喷射泵,多级泵结构复杂,拆装技术难度大、维修周期长,故障率高,检修频繁;高速泵转速太高(一般 10 000r/min以上),效率低,且在运行中需要强制润滑、冷却,装置复杂,装拆检修难度非常大;齿轮泵、柱塞泵等小流量高扬程泵输出压力有脉动,且组装要求高,不便于维护和检修,仅适用于输送不含颗粒、腐蚀性不强、温度不高的介质。

图1 旋转喷射泵装配图

选用旋转喷射泵用于此处工艺,相比上述其他同功能泵具备以下特点:

(1)单级叶轮,零部件构成少,结构简单可靠,便于拆装维护,使用更经济。

(2)机械密封设在泵入口处,压力低,容易实现密封,且机械密封寿命长,更换容易,只需拆下进(出)口法兰即可。

(3)主轴不接触介质,不用考虑主轴的耐蚀问题,也不必担心有介质进入轴承。

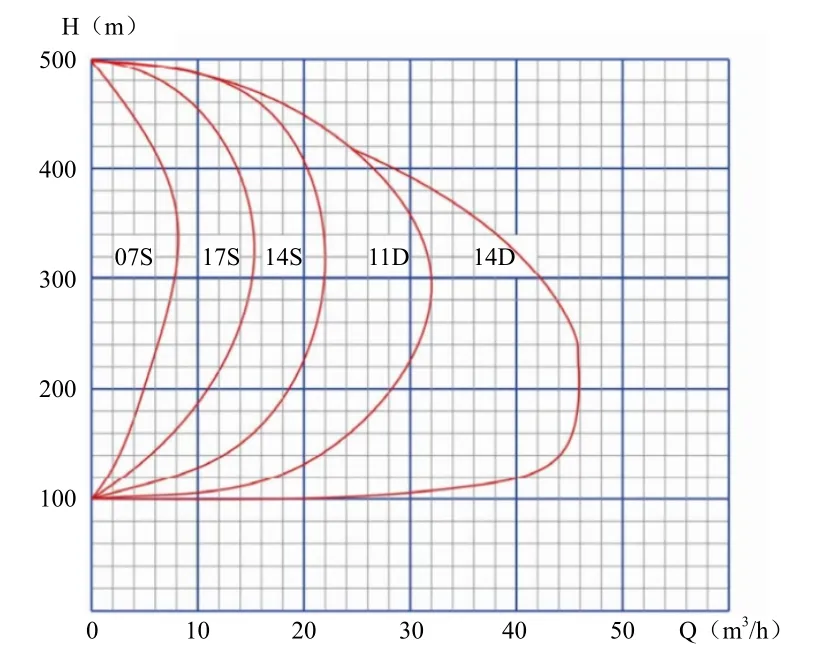

(4)旋转喷射泵的结构(见图2)决定了其没有圆盘摩擦损失,而且转子几乎不产生轴向力。

图2 CJRPA(T)系列旋转喷射泵Q-H曲线

(5)液体流出叶轮后进入转子腔,在转子腔中具有一个稳定的过程,避免了低比转速离心泵Q—H曲线的驼峰现象;另外从旋喷泵的性能曲线(见图2 CJRPA(T)-07S)上可以看到,它可以在从零流量到设计流量范围内任一流量点都可以稳定运行。而多级泵和高速泵只能运行在设计参数点周围的工况,就是流量小于或大于设计点太多都无法稳定运行。

2.3 原理

电机驱动主轴带动转子腔旋转,转子腔中间的集流管静止不动。在集流管的顶端,沿转子腔的切线方向有一开口,即集流管入口。如图1所示,箭头标明了泵内流体的运动方向,流体经吸入室流入随转子腔旋转的叶轮进入转子腔,再进入集流管入口,集流管收集转子腔中的高动能液体,将液体动能转换为压能输出。

2.4 工艺

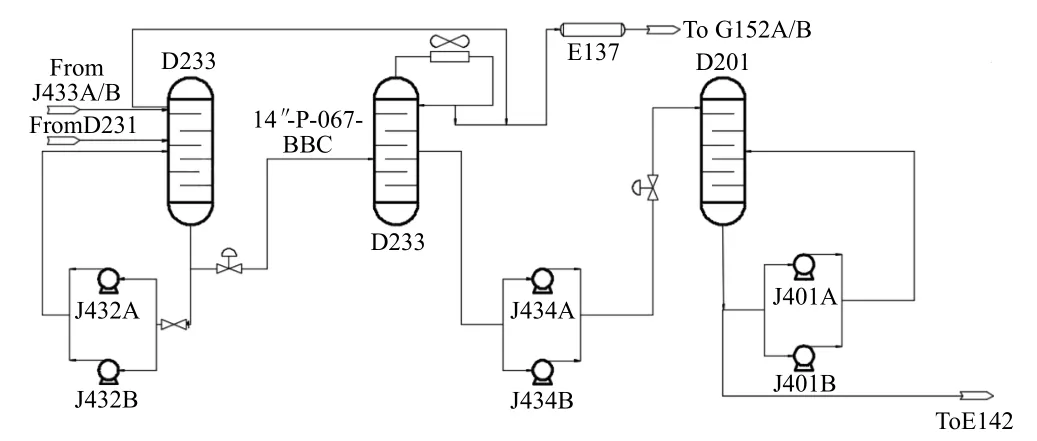

来自精馏界区预精馏塔(D232)塔底出来的液体含有甲醇、水和其它重组分杂质的预馏后甲醇通过预精馏塔塔底甲醇泵(J432A/B)送到精馏塔(D233)中,甲醇蒸汽在精馏塔顶部冷凝,一部分作为回流,其余的作为采出甲醇送中间产品罐(G152A/ B),部分回流甲醇、水与重组分杂质混合形成杂醇油沉积在底层塔盘,经杂醇油泵(J434A/B)升压至4.18MPa送入饱和塔(D201),饱和塔对杂醇油中的甲醇进行回收,其工艺流程简图如图3所示:

图3 旋转喷射泵J434工艺流程图

3 故障现象

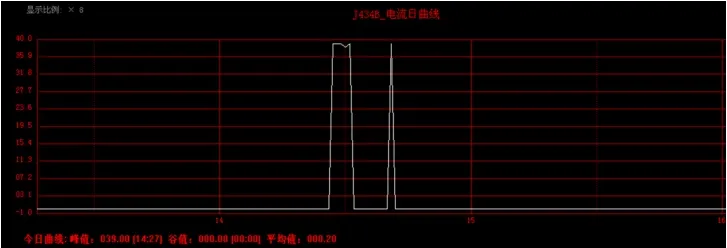

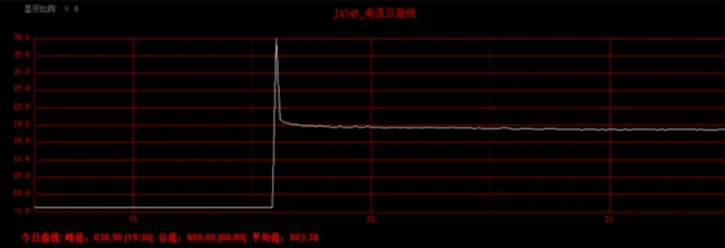

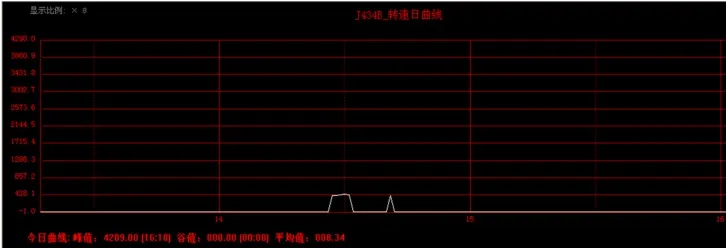

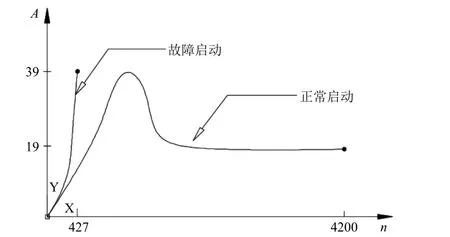

2016年11月1日,工艺操作人员在对杂醇油泵进行倒泵操作(由J434A泵倒J434B泵运行)时,发现变频电机启动电流骤然升高至39A,远远超过正常运行电流19A,并且启动时长8min之久也未见电流下降,与此同时变频电机直联升速失败,在这8min之内电机一直处在428r/min低速旋转状态,遂停泵进行盘车检查,但未发现有明显异常,10min之后再次启动情况依然如此,为此判断该泵出现故障,操作工立停止倒泵作业重新投J434A泵运行,将J434B泵送至检修。主控现场监测数据如下:图4为J434B故障启动电流曲线,图5正常启动电流曲线,图6为故障启动转速曲线,图7为正常启动转速曲线,图8为电机启动电流-转速曲线。

图4 故障启动电流曲线

图5 正常启动电流曲线

图6 故障启动转速曲线

图7 正常启动转速曲线

图8 J434B启动转速-电流曲线

4 原因分析

根据转速-电流曲线初步判定为电机过载导致泵启动失败,由此为切入点,我们从现场操作原因、电机故障、旋转喷射泵自身故障三个方面进行逐一排查:

1)现场操作原因:泵启动时没有关闭出口闸阀,按照正常操作,应先将出口闸阀关闭(或者开度很小),然后启动泵,待泵正常运转后再缓慢打开闸阀,如果启动时不关闭出口闸阀或者开度很大,电机的启动负荷就会增大很多,从而导致启动电流过高,引起过载现象发生。

排查:现场操作方面操作工确认按照倒泵操作规程进行,排除现场操作原因。

2)电机原因:缺相、电压超出允许值等电气原因使电机启动电流很大;电机轴承磨损,转动不灵活导致摩擦等机械故障都会导致电机过载。

排查:在启动前对泵进行盘车,盘车略微紧,但无明显卡涩,出现故障后将泵与电机联轴节断开。针对电机进行单试检测,检测结果变频电机手动盘车、升速、电流、转速、温度等各项指标均无异常现象,为此排除电机故障可能。

3)泵自身原因:转子轴弯曲在回转过程中使得转子腔、叶轮等转动部件与泵壳发生摩擦;泵轴承磨损或损坏,机械密封动、静环密封端面磨损,转动摩擦大;电机与泵轴对中不良等导致电机启动运转负荷过大。

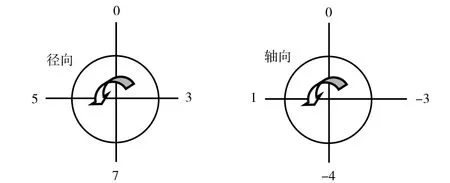

排查:针对旋喷泵进行盘车检查,发现盘车略紧,盘车过程中无卡涩及异响发生,将轴承箱内润滑油排尽,观察润滑油洁净无杂质,初步排除轴承问题,为此对机泵进行复查对中结果见图9。

图9 复查对中数据(泵→电机)

经检查对中数据良好,排除对中不良原因造成的电机过载;

因此旋转喷射泵被送至检修车间进行解体全面检查,依次拆下泵头、机械密封、泵端盖、叶轮、转子腔、泵轴、轴承等零部件。在拆下机械密封后,转子盘车紧的现象得到了改善,检查机械密封发现:机械密封动、静密封端面及密封腔体内被黑色粘稠物质覆盖,动环密封面有环装沟纹,静环弹性补偿卡涩(见图10)。检查泵轴、叶轮、轴承、转子腔、集流管均未发现异常。

根据以上一系列分析检查,可以初步确认杂醇油泵机械密封出现异常导致泵启动时电机电流值高,引起电机过载现象的发生。

图10 机械密封故障情况

继续针对杂醇油泵机械密封出现的异常现象展开原因分析:

4.1 杂醇油泵机械密封系统简介

80万t/a甲醇装置杂醇油泵机械密采用CHR-85集装式单端面内流式(介质泄漏方向与离心力方向相反)机械密封,其静环作为补偿环,动环材质为碳化硅(SiC),静环材质为石墨(EK2201),辅助O型圈采用丁腈橡胶(NBR),其余材质均为不锈钢,如图11所示。

图11 CHR-85机械密封装配图

杂醇油泵的结构决定了泵的出口不存在介质泄漏问题,因此机械密封设置在泵的入口处,针对入口介质进行密封,具有压力低,容易实现密封的特点。

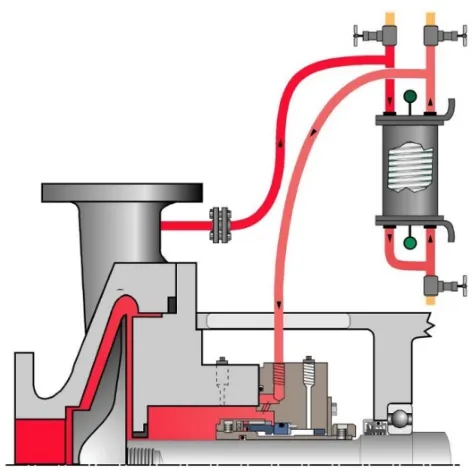

杂醇油泵机械密封的辅助系统采用了正向自冲洗结构(API610 PLAN21方案 见图12)即冲洗介质由泵的出口端通过接管经冷却器引入密封腔,依靠泵本身产生的压差使冲洗介质通过密封腔形成闭合回路,对密封面进行冷却、润滑并保持密封腔压力始终高于饱和蒸气压,使腔体内介质不汽化,同时减少介质结焦。冲洗后介质直接进入泵的入口跟入口介质混合。

图12 API610 PLAN21冲洗方案

4.2 机械密封异常原因分析

结合现场生产工艺情况综合分析,杂醇油泵输送杂醇油介质中除含有甲醇、乙醇、丁醇及其他高级醇外,还含有少量高级烃、石蜡等杂质。泵在运转过程中,杂质易在机封冷却器内堆积堵塞介质流通管道,造成机封冲洗量不足,不足以带走机械密封动、静密封端面间因摩擦产生的高温,使得此处介质中的少量的高级烃等有机化合物在受热的情况下发生氧化反应,导致分子链断裂或发生交联使烃类化合物粘度增加,颜色改变,石蜡也在高温环境下发生结焦,与烃类化合物形成混合油泥。其危害有以下两点:

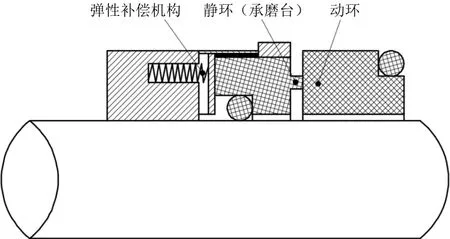

(1)机泵经长时间运转,油泥在冲洗介质流动缓慢的地方(如机械密封弹簧腔,密封腔体内壁,冲洗孔两侧位置)不断积聚,最终导致弹性补偿机构弹簧间隙堵塞,补偿密封环(静环)不能正常浮动,泵在高速运转时,使得两密封端面间不能形成稳定液膜,而发生干摩擦或半干摩擦。由此长时间运转将导致作为软环的石墨环承磨台被磨掉,动环表面也出现较深的环状沟纹(见图13)。一般情况下,密封面表面较为光洁,如果弹性补偿机构还能补偿,那么动静环还处于贴合状态,随着磨损增加,弹簧力减小,端面比压则大大减小,泄漏量增大。当石墨环磨损到弹簧不能补偿时,机械密封的密封性丧失。

图13 石墨环承磨台被磨掉

(2)当泵运转一段时间后,作为备机而处于停运备用状态时,密封腔内长时间运转聚集的混合油泥由于温度降低,逐渐发生凝结,使两密封端面间被凝结的油泥粘合(见图14),而且静环座与随转子一同转动的泵吸入套之间的间隙也被凝结的油泥所堵塞。因此转子盘车时摩擦阻力大引起转子盘车紧,泵在启动时,阻力大,变频电机启动负荷增加,最终也就出现了泵启动后,电机低转速高电流运行的过载现象发生。

图14 静环端面凝结油泥

5 处理措施

为避免现场生产设备长时间处于无备机运行的高危状态,本次检修在发现故障根源后,便立即对杂醇油泵机械密封进行了更换,并对辅助系统管道进行冲洗。检修完毕后杂醇油泵试车情况完全符合工艺、机械要求,运行工况稳定,证实机械密封故障为杂醇油泵启动失败的根本原因。

6 改进建议

根据以上一系列分析,针对杂醇油泵出现的此类故障,只有通过改善机械密封的工作条件,消除杂质在密封腔内形成的聚合,达到冲洗液对机械密封进行冲洗、冷却和润滑的效果,才能延长机械密封的运转周期,降低机泵故障率。为此提出下列建议:

1)泵启动前先使用蒸汽对泵体机械密封处进行吹扫加热,使内部凝结油泥融化,降低摩擦阻力,确保泵在较长时间停泵后能顺利启动。

2)如具备条件可将杂醇油泵机械密封辅助系统API610 PLAN21冲洗方案更改为API610 PLAN41冲洗方案,从根源上消除存在问题,起到“治标更治本”的作用。

API610 PLAN41密封冲洗原理及特点:

经由泵出口引出的机封冲洗液先通过旋液分离器,含杂质的冲洗介质沿分离器的切线方向进入,以一定的速度沿分离器旋转,利用介质中杂质与输送介质的比重差,洁净的液体从分离器顶部流出,继续经由冷却器降温,去冲洗密封;含有杂质的液体从分离器底部流回泵的入口。(见图15)

其相比API610 PLAN21冲洗方案的主要优点有:从冲洗液和密封腔祛除易沉积杂质,消除了辅助系统管线因杂质沉积而降低冲洗液换热效率及冲洗量不足的不良因素,避免密封腔内介质出现聚合结焦现象,改善机械密封冷却、润滑条件,延长使用寿命。

7 结束语

机械密封辅助系统的作用在于:通过冲洗、冷却、过滤、分离等方式,实现对机械密封的润滑、冷却或调温、冲洗、净化稀释和冲掉泄漏介质,改善密封的工作环境。因此正确合理地选用机械密封辅助系统,不仅对机械密封的稳定性、延长泵的使用寿命都有重要意义,而且对于安全生产以及对减少漏损、减少维修工作量和降低生产成本等都有重要影响。

Analysis and Treatment of Faults of Fusel Oil Pump

Wan Tao,Mai Du-zhi

The article combined with the fusel oil pump of the running in the fault phenomena,reasonable analysis of the cause of the problem.The article puts forward suggestion for the improvement of the Fusel oil pump mechanical seal auxiliary system,and provides reference for the overhaul of the same kind of methanol device fusel oil pump.

fusel oil pump;overload;Rotary jet pump;Flushing plan;The auxiliary system of mechanical seal

TE974.1

A

:1003-6490(2016)12-0004-04

2016-11-15

万涛(1993—),男,四川南充人,化工检修钳工高级工,主要从事化工机械维护检修作业。