环类零件矫圆机系统设计

2016-02-26杨达毅于晓平杜微姜秋月王大宇

杨达毅 于晓平 杜微 姜秋月 王大宇

【摘 要】基于现代先进检测手段和驱动系统理论设计一台圆环类零件的热处理变形矫形机,提高矫正精度,减轻劳动负担,增加产品品质,体现中国创造。

【关键词】环类零件;变形;矫形机;设计

0 引言

所谓矫正机,就是用来对环类零部件进行变形恢复矫正的机器,通过矫正以便使环类零部件因为热处理产生变形的得以恢复,并获得理想的圆度要求或回转精度要求,保证零部件能够达到装配精度或获得热后下道精加工工序最小切削加工余量。矫正狭义上是针对圆环零部件的变形矫正。广义上矫正包括盘圆、轴套、缸筒及椭圆类零部件、不规则形截面环类零部件等。在自动矫正机中,电机系统的主要功用是为自动矫正装置的提供加载动力。电机控制丝杠系统在环类零件的矫正的过程中可以有效的实现快进、工进、快退的工作循环。通过电机系统来对矫正机进行控制,来完成我们想要的对零件进行矫正的目的。

目前我国自动矫正技术还很落后,在汽车,机床,拖拉机,纺织机械等制造生产行业,普遍采用人工矫正,矫正精度较低,劳动强度也比较大,根据相关数据表明,我国汽车,机床等行业每年环类零件至少在1000万个以上,其中70%都需要矫正,完成这一任务至少需要5000台左右的精密电机矫正机。国内大部分生产轴套,缸筒的专业厂,因无合适的矫正设备,产品精度一直提高不上去。自动矫正机是一种载荷大、速度低的加工设备,因此,自动矫正机的加载系统适合于采用电机技术,而国内在这方面的研究还较落后,所以发展国产自动矫正机也迫在眉睫。这对于提高国产汽车行业,机床行业的生产效率和产品质量,尤其对国产轿车与国际接轨有着重要的作用。自动矫正技术的产业化对我国机械行业开辟国内、国际市场,走向世界,参与国际竞争有着深远的意义。

1 矫圆机设计

1.1 设计理念

环类零件冷加工后均需要进行热处理以提高其机械性能,而热处理后环类零件或多或少都存在一定量的变形,给零件的使用以及整机的性能带来负面的影响,矫正是在必行。根据环类零件宽度大厚度小的结构特点,其热处理后的变形主要是圆度。

因此设计的主要理念是对零件进行圆度的矫正。主要包括零件的夹持(既能夹持又不能产生新的变形)、圆度的检测系统和圆度的矫正系统三部分。

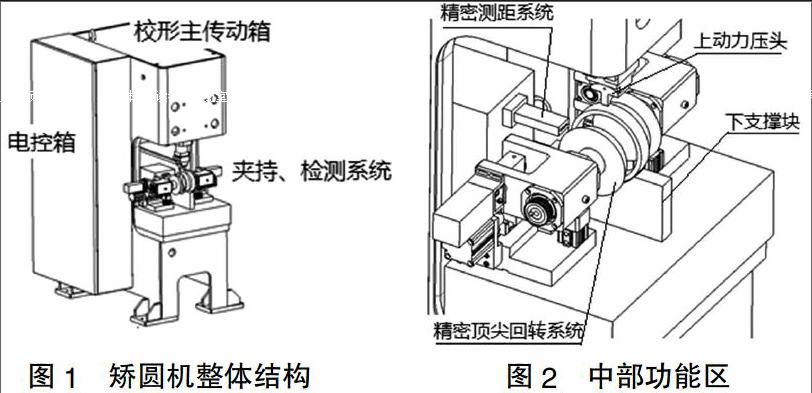

1.2 整机设计

主体结构:矫圆机主体结构采用立式结构,因空间大和矫正时出力较大,所以整体机架结构采用25-30mm钢板焊后加工而成。主要功能区有上部的矫形动力传动系统;中部的零件夹持系统;零件的检测系统;侧面的电控系统(上位控制机-计算机在旁侧)组成,如图1、图2所示。

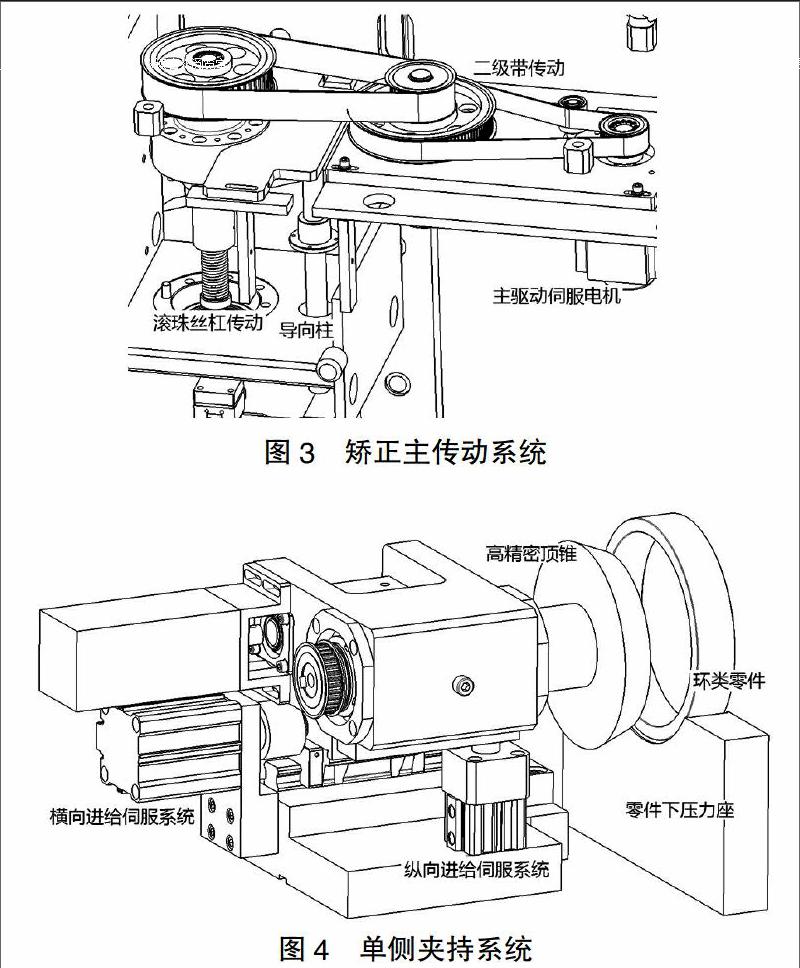

矫正主传动系统:如图3所示,主动力电机通过二级同步带将动力传递给丝杠,带传动主要功能是增加扭矩并降低转速,使丝杠带动动力头上下矫形运动更加精密。丝杠平行处设计有移动导向柱提高动力头运行精度。

夹持系统:如图4所示,热处理后的环类零件置于零件下压力座上;双侧横向进给伺服系统同时动作,在压力传感器作用下将零件通过高精密顶锥夹持;纵向进给伺服系统上升至顶锥回转轴线与精密距离检测仪同水平面,检测头伸出开始检测。

2 矫形流程

圆环零件首先置于下支撑块上,通过支撑块的几何形状自动非精密定心,其轴心位置略低于精密顶尖轴心3-4mm,双向精密顶尖同时动作相对运动进行夹持,当测力传感器达到预定值时停止,并上升至顶尖回转轴线与测距传感器同水平面;精密测距探头伸出,双向精密顶尖慢速回转,对零件进行检测,并时时将检测数据发送给CPU进行数据运算,当零件不圆度超出规定值时,顶尖回转至零件长轴与系统Z轴重合位置停转,探头缩回;顶尖此时慢慢相向运动释放零件至下支撑块,上动力头根据CPU运算数值下行进行校形,并保持校正时间后回到原位。

重复以上操作过程,直至检测数据符合预定指标时停止检测,并亮起绿灯或警告声以示完成。

3 结语

机械矫正技术在近年得到了飞速的发展并渗透到很多领域,不断在民用工业、在机床、工程机械、冶金机械、塑料机械、农林机械、汽车、船舶等行业得到大幅度的应用和发展,而且发展成为包括传动、控制和检测在内的一门完整的自动化技术。而在机械方面的自动化技术存在更多的发展空间,自动控制系统在实现大功率输出的同时还具有较高的控制精度。所以在越来越现代化的汽车零部件生产过程中,对于环类零件的热处理后恢复变形的自动矫正机设计研发成为必然。本设计基于现代先进检测手段和驱动系统理论设计一台圆环类零件的热处理变形矫形机,提高矫正精度,减轻劳动负担,增加产品品质,体现中国创造。

[责任编辑:杨玉洁]