薄壁管件内胀式车削工装设计

2016-02-26周润锋

周润锋

【摘 要】本文针对某一设备上的关键零件,设计为一种薄壁管件结构形式,壁厚较薄,加工过程中在交变切削力(特别是径向切削力)的作用下薄壁筒类零件容易变形和产生振动,因而很难控制其加工精度。为了进一步保证其加工精度,进行了车削工艺分析,针对薄壁管件容易装夹变形,在车削加工中也容易受力变形的难题,研制高精度内胀式车削工装,解决了薄壁管件车削加工中出现的技术难题。

【关键词】薄壁管件;内胀式车削工装;设计

0 引言

薄壁管件在机械加工中定位难度大,装夹、加工变形严重,要保证高的加工精度在机械加工领域中是一项难题。主要有以下难题:

(1)工件弹性模量较小

由于弹性模量小,在外力(切削力和夹紧力)的作用下,容易产生较大的弹性变形,使工件很难获得较高的加工精度,并且加工过程中会引起已加工表面和刀具后刀面之间的剧烈摩擦,从而加快刀具的磨损并引起振动,在工件壁厚很薄的情况下表现更加明显。

(2)易产生振动

在交变切削力(特别是径向切削力)的作用下薄壁管件容易产生受迫振动和自激振动,当振动频率与薄壁筒类零件的固有频率接近时,会产生不利于加工的共振现象,在被加工表面留下振动痕迹,影响工件的表面粗糙度和尺寸精度。

有一种薄壁类零件筒体厚度约为0.50mm,在自然状态下呈不规则的椭圆状,设计需在该筒体中部加工厚度为0.20mm的环形带,装夹定位难度非常大,无法采用常用方法设计专用夹具,需要针对零件特点设计专门的夹具,来解决零件加工过程装夹的难题。针对加工中出现的上述问题,开展了薄壁管件的加工工艺研究,首先进行内胀式车削工装的研制。

1 加工工艺分析

该零件原工艺中采用磨削加工的方法加工中间超薄壁部位,工件表面质量直接由砂轮修磨后的砂轮表面质量决定,同时成型磨削力较大,引起的磨削热易使工件产生变形、烧伤等。

同时由于薄壁管件硬度低和刚性差,导致加工过程中受切削力的影响易产生较大的变形,因此提高零件质量就要从这些方面入手。可通过以下措施优化薄壁管件的加工工艺:

1.1 合理选择切削参数

在零件刚度一定的情况下,可以通过减小切削力来减少零件的变形。切削力的大小与背吃刀量、进给量大小成正比关系,可减少进给量和背吃刀量来减小切削力,从而减少工件的变形,提高加工精度。

1.2 合理选择刀具

切削加工中,切削力的大小将直接影响薄壁管类零件的变形情况。因此,可通过选择合理的刀具几何参数来尽量减少加工时的切削力。选择时应主要考虑以下几个方面:为减少工件的弯曲方向的变形,刀具的主偏角应选择较大的,以减少径向切削分力;为减少切削力,应选择较大前角的;刀具安装时,应保证略高于工件中心线,使刀具后刀面与工件表面轻微接触,以利于减小工件切削时产生的振动,提高切削过程的平稳性,从而保证加工尺寸精度和表面质量。

1.3 合理的设计装夹方式

薄壁管件加工时装夹方式的选择尤其重要,选择合理的装夹方式,可有效的减少工件装夹变形及在切削加工时受切削力引起的变形,常规的薄壁管件装夹均采用芯轴法。即在加工外径时,根据薄壁管件内径尺寸,设计一种内撑的芯轴,与薄壁管件内腔形成配合,在加工外圆时起到支撑作用,同理加工内腔时,则根据外径尺寸设计一种套筒,包裹在工件外部,加工内径时起到支撑作用。这种工装的缺点是,芯轴(套筒)配合部位的尺寸是固定的,当工件尺寸在公差范围内有变化时,较难保证设计工装时要求的配合间隙,针对这一问题,本文创新的设计出了一种,装夹部位尺寸可以微调,从而保证配合间隙的夹具,下面进行详细介绍。

综合考虑磨削加工和车削加工的切削机理异同点,采用数控车削的加工方法可有效去除传统磨削加工带来的热烧伤加工缺陷。因而工艺考虑使用现有高精度数控车床,解决磨削加工工艺容易烧伤薄壁管件的问题;并且配合薄壁管件车削工艺,设计精密内胀式专用夹紧装置解决超薄件壁件加工定位难、工件容易因装夹产生变形的问题;并通过系统试验,寻找到通过有效途径控制涨紧力的方法,减小由于涨紧力过大或者过小引起的变形。

2 内胀式车削工装的结构设计

对于薄壁管件,夹紧力、车削力对工件成型精度(包括:尺寸、圆度、表面粗糙度等)影响很敏感。为了保证薄壁管件较高的加工定位精度,并尽量减小工件装夹时的变形,创新的研究设计整圆式定位涨紧的方式,避免在加工中出现车漏,定位准确度低,装夹工件变形大的问题,同时设计芯轴为两端加工高精度的带护锥的加长中心孔,车削加工时,工装在机床上采用两端顶住中心孔的方式装夹,以提高芯轴本身在机床上的定位精度。

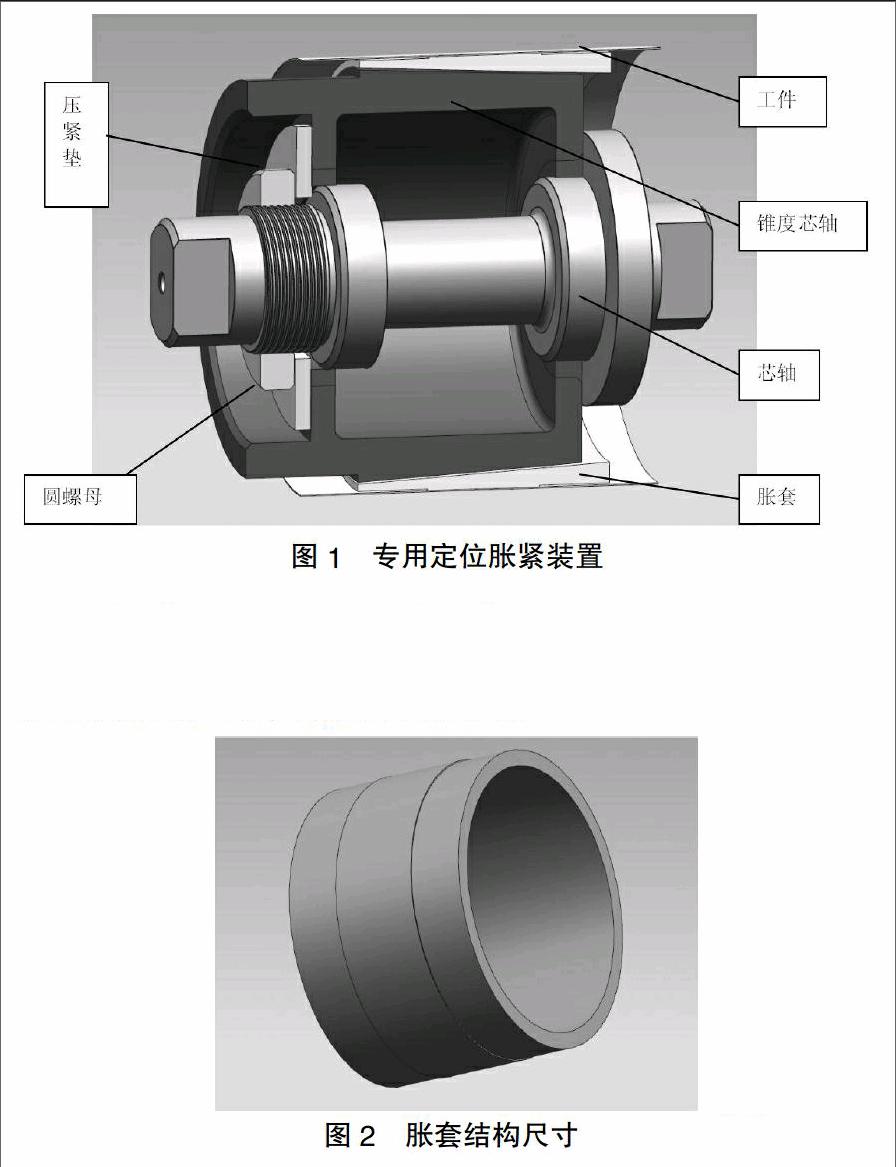

内胀式车削工装的是设计原理是是利用胀套径向的变形量对工件进行胀紧,保证与每个工件都能有合理的配合间隙,并对工件产生胀紧力。胀紧力作用在工件与胀套之间,并产生摩擦力,大于切削力时,加工中使工件与芯轴保持一体状态,在车床上进行旋转,以保证车削加工的可靠性。如图1,工装主要由压紧垫、圆螺母、芯轴、锥度芯轴、胀套等组成,其中芯轴两端加工有顶尖孔,用来将工装装夹在机床上。胀套装初工件为间隙配合,锥度芯轴外圆与胀套锥度内圆为锥面配合,当胀套固定不动时,在外力作用下,移动锥度芯轴组件,使胀套在径向发生弹性变形,将工件涨紧。此微小的调整量,利于不同工件内径尺寸有微小不同时,该工装仍能保证合理的配合间隙,从而保证加工质量。

为保证加工精度,设计胀套与工件加工部位为整圆式完全接触,保证绝大部分工件与工装能够配合紧密,结构如图2,选用尼龙作为胀套的材料,弹性好,可保证每次胀紧量。

3 胀紧力的控制

胀紧力太大易使工件产生变形,影响加工精度,太小,不能满足夹紧要求,胀紧力控制的难点是在装配过程中实际胀紧力是无法测量的,只能间接控制涨紧力。结构设计时考虑在轴向施加外力,使锥度芯轴与胀套作相对移动,设计通过控制轴向移动量的方法达到控制径向变形量,从而控制涨紧力的大小。

4 结论

a.通过工艺技术分析,研究设计的内胀式车削工装,解决了薄壁件定位与夹紧难题,同时通过控制胀紧力,减小了工件的夹紧变形和加工变形;

b.研究设计的内胀式车削工装已成功应用到我院的产品试制中。

【参考文献】

[1]机械工程手册,第8卷,机械制造工艺(二)[M].机械工业出版社.

[2]金属切削机床夹具设计手册[M].第二版,机械工业出版社.

[责任编辑:王楠]