磨头镍-金刚石复合镀层电镀工艺及设备

2016-02-26陈金明

陈金明

(中国电科43所合肥恒力电子装备公司,安徽 合肥 230088)

磨头镍-金刚石复合镀层电镀工艺及设备

陈金明

(中国电科43所合肥恒力电子装备公司,安徽 合肥230088)

摘要:在电动组合开孔和研磨用钻头表面电镀镍-金刚石复合镀层。介绍了镍-金刚石复合电镀工艺流程、溶液配方及电镀方法;阐述了磨头电镀镍-金刚石复合镀层生产线特点,设备组成,性能要求以及设备特殊配置的制造和应用;重点阐述旋转镀和挂具的结构等。

关键词:磨头; 镍-金刚石复合镀层; 旋转镀; 控制

The Electroplating Process and Equipment of Grinding

Head Ni-Diamond Composite Coating

CHEN Jinming

(Hengli Eletek Co.Ltd.,China Electronics Technology Group Corporation No.43 Research Institute,Hefei 230088,China)

Abstract:Ni-diamond composite coatings were electroplated on the surface of aiguille used in electric combination trepanning and grinding.In this paper,the technological process,solution components and electroplating method of grinding head Ni-diamond composite coating were introduced;characteristics,of the electroplating production line equipment structure,performance requirements and manufacture and application of peculiar setup of were expounded;rotary electroplating and rack structure were elaborated emphatically.

Keyword:grinding head;Ni-diamond composite coating;rotary electroplating;control

引言

磨头(电动组合开孔、研磨钻头,简称磨头)在加工玻璃、瓷器及玉器过程中损耗大,常通过电沉积法使镍与不溶性的固体颗粒(金刚石)均匀共同沉积在磨头表面,形成镍-金刚石复合镀层。由于金刚石微粒均匀地弥散于基质金属之中,使磨头具有高的硬度,其耐磨性、抗高温氧化性和耐腐蚀性得以很大提高。在电镀过程中,将金刚石微粒经活化后均匀地悬浮于电镀溶液中,在直流电场作用下,控制金刚石微粒悬浮量、阴极电流密度、温度、pH及搅拌强度等工艺参数,通过埋砂和落砂镀方法,使金刚石微粒与镍实现共同沉积。

1磨头镍-金刚石复合镀层落砂镀工艺

1.1镀件名称及尺寸

磨头的形状和尺寸见图1。

图1 磨头形状及几何尺寸

1.2复合镀工艺流程

上挂→除油(金属清洗剂70~80℃,15min)→双联水洗→下挂→人工打磨、抛光、装套→上挂→活化(5%H2SO4或5%HCl)→双联水洗→打底(预镀瓦特镍)→上砂1→上砂2→加厚镀镍1→加厚镀镍2→上砂3→上砂4→加厚镀镍3→加厚镀镍4→回收→热水洗→烘干→下挂(下挂后去绝缘套,表面修整)

除油、活化属于预处理,按常规工艺进行,预处理后人工打磨、抛光,采用绝缘套对不需电镀表面进行绝缘处理。

预镀(打底)在普通硫酸盐电解液中预镀镍。

镀镍-金刚石复合镀层(上砂)采用复合镀工艺,电镀时使被镀表面水平朝上放置(或使施镀需要镀覆表面旋转处于水平朝上位置),在其上均匀地散布金刚石粉,采用较低的电流密度,以防氢气析出过多而将金刚石粉冲散。金刚石粉加入之前作润湿处理,以保证镀层和基体结合牢固。

加厚镀使微粒牢固地固定镀层之中,镀层厚度与金刚石微粒的粒度相同。

后处理烘干并除去绝缘套。

表面修整除去镀层表面产生的毛刺等。

1.3镍-金刚石复合镀工艺配方及操作条件

六水硫酸镍

100~350g/L

六水氯化镍

7~20g/L

硼酸

30~35g/L

金刚石微粉(d=10~15μm)

20~45g/L

糖精

0.4~0.6g/L

OP-10

0.2~0.8g/L

pH

3~5

θ

45~55℃

Jκ

1~5A/dm2

阳极

镍板或镍饼

Aκ∶Aa

1∶2

阴阳间极距

30mm

通过实验、小批量生产及批量生产确定镍-金刚石复合镀溶液组成及工艺条件。130~135g/L NiSO4·6H2O,15g/L NiCl2·6H2O,30g/L H3BO3,0.6g/L糖精,0.6g/L OP-10,θ为45~50℃,pH为3~4,Jκ为4A/dm2,金刚石粉体质量浓度为30g/L时,镍-金刚石复合镀层表面平整、无棱角,晶形规则,晶粒细小均匀致密,基体金属和镀层结合力良好。

2磨头镍-金刚石复合镀生产线结构

该生产线分为三段:

第一段为上挂→除油→双联水洗→下挂;行车起吊挂具自动运行。

第二段为人工打磨、抛光、装套;手工操作。

第三段为上挂→活化→双联水洗→打底→上砂1→上砂2→加厚镀镍1→加厚镀镍2→上砂3→上砂4→加厚镀镍3→加厚镀镍4→回收→热水洗→烘干→下挂;行车起吊挂具自动运行。

第一、三段生产线结构形式为单臂行车自动起吊挂具(包括零件)从一工位进入另一工位,按工艺流程要求运行,下挂处空挂具由行车自动吊回上挂位。

3磨头镍-金刚石复合镀生产线特点

1)行车多重硬软件保护、急停、防撞防叠杠保护,运行安全、可靠。

2)生产线采用PLC+触摸屏+工控机控制,实时控制、显示、记录存贮工艺槽处理时间、温度、液位、电流、电压及工件旋转速率等以及附属设备(如空搅泵、风机、处理塔喷淋泵等)集中到中央程序的触摸屏上显示及控制。通过pH控制仪或安培小时计自动向打底、上砂及加厚槽添加溶液。

3)多级水洗采用逆流漂洗;生产线上给水(自来水或纯水)采用电磁阀自动控制,工件入槽前给水,出槽后断水。

4)管路采用PPR管热熔焊,无跑、冒、滴、漏现象,清洁、环保。阀门采用带活接球阀,便于维修更换。

5)槽液加热采用电加热,设有电加热管防干烧装置;电加热控制设有防漏电断路及安全液位保护装置,液位低时报警,低于一定值时,电加热停止。

6)槽口封闭,槽间设盖板,轨道下方至槽口上方设有装饰挂板,操作面槽口下方设有装饰推拉板,全线整洁美观,便于6S管理。

7)酸碱、含镍废水分开排放,便于处理达标,降低处理成本。

8)管路从槽侧进入槽内,槽口无管路,便于清洁生产。

9)主风管变截面设计,最低处设排放阀,保证风压不变;排除吸风管内积水,确保抽风效果;支路设调节风门,保证各支路吸风均匀。

4磨头镍-金刚石复合镀生产线设备实例

镍-金刚石复合镀生产线形式及外观见图2。生产线由单臂行车、轨道及机架、行车行走定位及挑线系统、工艺槽系统、管路系统、通风系统、槽面极座极杠及挂具、整流电源、行车及辅机电气控制系统等组成。

图2 镍-金刚石复合镀生产线全貌照片

5设备结构性能及制造方法

5.1单臂行车

生产线采用单臂行车起吊挂具可手动、半自动、自动运行。生产线第一段行车数量1台;第三段行车数量2台。行车行走速度0~25m/min,提升速0~14m/min,提升行程为1.1m,提升质量50kg(包括挂具、挂杠等),行车左右、上下动作执行机构电机采用变频控制,左右、上下动作软启动、软着陆,以保证执行机构定位精度;执行机构定位采用定位片接近开关感应方式以及旋转编码器定位,越位采用行程开关;行车行走定位精度为±2mm。

行车控制系统能自动识别多种错误,实现多种安全自锁,包括上下冲限保护、同一动作叠加、电机防倒转、缺相、过热保护等;系统一旦发现故障,能迅速停止行车动作并声光报警。

行车架体采用不锈钢板折弯成形,吊钩、挂杠采用SUS304型材制作,不锈钢材质表面均喷涂铁红环氧底漆,面漆采用氟碳涂料,呈橘红色。

行车上设有接液盘,挂具、零件提起后,接液盘自动平移至挂具下方,接住挂具、零件所滴落的废液,通过排放软管流入槽边积液槽,积液槽按溶液性质分段,废液按溶液性质分别流入酸碱、含镍废水输送管内排至废水处理站处理,当挂具下降运行前,接液盘自动运行至原位。

5.2轨道和机架

生产线轨道、机架采用不锈钢型材制作。机架由轨道支撑立柱、横筋、连撑、极座固定架、槽体底托、风管、走线桥架支架、管路支架等组成,采用拼装结构。不锈钢型材表面喷漆处理,底漆采用铁红环氧底漆,面漆采用氟碳涂料,呈蓝色。

轨道下方设有行车行走定位机构,轨道上方设有行车拖线机构,轨道两端设有行车限位装置和弹性碰撞保护装置,拖线机构采用坦克链拖线(坦克链在拖线导向槽内导向并承托)。

机架下方设有可调节地脚,地脚为SUS304不锈钢螺栓,并增加PVC脚垫。

5.3工艺槽系统、管路系统和通风系统

工艺槽系统、通风系统和管路系统中除上砂、加厚镀镍槽外,其余槽材质根据溶液性质、工艺参数和用户要求选取,配置及制作方法与常规镀镍生产线相同。

打底,上砂1,加厚镀镍1,上砂2,加厚镀镍2槽底四侧均设50宽、45度的倾斜板过渡,既保护焊缝,又保证溶液搅拌均匀,无死角。为确保打底镍镀层均匀,结晶细致,与基体有更好的结合力,打底槽设有超声波装置。

因金刚石粉价格昂贵,为了减少金刚石粉用量,同时便于溶液处理,上砂、加厚槽内均设有金刚石微粉隔离盒。挂具及挂具下方皮带轮、墙板、工件装夹夹具和工件均位于隔离盒内,隔离盒上方开口,底部及槽宽方向两侧采用PP板,槽长方向上两侧采用PP板焊成外框架内衬PP或钛加强框架。

金刚石微粉在电镀过程中始终处于悬浮状态,金刚石微粉隔离盒内设空气搅拌管路,使金刚石微粉循环无死角,搅拌均匀。搅拌管支路在槽外侧设有活接头,此活接头卸后可以取出金刚石微粉隔离盒内压缩空气搅拌管,便于金刚石微粉隔离盒维修。

上砂1,加厚镀镍1,上砂2,加厚镀镍2槽内设有循环过滤管路,过滤管路出液管路上设置混合喷嘴加压加速搅拌,使溶液温度、浓度均匀,溶液搅拌无死角,金刚石微粉处于悬浮状态。过滤采用溶液过滤机,工作时卸除滤芯,溶液处理时,装上滤芯,进行过滤处理,去除杂物。

打底、上砂、加厚镀镍槽设置有pH自动检测调整系统和安培小时计自动检测调整系统。

5.4导电装置、电源及挂具

1)导电装置。与常规镀镍生产线一样打底、上砂、加厚镀镍槽槽口配有阴极实心紫铜导电极座,阴极导电极座每槽两只(槽两侧各一只),PP不导电支承座一只。其余槽槽口均配三只PP不导电支承座。

槽内设有阳极系统,阳极系统由紫铜阳极杠、钛篮、镍阳极板和PP阳极袋组成;阴极导电杆与挂具成一整体。

生产线上打底、上砂1、加厚镀镍1、上砂2、加厚镀镍2槽槽侧上设有挂具旋转驱动电机减速器及齿轮机构。打底、上砂1、加厚镀镍1、上砂2、加厚镀镍2槽槽内工件旋转转速为0.5r/min;磨头施镀端面与阳极钛篮外侧净距离为30~40mm左右。

生产线上除油、活化、双联水洗、热水洗及回收槽槽侧上均设有挂具旋转驱动电机减速器及齿轮机构。除油、活化、双联水洗、热水洗及回收槽槽内工件转速为6~9r/min,便于磨头处理及清洗。

2)电源。打底、上砂和加厚镀镍槽电镀整流器选用高频直流开关电源,具有稳流、稳压功能,精度为±3%;开关电源采用风冷,具有短路、缺相、过载及过热保护功能,具有0~60s软启动功能,电流电压可调、数显、纹波系数3%,开关电源带485接口。开关电源与槽上阳极杠、槽口阴极导电极座之间采用导电鼻、电缆线连接,镀槽处工件带小电流入槽。

3)挂具。挂件架见图3。工件装夹夹具组成见图4。

图3 槽体、挂具、阳极系统装配立体图

图4 槽体、挂具、阳极系统装配图

传动原理:槽侧上电机减速器(13)带动齿轮旋转,从而带动此挂具上传动齿轮(12)传动,通过传动轴(10)上皮带传动带动工件装夹夹具(17)、工件(14)旋转,从而实现工件旋转电镀过程中落砂均匀。

挂件架:由墙板(3)、传动齿轮(12)、传动轴(10)、皮带传动机构、阴极导电杆(19)和支撑杠(2)组成。墙板(3)、皮带轮(5)采用PP制作,传动轴(10)采用A3制作外套PPR管,传动齿轮(12)采用45#钢制作,发蓝后喷防腐涂料。与槽口阴极导电极座(11)接触处导电杆成“V”形,阴极导电杆(19)采用不锈钢制作,支撑杠(2)采用PVC棒料制作。两墙板之间采用A3连接杆(外套PPR管)将两墙板制成一整体,并与墙板一侧上阴极导电杆、支撑杠连成一体。

墙板上阴极导电杆与墙板上工件装夹夹具旋转用的固定套(16)间用导电铜排(18)连接,此连接处导电铜排(18)上安装导电簧片与工件装夹夹具中部凸台外圆面采用摩擦导电或碳刷接触导电,从而实现工件装夹夹具、工件导电。工件装夹夹具旋转轴采用不锈钢外镶塑料制成或直接采用工程塑料制成。

工件装夹夹具:装挂量每挂288件,采用A3材质制作并浸挂具胶,与工件接触处以及旋转导电簧片接触处挂具胶应去除。工件装夹夹具每一工件安装孔处均设有夹紧机构,便于装卸、夹紧工件。

5.5行车及辅机电气控制系统

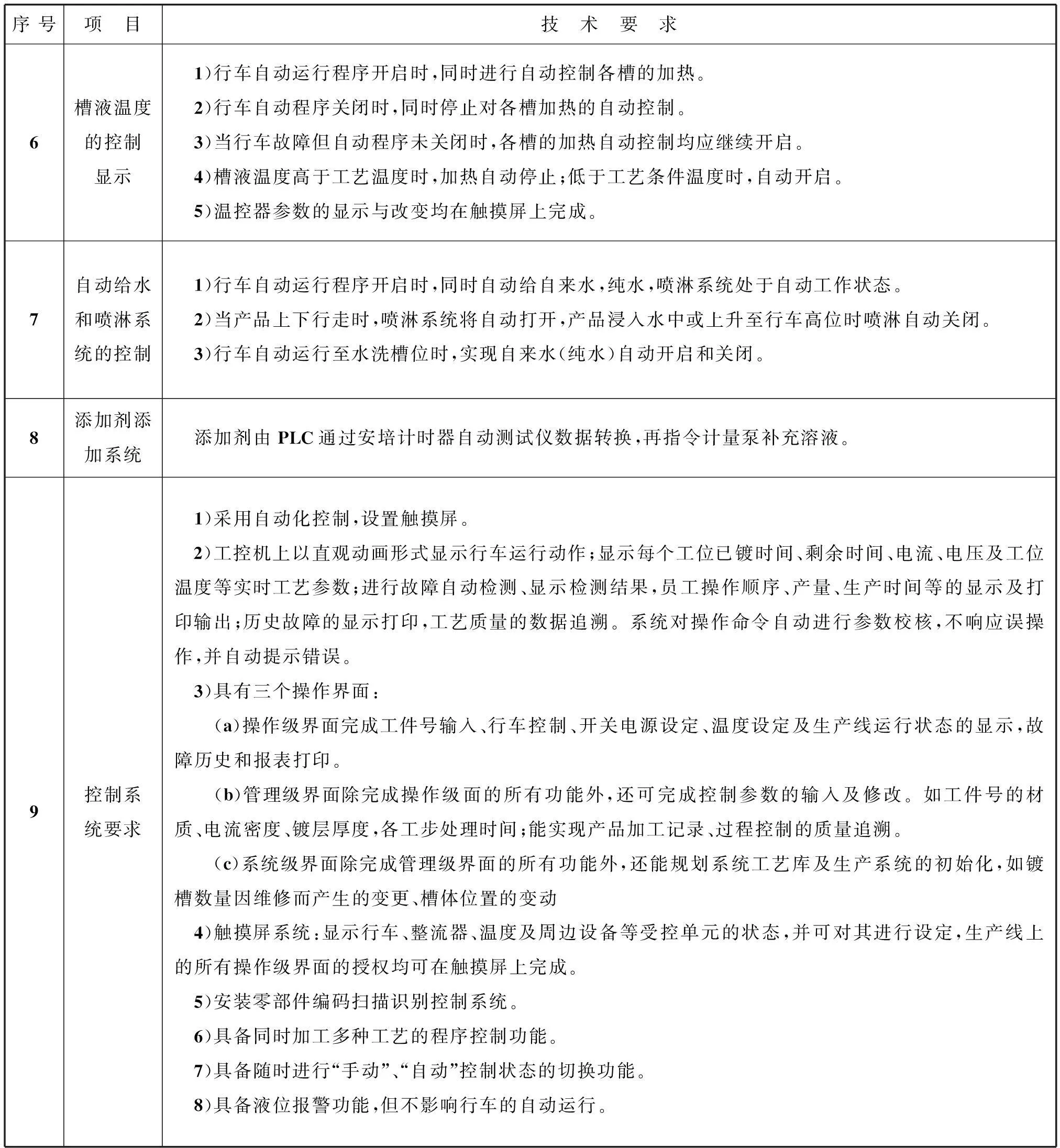

控制系统拓扑图见图5。 自动控制系统采用PLC+触摸屏+工控机控制,以PLC为控制核心,采用西门子高性能PLC,操作人员根据零件规格、型号、输入零件代码,通过人机界面(HMI)输入参数或控制指令,行车能按照所需的工艺流程,处理时间进行自动运行;工控机上以直观动画形式显示行车运行动作;显示每个工位施镀时间、剩余时间、电流、电压及工位温度等参数;进行故障自动检测、显示检测结果,员工操作顺序、产量、生产时间等的显示及打印输出;历史故障的显示打印;工艺质量的数据追溯。电控系统控制功能见表1。

图5 控制系统拓扑图

表1电控系统功能表

序号项 目技 术 要 求1工艺控制 1)PLC的程序可将任意一个槽体开启或关闭。当某一槽体被关闭时,带产品的行车到此工位时不停留跨过此工位;当某一槽体被开启时,带产品的行车到此工位时便放下产品进行该工序处理; 2)每一槽的产品处理时间可进行设定和修改。2行车的运行程序及控制 1)行车的运行路线和每步运行停留时间由PLC程序控制器控制,通过触摸屏显示行车运行状态和修改行车运行程序。 2)行车的控制分三种操作状态,手动、半自动和全自动并且可相互转换。 3)行车具有上下限位保护、防撞保护、电机过载保护以及断电记忆等功能。 4)每台行车均设置声光报警装置,行车运行时报警灯闪烁。 5)行车故障时声光报警装置提示操作者,同时能自动停止所有行车的运行及其他相应辅助设备的运行,并立即智能化诊断出设备故障具体部位,且在触摸屏幕上显示。当行车故障解除后,行车应能记住故障前的运行程序步骤自动恢复正常运行,并启动相应的辅助设备。 6)生产线上下挂端设置急停按钮,所有行车停止运行。 7)在全自动行走时,任意一台行车可以独立停止而不影响其他行车按程序行走,此行车需继续使用时,只需按下“复位”键即可。 8)行车提升、行走速度可调。3空搅泵、抽风风机、超声波的控制 1)行车自动运行程序开启时,同时自动开启空搅泵、风机;行车自动运行程序关闭时,同时自动关闭空搅泵;风机则需延迟10min关闭(延长时间可调,手动时可独立操控)。 2)当行车故障但自动程序未关闭时,空搅泵、风机应继续开启;行车自动程序关闭时,应同时关闭空搅泵电源。 3)实现过载报警功能。 4)通过PLC控制,进入超声波清洗和处理槽时超声波开启,离开时,超声波关闭。4过滤机控制 采用每一台手动独立开关。手动控制启停,同时控制盒上均设有控制按钮。5开关电源控制 1)开关电源带485接口,具有稳流或稳压功能,阴极杠落座后通电,开关电源软启动,阴极杠出座后断电,断电前软关断。 2)电流电压参数的显示与改变均在触摸屏上完成。 3)开关电源配置安培计时器,以便掌握镀液的消耗量,自动添加。

续表

序号项 目技 术 要 求6槽液温度的控制显示 1)行车自动运行程序开启时,同时进行自动控制各槽的加热。 2)行车自动程序关闭时,同时停止对各槽加热的自动控制。 3)当行车故障但自动程序未关闭时,各槽的加热自动控制均应继续开启。 4)槽液温度高于工艺温度时,加热自动停止;低于工艺条件温度时,自动开启。 5)温控器参数的显示与改变均在触摸屏上完成。7自动给水和喷淋系统的控制 1)行车自动运行程序开启时,同时自动给自来水,纯水,喷淋系统处于自动工作状态。 2)当产品上下行走时,喷淋系统将自动打开,产品浸入水中或上升至行车高位时喷淋自动关闭。 3)行车自动运行至水洗槽位时,实现自来水(纯水)自动开启和关闭。8添加剂添加系统 添加剂由PLC通过安培计时器自动测试仪数据转换,再指令计量泵补充溶液。9控制系统要求 1)采用自动化控制,设置触摸屏。 2)工控机上以直观动画形式显示行车运行动作;显示每个工位已镀时间、剩余时间、电流、电压及工位温度等实时工艺参数;进行故障自动检测、显示检测结果,员工操作顺序、产量、生产时间等的显示及打印输出;历史故障的显示打印,工艺质量的数据追溯。系统对操作命令自动进行参数校核,不响应误操作,并自动提示错误。 3)具有三个操作界面: (a)操作级界面完成工件号输入、行车控制、开关电源设定、温度设定及生产线运行状态的显示,故障历史和报表打印。 (b)管理级界面除完成操作级面的所有功能外,还可完成控制参数的输入及修改。如工件号的材质、电流密度、镀层厚度,各工步处理时间;能实现产品加工记录、过程控制的质量追溯。 (c)系统级界面除完成管理级界面的所有功能外,还能规划系统工艺库及生产系统的初始化,如镀槽数量因维修而产生的变更、槽体位置的变动 4)触摸屏系统:显示行车、整流器、温度及周边设备等受控单元的状态,并可对其进行设定,生产线上的所有操作级界面的授权均可在触摸屏上完成。 5)安装零部件编码扫描识别控制系统。 6)具备同时加工多种工艺的程序控制功能。 7)具备随时进行“手动”、“自动”控制状态的切换功能。 8)具备液位报警功能,但不影响行车的自动运行。

6结语

根据磨头电镀技术要求,选择合适工艺,设计装夹方法和挂具,采用旋转镀,控制溶液搅拌强度,使金刚石粉处于悬浮状态。该设计建造了磨头专用的镀镍-金刚石复合电镀自动控制生产线。

该生产线实现了溶液温度、液位自动控制;溶液pH自动检测;电镀时间、电流密度自动恒定。生产的磨头镍-金刚石复合镀层表面更加平整光滑,组织均匀致密,结合力牢固,厚度均匀一致。生产实践证明,该设备成熟、实用,运行良好。

收稿日期:2015-09-29修回日期: 2015-10-24

中图分类号:TQ153.2

文献标识码:A

doi:10.3969/j.issn.1001-3849.2016.02.006