高超声速飞行器多层次结构强度分析方法

2016-02-24梁珩曾建江易礼毅童明波

梁珩, 曾建江, 易礼毅, 童明波,*

1.南京航空航天大学 飞行器先进设计技术国防重点学科实验室, 南京 210016 2.株洲时代新材料科技股份有限公司, 株洲 412007

高超声速飞行器多层次结构强度分析方法

梁珩1, 曾建江1, 易礼毅2, 童明波1,*

1.南京航空航天大学 飞行器先进设计技术国防重点学科实验室, 南京 210016 2.株洲时代新材料科技股份有限公司, 株洲 412007

针对高超声速飞行器结构应力损伤问题,采用有限元子模型法对高超声速飞行器结构强度进行分析研究。有限元分析依据模型复杂情况分为3个层次进行:第1层次采用较为稀疏的网格,获得二级子模型边界上各点的位移和力分布;第2层次将二级子模型网格划分细密,并用Fastener单元模拟群钉连接结构,获得较为准确的应力计算结果及钉载分配;第3层次选取钉载最大的部位建立三级子模型,引入渐进损伤子程序对危险部位进行损伤分析。文中采用ABAQUS子模型法,结合Fastener单元及UMAT(User-defined Material Mechanical Behavior)对高超声速飞行器结构强度由整体到局部进行了有限元分析,解决了常规有限元分析法网格多、计算困难等难题。

有限元方法; 子模型法; 渐进损伤; 高超声速飞行器; 结构强度

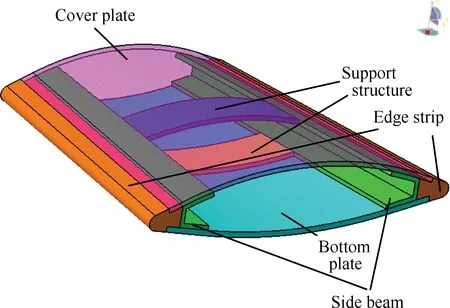

高超声速飞行器是指飞行马赫数大于5的飞行器,其具有速度快、巡航距离远、突防能力强等特点,能作为空中武器平台,对于实现高空、高超声速和全球快速反应、侦查及精确打击军事目标,具有重要的战略意义,因此各国大力发展高超声速飞行器[1-4]。以HTV-2为例,该飞行器是美国空军在“猎鹰”计划下发展的高超声速飞行器[5-6],在大气层内具有较长的滑翔时间,飞行马赫数可以达到20。其设计的气动外形具有高升阻比特性,对系统结构提出了很高的要求。如图1所示,HTV-2应用多层C/C复合材料结构作为气动外表面,具有热防护和承载双重功能。

图1 HTV-2飞行器结构和外形示意图

Fig.1 HTV-2 structure and shape diagram

由于高超声速飞行器结构中存在大量复杂的连接结构,特别是一些主承力部位的连接结构在飞行过程中的受力状态一直是工程设计的关注重点,一旦连接结构破坏会直接导致整体结构的失效。因此,如果能在有限元分析中对高超声速飞行器进行准确的静力分析,找到结构危险点,并对危险结构进行损伤破坏分析,就可以在设计时对相应的危险部位采取针对性的改进措施。目前应用广泛的损伤分析方法是渐进损伤法[7-9],通过建立精细的有限元模型,并在计算过程中对单元材料进行刚度折减,来模拟结构的损伤起始以及破坏形式。如果直接对飞行器全机结构进行损伤分析,则需建立大量连接件结构,使得网格非常精细,不仅建模难度大,而且可能导致有限元模型过于庞大而难以计算。如果模型参数(例如螺孔直径和螺钉数量等)发生变化,则须重新建模计算,降低了分析效率。

为优化计算成本并得到局部精确结果,整体模型可以采用较粗的网格,并对模型细节如倒角和螺钉等进行适当的简化,以提高计算效率。然后将局部区域从总体模型中提取出来,建立具有精细网格的局部结构模型,根据圣维南原理,把整体模型求解得到的应力分布或者位移分布作为局部模型的边界条件,从而求解得到局部结构精确结果。此方法为子模型(Global/Local)法[10-12]。

基于上述方法,本文采用商用有限元软件ABAQUS,结合Fastener单元,针对结构复杂的高超声速飞行器,建立了一套多层次结构分析方法体系,以高效精确分析高超声速飞行器结构的受力状态,掌握连接件损伤破坏形式。

Note: UMAT—User-defined material mechanical behavior

图2 多级子模型分析流程

Fig.2 Multi-level sub-model analysis process

本文将模型体系划分为三级,分别为整体模型、二级子模型和三级子模型,具体分析流程如图2 所示。总体模型根据飞行器整体结构特点建立,模型尺寸较大,但局部细节(如机械连接结构等)被忽略,主要用于整体应力应变状态的计算和强度估算。分析总体模型的计算结果,选定需要进一步研究的二级子模型,总体模型的计算结果将作为二级子模型的边界约束条件。二级子模型是总体模型的典型区域,其模型网格划分较精细,并用Fastener单元建立群钉连接结构,从中可以获得较为准确的钉载计算结果并判定损伤可能出现的区域,然后将此区域取出建立三级子模型。三级子模型用于损伤分析,在此模型中随着外载的增加要对单元材料进行刚度折减。由三级子模型的分析结果可以最终确定结构的破坏形式。用此分析方法可以高效地解决高速飞行器结构应力分析复杂问题,并更高效地获得结构危险部位,为进一步分析研究打下充分的基础。

1 整体模型分析

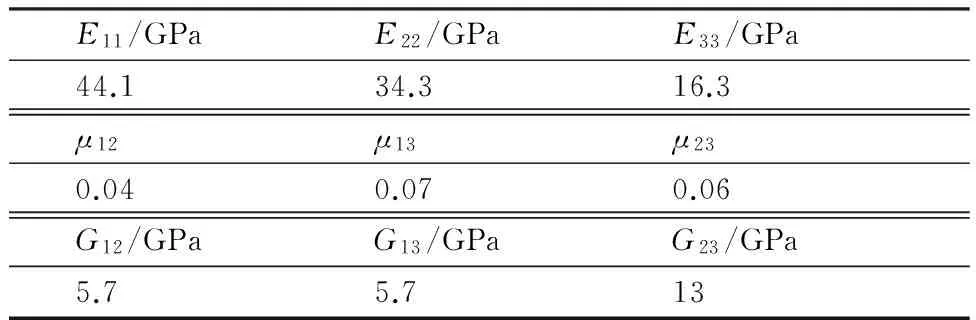

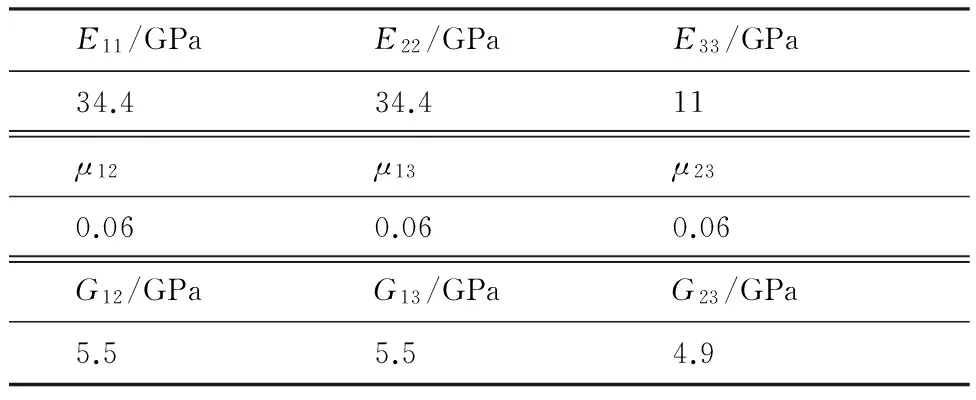

根据资料建立某型高超声速飞行器整体模型,外部热防护结构采用C/C仿形编织复合材料,内部结构为金属材料,其中盖板和底板复合材料的等效模量如表1所示。

表1 热防护结构材料等效模量

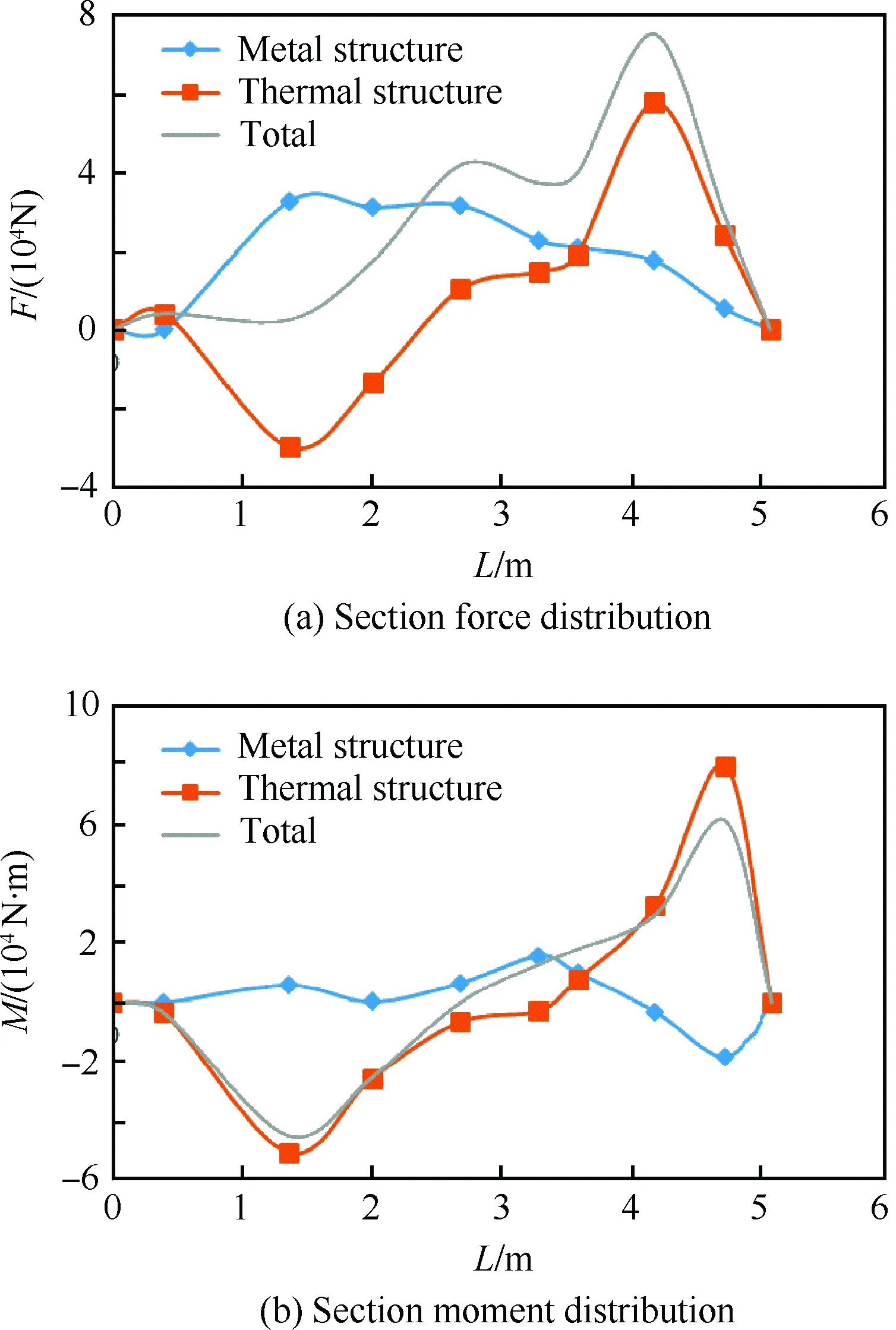

图3 飞行器截面载荷

Fig.3 Section loads of spacecraft

根据资料,C/C复合材料和高强隔热层间建立面-面接触(Contact) 关系,其余所有部件之间的机械连接均用绑定(Tie)约束予以简化。整体模型采用较粗网格进行划分,网格总数为732 870。其中,大部分为线性六面体减缩积分单元(C3D8R)。用计算流体力学(CFD)软件计算出飞行器在某下压飞行工况下的气动载荷并施加到有限元模型的表面网格上,因研究目的是考察飞行器静力载荷分配,所以忽略气动力产生的热载荷。为模拟飞行状态,采用惯性释放(Inertia Relief)作为计算的边界条件,选取支架安装板上靠近质心的点作为虚拟约束。计算完成后提取飞行器横截面不同连接位置处的截面载荷,如图3所示,图中:F为截面力;M为截面力矩;L为飞行器航向长度。结果表明,飞行器尾端截面受力最大,并且大部分截面力由热结构承担。因此,建立飞行器尾部舱段子模型作进一步研究,并把热结构机械连接处作为危险部位重点研究。

2 二级子模型分析

在高超声速飞行器整体模型分析完成后,选取危险部位建立局部详细子模型进行进一步研究。由于结构中存在大量的机械连接,在二级子模型建模时,需考虑连接件对结构承载的影响。传统有限元法求解多钉连接的钉载分配时,一般不考虑紧固件以及被连接件的开孔等连接细节,将弹簧元或梁元的端点与对应的被连接件有限元网格节点重合。但是当连接结构较大时,由于网格节点与紧固件数量众多,建模工作量大,非常耗时,而且极易出错。本文采用由ABAQUS提供的Fastener单元可显著提高建模效率[13]。

2.1 Fastener单元简介

采用基于独立网格(Mesh-Independent)技术,通过空间内任意一点或一个集合选取合适的坐标系沿指定方向往被连接件的钉孔处投影,ABAQUS会为每一个节点建立垂直于投影平面的Fastener单元。无须人工操作使其与被连接件的模型网格节点一一对应。

如图4所示,Fastener单元节点之间采用梁单元或者具有其他连接属性的单元连接,在Fastener单元影响半径(Influence Radius)内,被连接件的面节点都会自动与Fastener单元的节点建立分布耦合关系。单元的物理半径(Physica1 Radius)和影响半径通常根据紧固件的直径确定;单元的节点位移通过影响半径范围内被连接件网格节点的位移插值得到。

图4 典型Fastener单元连接

Fig.4 Typical Fastener connection

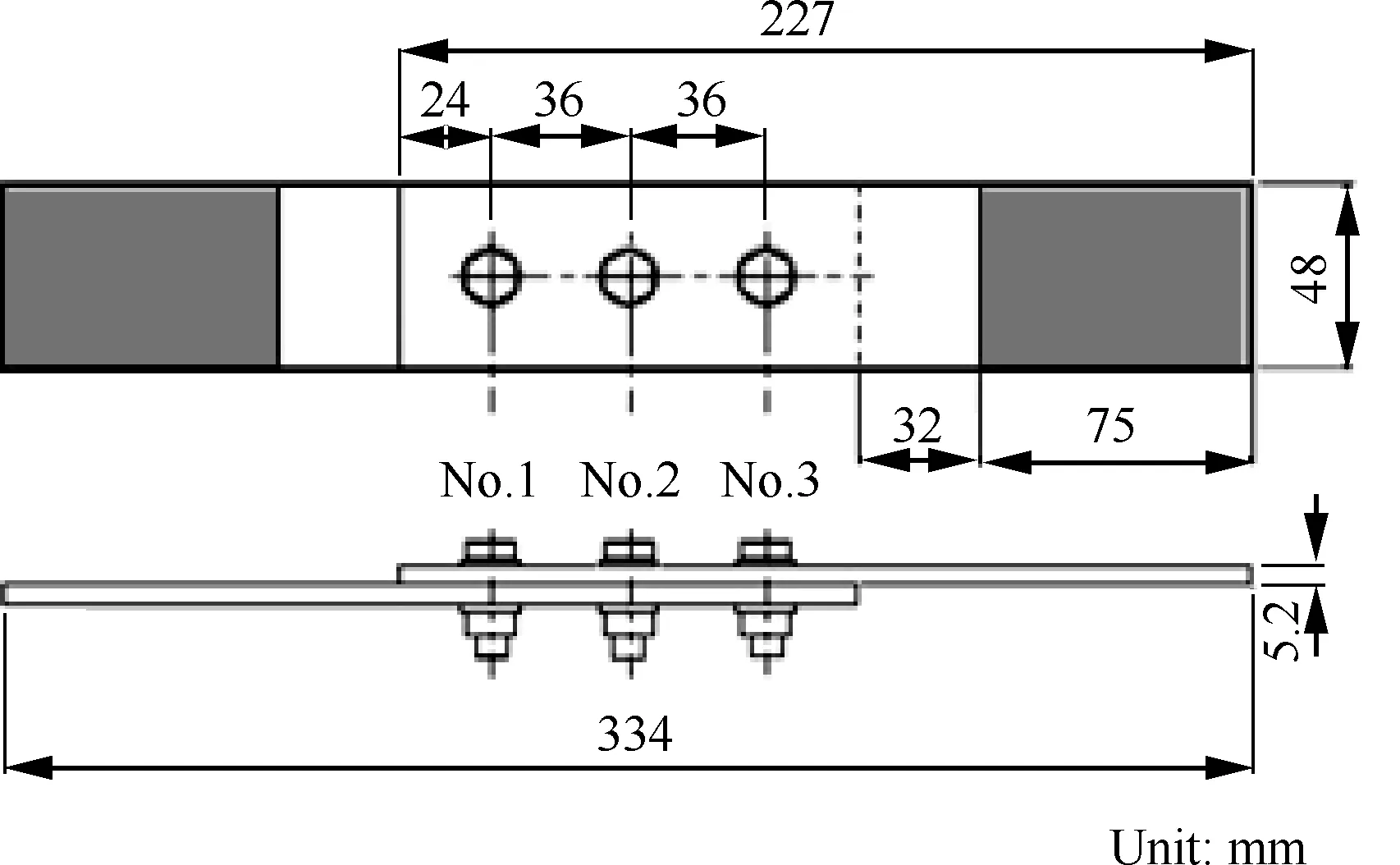

2.2 算例验证

为了验证Fastener单元模拟机械连接的正确性,采用文献[14]中的试验数据进行验证分析。试件基本尺寸如图5所示。单剪搭接试件中紧固件直径为8 mm,复合材料层合板铺层为[45/0/-45/90]5S,板长为190 mm。复合材料性能如表2 所示。

图5 单剪多钉搭接试件

Fig.5 Single-lap multi-bolt specimen

表2 单向复合材料剪切连接性能

试件有限元模型如图6所示。模型采用SC8R单元模拟复合材料板,并通过Fastener单元及Beam连接属性模拟螺栓连接;三维有限元螺栓和螺母通过C3D8R单元模拟。模型一端固支,另一端采用位移加载,并约束加持段的平动面外位移。

试件有限元分析结果如表3所示,表中No.1、No.2和No.3表示1~3号钉。从表3可知,Fastener单元模型和三维单元模型计算的钉载分配比例与试验结果吻合良好。但由于建模时未考虑垫圈、预紧力以及被连接件间的摩擦力等因素,有限元方法预测的紧固件钉载与试验值存在一定误差。从数值上来看,采用Fastener单元预测的钉载要比试验钉载稍大些,此时提取的钉载用于单钉校核强度时略显保守,结构将偏安全。

图6 单剪多钉搭接试件有限元模型

Fig.6 Finite element model of simple-lap multi-bolt specimen

表3 剪切连接钉载分配试验与有限元分析结果比较

2.3 飞行器舱段结构分析

由整体分析中的图3可知,高超声飞行器尾端截面载荷最大,因此选取模型轴坐标大于4 450 mm 的部位建立飞行器后舱段子模型。飞行器尾端由盖板、底板、侧板、连接梁及内部冷结构组成,热结构简图如图7所示。飞行器热结构既要具有较好的热防护性能又要承担飞行器主要飞行载荷。底板和盖板采用碳布叠层编织复合材料,侧板为细编穿刺仿形复合材料,连接梁为正交三向编织复合材料。连接梁与盖板和底板之间采用沉头螺栓进行连接。对模型网格进行详细的重新划分,单元总数为465 200,主要为C3D8R单元。飞行器中梁与舱盖/底板的机械连接采用 Fastener 单元简化,Fastener单元采用局部坐标系,法向(Z向)平行于飞行器盖板径向,X向平行于飞行器轴向。舱段前截面施加位移插值的子模型边界条件,同时在盖板和底板的外表面施加气动力。

图7 飞行器尾端结构示意图

Fig.7 Schematic diagram of vehicle tail structure

对子模型进行有限元分析。由分析知底板作为迎风面承担了较大的气动载荷,底板与连接梁的螺栓连接作为危险部位应重点研究分析。由于飞行器及载荷均关于X轴对称,只需提取模型一侧的Fastener单元载荷进行螺栓载荷分析。载荷方向以上文定义的自然坐标系为准,螺栓剪切方向为X向和Y向,钉孔挤压力及螺栓剪切力为X、Y两方向的合力。提取的Fastener单元钉载如表4所示。由表4可知,紧固件承担了较大的剪切载荷,受载最大的为位于连接梁和底板之间的第3颗螺栓。

表4 后舱段连接梁和底板之间的钉载

Table 4 Fastener loads between joint beam and bottom plate in rear section

No.Fastenerload/NXYZ1-769.23-14409.72-1784.622 165.91-16173.49-1892.4931565.34-17561.05-2016.8042297.04-4137.99-584.3052129.32-7753.35-1209.7362781.99-11224.84-1836.99

3 单钉子模型渐进损伤分析

为进一步研究飞行器连接结构的损伤破坏形式,需选取飞行器局部舱段连接结构钉载最大处进一步细化螺栓连接处网格,建立单钉连接子模型。

由于复合材料结构损伤是一个逐渐劣化的过程,薄弱处的材料失效后引起载荷的重新分配,不同形式的损伤不断积累并引起复合材料刚度的不断退化和承载能力的不断降低,最终达到整体破坏[15]。因此在对飞行器复合材料连接结构进行失效分析时,需引入渐进损伤模型来模拟材料性能的退化过程。

在渐进损伤分析中,外载荷采用逐级增加的方法[16]。在每一载荷增量步中,首先假定材料状态不变,对整个复合材料结构建立有限元平衡方程并求解此方程组得到位移收敛解。然后计算各材料点的应力应变状态,将得到的应力-应变代入材料失效准则,判断材料点是否失效。如果材料点失效,则根据材料失效模式按照材料退化模型对相应的材料参数进行折减。然后保持当前的载荷状态不变,根据退化后的材料属性重新建立有限元平衡方程。重复前面的分析过程直到复合材料结构中不再发生新的损伤。然后增加载荷,进入下一载荷增量步,重复前面的求解过程直至整个复合材料结构最终失效。

3.1 材料失效判据

由于高超声速飞行器多采用C/C复合材料,其结构破坏形式复杂,需要选取相应的失效准则。Hashin失效准则将复合材料失效分为纤维失效和基体失效,已被众多研究人员研究并应用于复合材料损伤分析。本文采用含纤维束剪切非线性因子的三维Hashin失效准则,具体形式为[17-18]:

1) 纤维拉伸失效(σ1>0)

2) 纤维压缩失效(σ1<0)

3) 基体拉伸失效(σ2>0)

4) 基体压缩失效(σ2<0)

5) 基体法向拉伸失效(σ3>0)

6) 基体法向压缩失效(σ3<0)

7) 纤维-基体剪切失效(σ1<0)

式中:σi和σij为纤维束主方向及相应面内剪切应力;XC、YC和ZC为纤维束主方向压缩强度;XT、YT和ZT为纤维束主方向拉伸强度;Sij为相应面内剪切强度;Gij为相应面内初始剪切模量;κ为纤维束剪切非线性因子。

3.2 损伤演化

当材料应力状态满足上述某一失效判据时,有限元模型中对应单元的材料属性须根据一定的退化模型进行修正,以模拟损伤的演化。本文采用Olmedo提出的材料性能衰减准则[19],由于纤维束多种损伤形式总是相互关联,有限元计算时假设某一单元发生破坏后,仅此单元相应的材料常数改变,若各类型的损伤同时发生,则对相应的衰减准则进行累加[20]。具体纤维束及基体损伤弹性性能退化系数如表5所示。

表5 纤维束及基体弹性性能退化系数

3.3 渐进损伤分析

由表4可知受载最大的为位于连接梁和底板之间的第3颗螺栓,即后舱段连接梁的中部。选取该区域建立单钉连接子模型,如图8(a)所示。底板表面施加气动载荷,子模型四周采用应力插值边界条件。由于圆孔周围存在应力集中,是初始损伤最易发生的地方,因此对圆孔周围进行局部网格细化。图8(b)给出了底板网格圆孔孔周厚度方向网格划分的局部放大视图。对每一层复合材料铺层进行网格划分,取单个铺层厚度作为相应单元厚度。

图8 单钉子模型的网格划分

Fig.8 Finite element sub-model of single bolt

底板为碳布叠层编织复合材料,包含面内正交方向的纤维束和基体,基体为沥青碳。单层碳布材料参数如表6所示。

表6 单层碳布材料参数

采用前面讨论的三维渐进损伤模型对单钉子模型进行有限元分析。结果如图9所示,深色部分表示已经破坏的单元。

图9 子模型渐进损伤分析结果

Fig.9 Progressive damage results of sub-model

由图9可以看出,螺栓孔边出现应力集中,部分单元出现损伤,主要的损伤模式为纤维拉伸损伤、基体拉伸损伤和Z向基体压缩损伤。这主要是由于飞行器底板是迎风面,气动载荷较大,由变形产生的弯曲正应力使底板处于拉伸应力状态。在此载荷工况下,螺栓孔应力集中区域损伤刚开始萌生,损伤单元并没有扩展,钉孔可以继续承担一定的载荷。

4 总 结

针对高超声速飞行器结构复杂、应力集中、损伤分析困难等问题建立了一套基于子模型的分析方法。借助商用有限元软件ABAQUS,结合Fastener单元,UMAT子程序,对高超声速飞行器由整体到局部进行了详细的结构分析。

1) 采用子模型分析技术,可以对整体模型进行适当的简化,并在子模型中对关键结构进行局部网格细化,可以有效地提高计算效率,减少建模时间,获得理想的计算结果。

2) 模型中存在大量螺栓和螺钉连接时,Fastener单元提供了简单快速的建模技术,而且可以节约计算时间成本。

3) 采用UMAT子程序,对单钉子模型进行渐进损伤分析,分析发现飞行器尾端承担了较大的载荷,螺栓连接部位出现了起始损伤,损伤没有扩展,但是仍需对尾端连接结构进行局部加强,减小损伤出现的可能性。

运用子模型技术可以有效地解决高速飞行器结构应力分析问题,更准确高效地获得结构危险部位,对高超声速飞行器的结构设计及试验分析提供了一定的理论依据和技术支持。

[1] 黄伟, 罗世彬, 王振国. 临近空间高超声速飞行器关键技术及展望[J]. 宇航学报, 2010, 31(5): 1259-1265. HUANG W, LUO S B, WANG Z G. Key techniques and prospect of near-space hypersonic vehicle[J]. Journal of Astronautics, 2010, 31(5): 1259-1265 (in Chinese).

[2] 尹志忠, 李强. 近空间飞行器及其军事应用分析[J]. 装备指挥技术学院学报, 2006, 17(5): 64-68. YIN Z Z, LI Q. Analysis of near space vehicle and its military application[J]. Journal of the Academy of Equipment Command & Technology, 2006, 17(5): 64-68 (in Chinese).

[3] 黄伟, 陈逖, 罗世彬, 等. 临近空间飞行器研究现状分析[J]. 飞航导弹, 2007(10): 28-31. HUANG W, CHEN T, LUO S B, et al. Research status analysis of near-space aircraft[J]. Winged Missiles Journal, 2007(10): 28-31 (in Chinese).

[4] WALKER S H. Falcon hypersonic technology overview: AIAA-2005-3253[R]. Reston: AIAA, 2005.

[5] WALKER S H, SHERK C J, SHELL D. The DARPA/AF falcon program: The hypersonic technology vehicle 2 (HTV-2) flight demonstration phase: AIAA-2008-2539[R]. Reston: AIAA, 2008.

[6] Engineering review board concludes review of HTV-2: Second test flight[OL]. (2012-04-20)[2014-08-15]. http://www.darpa.mil.

[7] CAMANHO P P, MATTHEWS F L. Progressive damage model for mechanically fastened joints in composites[J]. Journal of Composite Materials, 1999(33): 2248-2280.

[8] 王新峰. 机织复合材料多尺度渐进损伤研究[D]. 南京: 南京航空航天大学, 2007: 46-50. WANG X F. Multi-scale analyses of damage evolutionin woven composite materials[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2007: 46-50 (in Chinese).

[9] ORIFICI A C, HERSZBERG I, THOMSON R S. Review of methodologies for composite material modeling incorporating failure[J]. Composite Structures, 2008, 86(1-3): 194-210.

[10] WOO K,JENKINS C H. Global/local analysis strategy for partly wrinkled membrane[J]. Journal of Spacecraft and Rockets, 2006, 43(5): 1101-1106.

[11] 江金锋, 张颖, 孙秦. 基于Global/Local法的螺栓连接结构静强度渐进破坏[J]. 南京航空航天大学学报, 2010, 42(3): 318-321. JIANG J F, ZHANG Y, SUN Q. Global/local analysis for progressive fracture of bolted structure[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2010, 42(3): 318-321 (in Chinese).

[12] YOU J F, ZHONG Y Y. Application of sub-model method for missile structure analysis[J]. Journal of Solid Rocket Technology, 2014, 37(2): 253-257.

[13] Dassault Systèmes Simulia Corporation. ABAQUS analysis user’s manual[M]. Providence, RI: Dassault Systèmes Simulia Corporation, 2014.

[14] STANLEY W F, MCCARTHY M A, LAWLOR V P. Measurement of load distribution in multi-bolt, composite joints, in the presence of varying clearances[J]. Journal of Plastics, Rubber and Composites, 2002, 31(9): 412-418.

[15] 高峰, 杨宝宁, 马海全, 等. 航天器复合材料结构的渐进损伤分析[J]. 航天器工程, 2009, 18(5): 42-47. GAO F, YANG B N, MA H Q, et al. Progressive failure analysis for composite structures of spacecraft[J]. Spacecraft Engineering, 2009, 18(5): 42-47 (in Chinese).

[16] 王跃全, 童明波, 朱书华. 三维复合材料层合板渐进损伤非线性分析模型[J]. 复合材料学报, 2009, 26(5): 159-166. WANG Y Q, TONG M B, ZHU S H. 3D nonlinear progressive damage analysis model for composite laminates[J]. Acta Materiae Compositae Sinica, 2009, 26(5): 159-166 (in Chinese).

[17] HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of Apllied Mechanics, 1980, 47(2): 329-335.

[18] CHANG F K, SCOTT R A, SPRINGER G S. Failure strength of nonlinearly elastic composite laminates containing a pin loaded hole[J]. Journal of Composite Materials, 1984, 18(5): 464-477.

[20] 王丹勇, 温卫东, 崔海涛. 复合材料单钉接头三维逐渐损伤破坏分析[J]. 复合材料学报, 2005, 22(3): 168-174. WANG D Y, WEN W D, CUI H T. Three-dimensional progressive damage analysis of single fastener joints in composite laminates[J]. Acta Materiae Compositae Sinica, 2005, 22(3): 168-174 (in Chinese).

梁珩 男, 博士研究生。主要研究方向: 复合材料结构。

Tel: 025-84892791

E-mail: leunghengh@sina.com

曾建江 男, 博士, 副教授。主要研究方向: 飞行器结构设计。

Tel: 025-84892791

E-mail: zengjj@nuaa.edu.cn

易礼毅 男, 硕士, 工程师。主要研究方向: 结构强度。

Tel: 0731-22837949

E-mail: yiliyinuaa@163.com

童明波 男, 博士, 教授, 博士生导师。主要研究方向: 飞行器结构设计。

Tel: 025-84896031

E-mail: tongw@nuaa.edu.cn

Received: 2014-11-04; Revised: 2015-06-01; Accepted: 2015-09-25; Published online: 2015-09-30 11:50

URL: www.cnki.net/kcms/detail/11.1929.V.20150930.1150.008.html

Foundation item: A Project Funded by the Priority Academic Program Development of Jiangsu Higher Education Institutions

*Corresponding author. Tel.: 025-84896031 E-mail: tongw@nuaa.edu.cn

Multi-level strength analysis approach for hypersonic vehicle

LIANG Heng1, ZENG Jianjiang1, YI Liyi2, TONG Mingbo1,*

1.MinisterialKeyDisciplineLaboratoryofAdvancedDesignTechnologyofAircraft,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China2.ZhuzhouTimesNewMaterialTechnologyCo.,Ltd.,Zhuzhou412007,China

In order to obtain more accurate result of structural stress damage, sub-model method is used to analyze a hypersonic vehicle structure. According to the complexity of the hypersonic vehicle, the procedure of the sub-model method consists of three steps. Firstly, a coarsely meshed model is used for the whole structure to calculate the displacement of the cut-boundary nodes and force distribution. Secondly, a denser mesh is generated for the secondary sub-model and multi-bolt joints are simulated by Fastener which could help to obtain more accurate structural stress and bolt loads distribution. Thirdly, the three-level sub-model is built at the maximum bolt load area. With the subroutine of progressive damage, damage of the laminate is analyzed. With the application of the sub-model method, Fastener and UMAT (user-defined material mechanical behavior), the strength of the hypersonic vehicle structure, from global to local, is analyzed, which proves that the workload could be reduced significantly and the simulation would be more accurate.

FEM; sub-model method; progressive damage; hypersonic vehicle; structure strength

2014-11-04;退修日期:2015-06-01;录用日期:2015-09-25; < class="emphasis_bold">网络出版时间:

时间: 2015-09-30 11:50

www.cnki.net/kcms/detail/11.1929.V.20150930.1150.008.html

江苏高校优势学科建设工程资助项目

.Tel.: 025-84896031 E-mail: tongw@nuaa.edu.cn

梁珩, 曾建江, 易礼毅, 等. 高超声速飞行器多层次结构强度分析方法[J]. 航空学报, 2016, 37(2): 588-596. LIANG H, ZENG J J, YI L Y,et al. Multi-level strength analysis approach for hypersonic vehicle[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(2): 588-596.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0262

V414.1

: A

: 1000-6893(2016)02-0588-09

*