顶部间隙对超声速膨胀器流动特性的影响

2016-02-24黄振宇钟兢军杨凌韩吉昂大连海事大学轮机工程学院大连116026

黄振宇, 钟兢军, 杨凌, 韩吉昂 大连海事大学 轮机工程学院, 大连 116026

顶部间隙对超声速膨胀器流动特性的影响

黄振宇, 钟兢军*, 杨凌, 韩吉昂 大连海事大学 轮机工程学院, 大连 116026

隔板与机匣之间留有间隙,间隙的存在势必会对超声速膨胀器的内部流场和总体性能产生影响,为了获得超声速膨胀器内部间隙流动的流动细节,采用三维雷诺平均Navier-Stokes方程和标准k-ε湍流模型,就顶部间隙对超声速膨胀器流动特性的影响进行了数值研究。结果表明:膨胀流道出口斜激波导致吸力面压力高于压力面,隔板尾缘附近部分泄漏流体经间隙流回压力面侧;间隙的存在导致吸力面进口及中、后部近下端壁压力上升,而压力面前缘附近压力下降,对比同一隔板位置,间隙高度每增加1%喉部高度,超声速膨胀器隔板载荷系数最高下降2.6%;端壁损失和斜激波损失降低,但产生了泄漏损失,三维流道内总的流动损失增加,膨胀器效率降低,本文研究范围内效率最多下降8.8%;马蹄涡、泄漏涡及二者之间的相互作用是顶部区域的主要涡系结构;前缘附近气流经间隙流到吸力面侧和尾缘附近泄漏流体越过间隙重新流回压力面侧是间隙内气流的主要运动形式。

超声速膨胀器; 隔板; 间隙; 膨胀波; 泄漏涡

叶轮机械中,动叶顶部和机匣之间通常会留有间隙,叶顶附近气体在压力面与吸力面压差作用下流经间隙形成间隙泄漏流,泄漏流在间隙内形成复杂涡系,并在流出间隙后与主流掺混,卷起形成泄漏涡,导致流动损失明显增加。

涡轮作为燃气轮机核心部件之一,受高温、高压、高负荷以及高转速循环作用,工作环境恶劣,由间隙流动导致的损失则更为明显,研究表明由叶尖间隙引起的流动损失已经占到涡轮端区损失的一半以上[1]。对涡轮间隙流动进行研究将有助于了解泄漏流流动机理,进而采取主动或被动措施来控制间隙流动,达到减小流动损失、提高涡轮效率的目的。基于此,国内外学者针对涡轮间隙流动进行了广泛的研究。Booth等[2]认为1%相对间隙高度会造成1%~2%的主流流量通过间隙形成间隙流动,导致涡轮级效率下降1%~3%。Bindon[3]第1次对间隙内部流场进行了实验研究,发现了叶顶分离涡及再附着现象,认为受叶顶分离涡影响叶片压力面静压会减小,甚至低于叶顶吸力面。Yamamoto[4-5]发现有间隙时叶顶压力分布与无间隙的差别很大,泄漏流在吸力面附近形成泄漏涡,泄漏涡与上通道涡旋向相反,沿流向发展过程中二者相互掺混,进一步加大了流道内的流动损失。Xiao等[6-7]发现最大的总压降和总压损均位于泄漏涡区域,但由通道涡导致的总损失要比泄漏涡大,叶片与机匣的相对运动导致刮削涡沿二次流方向发展,减少了泄漏流向主流的输运。Yaras和Sjolander等[8-9]就端壁相对运动对涡轮平面叶栅泄漏流动的影响进行了研究。祁明旭和丰镇平[10-11]对不同间隙下Aachen一级半轴流透平的间隙流表现形式、端壁二次流结构及性能进行了数值研究,发现随间隙增加,透平等熵效率近似呈线性趋势减小,间隙涡的产生位置提前,强度增大,损失也随之增加。Moore等[12]的研究表明,黏性力对间隙流动存在一定影响,但叶片压力面和吸力面的静压差才是间隙流动的主要驱动力。Uzol等[13-14]采用粒子成像测速(PIV)技术测量了叶片顶部区域的流场,认为间隙流动是引起叶片顶部区域流动非定常和应力分布的主要原因。Niu和Zang[15]就叶顶喷气对涡轮间隙流动的影响进行了实验和数值研究,认为叶顶喷气能削弱间隙泄漏流,降低泄漏流量和泄漏损失,改善涡轮叶片顶部的传热性能。

以上研究一定程度上揭示了涡轮间隙内、外流动结构,影响间隙流动的主要因素及间隙流动的控制方法,为降低间隙流动损失,提高涡轮性能奠定了基础。超声速膨胀器[16]是结合超声速膨胀喷管[17]、常规轴流涡轮[18-19]以及旋转冲压压缩转子[20]结构设计方法而出现的一种新型膨胀做功系统,就其功能而言实质上是一种特殊结构形式的涡轮。与常规涡轮[21]相比,超声速膨胀器不仅可以减少气流在膨胀系统中的流动损失,而且结构简单紧凑、体积小、功率重量比大、效率高,更重要的是,超声速膨胀器可以满足切向来流的进气条件,从而避免了应用传统涡轮需要把切向气流调整成轴向而带来的巨大损失,此外,还能实现切向或轴向排气。超声速膨胀器结构上的显著特点是以隔板替代涡轮叶片,并通过控制膨胀型面(S2流面下壁面)沿流向的变化实现气流膨胀加速,笔者已对超声速膨胀器的结构设计和内部流动特性进行了初步研究,并获得了相关规律[16]。实际工作过程中,超声速膨胀器隔板顶部与上端壁之间留有间隙,间隙的存在势必会影响其流动特性和性能,而国际上关于超声速膨胀器研究的公开文献很少,除笔者所在课题组之外,仅美国Ramgen动力系统公司对两级对转超声速膨胀器[22]的结构设计和总体性能进行了研究,但关于超声速膨胀器间隙流动的研究还未开展。为此,本文借鉴常规轴流及向心式涡轮间隙流动的研究方法,就间隙对超声速膨胀器流场的影响进行了数值研究,以期获得泄漏流的发展规律、间隙内流动特性及膨胀器性能的变化情况。

1 计算模型与数值方法

1.1 计算模型及边界条件

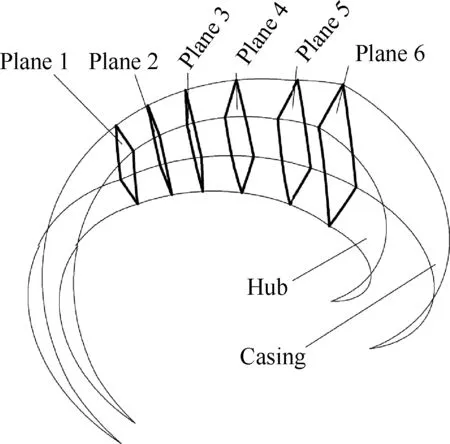

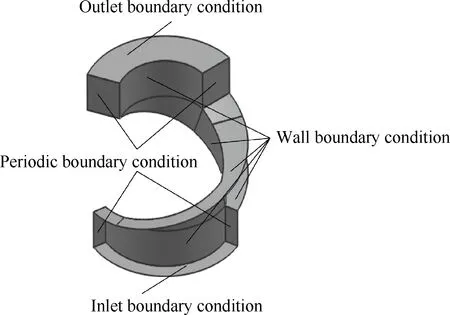

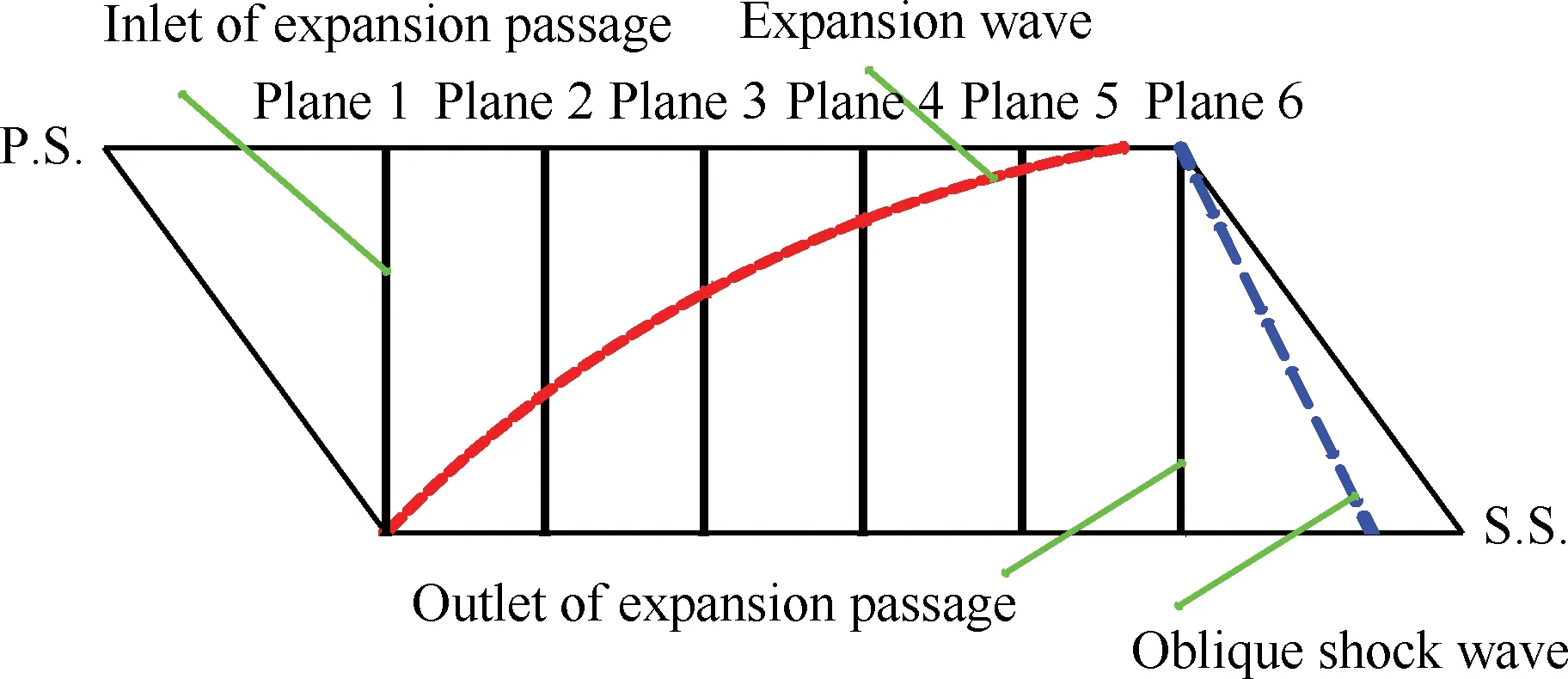

文献[16]给出了超声速膨胀器的设计方法,其结构如图1所示。超声速膨胀器包含3个流道,为节省资源并提高计算速度,仅对一个三维流道的流场进行数值计算,三维流道几何参数包括:初始膨胀角为24°、进口高度比为0.17、圆弧半径喉部高度比为0.5、流道长高比为6、出进口面积比为4、隔板安装角为26°(各参数定义见文献[16])。分别就0%h0,1.5%h0,2.5%h0以及3.5%h0(h0为喉部高度,其值为21.08 mm)相对间隙高度的流场进行了数值研究,流道及间隙区域网格如图2所示。为便于对计算结果进行分析,如图3所示,沿流向定义6个截面(S3流面),各截面均与轮毂垂直,其中Plane 1和Plane 6分别对应超声速膨胀流道的进口与出口。此外,参照常规叶轮机械流面的定义方法,本文将流道中相应截面定义为S1和S2流面,由吸力面到压力面方向定义为节距方向,如图4所示,其中r为径向半径。

图1 超声速膨胀器结构[16]

Fig.1 Structure of supersonic expander[16]

采用Fluent软件对超声速膨胀器的三维流道流场进行数值仿真,控制方程为三维定常雷诺平均Navier-Stokes方程,计算中选用隐式耦合求解算法,方程对流项采用二阶迎风格式离散。文献[22-23]采用标准k-ε湍流模型对单边膨胀喷管的气动和红外辐射特性进行了数值研究。徐华松和谷良贤[24]采用标准k-ε湍流模型数值计算了所设计的飞行器后体喷管,并与Edwards等[25]提出的喷管模型进行了对比分析。为此,本文也采用标准k-ε两方程湍流模型。

图2 计算域和网格

Fig.2 Computational domain and grids

图3 沿流向流面的设定

Fig.3 Section setting along flow direction

图4 超声速膨胀器三维流道表示方法

Fig.4 Representation method of 3D flow passage of supersonic expander

图5 计算域与边界条件

Fig.5 Computational domain and boundary conditions

(1)

(2)

(3)

(4)

(5)

(6)

(7)

1.2 算例校核及网格精度

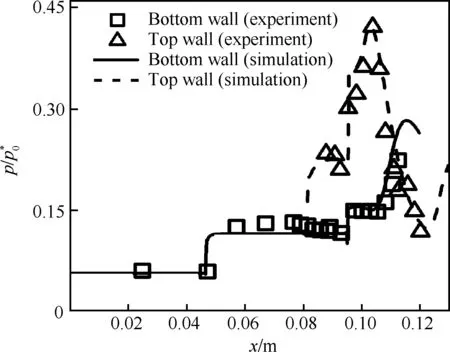

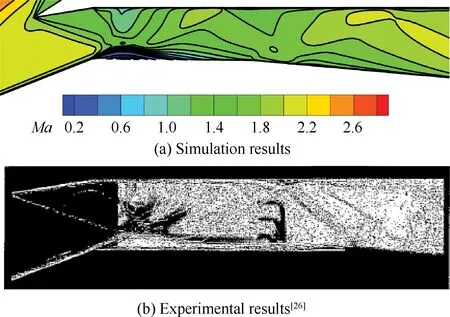

为验证本文所采用数值方法对超声速条件下斜激波、斜激波与附面层相互作用等流动现象的捕捉能力,以二维混压式超声速进气道[26]的实验结果作为本部分的验证算例,计算初始条件、边界条件设置、超声速进气道几何参数和实验结果均与文献[26]一致。

数值模拟和实验测量的超声速进气道壁面压力分布如图6所示。从图6可以看出,数值模拟获得的超声速进气道壁面压力分布趋势与实验测得结果吻合较好,仅局部区域存在较小的差异,而壁面压力分布的跳跃则对应超声速进气道内部斜激波的产生位置和数量。图7(a)和图7(b)分别为数值模拟和实验测量所得的进气道唇口附近的马赫数等值线分布图,可以看出,数值模拟结果与实验数据基本吻合,并能够捕捉到流动细节。图7(a)所示的进气道隔离段进口的下壁面存在气流分离泡,该分离泡由来自唇口的第1道压缩斜激波入射到隔离段下壁面并与附面层相互作用而产生,这与图7(b)的实验纹影图像一致。综合比较图6和图7中的数值模拟和实验测量结果可知,本文所采用的数值方法在超声速可压缩流场数值模拟中对斜激波、斜激波与附面层相互作用及分离流动等现象方面的捕捉能力是可以接受的。

图6 壁面压力分布对比

Fig.6 Comparison of wall pressure distributions

图7 进气流道内部局部马赫数分布图

Fig.7 Local Mach number contour in flow-path

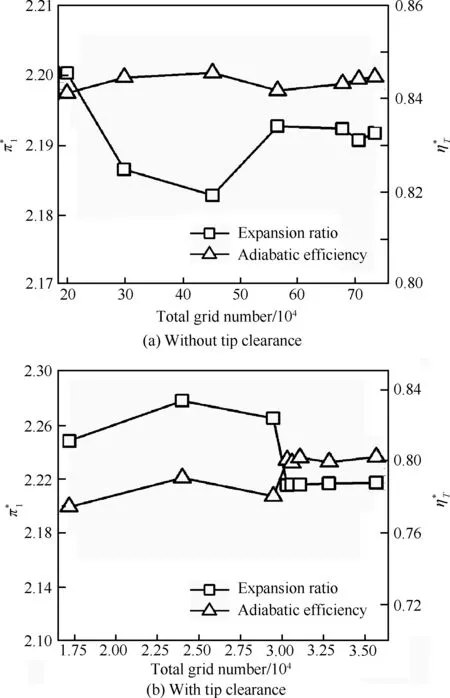

采用分区结构化网格对计算域进行网格划分,膨胀流道区域进行网格局部加密处理(见图2)。首先以无间隙物理模型为例进行了网格无关性研究,图8(a)给出了超声速膨胀器主要性能参数曲线。可以看出,当网格总数增加到一定值(6.78×105)之后,膨胀比几乎不再受网格总数的影响,其差值维持在0.05%以内;而等熵绝热效率的差值始终维持在0.05%以内,因此当网格数为6.78×105时已满足网格无关性要求。在此基础上,就间隙区网格分布对超声速膨胀器性能的影响进行了研究,由于超声速膨胀器间隙前、尾缘较尖锐,为提高网格精度将间隙区划分为I~VII 7个区域(见图2),从图8(b)可以看出,间隙区域网格数小于3.032×104时,膨胀比和等熵绝热效率出现较大波动,之后,随间隙区网格数增加,超声速膨胀器主要性能参数几乎无变化,因此,对于1.5%h0间隙的物理模型,间隙区网格数为3.032×104,可以认为已满足网格无关性要求。因间隙高度不同,本文研究范围内,超声速膨胀器三维流道网格总数为6.78×105~7.45×105。所研究物理模型的y+(第1层网格质心到壁面的无量纲距离)在45左右,其中,隔板顶部间隙区域y+<16。

图8 超声速膨胀器性能参数与网格数量的关系

Fig.8 Relationship between performance parameters and total grid number of a supersonic expander

2 计算结果与分析

2.1 间隙泄漏流动结构

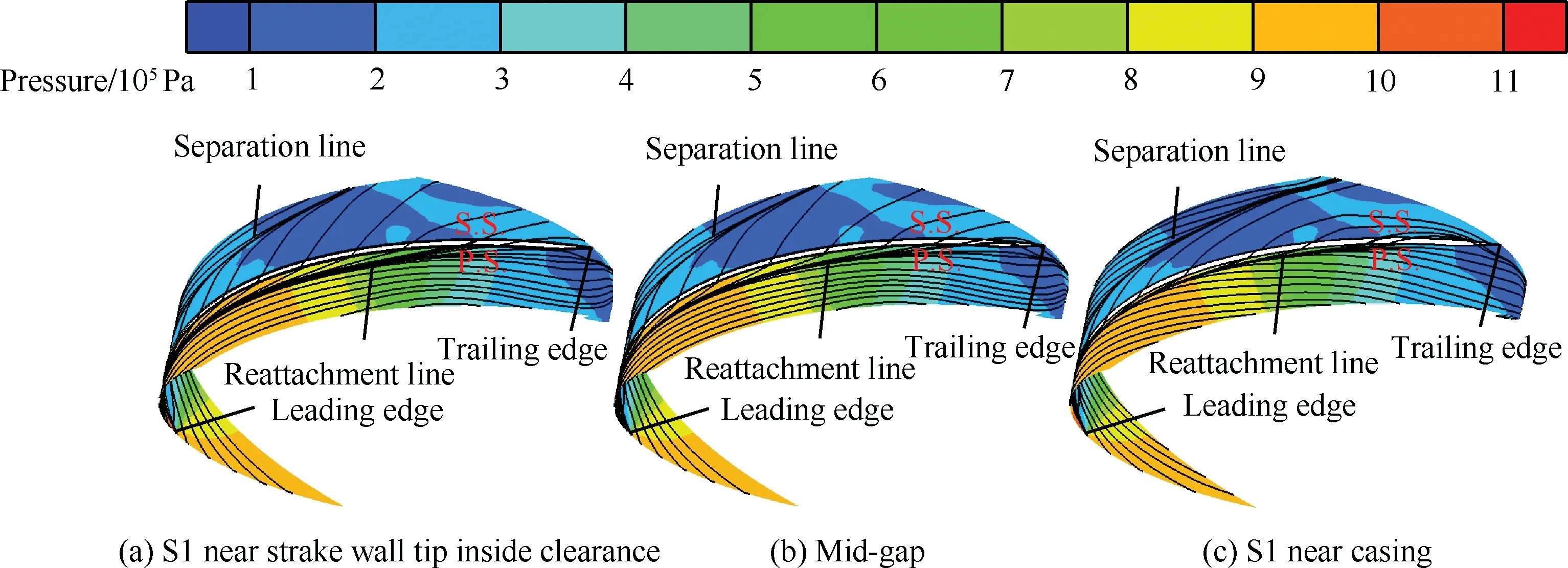

图9给出了2.5%h0相对间隙高度间隙内不同S1流面的静压及流线分布。可以看出,在压、吸力面压差及剪切应力作用下产生一条紧贴压力面的再附线。再附线左侧气流经间隙窜流到相邻三维流道,右侧气流在横向压力梯度作用下向相邻隔板吸力面运动,与泄漏流体相遇之后卷起形成泄漏涡,并吸附附近流体形成一条分离线,分离线沿流向向下游延伸的同时逐步远离吸力面。其中,泄漏涡涡核主要由压力面近前缘气流形成,压力面中后部、环壁面及吸力面附近气流环绕涡核旋转促进泄漏涡发展壮大;隔板尾缘区域,吸力面附近的压力高于压力面,部分泄漏流体经间隙又流回到压力面侧。

靠近隔板顶部时(图9(a)),受隔板顶部尖锐边缘和壁面的滞止作用,泄漏涡横向运动较强,分离线迅速向相邻隔板压力面延伸。

间隙中分面(图9(b))受上端壁黏性剪切力的影响增强,泄漏涡横向运动受到抑制,再附线向压力面靠近,其左侧流线几乎平行于隔板运动;隔板中、后部有更多气流被泄漏涡卷吸;尾缘附近泄漏流受剪切应力的影响也进一步增强,部分泄漏流体经间隙流回压力面侧。

上端壁附近气流受剪切应力的影响最明显(图9(c)),分离线和再附线向隔板靠近,特别是再附线,几乎贴附于压力面运动,再附线右侧流线偏向相邻隔板的吸力面运动,有更多的泄漏流体发生偏转,并最终从隔板尾缘流回压力面侧。

图10给出了2.5%h0相对间隙高度超声速膨胀器间隙内的流线分布。可以看出,近前缘压力面顶部附近气流越过间隙泄漏到吸力面侧,卷吸吸力面角区气流并促使后者发生折转,泄漏流动较强,泄漏流量较大,且间隙内流线几乎平行于上端壁运动(图10(a))。随轴向长度增加,间隙内径向压力梯度对泄漏流的作用加强,泄漏流径向速度较大,间隙内流线偏向上端壁运动,有更少泄漏气流到达吸力面侧(图10(b)和图10(c))。斜激波之后,三维流道内压力场改变,隔板尾缘间隙内气流的运动明显变化。一方面,泄漏流流出间隙,并斜向右下方卷曲,另一方面,吸力面侧气流经间隙流回到压力面侧(图10(d))。

图9 2.5%h0相对间隙高度超声速膨胀器间隙内S1流面静压和流线

Fig.9 Static pressure and streamlines inside clearance of the supersonic expander when the relative gap height is 2.5%h0

Bindon等[3]首次观察到涡轮叶顶分离涡及再附着现象,发现叶顶压力边静压受叶顶分离涡作用而减小,甚至低于叶顶吸力边静压。Sjolander等[27]认为涡轮叶片顶部的分离流动导致在叶顶端面形成2个对旋的涡系,小涡在大涡的下方,并靠近压力面一侧。超声速膨胀器隔板较薄,顶部间隙的横向尺寸较小(最厚为3.5 mm),黏性剪切力对泄漏流的抑制作用有限,间隙流动主要受横向压差力作用,同常规涡轮相比,其隔板顶部间隙内的三维流动相对简单:在吸压力面静压差、端壁相对运动的剪切应力、膨胀流道出口斜激波、吸力面附面层等因素的共同作用下,前缘附近气流经间隙流到吸力面侧和尾缘附近泄漏流体越过间隙重新流回压力面侧是间隙内气流的主要运动形式。

图10 2.5%h0相对间隙高度超声速膨胀器间隙内流线

Fig.10 Streamlines inside clearance of the supersonic expander when the relative gap height is 2.5%h0

2.2 流道内流动特性

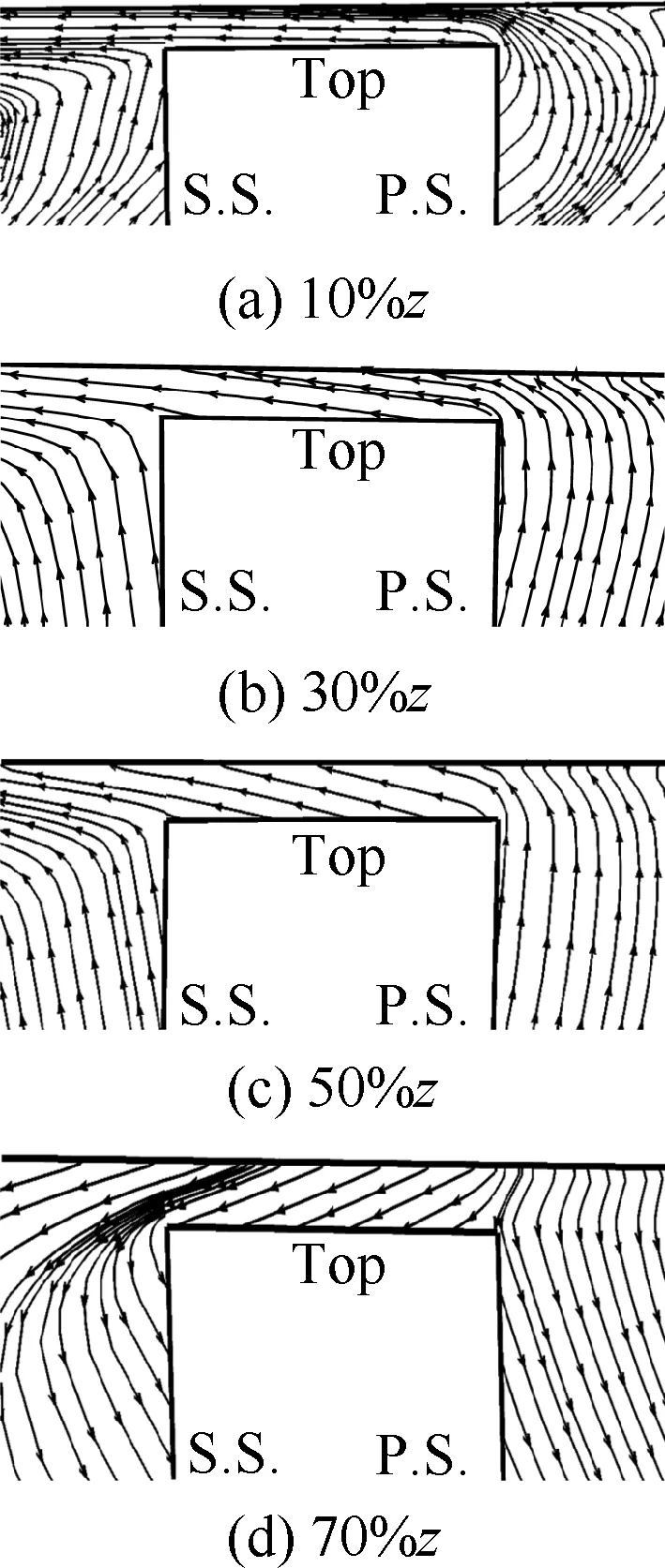

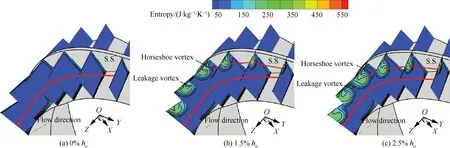

图11给出了S3流面的熵和流线分布,可以看出,在横向压差和泄漏流作用下马蹄涡逐步远离吸力面向流道中央运动,其在发展过程中始终处于发散状态,并在隔板中、后部破碎,随后与泄漏流掺混,促成泄漏涡的产生,泄漏涡形成之后向下端壁以及相邻隔板的压力面运动,尺度也相应增加。

图12为S3流面静压与流线分布图。可以看出,膨胀流道入口气流的运动出现明显分界,在横向和径向力的作用下近吸力面气流斜向上端壁窜流,而压力面附近气流几乎不受横向力的影响,径直自下而上运动(见图12(a)中Plane 1)。膨胀波之后节距方向压力梯度明显增大,其中近吸力面压力显著降低,而压力面附近区域变化不大。因此,吸力面附近区域气流向上端壁运动的同时沿节距反方向逐渐靠近吸力面,径向力作用下附面层内低能流体自上而下潜流。沿流向不同S3流面下端壁附近存在一条分界线,分界位置逐渐向压力面靠近,这是因为,入口膨胀波为一扇形波,从吸力面到压力面贯穿整个三维流道,如图13所示。近压力面和近吸力面区域分别位于波前与波后,膨胀波造成节距方向巨大的压差,导致气流分离的同时向吸力面迁移。斜激波之前,气流一方面在节距方向逆压梯度作用下自压力面向吸力面迁移,另一方面吸力面附近径向离心力不足以平衡压差力,气流向下运动(见图12(a)中Plane 6)。

图11 沿流向S3流面熵等值线

Fig.11 Distribution of entropy on different S3 surfaces along flow direction

图12 不同间隙高度沿流向S3流面静压与流线分布

Fig.12 Static pressure and streamlines of S3 surfaces along flow direction

图13 膨胀波与激波二维示意图

Fig.13 2D schematic diagram of expansion waves and oblique shock waves

由于间隙的存在,静压差驱使膨胀流道入口压力面顶部附近气流通过间隙流向吸力面侧。泄漏流体在径向及横向剪切应力作用下向下卷曲(图12(b)和图12(c)),沿流动方向逐步远离吸力面向下端壁移动。马蹄涡在经历了非稳定极限环之后破碎,随后与泄漏流体掺混,促成泄漏涡的产生,泄漏涡形成之后远离吸力面向下端壁运动(图11(b)和图11(c))。从图12(b)和图12(c)还可看出,泄漏流体经间隙进入三维流道之后的运动轨迹出现了2个分支。绝大部分流体向下卷吸形成泄漏涡,少部分流体在黏性剪切应力作用下向上端壁卷曲,但未形成完整涡系。

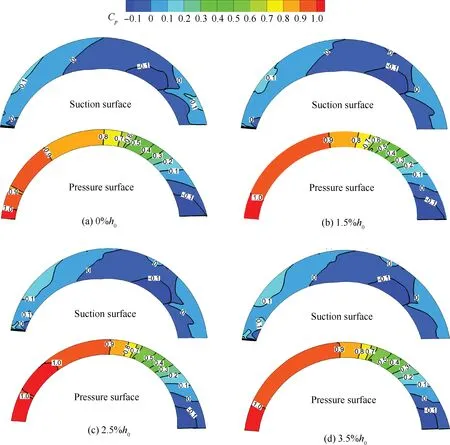

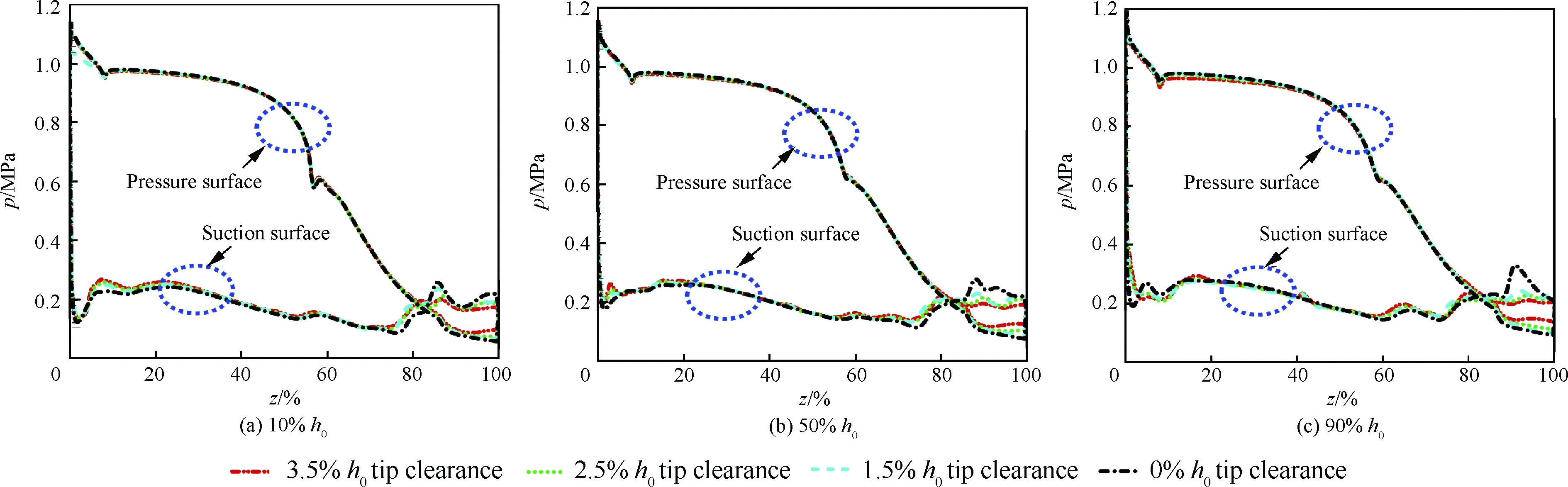

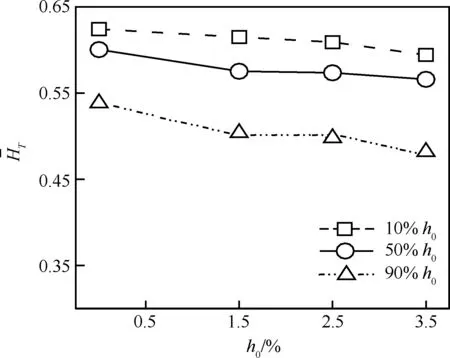

2.3 吸、压力面载荷分布

图13是膨胀波与激波二维示意图。图14~图16给出了不同间隙高度吸、压力面静压系数,以及不同喉部高度吸、压力面静压曲线和隔板载荷系数。可以看出,沿流动方向,吸力面压力梯度不大,静压始终维持在较低值;而压力面顺压梯度明显,特别是进入膨胀流道之后,静压沿流向逐步缓慢降低。隔板下端壁附近的载荷最高,而靠近上端壁最低;随间隙高度增加,吸力面中、后部近下端壁的低压区减小,近出口上端壁高压范围扩大;而压力面进口压力降低,出口低压区范围有所缩减,结果是间隙高度增加会降低隔板载荷,对比隔板的同一位置,间隙高度每增加1%h0,超声速膨胀器隔板载荷系数最高下降2.6%。

膨胀波起始于膨胀流道入口吸力面处,沿流向传播的同时向压力面发展,最终打在压力面上(见图13)。吸力面附近压力由高压突变至低压,而近压力面区域的压力逐步降低,增速减压过程平缓。膨胀波之后吸力面附近区域压力始终维持在较低值,因隔板顶部间隙的不同局部有所差异:进口吸力面上部压力要高于下部,这是因为,膨胀流道入口处三维流道下壁面向外扩张,该扰动源导致入口膨胀波的产生,近下端壁区域压力下降更显著,因此,上部压力更高。随间隙高度增加,上部高压区逐渐扩大,这主要是因为,间隙较大时,从压力面经间隙泄漏到吸力面侧的流量增加,泄漏涡增强,泄漏涡吸卷吸力面附近低能流体的同时向流道中部运动,吸力面附面层减薄,附面层径向潜流变弱,与吸力面之间的摩擦损失降低,上部的高压区也因此进一步扩大。吸力面中、后部近下端壁的低压区主要由激波作用下附面层分离,激波附面层相互作用而产生,随间隙高度增加,泄漏涡吸卷了更多的低能流体,沿流向环壁面附面层变薄,因此,激波导致的附面层分离、回流,激波附面层相互作用的损失相应减小,低压区缩减。隔板尾缘泄漏流体在端壁剪切应力作用下,由吸力面经间隙重新流回到压力面侧(见图9),随间隙高度增加,剪切应力的影响变弱,从吸力面越过间隙到达压力面侧的回流减弱,所造成的流动损失降低,因此,近出口吸力面上部的高压区逐渐扩大。

图14 不同间隙高度吸力面和压力面静压系数

Fig.14 Static pressure coefficient of suction and pressure surfaces with different tip clearance heights

图15 不同喉部高度吸力面和压力面静压曲线

Fig.15 Static pressure curves of suction and pressure surfaces with different throat heights

压力面近前缘到中部区域的压力变化不大,静压系数由1缓慢降低至0.9,这是因为,膨胀流道入口之前沿流向三维流道缓慢收缩,来流在该区域稳流的同时压力略有降低。膨胀流道入口之后,压力面压力沿流向缓慢降低,呈现明显的顺压梯度,因此,附着压力面的低能流体不易聚集,附面层较薄,低能流体之间以及与压力面的摩擦损失较小。随间隙高度增加,压力面前部高压区缩减,而近出口上部的高压区有扩大趋势,这是因为,间隙较大时,由压力面侧经间隙向吸力面侧的泄漏流动增强,流量增加,有更多的气流不参与推动隔板做功,膨胀流道入口前压力面高压区缩减,近上壁面更为明显(见图14);而剪切应力对气流的影响减小,隔板尾缘附近有更少的泄漏流体经间隙流回压力面侧,近出口压力面上部流动损失有所降低,因此随间隙增加,压力面在该区域的静压上升。

图15为不同喉部高度吸力面和压力面静压曲线,从图中可以看出,入口膨胀波导致吸力面静压急剧降低,而压力面略有下降,巨大压差作用下,气流推动隔板旋转做功。沿流向压力面压力缓慢降低,吸力面静压维持在较低值的同时略有下降,这也是吸力面附近损失大,熵值高,而压力面损失小,熵值低的主要原因(见图11)。在大约84%轴向弦长处,斜激波导致吸力面压力上升,出现吸力面静压高于压力面的流动现象,隔板尾缘附近泄漏流体由吸力面经间隙重新流回到压力面侧(见图9)。从图中还可看出,随间隙高度增加,吸、压力面静压差减小,隔板载荷下降,特别是斜激波之后,隔板两侧压差更小,因此,超声速膨胀器隔板尾缘上端壁附近泄漏流体由吸力面侧向压力面侧的回流运动减弱。

图16 不同喉部高度隔板载荷系数

Fig.16 Loading coefficients of strake wall with different throat heights

2.4 出口损失分布

图17给出了出口截面的总压损失系数ζ,可以看出,出口截面损失主要来自环壁面低能流体的损失,相比较而言,下端壁附近损失更大,特别是下端壁与吸、压力面相接角区,总压损失系数大,影响范围广。这主要是因为,一方面,在横向压差作用下,低能流体自压力面向吸力面迁移;另一方面,吸力面附面层自上向下潜流,吸力面与下端壁相接角区是低能流体的汇聚区,沿流向附面层不断堆积,出口斜激波打在吸力面上,导致附面层的分离、回流,低能流体与主流掺混,因此,下端壁近吸力面区域流动损失大。斜激波之后,静压沿节距方向的分布发生变化(见图15),其中吸力面附近压力反而高于压力面,在节距方向顺压梯度作用下低能流体向压力面迁移,此外,沿流向下端壁近压力面区域气流的速度最大,斜激波之后该区域的损失也大。

图17 出口总压损失系数

Fig.17 Total pressure loss coefficient at outlet

隔板顶部存在间隙时,下端壁附近的流动损失降低,但主流区出现一高损失区,随间隙高度增加,该高损失区远离吸力面的同时向下端壁靠近,影响范围也相应扩大。这主要是因为,压差力作用下,隔板顶部近压力面侧气流经间隙流向吸力面侧,并最终促成泄漏涡的产生,泄漏涡形成之后,卷吸吸力面附近低能流体向横向运动,沿流向有更少的低能流体集聚,下端壁附近的流动损失相应降低。间隙高度较大时,隔板顶部的流通面积增加,有更多的气流泄漏到吸力面侧,泄漏涡强度增加,尺度变大,而剪切应力的影响减弱,泄漏涡横向运动增强,因此,主流区域高损失区扩大的同时向压力面靠近。

图18~图20给出了出口截面气动参数沿径向分布,可以看出,下端壁附近气流总压低、总温高,熵值也高;间隙的存在提高了下端壁气流的总压,降低了总温和熵,与此同时,上半隔板高度范围内气流的总压降低,总温和熵上升。主要是因为,超声速膨胀器是一种基于拉法尔喷管原理的新型涡轮结构,沿流向下端壁向外扩张这一扰动源导致膨胀流道入口膨胀波的产生,膨胀波对超声速气流进一步加速,下端壁附近膨胀波较强,对气流加速效果好,该区域气流总压低、总温高、熵值高,另一方面,下端壁存在自压力面向吸力面附面层的迁移、径向气流的潜流等流动现象,低能流体之间的摩擦和掺混损失较大。间隙的存在,减小了节距方向的压力梯度(见图12、图14和图15),削弱了下端壁附近低能流体的迁移运动,下端壁流动损失降低,但隔板顶部诞生了间隙泄漏流动,泄漏流在上端壁附近造成较大的流动损失,因此,下端壁附近气流总压升高,总温和熵降低,而上端壁附近气流总压降低,总温和熵明显上升。

图18 出口总压沿径向分布

Fig.18 Total pressure distribution along radial at outlet

图19 出口总温沿径向分布

Fig.19 Total temperature distribution along radial at outlet

图20 出口熵沿径向分布

Fig.20 Entropy distribution along radial at outlet

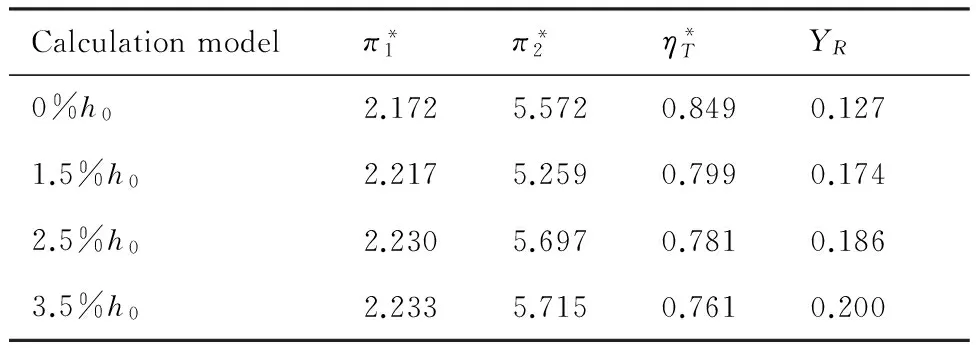

对比可知,较大间隙时下端壁总压高,总温和熵值更低,但上端壁的总压低,总温和熵值更高。分析原因:随间隙增加节距方向压差降低(见图15),下端壁低能流体的迁移运动进一步削弱,所导致的流动损失降低,此外,隔板顶部将有更多气流从压力面侧泄漏到吸力面侧,泄漏涡尺度变大,强度增加,由泄漏涡直接和间接造成的流动损失上升。表1给出了膨胀器的主要性能参数,可以看出,不同间隙下超声速膨胀器总对总的膨胀比为2.172~2.233,绝热效率为0.761~0.849,与先进跨声速轴流及径流式涡轮相比,其膨胀比和效率相对较低,但超声速条件下,膨胀器性能则显优越,文献[19]对某级超声速涡轮进行研究,设计工况下,静叶进口马赫数为0.12,静压为15.2 MPa,静温大约为1 232 K,转子转速为31 300 r/min,等熵效率为0.608,涡轮动叶总对总膨胀比为1.492。此外,由于超声速膨胀器采用隔板结构替代了传统涡轮叶片,因此结构更为简单紧凑,重量更轻。

表1 超声速膨胀器主要性能参数

Table 1 Main performance parameters of supersonic expander

Calculationmodelπ*1π*2η*TYR0%h02.1725.5720.8490.1271.5%h02.2175.2590.7990.1742.5%h02.2305.6970.7810.1863.5%h02.2335.7150.7610.200

3 结 论

本文采用数值方法对超声速膨胀器的三维流场进行了数值研究,详细分析了间隙的存在对超声速膨胀器隔板顶部区域,三维流道内,吸、压力面及出口气动参数的影响。

1) 下端壁和吸力面附近低能流体之间以及与壁面的摩擦损失,斜激波及斜激波与附面层相互作用所导致的损失是无间隙超声速膨胀器内部损失的主要来源;顶部间隙的存在降低了下端壁、吸力面附近低能流体所导致的损失、斜激波损失,引入了泄漏损失,三维流道内总的流动损失增加,超声速膨胀器等熵绝热效率降低。

2) 隔板下端壁附近的载荷最高,但靠近上端壁区域最低;间隙的存在,提高了吸力面中、后部下端壁附近和出口近上端壁的静压,降低了压力面静压,隔板载荷随之降低;间隙高度每增加1%喉部高度,超声速膨胀器隔板同一位置的载荷系数最高下降2.6%。

3) 马蹄涡、泄漏涡及二者之间的相互作用是三维流道内部隔板顶部间隙附近的主要流动形式;在横向静压差、端壁相对运动黏性剪切力、膨胀流道出口斜激波、端壁附面层等因素的共同作用下,隔板前缘附近气流经间隙流到吸力面侧和尾缘附近泄漏流体越过间隙重新流回压力面侧是间隙内气流的主要运动形式。

[1] GUMMER V, GOLLER M, SWOBODA M. Numerical investigation of endwall boundary layer removal on highly-loaded axial compressor blade rows[J]. Journal of Turbomachinery, 2008, 130(1): 011015-1-011015-9.

[2] BOOTH T C, DODGE P R, HEPWORTH H K. Rotor-tip leakage: Part I—Basic methodology[J]. Journal of Engineering for Gas Turbines and Power, 1982, 104(1): 154-161.

[3] BINDON J P. The measurement and formation of tip clearance loss[J]. Journal of Turbomachinery, 1989, 111(3): 257-263.

[4] YAMAMOTO A. Interaction mechanisms between tip leakage flow and the passage vortex in a linear turbine rotor cascade[J]. Journal of Turbomachinery, 1988, 111(3): 329-338.

[5] YAMAMOTO A.Endwall flow/loss mechanisms in a linear turbine cascade with blade tip clearance[J]. Journal of Turbomachinery, 1989, 111(3): 264-275.

[6] XIAO X W, MCCARTER A A, LAKSHMINARAYANA B. Tip clearance effects in a turbine rotor: Part I—Pressure field and loss[J]. Journal of Turbomachinery, 2000, 123(2): 296-304.

[7] MCCARTER A A, XIAO X W, LAKSHMINARAYANA B. Tip clearance effects in a turbine rotor: Part II—Velocity field and flow physics[J]. Journal of Turbomachinery, 2000, 123(2): 305-313.

[8] YARAS M I, SJOLANDER S A. Effects of simulated rotation on tip leakage in a planar cascade of turbine blades: Part I—Tip gap flow[J]. Journal of Turbomachinery, 1992, 114(3): 652-659.

[9] YARAS M I, SJOLANDER S A, KIND R J. Effects of simulated rotation on tip leakage in a planar cascade of turbine blades: Part II—Downstream flow field and blade loading[J]. Journal of Turbomachinery, 1992, 114(3): 660-667.

[10] 祁明旭, 丰镇平. 透平动叶顶部间隙流的表现形式及其对透平性能的影响[J]. 西安交通大学学报, 2005, 39(3): 243-265. QI M X, FENG Z P. Representation formation of tip clearance flow and influence on turbine performance[J]. Journal of Xi’an Jiaotong University, 2005, 39(3): 243-265 (in Chinese).

[11] 祁明旭, 丰镇平. 透平动叶顶部间隙流的端壁二次流结构研究[J]. 西安交通大学学报, 2005, 39(5): 445-449. QI M X, FENG Z P. Study on tip clearance flow of tur bine blade-endwall secondary flow struc-ture[J]. Journal of Xi’an Jiaotong University, 2005, 39(5): 445-449 (in Chinese).

[12] MOORE J, MOORE J G, HENRY G S, et al. Flow and heat transfer in turbine tip gaps[J]. Journal of Turbomachinery, 1989, 111(3): 301-309.

[13] UZOL O, CHOW Y C, KATZ J, et al. Experimental investigation of unsteady flow field within a two-stage axial turbomachine using particle image velocimetry[J]. Journal of Turbomachinery, 2002, 124(4): 542-552.

[14] UZOL O, CHOW Y C, KATZ J, et al. Average passage flow field and deterministic stresses in the tip and hub regions of a multistage turbomachine[J]. Journal of Turbomachinery, 2003, 125(4): 714-725.

[15] NIU M S, ZANG S S. Experimental and numerical investigations of tip injection on tip clearance flow in an axial turbine cascade[J]. Experimental Thermal and Fluid Science, 2011, 35(6): 1214-1222.

[16] 钟兢军, 黄振宇, 杨凌, 等. 超声速膨胀器设计及其内部流动研究[J]. 工程热物理学报, 2015, 36(1): 60-66. ZHONG J J, HUANG Z Y, YANG L, et al. Research on the design and flow field of supersonic expander[J]. Journal of Engineering Thermophysics, 2015, 36(1): 60-66 (in Chinese).

[17] 贺旭照, 张勇, 汪广元, 等. 高超声速飞行器单壁膨胀喷管的自动优化设计[J]. 推进技术, 2007, 28(2): 148-151. HE X Z, ZHANG Y, WANG G Y, et al. Automated design optimization of single expansion ramp nozzle for hypersonic vehicle[J]. Journal of Propulsion Technology, 2007, 28(2): 148-151 (in Chinese).

[18] 邓庆锋, 郑群, 张海, 等. 可控涡设计高负荷涡轮二次流旋涡结构及损失分析[J]. 中国电机工程学报, 2012, 32(20): 108-114. DENG Q F, ZHENG Q, ZHANG H, et al. Analysis of secondary flow vortex structure and losses in a high load turbine designed by the controlled vortex method[J]. Proceedings of the CSEE, 2012, 32(20): 108-114 (in Chinese).

[19] DOWNEY D J, GRIFFIN L W, HUBER F W. A study of the effects of tip clearance in a supersonic turbine[J]. Journal of Turbomachinery, 2000, 122(4): 674-683.

[20] 韩吉昂, 钟兢军, 严红明, 等. 旋转冲压压缩转子三维进气流道数值研究[J]. 航空动力学报, 2009, 24(5): 1079-1088. HAN J A, ZHONG J J, YAN H M, et al. Numerical research of three dimensional flow-path in a ram-rotor[J]. Journal of Aerospace Power, 2009, 24(5): 1079-1088 (in Chinese).

[21] 邓庆锋, 郑群, 刘春雷, 等. 基于控制轴向速度变化的1.5级涡轮压力可控涡设计[J]. 航空学报, 2011, 32(12): 2182-2193. DENG Q F, ZHENG Q, LIU C L, et al. Pressure controlled vortex design of 1.5-stage turbine based on the method of controlling axial velocity variation[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(12): 2182-2193 (in Chinese).

[22] 杨承宇, 张靖周, 单勇. 单边膨胀喷管红外辐射特性的数值模拟[J]. 航空学报, 2010, 31(10): 1919-1926. YANG C Y, ZHANG J Z, SHAN Y. Numerical simulation on infrared radiation characteristics of single expansion ramp nozzles[J]. Acta Aeronautica et Astronautica Sinica, 2010, 32(10): 1919-1926 (in Chinese).

[23] 张少丽, 单勇, 张靖周. 单边膨胀喷管气动和红外辐射特性数值研究[J]. 航空动力学报, 2011, 26(7): 1502-1508. ZHANG S L, SHAN Y, ZHANG J Z. Numerical study on aerodynamic and infrared radiation characteristics of single expansion ramp nozzle[J]. Journal of Aerospace Power, 2011, 26(7): 1502-1508 (in Chinese).

[24] 徐华松, 谷良贤. 高超声速飞行器后体喷管设计[J]. 航空动力学报, 2007, 22(2): 257-260. XU H S, GU L X. Nozzle afterbody design of hyper sonic flight vehicle[J]. Journal of Aerospace Power, 2007, 22(2): 257-260 (in Chinese).

[25] EDWARDS C L W, SMALL W J, WEIDNER J P, et al. Studies of scramjet/airframe integration techniques for hyper-sonic aircraft: AIAA-1975-0058[R]. Reston: AIAA, 1975.

[26] SCHNEIDER A, KOSCHEL W W. Detailed analysis of a mixed compression hypersonic intake[R]. Florence: Fourteenth international symposium on air breathing engines, 1999.

[27] SJOLANDER S A, CAO D. Measurements of the flow in an idealized turbine tip gap[J]. Journal of Turbomachinery, 1995, 117(4): 578-584.

黄振宇 男, 博士研究生。主要研究方向: 叶轮机械气动热力学。

Tel: 0411-84723833

E-mail: zhenyu85keyan@163.com

钟兢军 男, 博士, 教授, 博士生导师。主要研究方向: 叶轮机械气动热力学。

Tel: 0411-84728496

E-mail: zhongjj@dlmu.edu.cn

杨凌 女, 博士, 副教授, 硕士生导师。主要研究方向: 叶轮机械气动热力学。

Tel.: 0411-84726935

E-mail: 7331yangling@163.com

韩吉昂 男, 博士, 副教授, 博士生导师。主要研究方向: 叶轮机械气动热力学。

Tel.: 0411-84726935

E-mail: hja@dlmu.edu.cn

Received: 2014-11-27; Revised: 2015-07-09; Accepted: 2015-10-12; Published online: 2015-10-21 17:08

URL: www.cnki.net/kcms/detail/11.1929.V.20151021.1708.002.html

Foundation items: Specialized Research Fund for the Doctoral Program of Higher Education of China (20132125120006); The Fundamental Research Funds for the Central Universities (3132014319); Supported by Program for Liaoning Innovative Research Team in University (LT2015004)

*Corresponding author. Tel.: 0411-84728496 E-mail: zhongjj@dlmu.edu.cn

Influence of tip clearance on flow characteristics of a supersonicexpander

HUANG Zhenyu, ZHONG Jingjun*, YANG Ling, HAN Ji’ang

MarineEngineeringCollege,DalianMaritimeUniversity,Dalian116026,China

A clearance exists between strake wall and casing, which will certainly influence internal flow field and overall performance of a supersonic expander. To obtain the flow details of tip clearance flow in a supersonic expander, the three-dimensional Reynolds-averaged Navier-Stokes equations and thek-εturbulent model are adopted in this paper to simulate numerically the tip clearance flow of a supersonic expander. It has been found that oblique shock wave at the outlet of the expansion passage leads to the fact that static pressure of the suction surface is higher than the pressure surface, parts of the leakage fluid near the trailing edge passes the clearance and reflows to the pressure surface. Because of the tip clearance, static pressures of the suction surface at the location of inlet and near the lower end wall increase, while the pressure at the pressure surface near the leading edge decreases. Compared with the same location of the strake wall, increasing the tip clearance height by 1% throat height, load coefficient of the strake wall of supersonic expander drops by as much as 2.6%. The loss of end wall and oblique shock wave reduces, but the tip leakage loss is produced, increasing the overall flow loss of the three-dimensional flow passage, and the efficiency of the supersonic expander drops, which decreases by up to 8.8% in this paper. The horseshoe vortex, the leakage vortex, and the interaction between them constitute the main vortex system of the tip area. The airflow near the leading edge through the clearance flow to the suction surface and the leakage fluid around the trailing edge across the gap back to the pressure surface is the main form of movement within the clearance.

supersonic expander; strake wall; tip clearance; expansion waves; leakage vortex

2014-11-27;退修日期:2015-07-09;录用日期:2015-10-12; < class="emphasis_bold">网络出版时间:

时间: 2015-10-21 17:08

www.cnki.net/kcms/detail/11.1929.V.20151021.1708.002.html

高等学校博士学科点专项科研基金 (20132125120006); 中央高校基本科研业务费专项资金 (3132014319); 辽宁省高校创新团队支持计划 (LT2015004)

.Tel.: 0411-84728496 E-mail:zhongjj@dlmu.edu.cn

黄振宇, 钟兢军, 杨凌, 等. 顶部间隙对超声速膨胀器流动特性的影响[J]. 航空学报, 2016, 37(2): 555-567. HUANG Z Y, ZHONG J J, YANG L, et al. Influence of tip clearance on flow characteristics of a supersonic expander[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(2): 555-567.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0269

V231.3

: A

: 1000-6893(2016)02-0555-13

*