不锈钢基体激光熔覆Ni60A的残余应力研究

2016-02-22许明三戴腾运江吉彬陈昌荣曾寿金

许明三,戴腾运,江吉彬,陈昌荣,曾寿金

(1.福建工程学院 机械与汽车工程学院,福建 福州 350118;2.福建省数字化装备重点实验室,福建 福州 350118)

不锈钢基体激光熔覆Ni60A的残余应力研究

许明三1,2,戴腾运1,2,江吉彬1,2,陈昌荣1,2,曾寿金1,2

(1.福建工程学院 机械与汽车工程学院,福建 福州 350118;2.福建省数字化装备重点实验室,福建 福州 350118)

选择激光功率、扫描速度、送粉量为影响因素,用正交试验方法研究了不锈钢基体激光熔覆Ni60A的残余应力;结果表明:影响残余应力的关键因素为扫描速度,其次是激光功率,最后为送粉量;扫描速度180 mm/min、激光功率1.5 kW、送粉量3 g/s产生最小残余应力;此时熔覆材料Ni60A与基体形成良好的冶金结合,熔覆层组织均匀,无微裂纹等明显缺陷。研究结果为叶轮和螺杆的激光熔覆再制造提供了实验依据。

激光熔覆; 残余应力; 显微组织; 显微硬度; 不锈钢

激光熔覆是一种表面增材技术,适用于高价值零件修复,在航空、航天、冶金、国防等行业装备机械零部件再制造中得到了广泛应用[1]。

在激光熔覆层残余应力研究方面,R.Jendrzeiewski 等通过在X10Crl3表面熔覆钨铬钴合金SF6双熔覆层,通过数值模拟的方法计算预热温度对显微裂纹和应力的关系[2]。钟叙建立了多组元金属粉末激光选区烧结热力耦合有限元应力场分析模型[3];王雪光建立了激光直接金属成形过程的温度场和残余应力场模型[4]。Köhlera、Partesa等人将裂纹、疲劳强度、残余应力做了关联研究,他们指出奥氏体钢试样的裂纹在表面,而热处理钢试样的裂纹接近熔覆层与基体交界处;提出应该优化残余应力的分布以此来保存最大疲劳强度[5]。顾建强、骆芳等人在直接耦合了温度场和应力场的MSC.Marc软件有限元模型中,得出工件表面和内部的残余应力,结果表明激光扫描方向的横向拉应力远大于纵向拉应力,切应力值大小随着深度的加深逐渐变小;当扫描速度增大时,材料弹性形变的应力也增大。在整个熔覆过程中,裂纹是影响熔覆层表面质量的主要因素[6]。

纸浆泵技术含量高,因此其再制造的附加值较高,中、高浓纸浆泵主要失效的部位为叶轮或螺杆部分,失效的主要形式为磨损和腐蚀,在对叶轮和螺杆的激光熔覆再制造过程中,合适的压应力可以提高零件的疲劳强度和耐磨性能,残余拉应力则相反,但如果存在较大的残余拉应力或压应力,都可能发生严重变形和产生裂纹,造成叶轮和螺杆加速失效。本文以激光熔覆层的残余正应力为主要研究对象,研究熔覆参数对熔覆层表面在扫描速度方向残余正应力的影响规律,得出最佳的实验参数,为后续将激光熔覆技术应用于叶轮或螺杆等的再制造、修复提供工艺理论基础和应用指导。

1 实验材料与方法

1.1 实验材料

实验用基材选取叶轮和螺杆的常用材料304不锈钢,铣削光滑并去除表面氧化层;所用粉末材料为高硬Ni60A粉末。成分如表1。

表1 Ni60A粉末成分Tab.1 Powder composition of Ni60A

1.2 实验方法

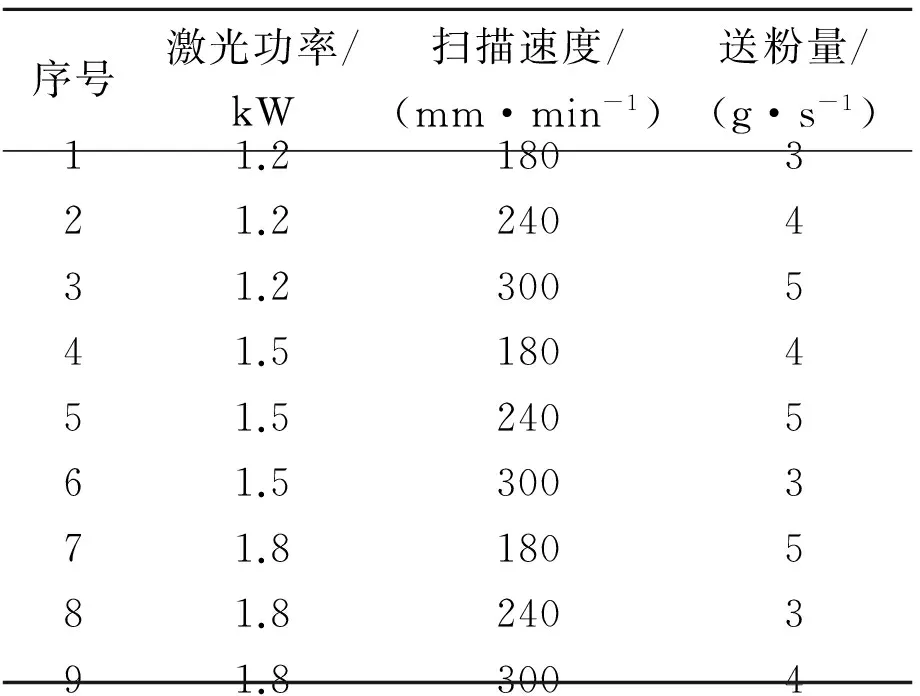

试验设备采用德国TruDisk2002(FD24)激光熔覆系统。选取送粉量(3、4、5 g/s)、激光功率(1.2、1.5、1.8 kW)、扫描速度(180、240、300 mm/min)3个因素作为研究对象,采用L9(33)正交表,如表2,主要测试熔覆层表面扫描速度方向残余正应力和切应力的大小,测试值越小越好。

表2 正交试验参数表Tab.2 Parameter of orthogonal experiments

试验前将粉末放入真空干燥箱中干燥;用丙酮将基体油污清洗干净;调节载气流1 000 L/h;编制熔覆程序,调节光斑直径2 mm;依据正交试验参数表,选择激光功率、扫描速度和送粉量开展激光熔覆实验。

每个试样熔覆后,对试样进行标记(按试验序号1~9标记,本文后续出现的样件号,即对应表3中相应序号的试件)。冷却后立即采用iXRD便携式残余应力分析系统Proto iXRD进行应力测试。放射管(靶)按不锈钢类选取Mn靶。根据X射线衍射试验得出,布拉格角2θ=152.8°,由镍基合金(Ni55)定弹性模量E=199.9GPa,泊松比μ=0.3,算出弹性常数为6.503 252×10-6,晶面(hkl)类型设置BBC,拟合曲线为高斯曲线。采用多次曝光技术,设置Beta角数量为9,最大角30°。沿着扫描速度方向测3个点求平均,同时测试正应力和切应力(正值为残余拉应力,负值为残余压应力)。在数码显微镜下观察表面形貌,用线切割机床对试件进行切割,将切割下的小试样去除切割过程留下的污渍并使用金相试样镶嵌机镶嵌。表面经打磨抛光后,以盐酸:硝酸:无水乙醇为1∶1∶1浸蚀液浸蚀35s,使用金相显微镜对熔覆层及基体进行金相观察。采用触摸屏自动转塔显微硬度计进行显微硬度的检测,在熔覆层打3个点,求平均值,打点间隔为1mm,试验力为4.9N,保持时间为8s。

2 结果与分析

2.1 工艺参数对残余应力的影响

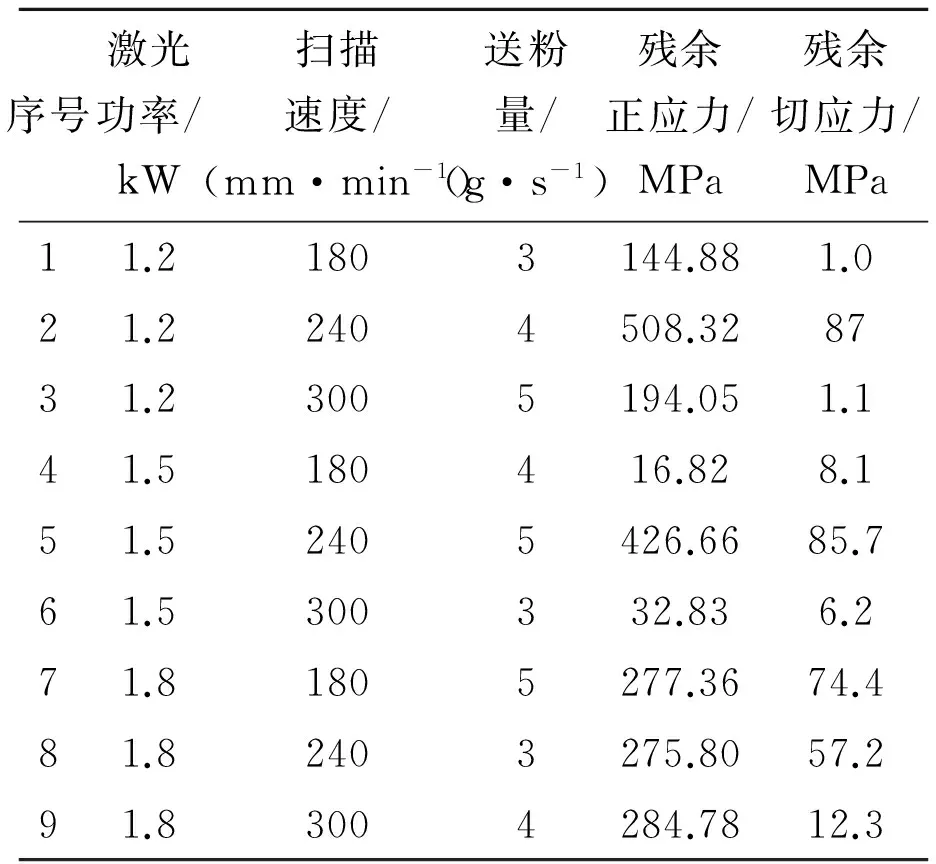

通过表3可看出,熔覆层表面的残余正应力远大于残余切应力,故把熔覆层表面的残余正应力当做其主要评价指标。

表3 正交试验残余应力值Tab.3 Residual stress of orthogonal experiments

2.1.1 直观分析

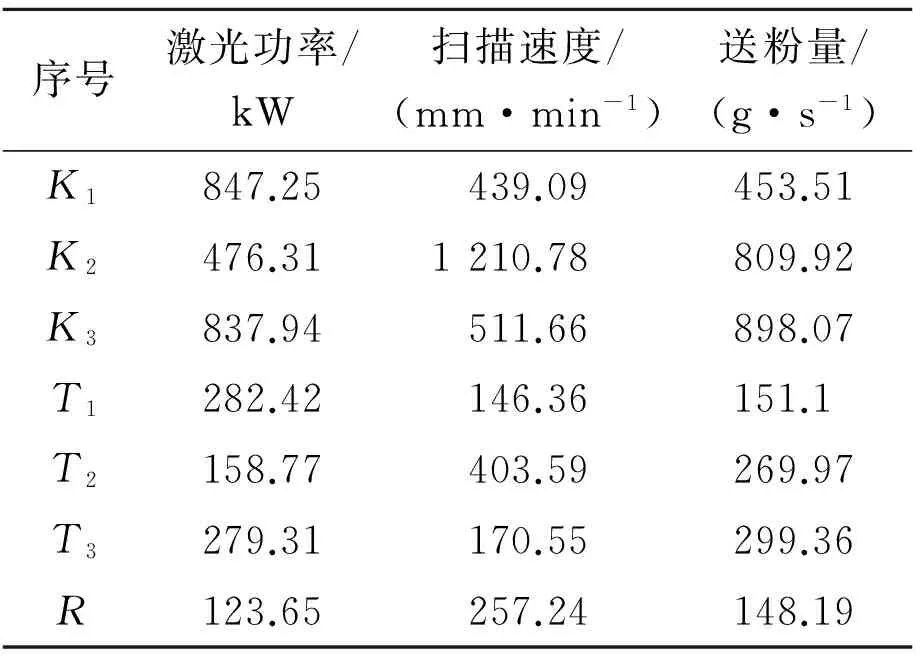

正交实验结果分析采用极差分析法。实验数据处理见表4。表中的K1、K2、K3分别表示各因素不同水平试验所得残余应力的和。T1、T2、T3为各因素不同水平试验所得残余应力的平均值。

表4 残余正应力直观分析结果Tab.4 Analysis result of residual positive stress

通过极差R的值可知,对正应力影响最大的因素为扫描速度;激光功率其次;最后为送粉量。

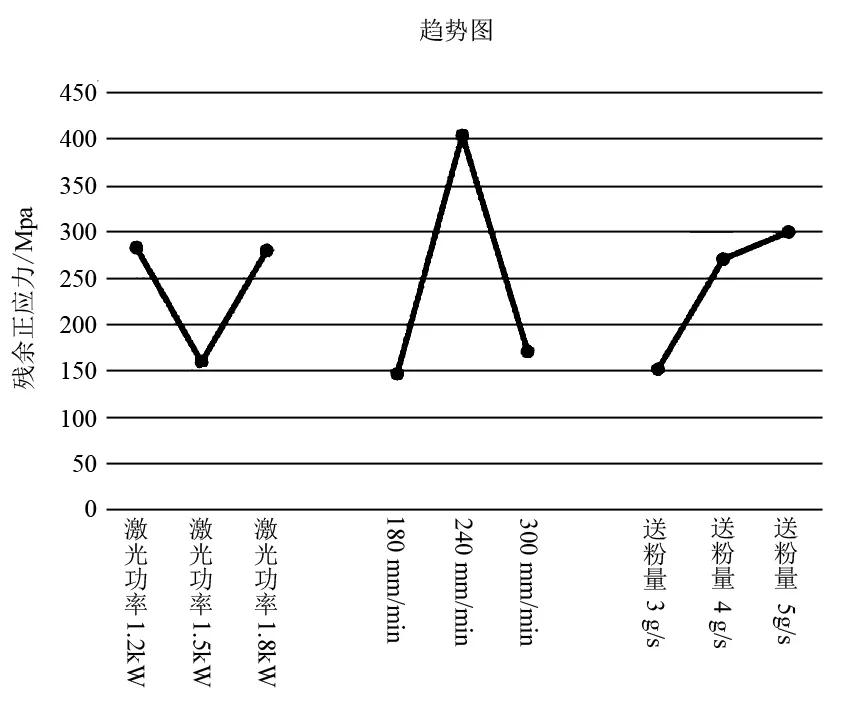

从图1可看出,随着送粉量的上升,残余应力增大。在残余正应力最小时,激光功率为1.5 kW,扫描速度为180 mm/min,送粉量为3 g/s。

图1 残余正应力值直观分析趋势图Fig.1 Tendency of residual positive stress

2.1.2 方差分析

(1)计算离差平方和

各因素引起的离差平方和(A代表激光功率;B代表扫描速度;C代表送粉量)

(r为水平数,n为试验总次数)

试验误差的离差平方和

(2)自由度

dfA=dfB=dfC=dfe=2

(3)计算平均离差平方和(均方)

(4)计算F值

(5)显著性检验

2.2 熔覆层形貌

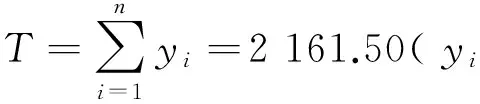

图2为熔覆层表面形貌放大图(150倍),按照正交试验序号从左至右依次排列。

从9次正交实验样件的显微放大图可明显看出,样件2、3、5、8表面有明显的裂纹;样件1、9表面的裂纹相对较小;样件7的熔覆层表面无明显裂纹,但其表面不够光滑;样件4、6表面无明显裂纹,表面光滑,此时样件所测得的残余正应力值也较小。

图2 熔覆层表面形貌(150X)

裂纹形成的原因之一是熔覆层表面的残余拉应力,对比残余正应力测试结果,试验5、8所测试的残余正应力为拉应力,且数值都较大,其中,试验5所对应的应力数值达426.66 MPa,为最大,其

裂纹最明显。激光熔覆是快热快冷的过程,熔覆过程中产生的从基体到熔覆层间温度差是残余应力产生的重要原因,如果基体材料和熔覆层材料热膨胀系数相近,由于熔覆层凝固后温度比基体高,在冷却至常温时收缩量比基体大,基体受压,熔覆层受拉,使工件熔覆层留下过大的残余拉应力,导致了裂纹的产生。

激光熔覆是激光器释放能量、粉末与基体结合面迅速熔化并凝固的成型过程。熔覆的效果与所吸收的能量有直接关系,光斑直径不变的条件下,激光功率直接决定了能量大小,扫描速度影响单位能量的大小,因此激光功率越大、扫描速度越小,激光在同一位置吸收的能量也越多。所以,激光功率和扫描速度共同决定了熔覆层吸收能量的大小,决定了粉末是否完全熔化;送粉量越大,粉末在基体上堆积高度则越高,直接导致熔覆层受热不均匀,也可能产生裂纹。结合残余应力值与形貌放大图,发现扫描速度越大,熔覆层开裂倾向越严重。

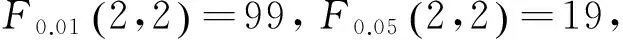

2.3 熔覆层微观组织

将金相样块侵蚀35 s,表面清洗冷风吹干,在金相显微镜下观察,放大倍数为200倍。部分显微金相图如图3。

图3 显微金相图Fig.3 Metallurgical diagram of cladding layer microstructure

由于工艺参数的不同,个别样件缺陷比较明显,如图3(b)所示。通过观察发现缺陷周围熔覆组织情况良好,可将能量因素排除,此类缺陷的原因主要在于粉末中的气孔,应是送粉不均导致的。大部分样件缺陷不明显,有的在200倍没有观察到,熔覆效果较好。

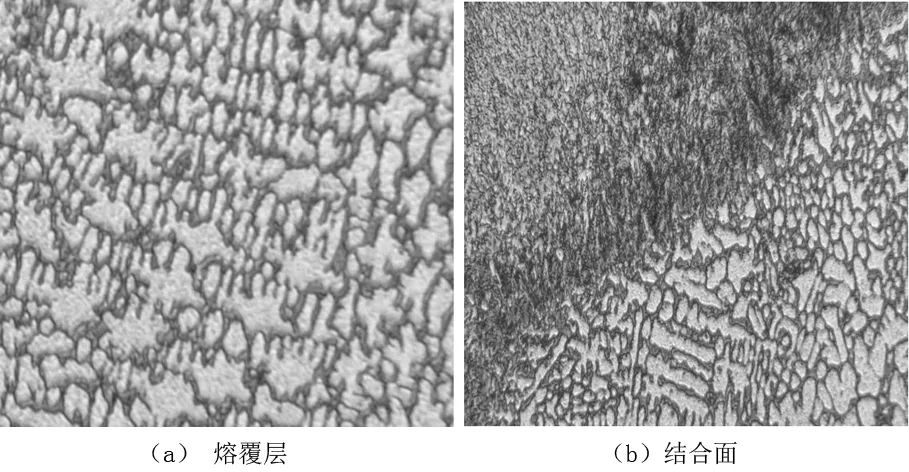

图4为激光功率1.5 kW、扫描速度240 mm/min、送粉量5 g/s的熔覆层和结合面显微金相组织图,可以看到板条状晶格,且密度较大,使得熔覆层有较高的硬度;图4(b)为基体与熔覆层的交界处放大图,熔覆层组织显示出来时,基体材料已经浸蚀过度,这也反映了Ni60A具有较好的耐腐蚀性。

图4 1.5kW,240mm/min,5g/s金相组织图(200 X)Fig.4 Metallurgical microstructure under the condition of 1.5 kW, 240 mm/min, 5 g/s(at a magnification of 200)

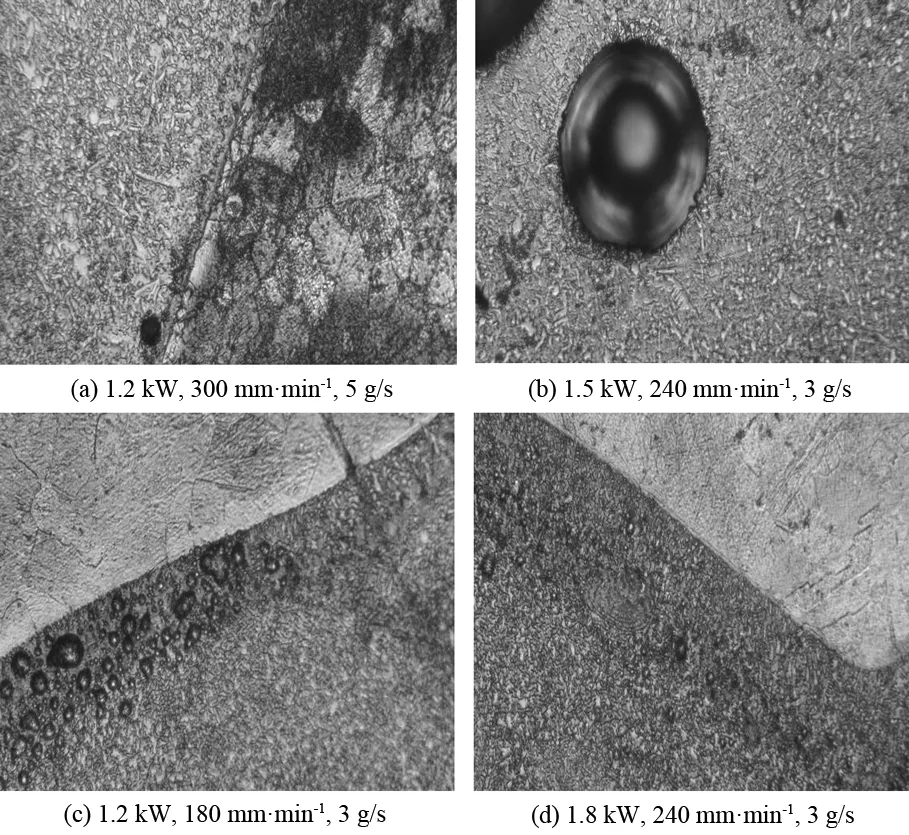

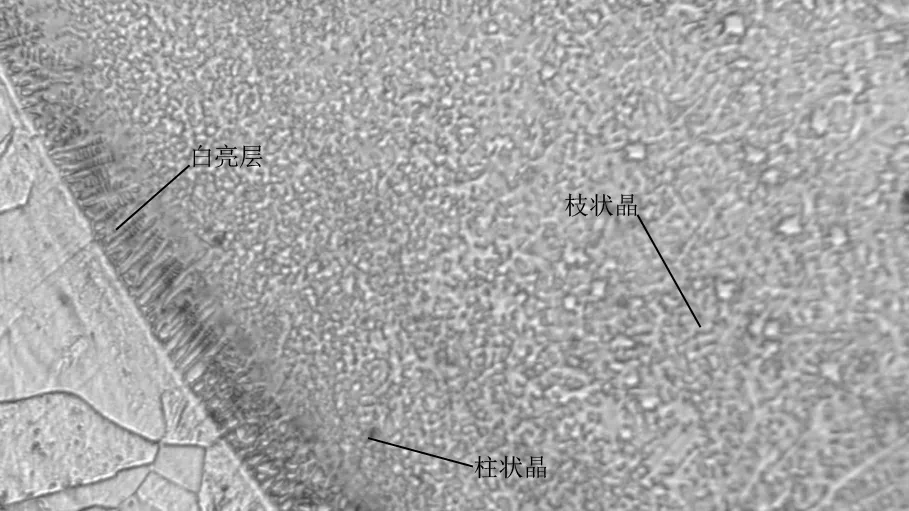

图5为激光功率1.5 kW、扫描速度180 mm/min、送粉量4 g/s时的稀释区显微组织,在稀释区附近组织分布较均匀,熔覆效果较好,在交界处有明显的白亮层组织,并沿界面长出晶状组织,说明激光熔覆为冶金结合,结合强度高。

图5 金相组织图(1.5kW,180mm/min,4g/s)Fig.5 Metallurgical micro-structure under the condition of 1.5 kW, 180 mm/min, 4 g/s

2.4 熔覆层显微硬度

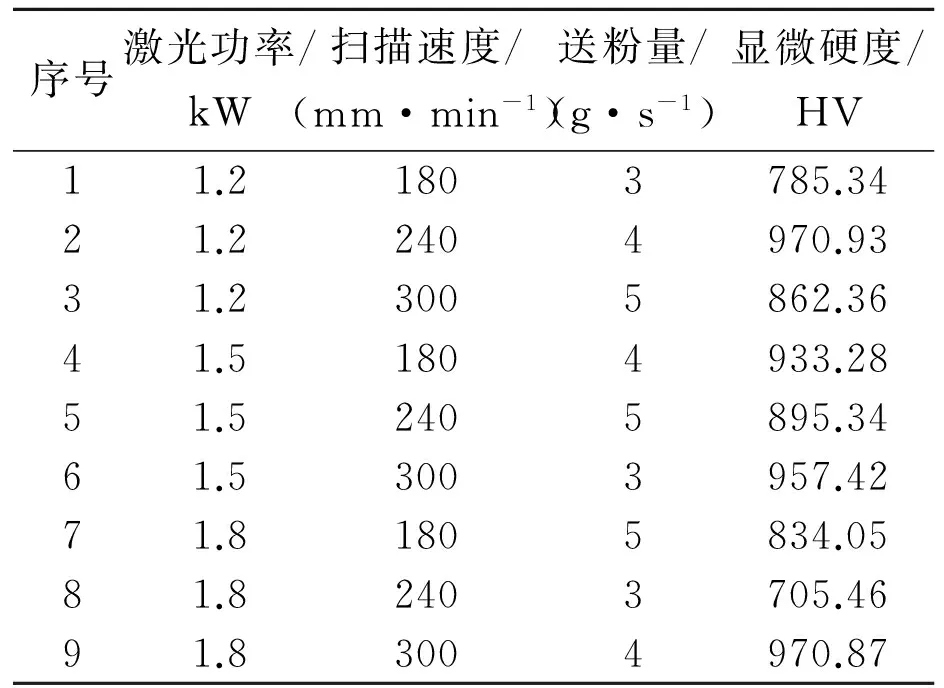

对熔覆层进行显微硬度测量,显微硬度平均值如表5。从9组正交试验的显微硬度值可看出,熔覆层的硬度都较大,转化为洛氏硬度达到HRC58-62,个别参数下测试点硬度达到HRC69,这明显比不锈钢母材高。

表5 正交试验显微硬度值Tab.5 The micro-hardness of orthogonal experiments

正交实验结果分析采用极差分析法。实验数据处理见表6。表中的K1、K2、K3分别表示各因素不同水平试验所得显微硬度的和。T1、T2、T3为各因素不同水平试验所得显微硬度的平均值。

通过极差分析,得出对显微硬度影响最大的因素为送粉量;激光功率次之;扫描速度第三。

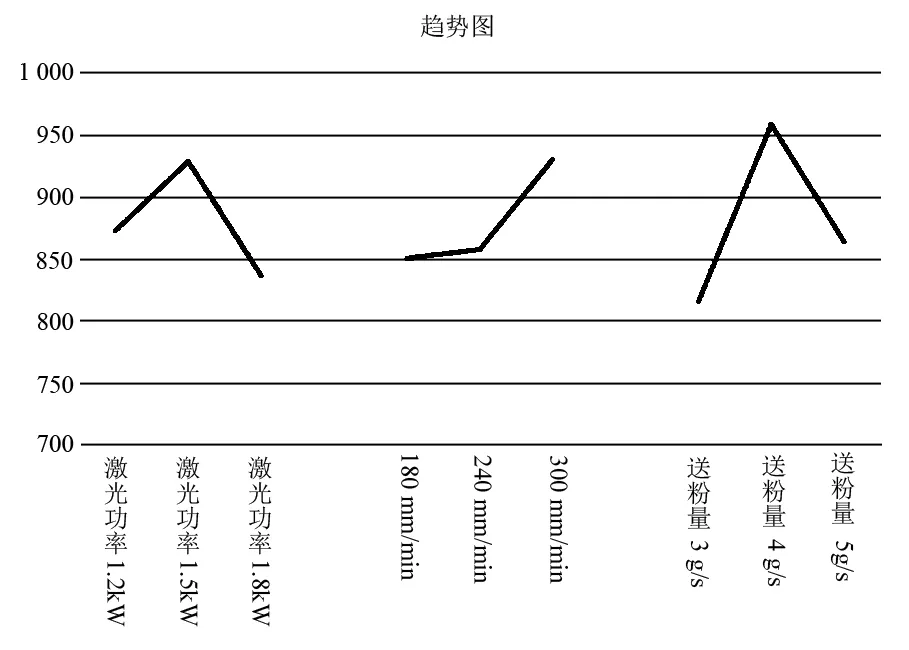

通过图6可知,在激光功率1.5 kW、扫描速度300 mm/min、送粉量为4 g/s时硬度最大;在激光功率1.8 kW、扫描速度240 mm/min、送粉量为3 g/s时最小。

3 结论

1)随着送粉量的上升,残余应力增大。

图6 显微硬度直观分析趋势图Fig.6 The tendency of micro-hardness

2)对正应力影响最大的因素为扫描速度;激光功率其次;最后为送粉量。

3)熔覆层具有最小残余应力时,所对应的熔覆参数为激光功率1.5 kW、扫描速度180 mm/min、送粉量3 g/s;此时熔覆材料与基体形成良好的冶金结合,熔覆层组织均匀,无微裂纹等明显缺陷。

[1]Navas C,Conde A,Fernandez B J,et al. Laser coatings to improve wear resistance of mould steel[J].Surface and Coatings Technology, 2005, 194(1):136-142

[2]Jendrzejewski R, Sliwinshi G, Krawzuk M, et al. Temperature and stress fields imduced during laser cladding[J]. Computers and Structures, 2004, 82(7):653-658.

[3]钟叙. 不锈钢金属粉末零部件烧结过程的热力耦合有限元分析[D].西安:西南交通大学,2010.

[4]王雪光. 浅谈激光熔覆技术在石化机械维修中的应用[J]. 城市建设理论研究(电子版),2013(8):34-40.

[5]Köhlera H,Partesa K,Vollertsena F.Residual stresses in steel specimens induced by laser cladding and their effect on fatigue strength[J]. Physics Procedia,2008,39(6):354-361.

[6]顾建华,骆芳,姚建华.激光熔覆过程残余应力的数值模拟[J].激光与光电子学进展,2010, 47(10):81-86.

(责任编辑: 陈雯)

Research of residual stress in laser cladding of Ni60A on stainless steel

Xu Mingsan1,2, Dai Tengyun1,2, Jiang Jibin1,2, Chen Cangrong1,2, Zeng Shoujin1,2

(1.College of Mechanical and Automotive Engineering, Fujian University of Technology, Fuzhou 350118, China;2. Fujian Provincial Key Laboratory of Digital Equipment, Fuzhou 350118, China)

The effects of laser power, scanning speed and powder feed rate on the residual stress of laser cladding Ni60A on stainless steel substrate were investigated via orthogonal experiments. The experimental results show that the most significant parameter affecting the residual stress is scanning speed, followed by the laser power and feed rate. When the scanning speed is 180mm/min, the laser power is 1.5kW and the powder feeding rate is 3g/s, the residual stress is the minimum. Under the optimal condition, a favourable metallurgical bonding forms between the substrate and cladding powder with a uniform cladding layer of crystal microstructure without minor defection. The results can provide an empirical basis for laser cladding of impellers and screws.

laser cladding; residual stress; microstructure; micro-hardness; stainless steel

2016-11-14

国家自然科学基金(51575110);福建省自然科学基金(2015J01628);福建省教育厅科技项目(JA14211); 福建省经信委2015年省级企业技术改造专项;2014年福建省产业技术联合创新专项

许明三(1974- ),男,福建仙游人,硕士,副教授,主要研究方向:激光熔覆、硬脆材料初削。

10.3969/j.issn.1672-4348.2016.06.009

TG115

A

1672-4348(2016)06-0557-06