金属涂层的日历寿命计算公式和试验方法

2016-02-22张福泽空军装备研究院航空装备研究所北京100076

张福泽空军装备研究院 航空装备研究所, 北京 100076

金属涂层的日历寿命计算公式和试验方法

张福泽*

空军装备研究院 航空装备研究所, 北京 100076

通过涂层腐蚀损伤试验研究,发现涂层有与金属腐蚀温度-时间(T-H)曲线一致的T-H曲线,而且还有相同的使用环境谱。由于金属日历寿命计算公式正是根据T-H曲线和使用环境谱推导出来的,因此涂层的日历寿命计算公式与金属日历寿命计算公式相同。通过试验研究,还发现金属涂层对试验温度敏感且有规律,由此获得涂层日历寿命的有效试验方法是提高试验温度。为验证上述结论,进行了铝涂层日历寿命的理论计算和试验实例对比研究。

金属涂层; 日历寿命; 温度-时间曲线; 腐蚀损伤; 环境谱

文献[1]通过对法拉第定律和金属腐蚀影响因素研究,并经过严密的数学推导,给出了金属腐蚀损伤日历寿命计算公式。有了这个公式,设计师就可以在机械的设计阶段,像预测金属疲劳寿命一样,预测出金属在腐蚀环境下的日历寿命。经多方试验验证,这个模型适用、有效。但一个机械的日历寿命不仅取决于金属本体的腐蚀日历寿命,还取决于金属防护涂层的有效日历寿命,防护涂层不失效,金属就不会腐蚀,机械日历寿命就可以增长。因此在研究机械设备日历寿命时,还要研究防护涂层的日历寿命。目前国内外在金属涂层日历寿命理论计算方面,尚没有找到直接计算的模型和确定方法,因此工程上无法给出日历寿命。

本文通过金属涂层的使用环境和失效性能曲线分布规律研究,给出金属涂层日历寿命计算可用金属本体日历寿命计算公式的结论。

为了讨论方便,现把文献[1]的金属日历寿命计算公式转述如下,即

(1)

式中:Hi为腐蚀机件在某一介质环境中,在第i级温度下,腐蚀到损伤容限Dc时的时间;hi为在使用温度谱中,第i级温度对应的时间;λ为金属腐蚀到损伤容限Dc时使用温度谱的总循环块数;k为使用温度-湿度谱的温度级数;m为湿度级数。

1 金属涂层与金属本体的比较

1.1 金属涂层与金属本体所处使用环境比较

在金属日历寿命计算式(1)建立时,是以腐蚀环境中的温度和湿度作为重复施加的主要腐蚀变量因素的,其他腐蚀因素放到试验溶液中。这样就把腐蚀问题变成温度和湿度的“疲劳”了。为此文献[2]研究给出了一种符合金属日历寿命计算式(1)要求的温度-湿度谱。由于金属涂层是附在金属表面上的,且处于同一个腐蚀环境之中,因此,温度-湿度谱既是金属日历寿命计算的外部条件,也是涂层日历寿命计算的外部条件。在腐蚀环境谱上,涂层与金属的日历寿命计算是一致的,因此,金属日历寿命计算式(1)的外部条件要求,防护涂层都能满足。

1.2 金属涂层与金属本体两种性能曲线规律比较

1.2.1 金属涂层失效的温度-时间(T-H)曲线测试研究[3]

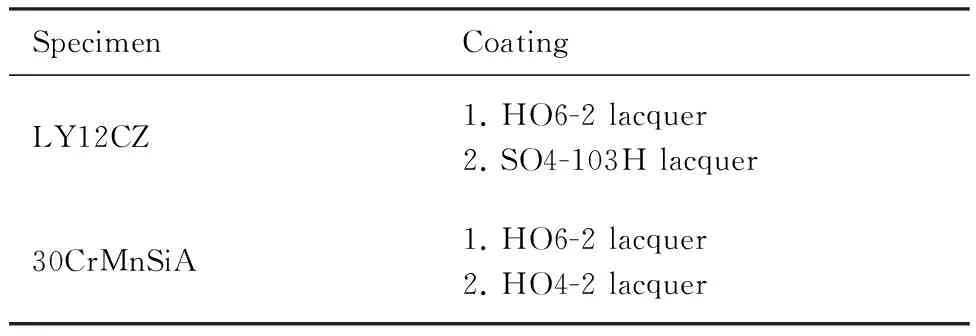

1) 金属涂层腐蚀试验的试件

该试验选择了航空常用材料LY12CZ和30CrMnSiA的防护涂层进行研究。试件的涂层和表面处理皆与飞机结构处理一致,如表1所示。

2) 金属涂层腐蚀试验的介质和浓度d

试验介质以海南陵水的腐蚀介质成份为基准(d=1),试验的腐蚀介质成份、浓度及pH值如表2 所示。

表1 金属涂层

表2 介质的成分和含量

3) 金属涂层腐蚀试验的温度和湿度

① 试验温度T为:8 ℃、30 ℃、50 ℃、70 ℃和-50 ℃;② 试验湿度RH为100%。

4) 金属涂层腐蚀试验的失效判据

① 涂层破裂,使金属本体裸露;② 涂层表面大面积起泡,起泡处在正常环境下不能恢复原状,使涂层作用失效。

5) 金属涂层腐蚀试验的T-H曲线

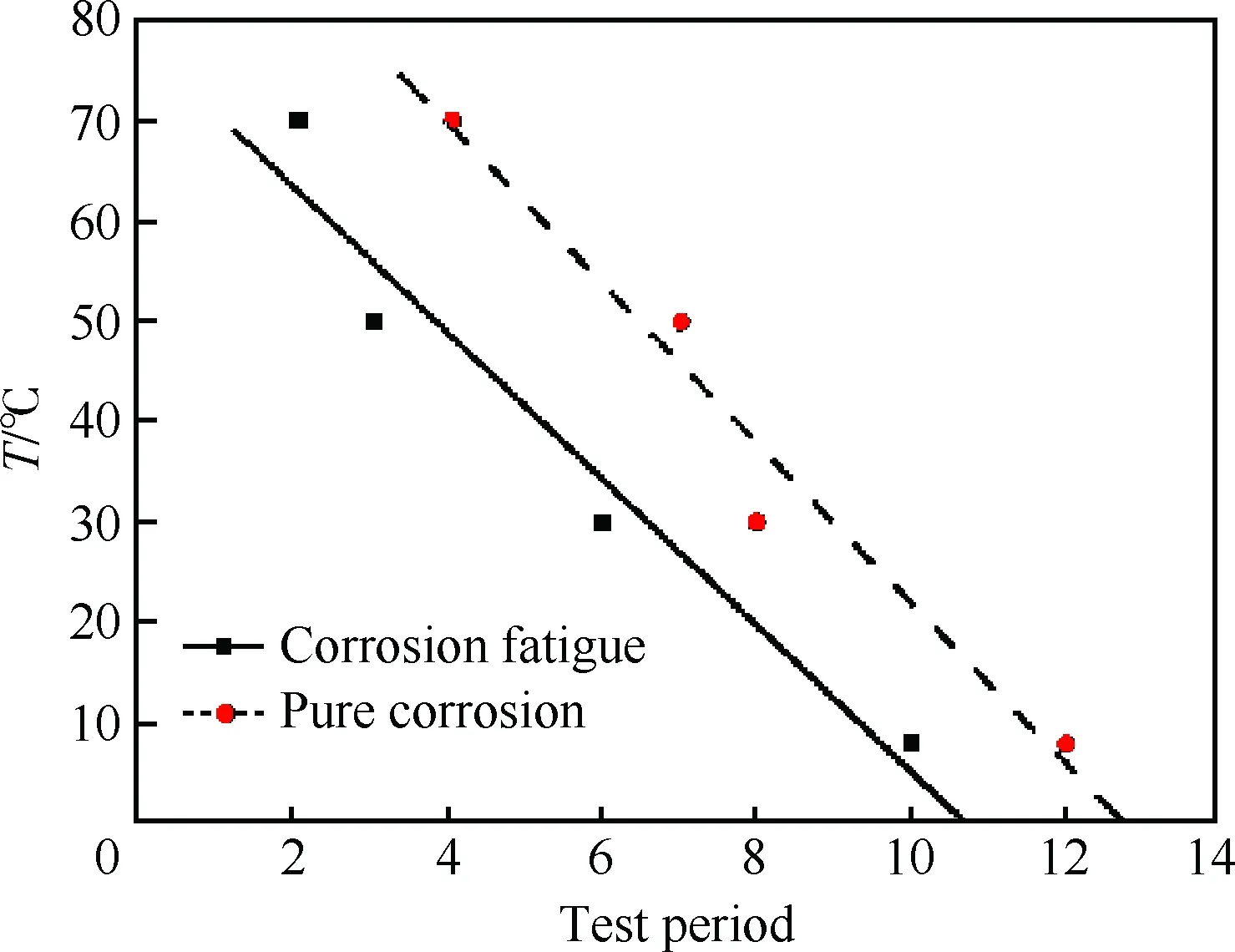

LY12CZ和30CrMnSiA涂层纯腐蚀(加-50 ℃ 的冷冻试验)和腐蚀疲劳(加-50 ℃的疲劳载荷)的T-H曲线分别如图1和图2(横坐一个试验周期为7天)所示。标

图1 LY12CZ涂层纯腐蚀和腐蚀疲劳的T-H曲线

(d=20, RH=100%)

Fig.1 Pure corrosion and corrosion fatigue T-H curves of LY12CZ coating (d=20, RH=100%)

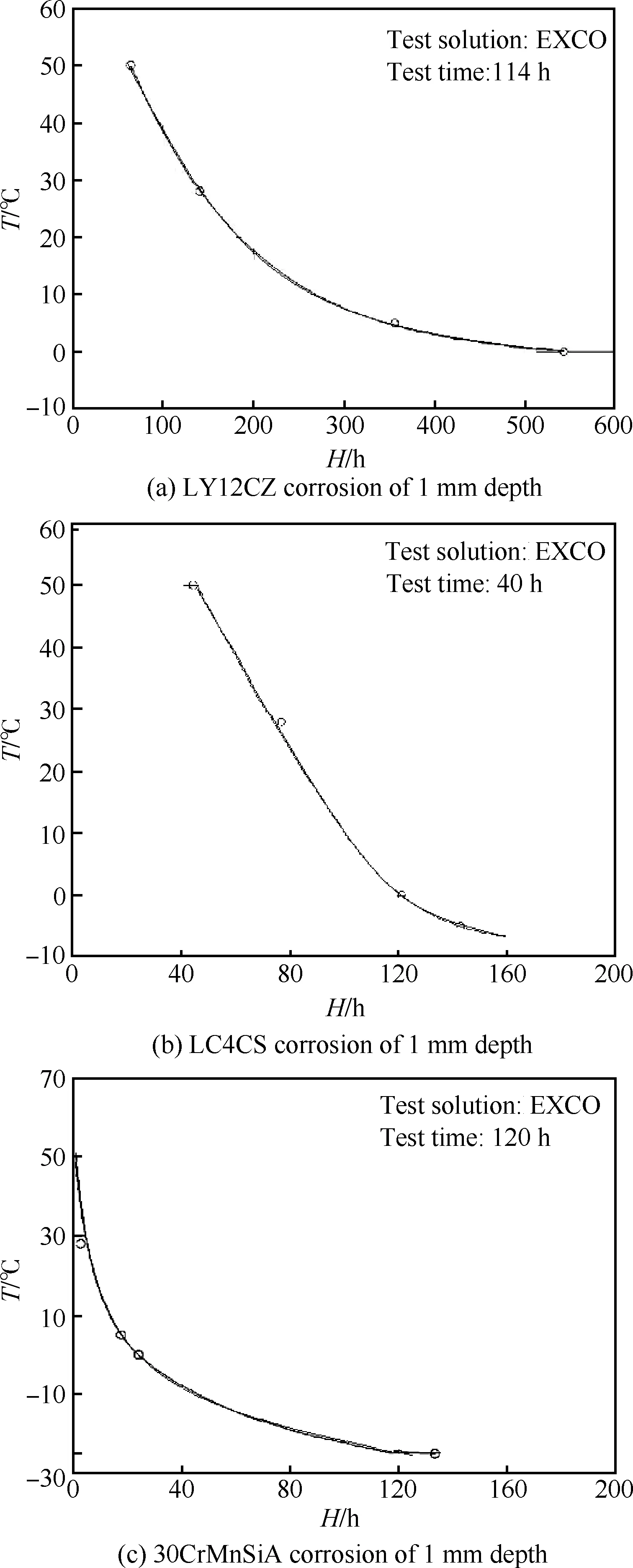

1.2.2 3种金属材料的T-H曲线

为了便于比较,在此列出文献[4]对LY12CZ、LC4CS和30CrMnSiA这3种金属的试验T-H曲线,如图3所示[5-7]。

图3 3种金属材料的试验T-H曲线[5-7]

Fig.3 Test T-H curves of three kinds of metal materials[5-7]

1.2.3 金属涂层与金属的T-H曲线比较

从图1~图3可看出,高于8 ℃的金属涂层T-H曲线和金属T-H曲线,在腐蚀失效(或一定腐蚀量)下,腐蚀时间H随腐蚀温度T降低而增加,并近似线性变化,在这一变化规律上,它们是一致的,但涂层T-H曲线线性关系更好些。

图2 30CrMnSiA涂层纯腐蚀和腐蚀疲劳的T-H曲线(d=20, RH=100%)

Fig.2 Pure corrosion and corrosion fatigue T-H curves of 30CrMnSiA coating (d=20, RH=100%)

低于8 ℃的3条金属T-H曲线,H随T的降低呈快速增加的趋势,即类似于疲劳极限部分。但低于8 ℃的4条涂层T-H曲线,由于试验时间太长,没有继续试下去,因此类似于疲劳极限的部分没显现出来。不过,文献[1]在建立金属日历寿命计算式(1)时,主要用的是金属T-H曲线的近似线性部分,因此这对研究防护涂层日历寿命计算公式是否可用金属的计算式(1)是不受影响的。

1.3 金属涂层日历寿命计算公式

通过防护涂层与金属本体的使用环境和T-H曲线比较,发现二者都是相同的。即防护涂层也有式(1)建立的条件,因此式(1)也适用于防护涂层日历寿命计算。但金属本体与防护涂层的失效模式不同,前者以腐蚀损伤容限Dc为失效模式,后者以防护涂层破裂为失效模式,这对确定式(1)中的参数Hi和λ值是不同的,但其他参数是相同的。这样本文就把防护涂层和金属本体日历寿命理论计算公式统一为式(1),从而解决了防护涂层日历寿命的理论计算难题。

2 确定金属涂层日历寿命的试验方法

2.1 编制金属涂层试验温度-湿度谱

2.1.1 编制规则

1) 金属涂层试验的温度-湿度谱必须是高温-高湿谱。这是在试验方法研究中获得的,一般高温-高湿谱比使用温度-湿度谱相应级别高2倍左右,具体数据视不同涂层和试验时间长短而定。

2) 金属涂层试验的高温-高湿谱必须是等腐蚀损伤的谱。这里的等腐蚀损伤是指与使用温度-湿度谱等损伤,只有这样才能保证用高温-高湿谱试出的日历寿命与使用环境的日历寿命相等。

2.1.2 高温-高湿谱编制

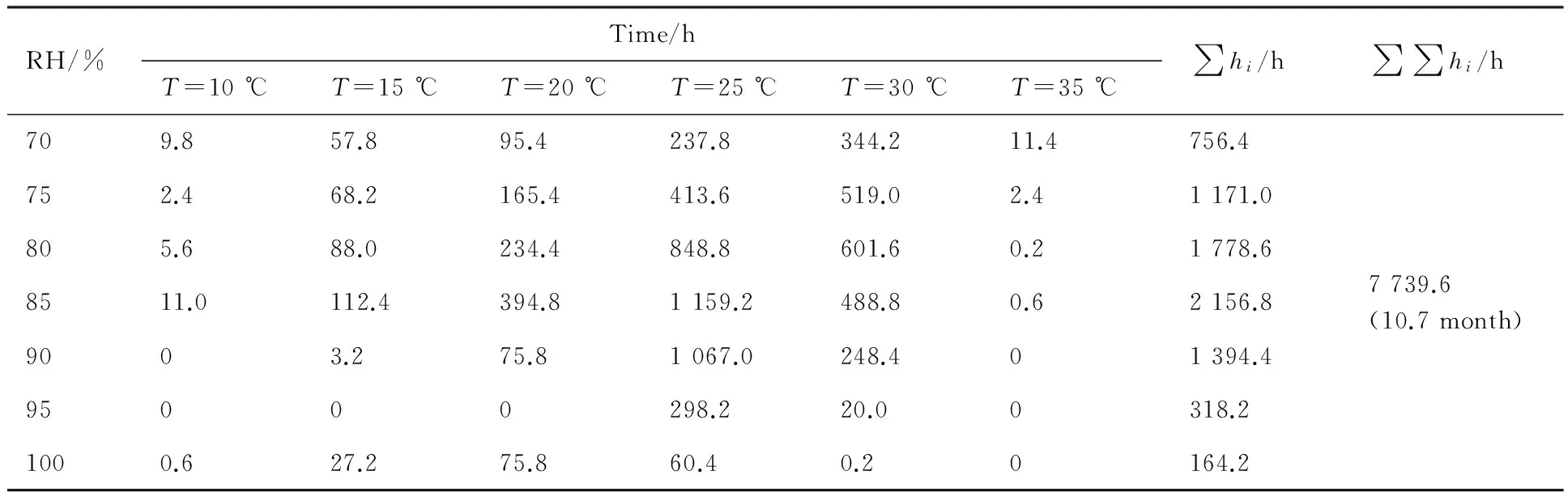

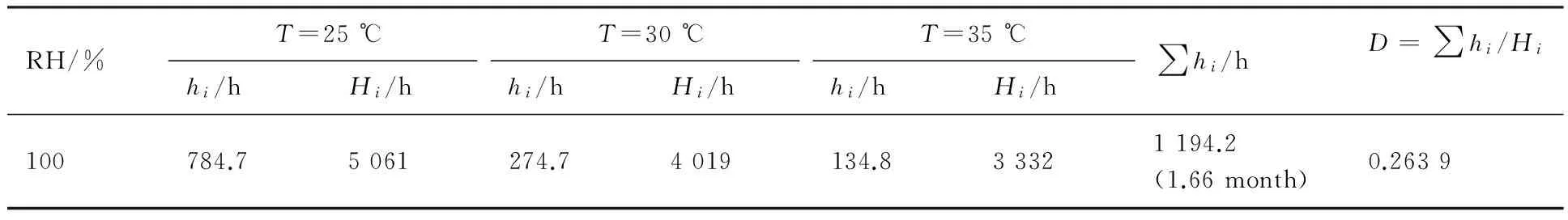

金属涂层试验的高温-高湿谱的具体编制,是由定寿机械所处地区的实测和统计值编制的。表3 为海南陵水地区的使用温度-湿度谱,表4为高温-高湿谱(根据试验需要,各级的T还可提高1倍)。这两个谱的温度和湿度级别相差很大,试验时间由10.7个月缩短至1.66个月,但它们是等腐蚀损伤的,理论上讲,它们试出的日历寿命是相等的。

表3 海南陵水5年原始3维环境谱

表4 海南陵水1年3维环境谱

表5 海南陵水环境的介质成分和含量

2.2 试验介质溶液的配制

试验介质溶液要根据定寿机械所在地区的实测和统计的介质成份和含量进行配制。如表5海南陵水浓度(d=1)的试验介质成份和含量所示。

2.3 选用疲劳载荷谱

由于低温疲劳会影响寿命[8-9],因此在日历寿命试验中,不仅要模拟地面停放的腐蚀介质、温度、湿度等多种因素的影响,而且还要模拟高空-50 ℃ 的疲劳载荷的影响。编制疲劳载荷谱是疲劳定寿领域的问题,日历寿命试验的疲劳载荷要根据试件状况和试验设备水平,将疲劳试验中的疲劳载荷谱进行适当修改,才可直接应用。

2.4 金属涂层试件

对于金属涂层试件,必须保证涂层的金属和喷涂工艺与定寿装备一致。试件的尺寸视试验温度-湿度箱尺寸而定,最好进行全尺寸构件的试验。

2.5 金属涂层日历寿命试验

金属涂层日历寿命试验要根据所编制的温度-湿度谱、配制的试验介质溶液和修改的疲劳载荷谱进行。由于该试验的介质成份和含量是使用环境(d=1)值,试验的高温-高湿谱是按使用环境的温度-湿度谱等损伤换算获得的,从损伤理论上讲,它们的损伤值是相等的,日历寿命也应该相等,因此说,该试验结果就是使用日历寿命,不需要再“当量折算”了。

3 LY12CZ铝涂层的日历寿命计算和试验对比研究

为了考验用式(1)计算的涂层日历寿命与试验的日历寿命之间差别的真实性和公信度,本文的计算和试验是在互不知情下分别进行的。

3.1 日历寿命理论计算值

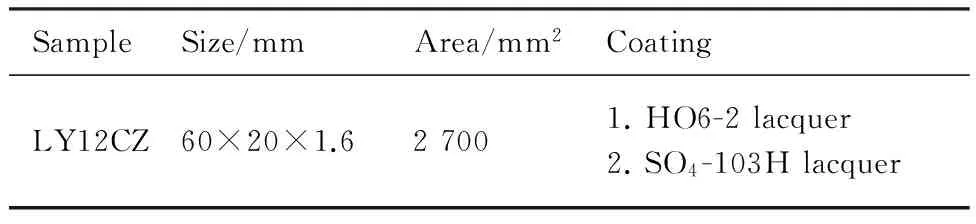

1) LY12CZ试件和涂层如表6所示。

表6 LY12CZ铝合金的试件和涂层

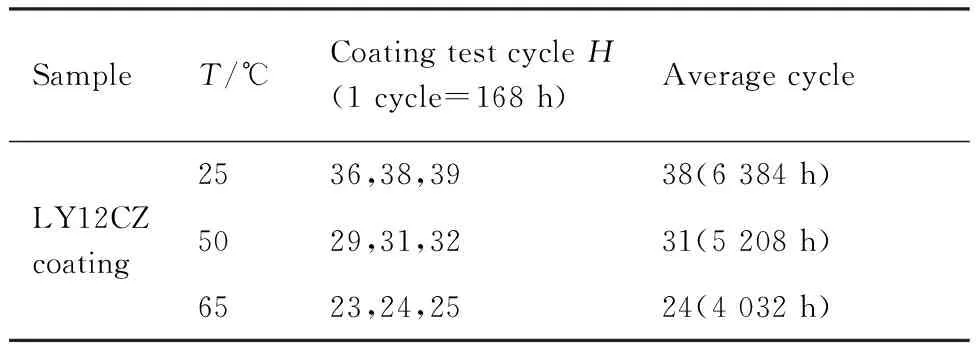

2) LY12CZ涂层的T-H曲线

为了计算涂层的日历寿命,首次进行了LY12CZ铝合金涂层(按表6)的T-H曲线测试研究。

① 涂层的T-H曲线试验的介质成份、含量和浓度按表2(d=1状态)进行。

② 涂层的T-H曲线试验的温度T分别为25 ℃、50 ℃、65 ℃。

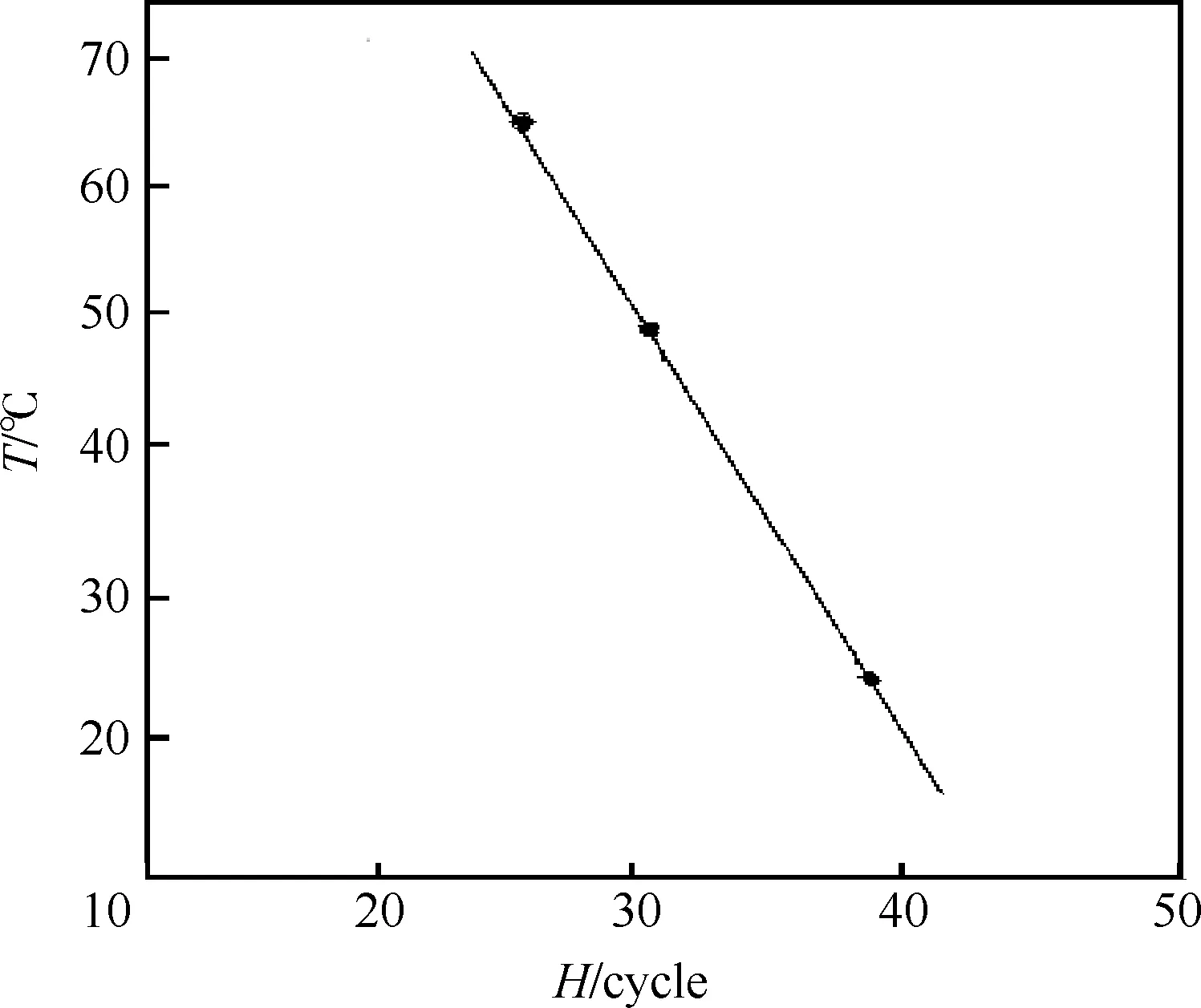

③ 涂层试验结果:由于该试验是用海南陵水d=1的真实介质成份和含量进行的,因此试验时间较长(1年),试验数据见表7,试验T-H曲线见图4。

表7 LY12CZ铝涂层试验数据

图4 LY12CZ涂层的试验T-H曲线

Fig.4 Test T-H curve of LY12CZ coating

3) LY12CZ铝涂层日历寿命计算

① 计算公式取式(1)。

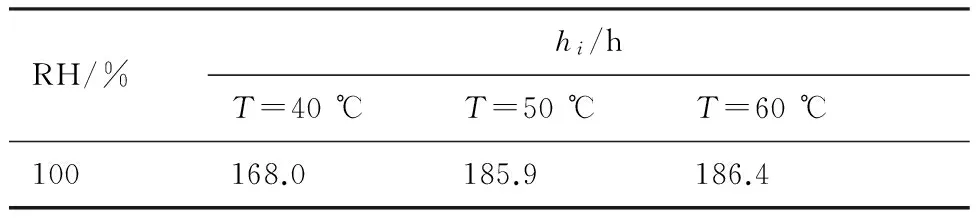

② 式(1)中的hi值:取试验谱表8中的温度40 ℃、50 ℃、60 ℃对应的时间,分别为168.0 h、185.9 h、186.4 h。

③ 式(1)中的Hi值:由图4的铝涂层T-H曲线,查得温度40 ℃、50 ℃、60 ℃对应的涂层失效时间Hi分别为5 628 h、5 040 h、4 418 h(1 cycle=168 h)。

④ LY12CZ铝涂层日历寿命计算结果。

将获得的hi和Hi各值分别代入式(1)中,由于该计算用的温度-湿度谱是一个日历年的谱,它的相对湿度RH只有1级(100%),即式中(1)的m=1,因此可算得LY12CZ铝涂层日历寿命值。然后将该计算值存放在不参与计算和试验的人那里,并封存起来。

3.2 日历寿命试验值

1) LY12CZ试件和涂层

试件尺寸为:48 mm×23 mm×6 mm,涂层参数同表6,共4件。

2) 试验温度-湿度谱如表8所示。

表8 LY12CZ涂层的试验谱

3) 试验介质的成份和含量如表5所示。

4) 试验

① 试验进程和检查

将选定的LY12CZ铝涂层试件(4件)放入按表5 配制的试验溶液中,然后在温度-湿度箱内按表8所示温度谱进行试验。试验采用一个循环块的(一个日历年)循环方式进行。试验共进行14个循环块,在完成第12个循环块后,发现LY12CZ涂层已有起泡、塌陷现象,涂层局部细微区域已经存在破损现象,有诱发金属本体腐蚀趋势。在完成第13个循环块后,涂层局部区域已有开裂、破损脱落现象。涂层开裂处的金属已有近0.3 mm2的腐蚀面积,当第14个循环块完成后,这种现象更加严重,终止试验。

② 试验结论

根据防护涂层失效标准和试验检查结果,相关专家认为,这次LY12CZ铝涂层的试验是成功的,涂层试验失效周期应是第12试验循环块,即12日历年。

3.3 日历寿命的理论计算值与试验值比较

该项涂层日历寿命计算与试验对比研究是由不同人、不同时间、在不同单位互不通气的情况下完成的。首先,由理论计算人算出涂层的计算日历寿命值,将它封存起来;然后,由试验者按计算用的环境谱进行试验,给出涂层的试验日历寿命值;最后,在一次日历寿命专业会上揭封,宣布封存的计算值与试验值。对比的结果是:LY12CZ铝涂层的计算日历寿命为9.18年,试验的日历寿命为12年,试验值比计算值高23.5%。这说明涂层的日历寿命计算公式和试验方法是相通、相融适用的。

4 结 论

金属涂层的日历寿命试验,要用使用环境的介质成份与含量(d=1)和高温-高湿谱进行试验。由于本高温-高湿谱与使用环境的温度-湿度谱是等损伤的,这样不仅可降低试验时间,而且试出的寿命就是涂层的使用寿命。不需要采用误差很大的“当量折算”,从而解决了国际腐蚀领域中的“当量折算”难题。

通过对LY12CZ铝涂层日历寿命理论计算与试验对比的研究结果分析,发现涂层的试验日历寿命值(12年)比理论计算值(9.18年)高23.5%。这个结果说明涂层的日历寿命计算式(1)和试验方法是相通相融的,是可以接受的。由此,金属涂层的日历寿命可以通过真实使用环境的介质和温度-湿度谱的计算、试验给出,这也是本领域的新突破。

[1] 张福泽. 金属机件腐蚀损伤日历寿命计算模型和确定方法[J]. 航空学报, 1999, 20(1): 75-79. ZHANG F Z. Calculation model and determination method of corrosion damage calendar life of metal parts[J]. Acta Aeronautica et Astronautica Sinica, 1999, 20(1): 75-79 (in Chinese).

[2] 张福泽. 飞机停放日历寿命腐蚀温度谱编制方法和相应腐蚀介质的确定[J]. 航空学报, 2001, 22(4): 359-361. ZHANG F Z. Method for drawing up corrosion temperature spectrum of aircraft calendar life and determination of respective corrosion medium[J]. Acta Aeronautica et Astronautica Sinica, 2001, 22(4): 359-361 (in Chinese).

[3] 张福泽, 陈勃. Ly12cz和30CrMnSiA航空材料涂层失效的T-H曲线测试报告[R]. 北京: 北京航空材料研究院, 2006. ZHANG F Z, CHEN B.T-Hcurves testing report of lose efficacy coating for Ly12cz and 30CrMnSiA aeronautical materials[R]. Beijing: Beijing Academy of Aeronautical Materials, 2006 (in Chinese).

[4] ROKHLIN S I, KIMA J Y, NAGYA H, et al. Effect of pitting corrosion on fatigue crack initiation and fatigue life[J]. Engineering Fracture Mechanica, 1999, 62(4-5): 425-444.

[5] 宋钧, 郭宏全. 三种航空材料腐蚀T-H曲线测试报告[R]. 北京: 北京航空材料研究院, 2000. SONG J, GUO H Q. Testing report of corrosionT-Hcorves three testing report of kinds of aeronautical materials[R]. Beijng: Beijing Academy of Aeronautical Materials, 2000 (in Chinese).

[6] LATANISION R M. Corrosion science, corrosion engineering, and advanced technologies[J]. Corrosion Science, 1995, 51(4): 270-283.

[7] HEUSLER K E. Fundamental aspects of the corrosion of alloys[J]. Corrosion Science, 1997, 39(7): 1177-1191.

[8] 张福泽, 叶序彬. 在25 ℃和-40 ℃环境下的3种航空材料的疲劳品质研究[J]. 航空学报, 2006, 27(3): 1127-1129. ZHANG F Z, YE X B. Study on fatigue behavior of three kinds of aeronautical materials at 25 ℃ and -40 ℃[J]. Acta Aeronautica et Astronautica Sinica, 2006, 27(3): 1127-1129 (in Chinese).

[9] 张福泽, 叶序彬. 在25 ℃和-40 ℃环境下的3种航空材料的裂纹扩展品质研究[J]. 航空学报, 2007, 28(3): 593-595. ZHANG F Z, YE X B. Study on crack growth behaviors of three kinds of aeronautical materials at 25 ℃ and -40 ℃[J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(3): 593-595 (in Chinese).

张福泽 男, 中国工程院院士。主要研究方向: 飞机寿命。

Tel: 010-66713310

E-mail: zhangfuzemail@163.com

Received: 2015-09-30; Revised: 2015-11-28; Accepted: 2015-12-14; Published online: 2015-12-22 14:59

URL: www.cnki.net/kcms/detail/11.1929.V.20151222.1459.006.html

*Corresponding author. Tel.: 010-66713310 E-mail: zhangfuzemail@163.com

Calculation formula and test method of calendar life of metalliccoating

ZHANG Fuze*

AeronauticalArmamentsResearchInstitute,EquipmentAcademyofAirForce,Beijing100076,China

Through research on the test of coating corrosion damage, this paper finds out that the temperature-time (T-H) curve of coating corrosion and theT-Hcurve of metallic corrosion are consistent, and they have the same service environment spectrum. Since the calculation formula of metallic calendar life is deduced from the distribution regularities and service environment spectrum ofT-Hcurve, the calculation formula of coating’s calendar life is the same as that of the metallic calendar life. It is also revealed that metallic coating is sensitive to test temperature with some regularities. Hence, an effective test method to have the calendar life of coating is to increase the temperature of the test. To verify the above-mentioned conclusion, a comparative study of theoretical calculation and test of the calendar life of aluminum coating is also conducted.

metallic coating; calendar life; temperature-time curve; corrosion damage; environment spectrum

2015-09-30;退修日期:2015-11-28;录用日期:2015-12-14; < class="emphasis_bold">网络出版时间:

时间: 2015-12-22 14:59

www.cnki.net/kcms/detail/11.1929.V.20151222.1459.006.html

.Tel.: 010-66713310 E-mail: zhangfuzemail@163.com

张福泽. 金属涂层的日历寿命计算公式和试验方法[J]. 航空学报, 2016, 37(2): 390-396. ZHANG F Z. Calculation formula and test method of calendar life of metallic coating[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(2): 390-396.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0339

V215.5

: A

: 1000-6893(2016)02-0390-07

*