谈数控车削圆弧螺纹的加工方法

2016-02-18梁金土邓旭桥

梁金土+邓旭桥

摘要:随着数控技术的不断发展,近年来数控技能竞赛中出现了非标准螺纹的加工,传统的加工方法已经无法顺利完成非标准螺纹的加工。本文主要探讨圆弧牙底异形螺纹的加工方法。

关键词:数控车;异形螺纹;宏程序;加工方法

中图分类号:G712文献标识码:A文章编号:1005-1422(2016)01-0104-02

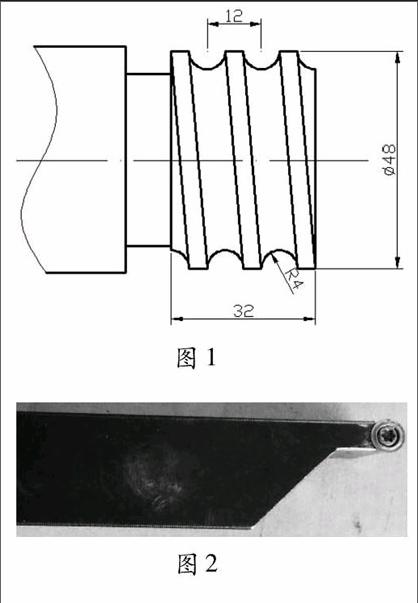

异形螺纹的螺距较大,加工较为复杂,对操作者的操作技能要求较高,特别是对于牙底是圆弧的异形梯牙螺纹,切削量大,易发生扎刀和崩刀的现象。如果我们能够选择适当的刀具和合理的加工方法,问题自然就会迎刃而解。图1

一、加工准备

1.材料准备

加工图1所示的螺纹,单头圆弧牙底异形螺纹,材料为铝,毛坯为φ50。

2.刀具的选择

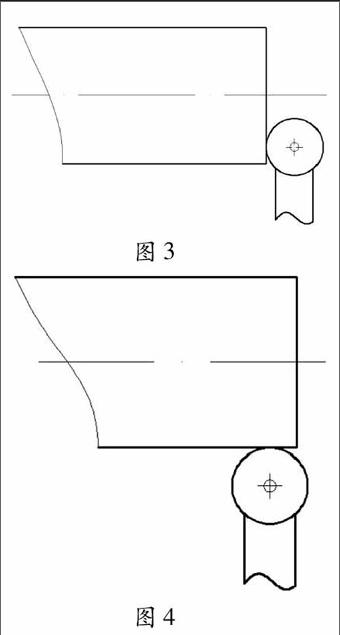

对于图1中圆弧牙底异形螺纹螺纹沟槽为半圆形,半径为4mm,半径值较大,选用直径为3mm的圆弧形车刀图2进行加工。圆弧形车刀是材料为金属陶瓷的机夹刀,如图2所示。

二、加工螺纹图3

1.找准刀具定位点

加工前要进行对刀,先对Z轴,圆弧形车刀轻碰工件右端面,如图3所示,在对应刀补号输入Z1.5;然后对X轴,圆弧形车刀轻碰工件外圆,如图4所示,在对应刀补号输入X51,对刀完毕。图4

2.加工步骤

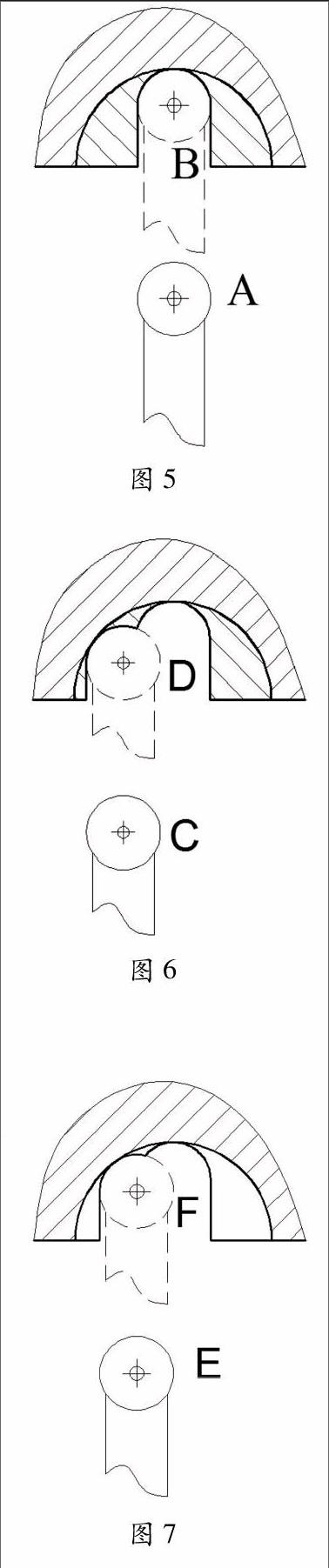

加工螺纹时,应选择低转速,因为圆弧形异形螺纹的螺距较大,加工余量多,车削时车刀刀刃与工件接触范围大,切削力过大,易出现停床或扎刀的现象,所以应选择主轴转速为S150。图5

(1)先用直进法进行加工

第一步:如图5所示,车刀定位在G00 X60 Z20,车刀从A点车削至B点。编程为:

G00 X60 Z20;图6

G82 X51 Z-32 F12;

G82 X50.5 Z-32 F12;

……

G82 X43 Z-32 F12;

第二步:第一刀加工完毕后,剩余的切削余量如图5所示。接下来先加工左边的切削余量,刀具向左偏移。这时就会产生了一个问题,向左偏移多少?下面我们采用两组偏移量来进行对比:

①向左偏移2mm

刀具从C点车削至D点,如图6所示,车削到D点后,剩余的切削余量较大。在最后精车时,会因为加工余量大,刀具承受的切削力过大,容易造成崩刀和停床。 图7

②向左偏移1.5mm

刀具从E点车削至F点,如图7所示,剩余的切削余量在合理的范围内。如果刀具向左偏移量过小,就会影响加工效率。所以第一步加工完毕后,刀具向左偏移Z-1.5,图8从E点车削至F点。编程为:

G00 X60 Z18.5;

G82 X51 Z-32 F12;

G82 X50.5 Z-32 F12;

……

G82 X41 Z-32 F12;

第三步:刀具向再左偏移1mm,从G点车削至H点,如图8所示。左边螺纹沟槽加工完毕。编程为:

G00 X60 17.5;

G82 X51 Z-32 F12;

G82 X50.5 Z-32 F12;

……

G82 X43.06 Z-32 F12;图9

第四步:刀具向右偏移Z1.5mm,从I点车削至J点,如图9所示。

编程为:

G00 X59 Z21.5 ;

G82 X51 Z-32 F12;

G82 X50.5 Z-32 F12;

……

G82 X41 Z-23 F12;

图10

第五步:刀具再向右偏移1mm,从M点车削至N点,如图10所示。圆弧螺纹的加第一次工完毕。编程为:

G00 X60 Z22.5 ;

G82 X51 Z-32 F12;

G82 X50.2 Z-32 F12;

……

G82 X43.06 Z-23 F12;

(2)用对称切削法修整圆弧螺纹

使用宏程序编程加工螺纹时,为了使刀具能够沿着圆弧形状走一刀,所以我们必须找到刀具走刀的轨迹圆,根据刀具的圆弧半径为1.5,当刀刃与圆弧重合时,刀心走的轨迹是R2.5的圆弧刀具,如图11所示。具体的走刀轨迹是对称切削法:第一刀从半圆弧轨迹的右边开始加工,第一刀后,刀具来到圆弧形轨迹对称的左边进行加工,如图12所示,如此循环交替,直至螺纹加工完毕。

这时我们就会想到,刀具沿半径为2.5的半圆弧轨迹走刀时,如何求出刀具具体的定位点?如在图13中,刀具从1点走到2点,求出刀具在2点的位置。

谈数控车削圆弧螺纹的加工方法

刀具在2点的位置,可利用勾股定理求出。如图14所示

X2+Z2=2.52可求得 X= SQRT[2.52-Z2]

设定:#1=Z,#2=X;编程如下:

%1

G00 X100 Z100 T0101;

M03 S150; (主轴正转,转速150,调用圆弧形车刀)

#1=2.5; (#1为Z值,起点为O点,Z=2.5)

WHILE #1LE0; (判断Z值是否小于或等于0)

#2=SQRT[2.5*2.5-#1*#1];(X值)

G00 X59 Z[12+#1]; (定位点要考虑刀具半径,刀具从半R2.5的半圆弧右边进刀)

G82 X[51-2*#2] Z-32 F12;(从O点处车螺纹至Z-32,螺距为12)

G00 X59 Z[12-#1] ;(刀具从半R2.5的半圆弧左边进刀)

G82 X[51-2*#2] Z-32 F12;(从P点处车螺纹至Z-32,螺距为12)

#1=#1-0.02;(螺纹起点Z值递减)

ENDW; (循环结束)

G00 X100; (退刀)

Z100;

M05;

M30; (程序结束)

注:在编程定位时,要考虑圆弧形车刀的半径补偿,在进退刀时必须考虑刀尖圆弧半径,否则会发生过切或撞刀等现象。螺纹的精度主要取决于变量赋值精度,赋值精度越高,加工的螺纹精度越好,但耗时越长。

三、结束语

加工大螺距圆弧牙底异形螺纹,采用本文介绍的加工方法,可以方便、快捷地完成圆弧螺纹的加工。宏程序简单、明了,让人容易理解和接受。

参考文献:

[1]沈建锋.数控车床编程与操作实训[M].北京:国防工业出版社,2005.

[2]周黎明.数控车床上异型梯形螺纹的加工技巧[J].装备制造技术,2010(6).

[3]蒋子健.异形螺纹的加工方法[J].装备制造技术,2011(2).

[4]刘俊辉.宏程序在大导程异形螺纹加工中的应用[J].职业,2010(21).

责任编辑:何丽华