地下埋藏式压力钢管无内支撑安装变形分析

2016-02-17汪剑国伍鹤皋石长征彭智祥

汪剑国,伍鹤皋,石长征,彭 鹏,彭智祥

(1.武汉大学水资源与水电工程科学国家重点实验室,湖北武汉430072;2.成都阿朗科技有限责任公司,四川成都611130)

地下埋藏式压力钢管无内支撑安装变形分析

汪剑国1,伍鹤皋1,石长征1,彭 鹏2,彭智祥2

(1.武汉大学水资源与水电工程科学国家重点实验室,湖北武汉430072;2.成都阿朗科技有限责任公司,四川成都611130)

以某水电站超大型地下埋藏式压力钢管为研究对象,分别考虑钢管两侧混凝土同时水平上升和存在高差浇筑两种情况,对钢管在混凝土浇筑阶段的受力变形进行有限元数值分析。计算结果表明,两种浇筑方式下内外支撑的布置对钢管变形规律影响不大,最大变形出现在钢管底部,数值上均满足规范对钢管变形的控制要求;内支撑和拉杆的轴向应力较小,在减小钢管变形上的作用不大。因此,建议取消内支撑而保留拉杆作为防止钢管产生移位的固定措施,以顺利实施钢管自动化焊接、安装和混凝土浇筑,提高施工效率,节省工程投资。

地下埋藏式压力钢管;混凝土浇筑;自动化焊接;内支撑;变形分析

0 引 言

随着水电事业的发展,大直径高水头的压力钢管得到越来越多的应用。如三峡水电站的引水压力钢管直径达到12.4 m,向家坝水电站右岸地下厂房引水隧洞压力钢管直径最大为14.4 m[1]。这类巨型压力钢管往往技术含量高、施工强度大且质量要求高,目前根据《水电水利工程压力钢管制造安装及验收规范》[2]要求,钢管内部常设有内支撑,以防止其在运输、安装及混凝土浇筑过程中受自重及流态混凝土压力作用等影响产生较大变形。

为了促进压力钢管施工技术的进步,成都阿朗科技公司发明了一套可在现场对钢管瓦片、加劲环等进行自动化组焊的施工机械[3],可将管节通过轨道运输到安装位置并进行调整,这样大大提高了钢管的施工效率。但是,如何避免焊接好的管节在运输、安装以及混凝土浇筑过程中产生过大变形,仍然是一个不可回避的技术难题。

为了优化施工,不少电站结合工程实际条件取消了压力钢管内支撑,不仅有效提高了钢管安装效率,还降低了施工成本。例如,张河湾抽水蓄能电站竖井钢管直径6.4 m,安装时未使用内支撑,钢管安装质量满足规范要求;恰甫其海水电站大型高强钢压力钢管直径为9.5 m,在未使用内支撑下进行施工,吊装和混凝土浇筑中钢管受力变形均满足要求[4];观音岩水电站直径为6.5 m的左冲沙压力钢管平直段在施工时经过研究分析也取消了钢管内部支撑[5]。这些成功经验证明钢管无内支撑施工技术正在发展成熟。

以上文献对压力钢管施工过程的变形分析更多集中在钢管的运输和安装过程中,而对于管段调圆安装完之后,在回填混凝土浇筑阶段的受力变形如何研究甚少。为此本文将针对某水电站超大型压力钢管在混凝土浇筑过程中的受力变形情况进行三维有限元分析,通过比较钢管在不同的内外支撑措施下的变形与受力,论证钢管无内撑施工的可行性。

1 有限元数值计算模型

1.1 工程概况

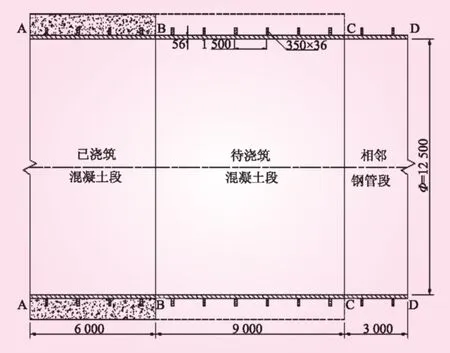

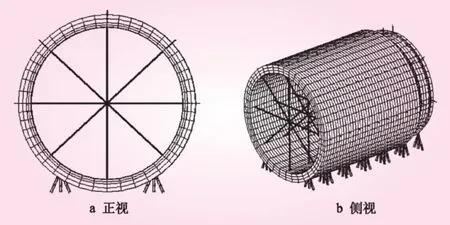

某水电站右岸共有6条压力钢管,直径由Φ12.5 m变为Φ11.5 m,其中包括弯管、直管、过渡锥管。本文选取直径为12.5 m的平直钢管段中一段待浇筑混凝土管段为研究对象来进行计算分析,取3个钢管管节为一个浇筑段长度,即管长9 m(见图1,图中管壁和加劲环厚度未按比例绘制)。其中压力钢管管壁厚56 mm,加劲环间距1 500 mm、高350 mm、厚36 mm;A~D四个断面分别代表已浇筑段进口断面,待浇筑段进、出口断面及相邻段出口断面。

图1 压力钢管纵剖面示意(单位:mm)

1.2 模型建立

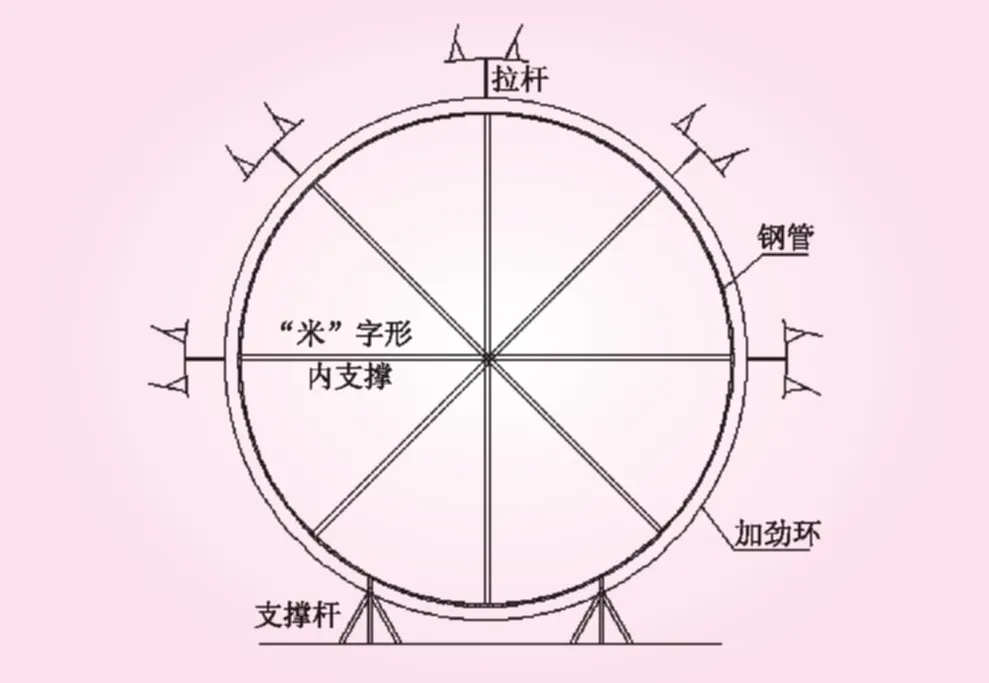

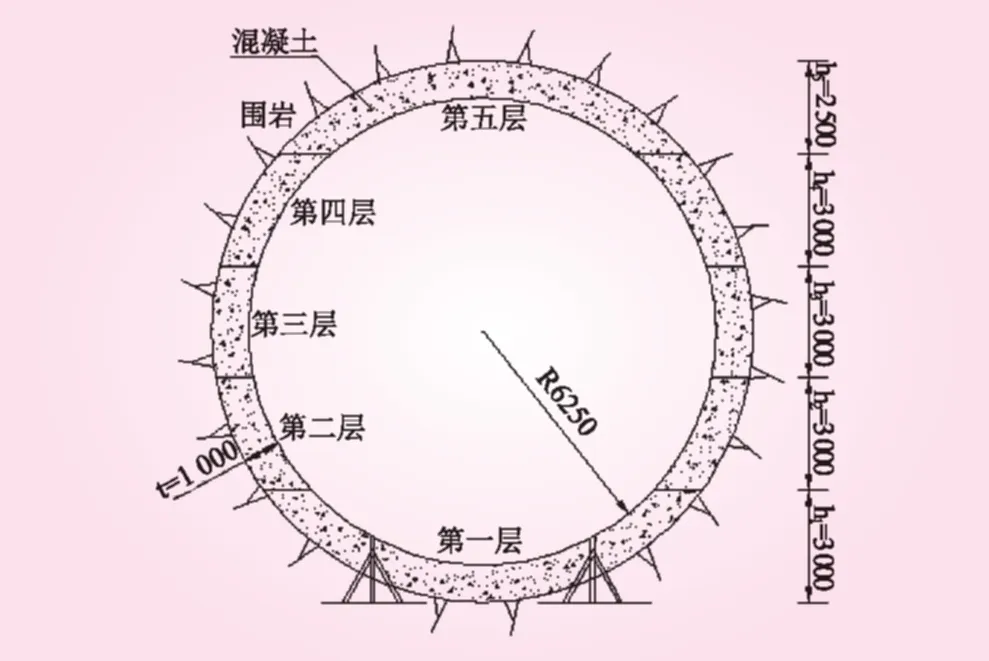

压力钢管外围回填混凝土在待浇筑段钢管和下一个浇筑段第一个管节安装完成后进行浇筑,钢管底部需布置钢支撑予以固定。对于内支撑方案钢管内部保留8节点“米”字形内支撑,每个管节即每隔3 m设一榀内支撑,钢管外侧在每个加劲环上布置拉杆并焊接在洞周锚杆上,具体的断面支撑措施布置如图2所示。考虑钢管两侧完全对称浇筑的理想情况,回填混凝土按照从下到上两侧水平无高差上升的方式分层进行,每3 m为一层,前一层混凝土初凝再浇筑后一层混凝土,浇筑顺序见图3所示。

图2 压力钢管断面支撑措施

图3 压力钢管混凝土浇筑(单位:mm)

根据工程实际,采用通用有限元软件ANSYS对压力钢管在回填混凝土浇筑阶段进行模拟。模型主要包括压力钢管、回填混凝土、钢管内外支撑措施等,分已浇筑管段、待浇筑管段及相邻管节,长度分别为6、9、3 m,共计18 m。

有限元数值计算模型详见图4所示。其中钢衬及加劲环采用四节点的壳单元模拟,回填混凝土采用八节点的实体单元模拟,钢管外拉杆采用杆单元模拟,钢管内支撑采用可定义截面形状的梁单元模拟[6],初凝后的混凝土与钢衬之间设三维面面接触单元来模拟接触关系。

图4 整体计算模型网格

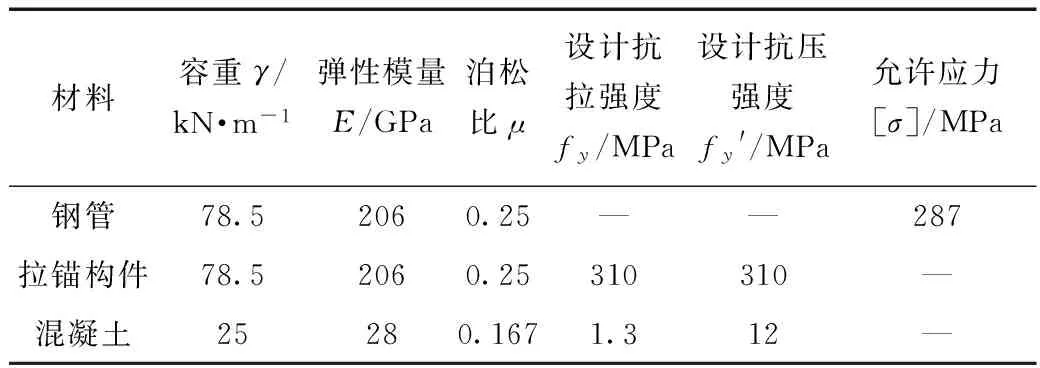

模型中所有材料均在弹性范围内进行计算,具体材料参数见表1。

表1 计算模型材料参数

计算模型在已浇筑混凝土段进口A断面取全约束,而在与待浇筑混凝土段相邻的管节出口D断面取自由面,钢管底部支撑、钢管外拉杆端部及凝固后混凝土外围均施加全约束。考虑的结构荷载主要为钢管自重和流态混凝土压力。

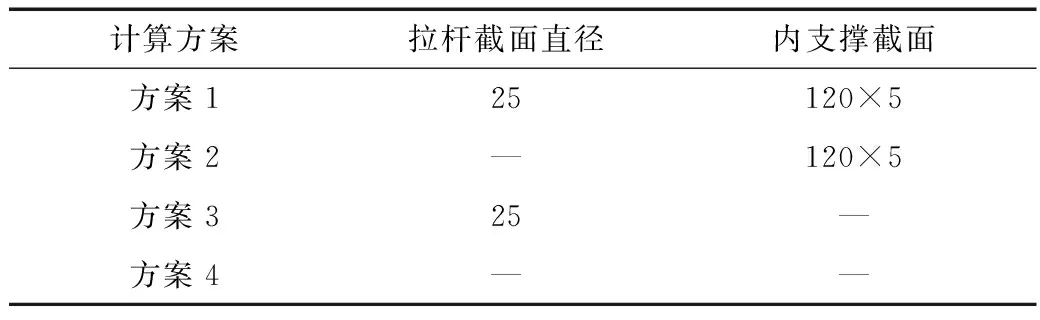

1.3 计算方案

为比较在混凝土浇筑过程中钢管有无内支撑的受力变形情况并研究内支撑和拉杆在其中发挥的作用,根据压力钢管内外支撑的布置对有限元模型进行以下4个方案的计算分析。方案参数见表2。

表2 计算方案参数 mm

2 混凝土浇筑过程钢管受力变形分析

2.1 钢管变形规律分析

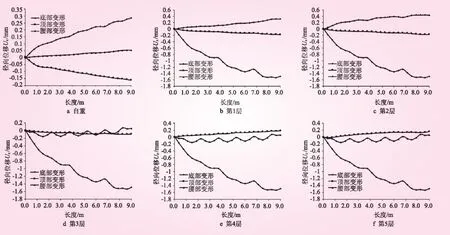

根据钢管回填混凝土分层浇筑的过程,以同时布置了内支撑和拉杆的方案1为例,整理出待浇筑段钢管底部、顶部及腰部各特征部位在自重、第1~5层流态混凝土压力作用下的径向变形,变形值的大小沿B、C断面间轴线方向的分布如图5 所示,以向外变形为正,向内变形为负。由图5可以看出,待浇筑混凝土管段进口B断面受已浇筑段的约束作用,在钢管自重和流态混凝土压力作用下变形很小,几乎为零。其中钢管底部和顶部变形的绝对值大小从B断面到C断面近似呈线性增大趋势,而腰部变形在浇筑第3层混凝土前分布规律与底部和顶部一致,在浇筑第3层混凝土之后,腰部变形沿BC线呈波浪线分布,变形小的地方设有加劲环,说明腰部受到流态混凝土压力作用时加劲环对腰部变形约束明显。各计算方案下待浇筑段钢管底部、顶部及腰部在混凝土浇筑过程中的最大变形均出现在C断面附近,这也是我们应该最关注的断面位置。

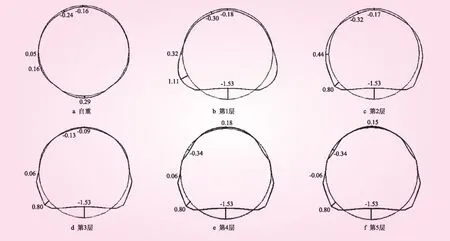

方案1中待浇筑段的出口C断面的径向变位如图6所示。由图6可以看出,钢管未浇筑混凝土时在自重作用下呈下垂趋势,最大变形量为0.29 mm;浇筑第1层混凝土时钢管底部受流态混凝土压力作用上抬,最大变形量达到-1.53 mm;浇筑第2层混凝土时钢管腰部以下斜45°部位在流态混凝土压力作用下变形值由1.11 mm减小至0.80 mm,而钢管底部在第1层已凝固混凝土的约束作用下无法向外变形,变形值基本保持-1.53 mm不变。最终回填混凝土浇筑完毕后钢管向内变形的最大值为1.53 mm,出现在钢管底部;向外变形的最大值为0.80 mm,出现在钢管腰部以下斜45°位置。

表3为各计算方案下待浇筑段钢管在混凝土浇筑过程中各部位出现的最大径向变形,4种方案下钢管的变形分布规律基本一致。钢管腰部最大变形向外,出现在浇筑第2层混凝土的过程中;而钢管顶部和底部最大变形均向内,其中顶部最大变形出现在钢管浇筑第1层或第2层混凝土的过程中,而底部最大变形最初出现在钢管浇筑第1层混凝土时,之后由于已凝固混凝土的约束作用基本保持最大值不变。

表3 各计算方案待浇筑段钢管各部位最大径向变形 mm

相比方案1,方案2取消了钢管外拉杆,此时只有顶部最大变形由于缺少了拉杆的拉引作用增大相对明显,由原来的-0.18 mm变至-0.34 mm,其余部位最大变形变化很小;方案3取消了内支撑,钢管除了顶部的其余部位最大变形相比方案2均有所增大,最大变形由-1.55 mm变至-2.67 mm,这跟钢管底部没有布置拉杆有较大关系,拉杆在减小钢管变形上发挥的作用略逊于内支撑;方案4同时取消了内支撑和拉杆,发现其最大变形值也不超过2.8 mm。这说明即使同时取消钢管内支撑和外部拉杆,钢管变形也符合规范中的控制要求(3D/1000,最大值不超过30 mm),外部拉杆的主要作用不是为了减小钢管变形,而是固定钢管防止其产生移位。

图5 方案1待浇筑段钢管各部位径向变形沿轴向分布曲线

图6 方案1待浇筑段钢管出口C断面径向变形(单位:mm)

2.2 钢支撑受力分析

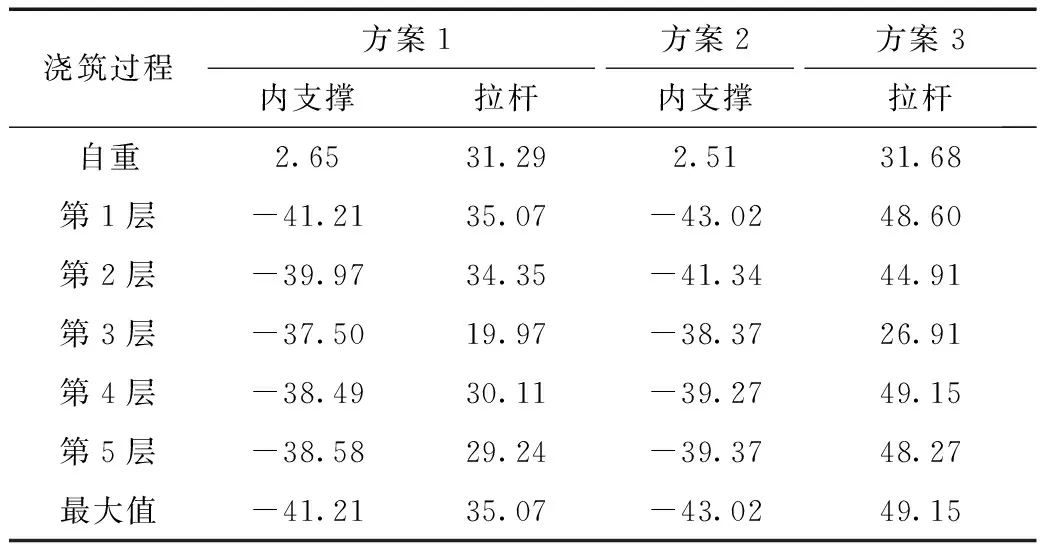

钢管在回填混凝土浇筑阶段的整体变位,将使得钢管内外布置的钢支撑承受一定的力作用。表4给出了各计算方案中内外支撑的最大轴向应力,以拉应力为正,压应力为负。

表4 各计算方案内外支撑最大轴向应力 MPa

从表4可以看出,在自重和流态混凝土压力作用下钢管内支撑主要承受压应力,而拉杆主要承受拉应力,杆件受力和所连钢管处的变形成正比,待浇筑段中内支撑和拉杆的最大受力均位于C断面附近。方案1中内支撑杆最大轴向压应力为41.21 MPa,出现在浇筑第1层混凝土时期的管底支撑杆,拉杆最大轴向拉应力为35.07 MPa,出现在浇筑第1层混凝土时期的管顶拉杆;方案2在取消拉杆后,内支撑杆最大轴向压应力增至43.02 MPa,同样出现在浇筑第1层混凝土时期的管底支撑杆;方案3取消了内支撑,拉杆的最大轴向拉应力增至49.15 MPa,出现在浇筑第4层混凝土时期的斜45°布置的拉杆,这些值都远低于拉锚构件的设计强度,这说明在抵抗钢管变形上,内支撑的作用不大,可以考虑取消内支撑。方案4同时取消了内支撑和拉杆,经计算得管壳和加劲环的最大Mises应力值不超过37.2 MPa,远低于钢材的允许应力[7]。

因此,即使同时取消钢管“米”字形内支撑和外部拉杆,压力钢管在两侧回填混凝土无高差进行浇筑的理想情形下各阶段的变形和受力依然在控制范围内。

3 钢管两侧混凝土浇筑高差影响分析

在严格控制混凝土浇筑工艺的理想情况下,压力钢管回填混凝土浇筑最好为左右两侧同时水平上升,但根据实际施工情况,两侧混凝土浇筑平面不可避免的会存在高差。考虑较为极端的情况,两侧混凝土浇筑高差达到回填混凝土层厚3 m,即假设浇筑完钢管左边一层再浇筑右边同一层混凝土,依次交替进行。在此不利条件下对取消了内支撑的方案3和方案4重新进行计算分析,进一步论证压力钢管取消内支撑进行施工的实际可行性与安全可靠性。

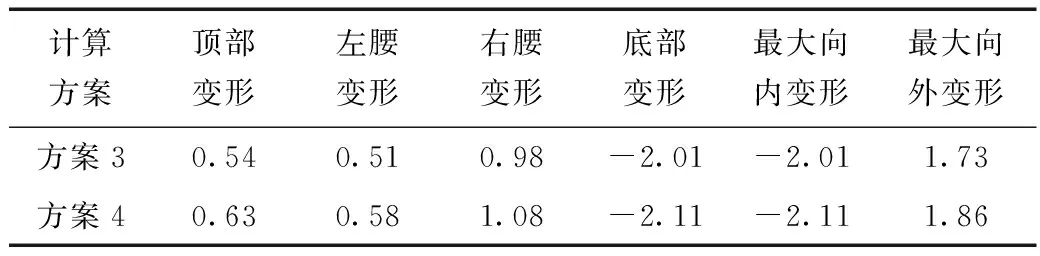

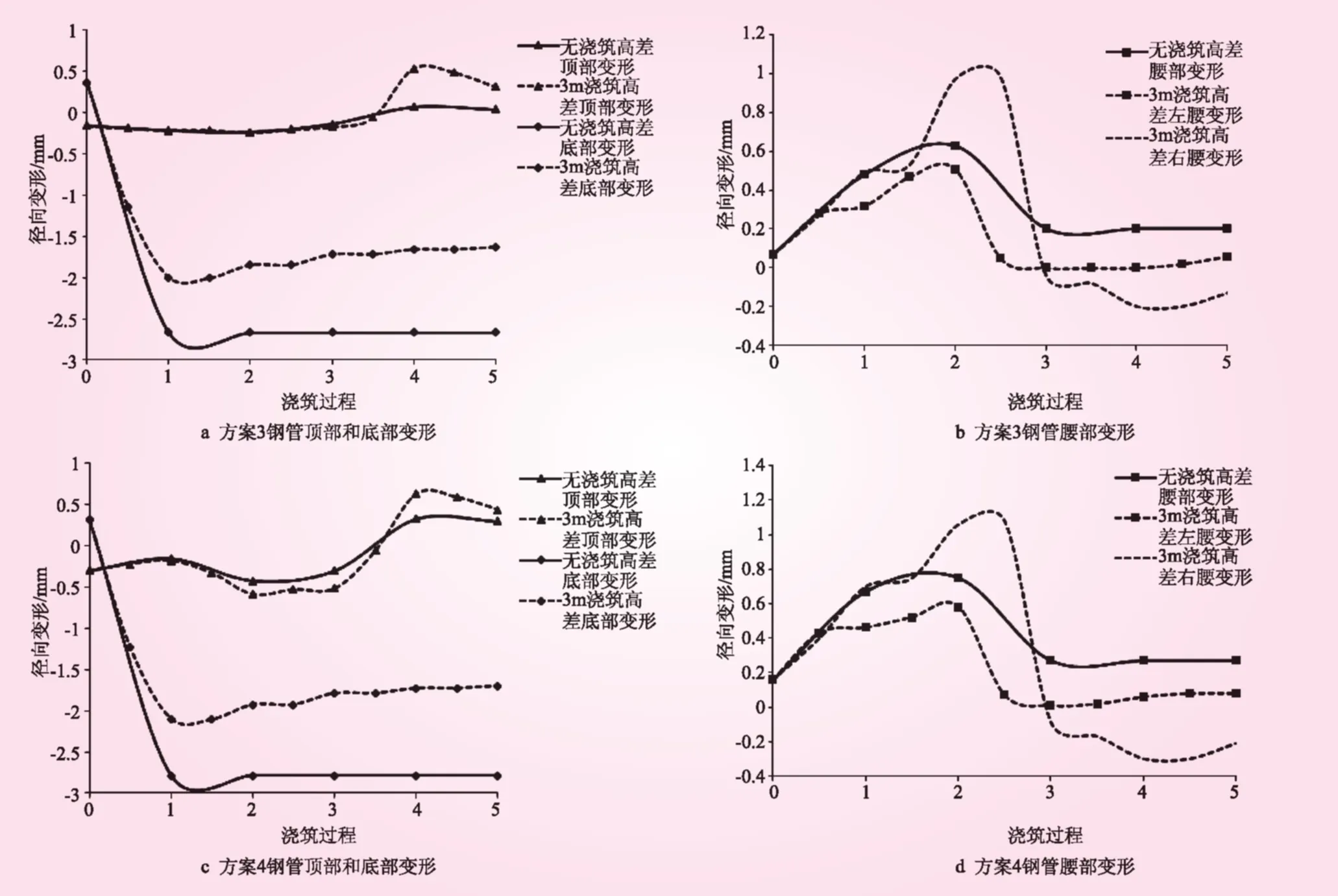

对比钢管两侧混凝土有3 m浇筑高差和无浇筑高差的情形,得到混凝土浇筑高差对待浇筑段出口C断面各部位径向变形的影响如图7所示,图中横轴表示的浇筑过程0~5分别对应自重、第1~5层混凝土浇筑。由图7a和图7c可以看出,当钢管两侧回填混凝土存在3 m浇筑高差时,顶部变形相比无浇筑高差情形在浇筑第4层混凝土过程中明显增大,而钢管底部变形反而有所减小,这与钢管底部受到流态混凝土压力的作用面积减小有关;由图7b和图7d)可以看出,当钢管两侧回填混凝土存在3 m浇筑高差时,浇筑过程中钢管两侧腰部变形不再对称,左腰部位最大变形相比无浇筑高差情形减小,右腰部位最大变形增大,在混凝土浇筑完毕后腰部最终变形减小,右腰向内变形。

表5为有3 m混凝土浇筑高差情形下方案3和方案4待浇筑段钢管各部位在混凝土浇筑过程中出现的最大径向变形。顶部和腰部最大变形均有所增大,但变形最大的底部其变形值反而有所减小,其中方案3由-2.67 mm变为-2.01 mm,方案4由-2.79 mm变为-2.11 mm,钢管最大变形仍然满足要求。

表5 各计算方案待浇筑段钢管各部位最大径向变形 mm

这说明钢管变形主要跟所受流态混凝土压力大小有关,在浇筑混凝土层厚为3 m时,即使钢管两侧混凝土存在一定浇筑高差,无内支撑的钢管也不会产生过大变形。经过计算分析得到此时方案3中拉杆的最大轴向应力为48.28 MPa,与无浇筑高差情形中的49.15 MPa相差很小,满足拉锚构件的设计强度;而方案4中管壳和加劲环的最大Mises应力值不超过34.1 MPa,远低于钢材的允许应力。因此,钢管两侧混凝土可能存在的浇筑高差不会对钢管受力变形产生很大影响,即使同时取消钢管内支撑和拉杆一般情况也满足要求。但混凝土浇筑高差将使钢管两侧受力不对称,容易使钢管中心偏移,为了更好固定钢管防止其在外力作用下产生整体移位,建议根据施工布置在相邻钢管段(CD段)的加劲环上加设2排拉杆做好加固措施。

4 结 语

地下埋藏式压力钢管在混凝土分段浇筑过程中,新浇筑钢管段一端受已浇筑混凝土约束作用十分明显,无论是在钢管两侧混凝土完全对称浇筑还是存在高差浇筑的情形下,钢管有无内支撑最大变形都完全满足设计规范要求。研究还发现钢管内支撑和拉杆的轴向应力较小,在抵抗钢管因自重和流态混凝土压力所产生的变形上发挥的作用不是很大,可以考虑取消钢管内支撑,但建议保留待浇筑管段相邻钢管外的拉杆,以防止钢管在外力作用下产生整体移位。钢管内支撑取消后,可以很好地实现钢管自动化焊接及安装,从而大大提高施工效率,节省人力资源投入,具有重大的现实意义和推广价值。

图7 混凝土浇筑高差对待浇筑段钢管各部位径向变形的影响

[1]孙文,侯明. 向家坝水电站超大直径引水隧洞压力钢管制作与安装[J]. 水电站机电技术,2011,34(4):40-42.

[2]DL/T 5017—2007 水电水利工程压力钢管制造安装及验收规范[S].

[3]彭智祥. 可持续创新的水工钢管先进制造技术[C]∥水电站压力管道——第八届全国水电站压力管道学术会议论文集. 北京:中国水利水电出版社,2014:500-504.

[4]段利明. 恰甫其海水电站大型高强钢压力钢管制造安装技术[J]. 水电站机电技术,2006,29(5):73-76.

[5]陶恒林,王琦,边俊军. 左冲沙压力钢管无内支撑施工方法研究[J]. 葛洲坝集团科技,2014(1):96-97.

[6]孙海清,伍鹤皋,郝军刚. 金属蜗壳不同断面型式充水保压状态下的受力特性分析[J]. 水利学报,2012,43(9):1114-1119.

[7]DL/T 5141—2001 水电站压力钢管设计规范[S].

(责任编辑 王 琪)

Deformation Analysis of Underground Embedded Penstock without Inner Support during Installation Period

WANG Jianguo1, WU Hegao1, SHI Changzheng1, PENG Peng2, PENG Zhixiang2

(1. State Key Laboratory of Water Resources and Hydropower Engineering Science, Wuhan University,Wuhan 430072, Hubei, China; 2. Chengdu Alang Technology Co., Ltd., Chengdu 611130, Sichuan, China)

The finite element numerical analysis is adopted to calculate the stress and deformation of large underground embedded penstock of a hydropower station under the stage of concrete pouring, in which, two pouring schemes of concrete horizontal rising and concrete rising with height difference in both sides are considered. The calculation results find that, (a) the layout of inner and external supports has little effect on the deformation law of penstock under two pouring schemes, the position of maximum deformation locates at the bottom, and the value of which is satisfied within the control of specifications; and (b) the fact of small axial stress of inner support and external pull rod shows these supporting measures just play a small function in reducing the deformation of penstock. So it is suggested that the inner support can be canceled and the pull rod can be preserved as a fixed measure to prevent shift of penstock, in this case the automatic welding, installation and concrete pouring can be implied successfully to improve construction efficiency and save investment.

underground embedded penstock; concrete pouring; automatic welding; inner support; deformation analysis

2016-01-06

国家自然科学基金资助项目(51409194)

汪剑国(1992—),男,江西上饶人,硕士研究生,主要从事水电站压力管道设计和地下工程研究;伍鹤皋(通讯作者).

TV314

A

0559-9342(2016)12-0050-06