高含硫化氢气田仪表选型设计

2016-02-17王志强

王志强

(中石化石油工程设计有限公司,山东 东营 257026)

高含硫化氢气田仪表选型设计

王志强

(中石化石油工程设计有限公司,山东 东营 257026)

天然气介质中硫化氢的含量比较高,由于硫化氢的剧毒性和腐蚀性,以及天然气中硫磺颗粒的沉积等工况,仪表的接液材质、选型设计与普通的天然气相比,存在很多不同之处。介绍了压力仪表、温度仪表、液位仪表、流量仪表的选型设计与安装;结合气田在生产运行中仪表维护的经验,探讨了高含硫化氢天然气仪表选型设计的注意事项和建议。

高含硫化氢气田 接液材质 仪表选型 仪表安装

根据相关的石油天然气行业标准[1],高含硫化氢气田通常是指硫化氢体积分数不小于5%的天然气气田。硫化氢不仅是一种剧毒气体,而且对金属材料具有很强的腐蚀性。用于高含硫化氢气田的仪表,接液材质必须满足美国防腐工程师协会(NACE)的标准[2]以及国内的相关标准[3],可以有效防止硫化物应力开裂(SSC)、应力腐蚀开裂(SCC)以及氢致开裂(HIC)等现象。中石化普光气田采用湿气输送工艺,天然气中硫化氢体积分数高达12%~17%,气田采出水中氯离子质量浓度达到4×104mg/L,这对仪表的选型、选材及安装方式提出了很高的要求。本文针对高含硫化氢气田的压力仪表、温度仪表、液位仪表以及流量仪表的选型和安装分别进行介绍。

1 压力仪表的选型和安装设计

压力表和压力变送器均选择了隔离膜片密封的形式,膜片的材质采用哈氏合金C。这种做法的好处是仅隔离膜片需要采用耐腐蚀合金,检测元件和仪表采用普通材质,节省投资。

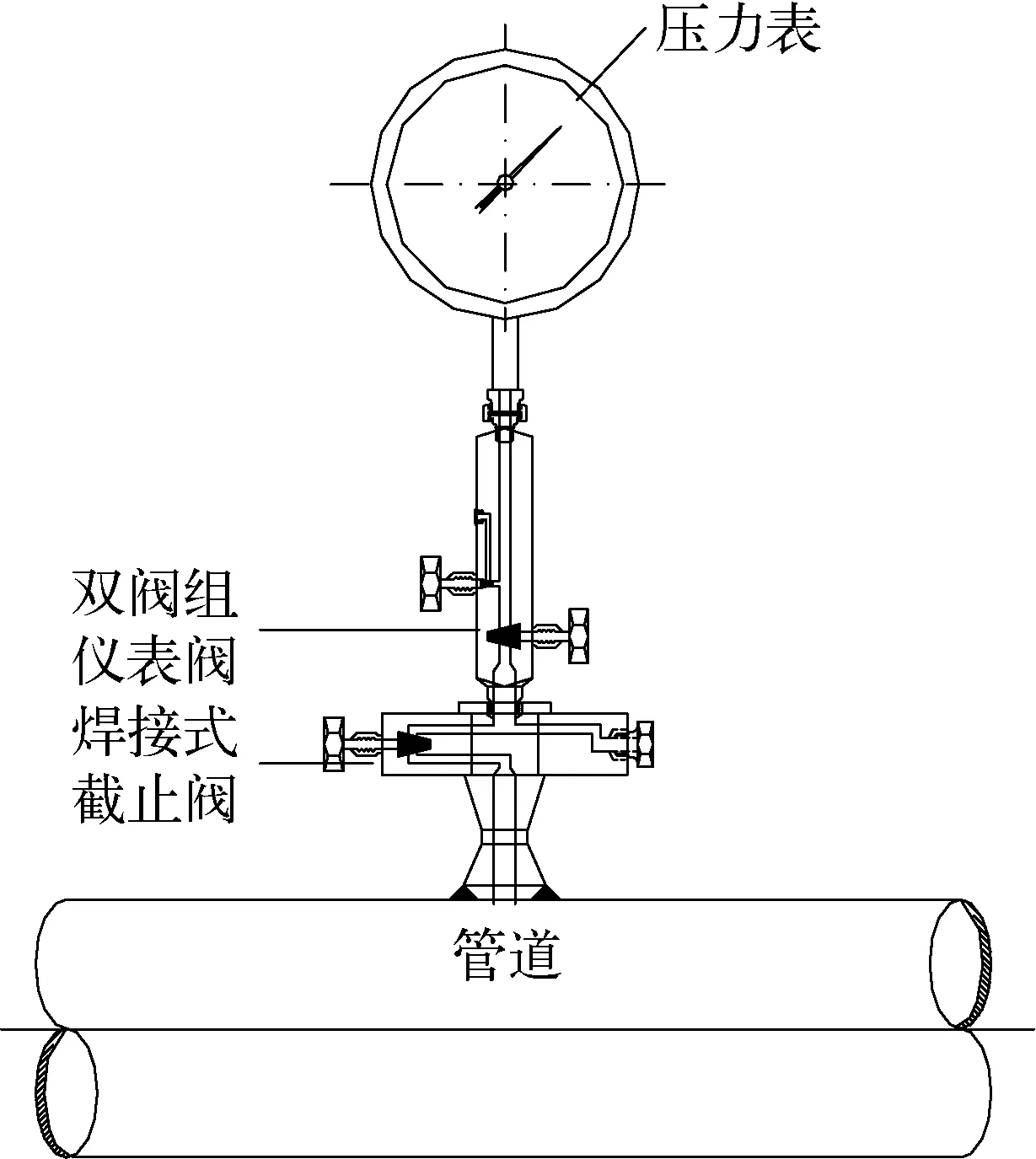

压力仪表的安装主要考虑减少过程连接的数量,也就是减少潜在的泄漏点,从设计上减小硫化氢泄漏的可能性[4]。压力仪表的安装采用了工艺截止阀和双阀组仪表阀串联安装的形式。该气田井口管线压力等级为Class2500,管线材质为镍基合金08825,压力仪表的安装采用焊接式截止阀加双阀组仪表阀的形式,如图1所示。

图1中焊接式截止阀和双阀组仪表阀均为镍基合金材质,该种安装方式优点是潜在的泄漏点少,只有工艺截止阀和双阀组之间、双阀组与压力表之间2个泄漏点;缺点是工艺截止阀是焊接在管道上的,维修和更换困难。

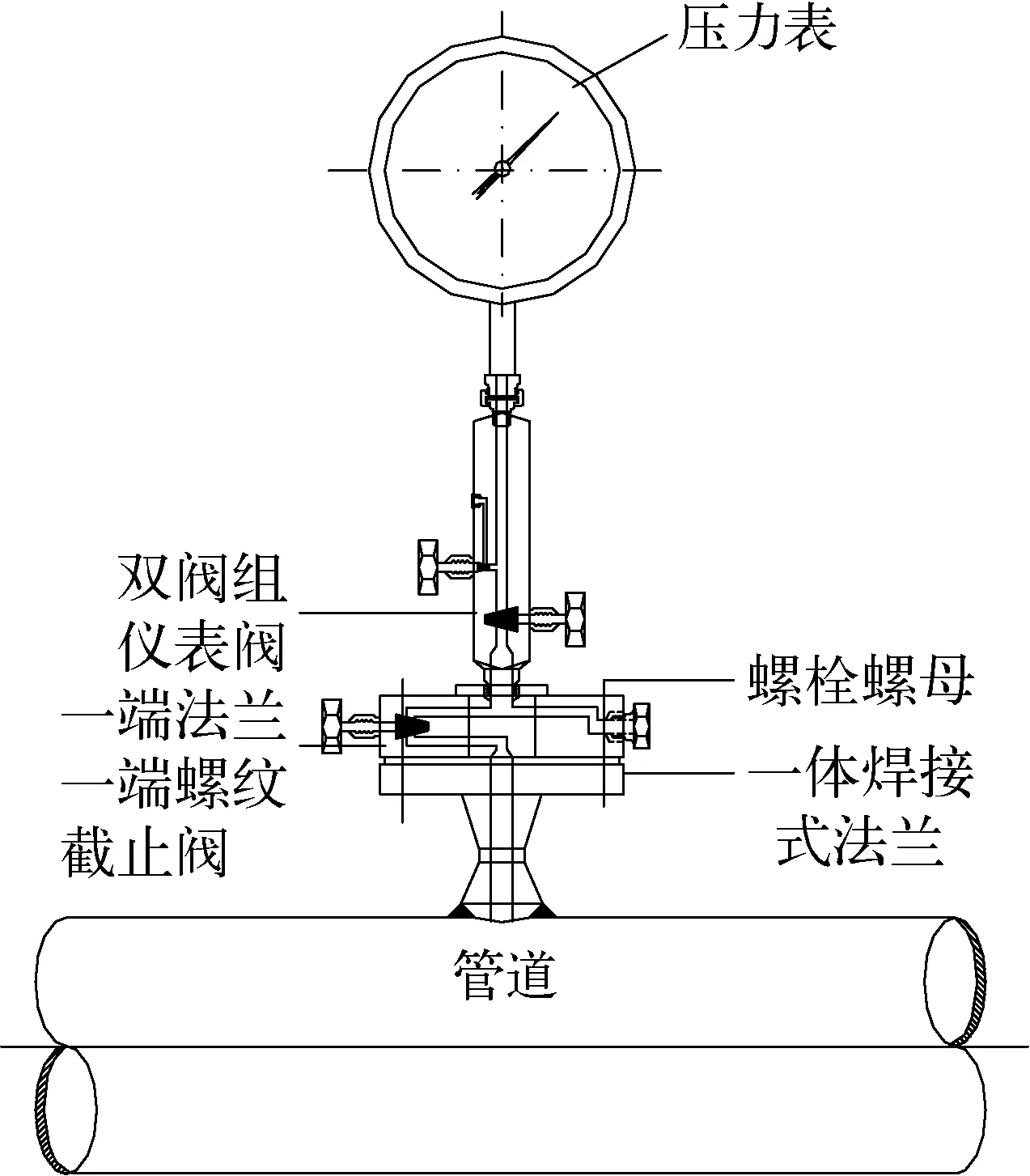

该气田外输管线压力等级为Class900,管线材质为抗硫碳钢,压力仪表的安装采用一端法兰一端螺纹的截止阀加双阀组仪表阀的形式,如图2所示。

图1 井口管线压力表安装示意

图2 外输管线压力表安装示意

图2中一体焊接式法兰为抗硫碳钢材质,截止阀和仪表阀为镍基合金。由于抗硫碳钢和镍基合金差异很大,两种金属接触在一起且有水存在的情况下,会产生电偶腐蚀[5-6],所以两者的法兰连接处需要配套绝缘垫片。对于抗硫碳钢的工艺管线,如果采用图1的安装方式,由于焊接式截止阀采用镍基合金,镍基合金和抗硫碳钢之间的焊接难度非常大,且没有相应的焊接规程,无法焊接。如果焊接式截止阀采用抗硫碳钢,仪表阀采用镍基合金,则截止阀与仪表阀之间的螺纹连接会产生电偶腐蚀。所以对于抗硫碳钢工艺管线,采用了图2的安装方式。图2中与图1中的安装方式相比,多了法兰处的泄漏点,但优点是截止阀易于维修和更换。需要注意的是,抗硫碳钢的一体焊接法兰需要由第三方根据NACE规范进行SSC,HIC腐蚀试验,并提供试验报告。

高含硫化氢气田在生产的过程中,单质硫磺会析出堵塞工艺截止阀和仪表阀[7],造成压力仪表无法正常工作。为了缓解硫沉积堵塞情况,通常应采用加注硫溶剂、化学药剂和加电伴热的方法。从仪表选型的角度考虑,可以选择大通径的工艺截止阀和仪表阀,减少硫堵的发生,从而减轻工人解堵操作的劳动强度。元坝气田采用了大通径截止阀和仪表阀,内部通径达到了12.7mm,远大于通常仪表阀4.7mm的内部通径,有效减少了硫堵的发生。

2 温度仪表的选型和安装设计

温度仪表均配套外保护套管,保证温度仪表可以不停产维修和更换。外保护套管作为接液件,采用镍基合金材质。

1) 该气田井口管线温度仪表的安装采用焊接式外保护套管,直接与工艺管道焊接连接,温度仪表与外保护套管采用螺纹连接。

2) 该气田外输管线温度仪表的安装采用法兰式外保护套管,与工艺管道法兰连接,温度仪表与外保护套管采用螺纹连接。法兰式外保护套管采用镍基合金材质,工艺法兰为抗硫碳钢,法兰端面采用绝缘垫片以避免电偶腐蚀。外输管线温度仪表外保护套管的安装没有选择井口管线温度仪表的焊接方式,同样没有相应的焊接规程。还有一种方案是外保护套管采用抗硫碳钢材质,采用井口管线温度仪表的焊接连接方式,但外保护套管需要按照NACE规范进行相应的抗硫试验。

3 液位仪表的选型设计

高含硫化氢气田的集气站场中,需要测量分离器、分液罐、缓冲罐等的液位,特别是上游流程中的分酸分离器、计量分离器等,受井底返排酸液和硫磺析出的影响,容器底部会沉积厚厚的硫磺、沙子等沉积物,严重影响液位的测量。这些容器的液位远传检测主要采用双法兰差压式液位变送器,隔离膜片采用哈氏合金C。虽然硫磺等沉积物会导致液位检测的误差增大,但只要压力能传导到法兰膜片,还是可以实现液位的测量。通过现场定期进行冲砂和排污操作,双法兰液位变送器可以较好地实现高含硫分离器的液位检测。

分离器上常用的就地液位检测仪表是磁翻板液位计。利用连通器原理,在旁通的测量腔体内设置磁浮子,通过磁耦合使得磁翻柱翻转而显示不同的颜色,从而显示容器内的液位。

磁翻板液位计不适用于硫磺沉积严重的分离器,因为硫磺会填满浮子与腔体之间的空隙,使得浮子卡住而无法随液面浮动。针对这一问题,该气田二期工程将侧装式磁翻板改为顶装式,装在容器顶部,以避免浮子卡在腔体内的情况。但现场工况过于严苛,硫磺等沉积物厚度达到300mm,浮子陷入硫磺中无法浮起。经与供货厂商沟通,将浮子改为水平多排布置,情况有所改观,但浮子仍会沉积硫磺,需要定期清洗。

对于压力等级Class900及以上的容器,由于硫化氢分压和氯离子含量均很高,磁翻板液位计的腔体采用不锈钢无法满足NACE规范的要求,而采用哈氏合金则造价非常高,因而磁翻板液位计并不适用。鉴于工况过于恶劣,其他形式的就地液位计也很难取得满意的效果,建议采用双法兰液位变送器进行远传显示。

对于火炬分液罐、酸液缓冲罐等处于流程下游的低压容器,可以选用磁翻板液位计。一是因为硫化氢分压低,采用不锈钢可以满足NACE规范要求;二是硫磺沉积情况较轻。为了避免氯离子对不锈钢的腐蚀,可以采用全内衬的磁翻板,在腔体内和浮子外衬一层聚四氟乙烯(PTFE),将不锈钢与介质隔离。需要注意的是: 这种衬层的做法只适合低压工况,中高压工况衬层容易脱落。对于有少量硫磺沉积的工况,可以选用大腔体的磁翻板液位计。

4 流量仪表的选型和安装设计

天然气的流量计量通常采用差压式流量计、超声波流量计、涡轮流量计和涡街流量计等。对于高含硫化氢气田,流量计的选择主要考虑硫化氢的腐蚀、气体脏污情况、气体组分等。经过对几种流量计的对比,该气田流量计选择了高级孔板阀[8]。

高级孔板阀是一种孔板计量装置,属于差压式流量计。高级孔板阀与普通孔板的区别在于可以实现带压更换孔板片。高级孔板阀设有上下两个阀体,两者之间通过滑阀实现隔离密封。在计量状态时孔板片处于下阀腔,与管道同心,更换孔板时打开滑阀,通过摇柄、齿轮或螺杆等孔板提升装置将孔板片提升至上阀腔,关闭滑阀,将上阀腔压力泄放,打开上阀盖取出孔板。将待更换的孔板片放入上阀腔,采用与上述相反的步骤,完成孔板的在线带压更换。

在该气田的实际应用中,由于气体中存在硫磺颗粒和其他杂质且黏度高,取压管经常被堵塞,影响了流量计的正常计量[9]。现场通过定期清洗、吹扫和电伴热等措施进行解堵操作,缓解了硫堵的情况,但无法从根本上解决堵塞问题。鉴于上述情况,元坝气田流量计选用外夹式超声波流量计。

外夹式超声波流量计是一种非接触式流量计量仪表,其检测元件不与测量介质直接接触,采用外贴绑扎的安装方式将流量计固定在被测管道的外壁,采用超声波时差的原理实现流量的计量。

外夹式超声波流量计精度可以达到±2%,如果采用双声道型,经标定精度可以达到±0.5%,适用于绝大多数的金属管和塑料管等无内衬的管道。根据西门子公司的数据,外夹式超声波流量计所能测的管道最大壁厚为31.8mm,并且管壁越厚,要求的气体密度越高,即要求管道内气体的压力越高,这样才能实现流量的测量。根据GE公司提供的数据,对于壁厚为25.4mm,DN300的天然气管道,管道内天然气的压力必须达到5.62MPa以上才能采用外夹式超声波流量计进行有效计量。另外,由于二氧化碳会吸收超声波,造成超声波信号的衰减,通常要求天然气中二氧化碳的体积分数不超过20%[10]。元坝气田的天然气中二氧化碳的体积分数最高为11.53%,管道的壁厚和操作压力均满足外夹式超声波的使用要求,现场取得了满意的计量效果,避免了普光的高级孔板阀堵塞的问题。

5 结束语

对于仪表的选型与安装设计,高含硫化氢气田的特殊之处在于: 硫化氢的腐蚀性,要求仪表的接液材质必须符合NACE规范的要求;硫化氢的剧毒性,要求仪表的安装尽量减少中间连接环节,减少潜在的泄漏点;单质硫磺等杂质的影响,要求仪表能防堵塞、防沉积。

[1] 李文光,张庆华,刘来福,等.SY 6779—2010 高含硫化氢气田集气站场安全规程[S].北京: 石油工业出版社,2010.

[2] NACE. NACE MR0175/ISO 15156—2001. Petroleum and Natural Gas Industries-Materials for Use in H2S-containing Environments in Oil and Gas Production[S]. Houston: NACE, 2001.

[3] 施岱艳,宋德琦,姜放,等.SY/T 0599—2006 天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求[S].北京: 石油工业出版社,2007.

[4] 吴庆伦,杜仕涛,刘晓莉.高酸性气田现场仪表典型安装方案设计优化[J].石油与天然气化工,2012, 41(01): 96-98.

[5] 刘俊超,陈胜利,赵景茂.镍基合金与碳钢的电偶腐蚀及其影响因素[J].石油化工腐蚀与防护,2010,27(02): 25-27.

[6] 魏斌,严密林,白真权,等.镍基合金Inconel718与抗硫油套管钢在模拟气田地层水中的电偶腐蚀[J].腐蚀科学与防护技术,2007,19(05): 319-322.

[7] 后鑫,雷金晶,赵文祥,等.普光气田地面集输系统堵塞成因及措施[J].油气储运,2013(04): 21-23.

[8] 孙金玲.普光气田天然气计量仪表的选择和设计[J].自动化仪表,2009,30(03): 73-75.

[9] 贾斌,王红宾,翟志强,等.高含硫气田计量解堵措施[J].中国石油和化工标准与质量,2014(02): 91.

[10] 黄雪杰,李晓东,朱士明.CO2的浓度含量对超声波气体流量计的精度影响[J].声学技术,2003,22(04): 246-248.

Instrument Selection for High Hydrogen Sulfide Gas Field

Wang Zhiqiang

(Sinopec Petroleum Engineering Corporation, Dongying, 257026, China)

Due to hypertoxicity, corrosion and sulfur particle deposition in natural gas for high hydrogen sulfide content, the wet parts materials and type selection of instrument are quite different comparing to that for normal natural gas. Instrument selection and installation of pressure, temperature, level and flow are introduced. Combining with instrument maintenance experience during production operation for gas field, some design attentions and suggestions of instrument selection for high hydrogen sulfide content natural gas are discussed.

high hydrogen sulfide gas field; wet part material; instrument selection; instrument installation

王志强(1976—),男,山东诸城人,1998年毕业于石油大学(华东)生产过程自动化专业,从事国际工程管理,任高级工程师。

TH862

B

1007-7324(2016)06-0009-03

稿件收到日期: 2016-08-05。