大型压缩机自动控制的优化

2016-02-17刘天贝徐继荣

刘天贝,徐继荣

(东华工程科技股份有限公司,合肥 230088)

大型压缩机自动控制的优化

刘天贝,徐继荣

(东华工程科技股份有限公司,合肥 230088)

压缩机的正常运转和安全保护关系到整个化工工艺流程的稳定和安全。简单介绍了压缩机组的分类,讨论了化工装置中大型离心压缩机的自控控制及联锁保护;分析了压缩机组的常规控制及联锁保护;详细介绍了通过过程/喘振解耦来有效避免喘振的发生,通过压缩机内循环来降低停车的损耗,通过优化压缩机盘车设计方案来提高盘车自动化。

压缩机组 防喘振 内循环 安全联锁 盘车

压缩机作为提高工艺介质压力的主要大型设备之一,如何做好压缩机的控制和保护,是过程控制的重要内容之一。本文介绍了压缩机的分类,压缩机的自动控制及联锁保护的常规方案,并重点介绍了一些优化方案。

1 压缩机的分类

在大型的化工装置中,常用的大型压缩机有螺杆式和离心式。针对不同的工艺要求,可选用不同的压缩机。下面介绍这两种压缩机的优缺点。

1.1 螺杆式压缩机

优点: 可靠性高,零部件少,寿命长,操作维护方便,自动化程度高,动力平衡好,体积小、质量轻、占地面积小,适应性强。

缺点: 造价高,不能适用于高压场合,排气压力一般不超过3MPa。

1.2 离心式压缩机

优点: 供气气流均匀,运转平稳,调节方便,机械效率高,易损件少,维修方便,气缸内无润滑油,气体不被油污染,投资省,占地少,压力可调范围较小。

缺点: 结构复杂,噪音大。

2 压缩机的复杂控制系统

螺杆式压缩机一般采用电力驱动,控制系统相对简单,控制系统集成在主装置DCS中,不单独设置控制单元,本文不再重点描述。

离心式压缩机一般采用汽轮机驱动,控制系统较为复杂,需采用单独的压缩机组控制系统(CCS),其控制重点分别在汽轮机调速、升速/降速控制、防喘振控制、压缩机联锁跳车等。

本文以离心式压缩机为例,将复杂控制系统进行说明,并重点说明在设计过程中的优化改进。

图1为瑞士卡萨利工艺的合成氨装置中,压缩工段的工艺流程图,由图1可见,该压缩机组成部分为一段低压缸,二段高压缸和三段循环进气缸。工艺气在缸内加压,并在段间冷却,最终达到下一工段的工艺要求。

图1 工艺流程示意

2.1 汽轮机调速系统

首先,离心式压缩机是由汽轮机驱动的,调节汽轮机的转速即可改变压缩机的转速,从而实现调节离心式压缩机负荷的目的。汽轮机的转速调节通过调整主汽门的开度实现。主汽门相当于1台调节阀,用来控制驱动汽轮机的蒸汽流量,从而实现汽轮机转速的调整。

汽轮机的速度控制则分为定速和变速2种控制方案。当汽轮机用于驱动压缩机,通常采用变速控制方案,一般采用压缩机入口工艺气的压力调节的输出信号作为CCS调速单元或电子调速模块的设定值。汽轮机电液执行机构接收来自CCS调速单元或电子调速模块的调速信号,通过电液执行机构作用在调节油路上,从而改变主汽门的开度,来增大或减小高压蒸汽进入量。即推动汽轮机叶轮的蒸汽量增大,则汽轮机转速增高;反之,则转速降低。

2.2 压缩机防喘振系统

喘振是离心式压缩机的一种固有特性,如何避免喘振现象的发生,是设计工作优化的重点之一。

在一定的压缩比下,当压缩机的入口流量降低到小于极限流量时,气流的输送将出现强烈的振荡,带动压缩机机身强烈振荡,严重的可能造成事故。

防喘振的常规做法就是在压缩机进、出口和各级之间设置回流阀,通过控制阀门的开度,来调节工艺气的回流量,以增大压缩机各级入口工艺气流量,避免喘振的发生。压缩机入口压力控制通过压力调节器和速度调节器组成串级控制,改变压缩机的转速;防喘振控制器控制防喘振阀,使压缩机工作在安全区。

此外,如果防喘振调节不够及时,防喘振控制中还有一个纯比例控制功能——喘振超驰控制。当喘振超驰控制输出值大于喘振调节输出值,它将取代流量控制的PID调节作用,保证回流阀的快速打开,进一步避免喘振的发生。

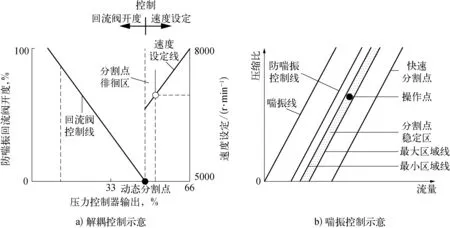

但是,由于入口压力控制和防喘振控制同样存在内在关联,因而这种控制仍然不够稳定,可以再进行优化——增加过程喘振解耦功能。在控制压缩机入口压力的同时,兼顾操作点位置,使其保持在安全区。过程喘振解耦控制如图2所示。

通过过程喘振解耦功能实现压缩机入口压力控制是一个新的控制方案,它将过程控制和防喘振控制有机地结合在一起,既满足了压缩机在各种工艺条件下的过程控制,又保证了压缩机安全稳定的运行。

2.3 压缩机组联锁停车系统

2.3.1 压缩机组本体保护

压缩机组由于结构复杂,本体的保护也较为复杂。压缩机组本体保护系统分为控制油路系统、润滑油路系统、密封气系统、轴系系统等。汽轮机控制油路的压力、压缩机组润滑油路的压力、密封气路的密封气流量、轴系系统、转速信号等出现异常,都会导致压缩机本体损伤或安全事故的发生。国内外的压缩机和汽轮机制造商相关设计大同小异,工艺也较为成熟。

图2 过程喘振解耦示意

2.3.2 压缩机组停车动作

压缩机组停车动作简单概括为打开压缩机防喘振阀,关闭压缩机进、出口工艺气切断阀,打开工艺气放空阀,停汽轮机。其中,压缩机防喘振阀必须全开后,才能关闭进、出口工艺气切断阀;进口工艺气切断阀全关闭后,才能打开放空阀。汽轮机停车是通过停车电磁阀实现的,2个停车电磁阀导入速关油,作用在危急遮断装置上,切断进入汽轮机的蒸汽,从而实现汽轮机的停车。

在合成氨装置的传统工艺中,当合成工段停车时,压缩机也停车;合成工段重新开车后,再重新开压缩机。而实际上,在一定条件下,当上、下游工段停车,压缩机不必要联锁停车时,只需将压缩机进出口阀门关闭,工艺气在内部循环即可。当上、下游工段故障排除后,压缩机可以很快投入到生产流程中。优化后的压缩机组联锁控制如图3所示。

简单来说,压缩机的停车和内循环的区别在于汽轮机是否停车。该优化措施实际上只是在“停车信号来自前后工段”的支路上,增加1个选择旋钮。从而可以和传统做法一样选择直接停车,也可以执行除“停汽轮机”之外的其他动作,即压缩机内循环。

在正常情况下,选择旋钮置于主路上,即“停车信号来自前后工段”信号一旦触发,压缩机立即进入停车动作;当且仅当特定情况下,如前后工段的停车原因可以很快消除时,将选择旋钮置于支路上,汽轮机可以不停车,压缩机进入内循环。

压缩机的内循环,既节省了压缩机重新开车的人力、物力投入,也不用将工艺气全部放空,避免了浪费,节省了生产成本。同时,压缩机工段作为一个独立的工段,在整个化工装置中的抗冲击能力也得以增强,机动性更强。该方案已在国内某2个大型合成氨装置中的设计中得以应用。

2.4 压缩机盘车系统

压缩机盘车装置是使压缩机传动部件作缓慢运动的机构。盘车的目的是在压缩机运转前对初装配质量作最后检查,以保证压缩机能正常、顺利地运转;装配检修过程中,将运动部件盘动至某一便于拆装的位置;在未运转或者检修期间是静止不动的,为了防止压缩机中轴因重力的原因发生形变,影响压缩机的性能。

对于小型和微型压缩机,一般不专门设置盘车装置,对于大、中型压缩机一般都设置专门的盘车装置。但制造精度比较高,结构紧凑、体积较小的进口压缩机也无盘车装置。

常见压缩机设备在现场设置1个操作柱,上有盘车按钮。在需要进行盘车的时候,操作工在现场进行操作。盘车油泵运行后,开始盘车,通过控制电磁阀的通断驱动棘轮盘车。

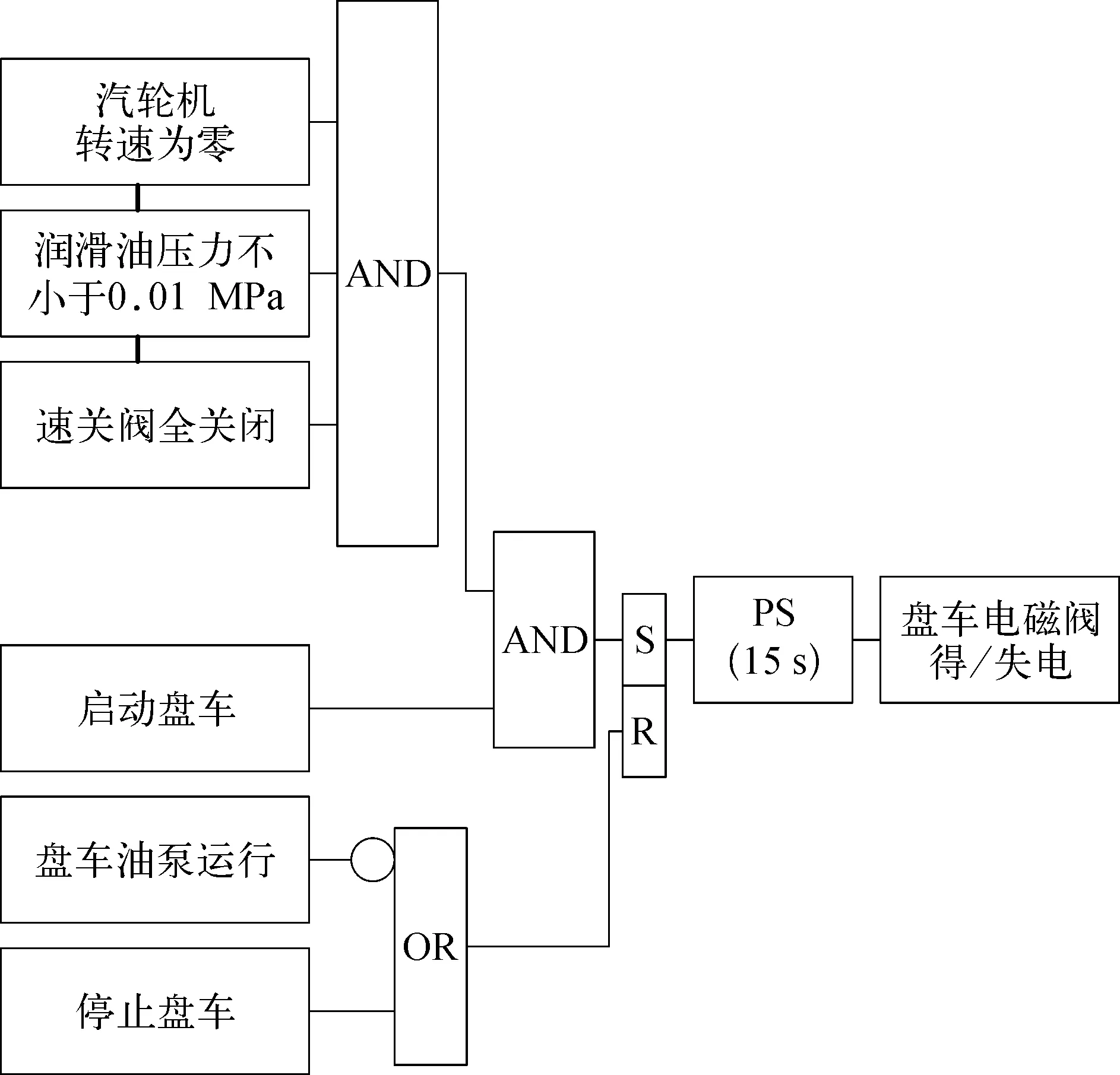

为了更安全、准确地控制盘车,对盘车联锁进行了优化,如图4所示。

图4 压缩机盘车联锁示意

其中盘车时间为15s,汽轮机静止、润滑油压力和速关阀关闭作为盘车允许条件,盘车油泵停止运行或盘车停止按钮为结束条件。

3 结束语

文中列举的只是几种典型的压缩机控制和保护系统在自控设计和实际运行中的应用及优化,关于压缩机的系统配置和联锁控制还有很多种,不一一赘述。随着时代的发展、科技的进步以及相关从业人员经验的总结和智慧的凝结,方案肯定会不断地优化,控制会更加的合理。

[1] 龙蔚泓.压缩机控制及保护系统设计探讨[J].石油化工自动化,2011,47(06): 17-21.

[2] 陆德明,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000.

[3] 蔡吉明,方宏昌.防喘振控制中的过程解耦与超驰控制分析[J].石油化工自动化,2011,47(06): 45-48.

[4] 王树青,戴连奎,于玲,等.过程控制工程[M].2版.北京: 化学工业出版社,2003.

[5] 关学忠.离心式压缩机防喘振模糊控制系统研究[J].自动化技术及应用,2006,25(08): 1-3.

[6] 鄢景华.自动控制原理[M].哈尔滨: 哈尔滨工业大学出版社,2006.

[7] 王明玉.离心式压缩机的防喘振控制[J].石油化工自动化,2000,36(05): 11-13.

[8] 王银锁.基于ITCC的离心式压缩机防喘振措施[J].化工自动化及仪表,2014,41(01):93-96.

Optimization of Automatic Control of Large Scale Compressor

Liu Tianbei, Xu Jirong

(East China Engineering Science & Technology Co.Ltd., Hefei,230088, China)

s: Stability and safety of whole chemical process are closely related to normal operation and safety protection of compressor. The classification of compressor is briefly introduced.Automatic control and interlock protection of large scale centrifugal compressor in chemical equipment are discussed.Conventional control and interlock protection are stressed for compressor unit. The avoidance of surge occurrence through process control and anti-surge decoupling is introduced in detail.The reduction of shutdown energy loss is realized through compressor internal circulation. Barring automation is improved through optimizing design.

compressor; anti-surge; internal circulation; safety interlock; barring

刘天贝(1982—),男,湖北十堰人,2004年毕业于武汉工程大学过程控制及自动化专业,现工作于东华工程科技股份有限公司,从事化工工程和环保市政工程的自动化设计工作,任工程师。

TP273

B

1007-7324(2016)06-0017-04

稿件收到日期: 2016-08-06,修改稿收到日期: 2016-09-08。