转化炉燃烧系统节能改造

2016-02-16四川天一科技股份有限公司四川610225

O 曾 超(四川天一科技股份有限公司 四川 610225)

转化炉燃烧系统节能改造

O 曾 超

(四川天一科技股份有限公司 四川 610225)

针对某装置转化炉燃料系统节能降耗问题,提出了改造方案。着重介绍了转化炉燃烧系统的控制原理,设计时应考虑的问题,并结合项目实例,提出了燃烧系统的改造方案。

转化炉;燃烧系统;选择性控制;节能改造

1.项目背景

国内某石化厂有套10000Nm3/h制氢装置,该装置建成至今运行了2年时间。在生产过程中发现,转化炉燃料天然气的消耗比设计值偏大约8%。装置设计满负荷情况下天然气消耗应为500Nm3/h,但实际操作中,在保证转化管出口温度达到设计值前提下,消耗的天然气在530~540Nm3/h之间波动,并且副产的蒸汽量也比设计值偏小一些。从装置按年运行8000小时计算,将多消耗天然气约30万标方,工业天然气价格按2.8元/标方计算的话,每年会额外产生约85万元成本。本着响应国家节能减排号召,也为企业节约成本,创造效益,希望对该装置进行节能改造。

2.现有方案分析

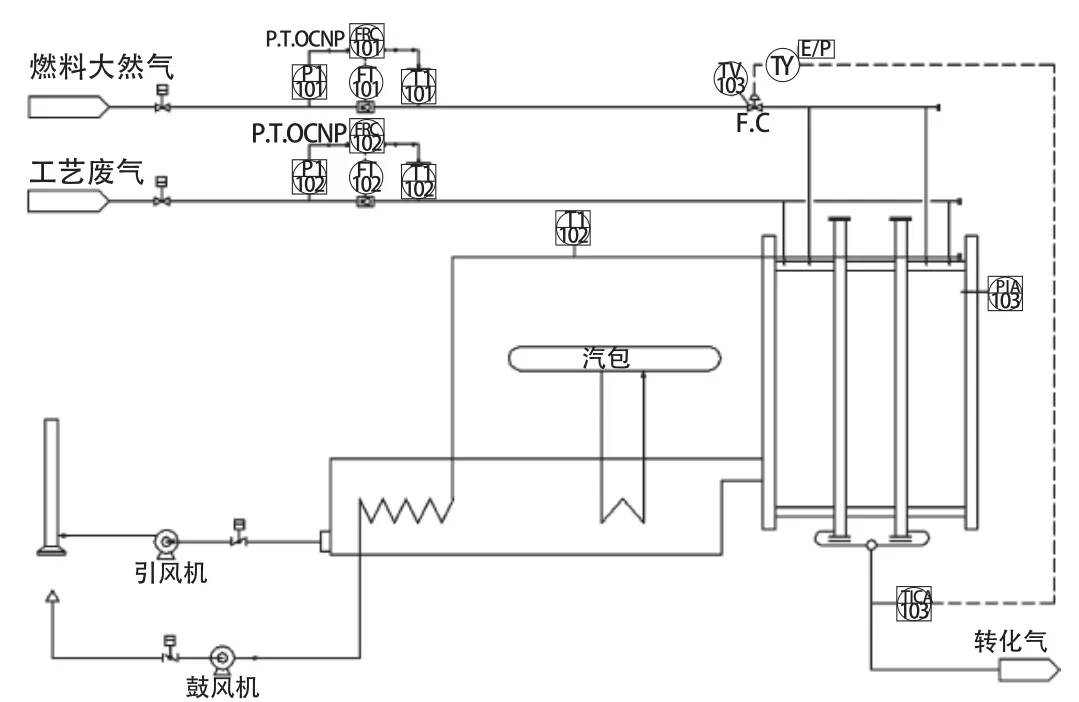

该装置转化炉部分流程简图如下:

从流程分可以看出,转化炉为转化反应提供热量,余热给一台中压汽包供热副产蒸汽以及为燃烧系统预热空气。转化炉燃料气为两股,一股为工艺废气,要求优先燃烧,不够的用天然气来补充,以稳定转化管出口温度。两股均有流量计量并带温压补偿。

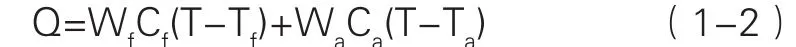

我们知道,当燃料燃烧时,燃烧的产物连同其他可能夹杂的气体都会升高到火焰温度,温度的高低取决于燃料的能量含量(即燃料的热值)。因为燃料的发热量是以J/kg为计量单位的,所以燃料的实际数量不会影响火焰温度。燃烧产物的显热或燃料和空气的显热都可以用来估算火焰温度,因为两者都满足能量守恒定律。热值为H,质量流量为Wf的燃料,其燃烧所产生的热流量Q为:

这个热流量必须等于把燃料流量和空气流量升高到火焰温度T所需的热流量,即:

式中,Wf,Wa:分别为燃料和空气质量流量;

Cf,Ca:分别为燃料和空气平均比热;

Tf,Ta:分别为燃料和空气入口温度;

为了保证完全燃烧,必须选择一个特定的空气/燃料比值K,这需要根据燃料的化学成分来确定。根据公式1-1与1-2,可以求得火焰温度为:

上述公式只有在没有过量燃料的情况下才成立。由于燃料往往比空气价值高的多,而且不完全燃烧会产生烟灰和一氧化碳,因此炉子总是在过量空气下运行,但是,显然只有在燃料和空气都不过量的情况下火焰温度才能达到最大值。当然,空气中的氮气不参与燃烧,但它起了稀释作用,从而降低了火焰的温度,所以大型燃烧炉一般都采用纯氧作为燃料。

因为空气过量或者不足均会使火焰温度下降,所以火焰温度不是一个特别容易控制的被调量。最常用的燃烧效率指标是燃烧产物中的含氧量。为保证完全燃烧所需的过量空气量取决于燃料的性质。本项目中所用的燃料为天然气,在5%过量空气下的燃烧效果最好。

基于以上理论可以发现,现有装置在燃料系统设计上基于某种考虑(可能是节约成本),省略了一些必要的检测点和控制回路,没有有效手段来检测和控制燃烧系统的空燃比。如送风流量没有检测,炉膛烟气氧含量没有在线分析,还有就是操作人员水平有差异,对烟气氧含量检测没有引起足够重视,使得转化炉热效率没有保持在较高水准,造成了燃料消耗偏大,副产蒸汽偏小的情况。

3.改进方案

转化炉主要的控制任务有三个:

①使转化管出口温度稳定;

②保证燃烧过程的经济性;

③保证炉膛负压的稳定;

上述三个控制任务是有关联的,为了完成这三个任务,有三个需要调节的过程量:燃料量、送风量以及引风量。新的控制方案就围绕着这三个过程量来进行设计,用三套控制回路来完成任务,主要方案如下:

(1)设置烟气检测手段

根据以往项目经验,转化炉燃烧效率最高时,烟气中的一氧化碳含量保持在百万分之一(ppm)范围,氧含量保持在1~2%范围。对于燃烧效率的检测可以从分析这两种气体含量着手,但是ppm级的一氧化碳分析仪价格比氧分析仪要高得多,而可靠性却不如氧分析仪,噪音也大。因此,从经济性考虑,烟气分析常通过测量氧含量来判断炉子的燃烧效率,对于烟气氧含量的测量,常用氧化锆法响应速度快,精确度较高,但氧化锆探头只能工作在650~850℃的高温环境,设置时应考虑合理的位置,若位置受限,则应考虑相应措施。此处选用直插式探头并带温度补偿型氧化锆分析仪。

(2)设置送风量检测手段

从流程可知,燃料气设置有带温压补偿的流量检测系统,但是送风系统却缺乏检测手段,因管道较大,此处选用均速管流量计对空气流量进行检测,配合鼓风机入口风门档板阀,组成送风量流量调节回路,对系统的空燃比进行有效控制。

(3)控制方案变更

从安全方面考虑,对燃料-空气控制系统要有一定的预防措施。空气不足会使燃料在炉中积聚,一旦点燃就可能发生爆炸,因此必须注意确保燃料的流量绝不超过给定的空气流量所允许的值。为了防止非稳态下燃料过剩,改造方案选用了选择性控制(也叫超驰(override)控制)

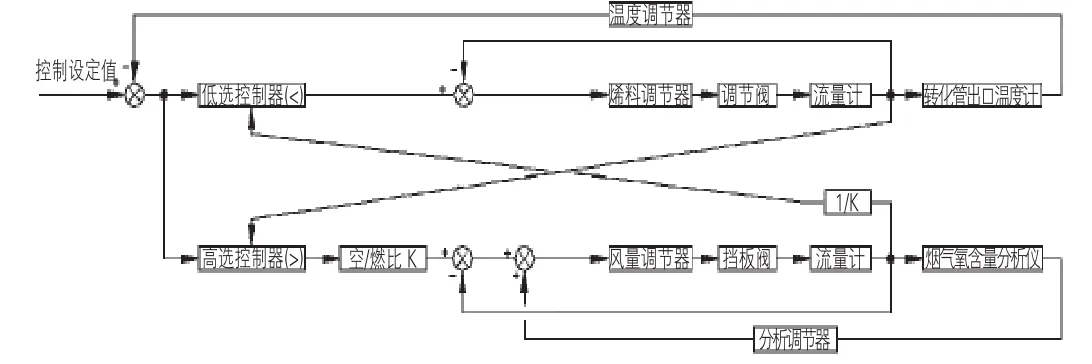

燃料、送风系统改造后的控制框图如下:

燃料气控制回路采用转化管出口温度与燃料气流量串级控制的思路,当转化管出口温度过低时,温度控制器输出增大,要求增加燃料气供给。而燃料气与送风组成的选择性调节系统则会根据温度控制器输出值,来保证燃料气流量和送风流量按一定比例进行增加或者减小,并且在动态变化的过程中也尽量维持空气和燃料的比值在空燃比设定值K附近。

送风量控制回路采用烟气氧含量测量与送风流量串级控制的思路。由于此转化炉涉及两种燃料混合燃烧,工艺废气的组成可以通过工艺物衡表得到,那么其热值及需要消耗的空气可以通过计算得出,但是始终会有一部分组分会发生变化,不能精确保证燃料和空气的合理配比。烟气中的氧气含量与过剩空气系数有比较固定的关系,通过控制烟气氧含量就可以间接实现过剩空气系数的测量和控制,也就实现了空燃比配比的控制。因此在空燃比选择性调节控制系统的基础上,将烟气氧含量测量设计成串级控制系统。

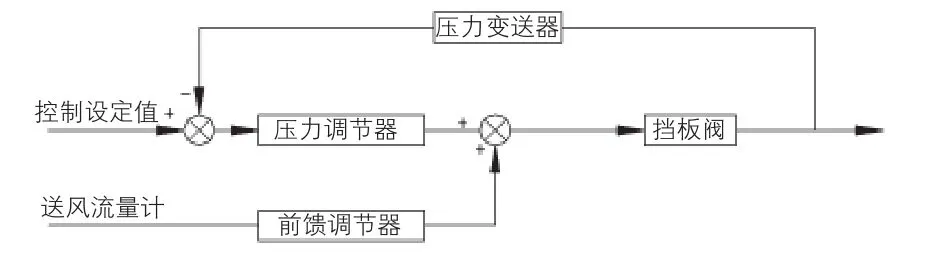

至于送风流量控制,因送风量和炉膛负压之间通常会相互影响,特别是在使用鼓风机和引风机时更加明显,这种关联作用最好用一个解耦器进行解耦。负压控制系统改造后的控制框图如下:

此装置炉膛负压控制值一般应控制在-20~-50Pa之间,若负压太小甚至为正压,则炉膛内热烟气甚至火焰上窜引发设备和人员事故,反之负压过大,会使大量冷空气漏进炉内,从而使热量损失增加,降低燃烧效率。应重点注意的是该测量值非常微小而且极易受环境影响,加上空气流量本身存在脉动,被调量的反应太灵敏会出现调节器的激烈跳变,需要在信号输入的时候做高频滤波处理,并且调节器建议设置一定范围的死区,避免意外的扰动造成回路的震荡。

(4)炉体的检查

对炉体、管道的保温施工进行检查,确保没有遗漏或者损坏。此方法并非控制手段,但是也有必要。良好的保温层能够减少管道和设备的散热损失,也是提高经济效益的有效途径,尤其是对长输管道和高温设备。

4.改造成果

经过停车改造,装置重新投入运行,在参数整定后,新增回路全部投入自动运行。在进行满负荷72小时考核期间,燃料天然气稳定在490~500Nm3/h之间,略低于设计值,达到改造的目的。同时因为自动化程度的提高,对操作人员的要求也相对降低了,操作人员只要熟悉操作数据,有一定的单元操作基础,就能很好的完成转化炉的控制。

结束语

随着市场竞争的日益加剧,产品价格一降再降,如何有效的节能降耗成为了企业生存的关键问题。不少企业在建厂初期一味着眼于建设期投资,往往抱着能用就行,人工不值钱的观念采取低价中标形式进行建设,却忘记了工厂自动化程度的提高,虽然投资也相应提高了,但是对装置的稳定、高效、节能却有很大的好处,还可以消除因操作人员水平参差不齐、精力不集中等人为因素所带来的扰动,减少非计划停车的频次,创造出很可观的隐形效益。设计方更应协助建设方,找到一个合理的平衡点,达到双方都满意的效果。

[1]陆德民,张振基,黄步余.石油化工自动控制设计手册第三版.北京:化学工业出版社,2000.

[2]蒋慰孙,俞金寿.过程控制工程第二版.北京:中国石化出版社, 2004.

[3]化工工艺设计手册第三版.北京:化学工业出版社,2003.

Conversion furnace combustion system energy saving transformation

Zeng Chao

(Sichuan tianyi science and technology Co., LTD, Sichuan ,610225)

in view of a certain unit conversion furnace fuel system problem of saving energy and reducing consumption, the retrofi t scheme is proposed. Conversion furnace combustion system are introduced, the control principle of design should consider the problem, and combining the project instance, the retrofi t scheme of combustion system are put forward.

conversion furnace;Combustion system;Selective control;Energy saving reconstruction

T

A

曾超(1982~),男,四川天一科技股份有限公司,研究方向:化工装置自控设计。