探索涩宁兰天然气管道的腐蚀因素及其防护处理

2016-02-16孙皓伍雪宁中国石油西部管道兰州输气分公司甘肃730070新疆乌鲁木齐铁路局铁龙建设安装有限公司新疆8300

O 孙皓伍雪宁(.中国石油西部管道兰州输气分公司 甘肃 730070 .新疆乌鲁木齐铁路局铁龙建设安装有限公司 新疆 8300)

探索涩宁兰天然气管道的腐蚀因素及其防护处理

O 孙皓1伍雪宁2

(1.中国石油西部管道兰州输气分公司 甘肃 730070 2.新疆乌鲁木齐铁路局铁龙建设安装有限公司 新疆 830011)

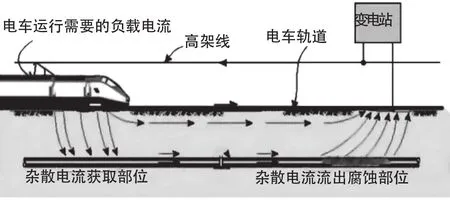

本文针对涩宁兰管线输送系统中压缩机组运行出现的应力腐蚀和管道的疲劳腐蚀以及天然气组分中硫化氢、二氧化碳、耐环烷酸腐蚀或管线可能出现的其他腐蚀所造成的管线内部腐蚀进行分析。由工业设备诸如电气化铁路、电解设备、变压器的接地体、高压电线路金属屏蔽层的破损和接地极、直流焊接设备等产生的杂散电流,在管道上感应出一个交流电压,威胁管线的安全。本文对以上危害提出预防性检修措施,以增加长输管道的长周期运行。

金属腐蚀;应力腐蚀;杂散电流;长输管道;腐蚀防护处理

1.管道中输送的天然气气体对管道的腐蚀分析

(1)金属腐蚀

①化学腐蚀原理

金属表面与环境介质发生化学作用而引起的腐蚀。

特点:在化学作用过程中没有腐蚀电流产生。金属在干燥的气体介质中和在不导电的液体介质中发生的腐蚀,都属于化学腐蚀。

②电化学腐蚀原理

在金属腐蚀的过程中伴随着电流的流动,是金属表面与离子导电的介质因发生电化学作用而产生的破坏。与化学腐蚀不同,电化学腐蚀的特点在于它的腐蚀历程可分为两个相对独立并且可同时进行的过程.

电化学腐蚀原理--绝大多数的电化学腐蚀属于微电池作用,介质中存在氧化性物质,氧气和氢离子构成吸氧和析氢腐蚀产生微观电化学不均匀性的主要因素是:

A.金属的化学成份不纯或合金的化学成份不均匀;B.合金组织不同或结构上的不均匀;C.应力状态上的不均匀。应力状态不同,应力高处为阳极,加速腐蚀;D.金属表面上氧化膜不完整,形成膜孔处和膜完整处的电化学差异。

天然气管线最常用的材料有碳钢、不锈钢、双相不锈钢。管线材料的选择应综合考虑当地的自然环境、水文地质、土壤成分、天然气组分适用范围、寿命周期、建设成本等因素。对于高腐蚀环境下的碳钢管线受腐蚀破坏的几率和风险高,并且以传统的碳钢为母材来抑制腐蚀的技术通常情况下,一是增加管道建设投资成本,二是风险大。所以耐腐蚀合金,特别是双相不锈钢则是最佳的选择方案。由于地面和地下的自然环境的影响,双相不锈钢将抵御来自内部和外部的共同威胁,所以腐蚀管理对于双相不锈钢管线和碳钢管线是一样的重要。

双相不锈钢未经适当正确的热处理,他将出现金属间相偏析,因为双相不锈钢的金属相组织中有约50%的奥氏体和约50%的铁素体,不当的热处理使材料的机械性能和抗腐蚀性能退化或者恶化。

气体冲刷的静电与腐蚀防护的外加电流综合作用分析。阴极保护系统的作用:管道防腐层在金属腐蚀控制方面主要起隔离的作用,阻止腐蚀电池中阴极与阳极间的腐蚀电流。但防腐层因施工、老化等原因,难免会存在缺陷与针孔,从而影响防腐层的保护效果。而且缺陷等处暴露的金属与防腐层覆盖的部分形成了小阳极和大阴极的局部腐蚀电池,将加速暴露金属的腐蚀速度。因此单独使用防腐层保护,效果是不理想的。另一方面单独使用阴极保护,由于耗电太大也不经济。因此采用防腐层与阴极保护的联合保护,将在防腐层缺陷等处的基因金属表面上进行集中的阴极保护,是最佳的、经济的保护形式。埋地管道通常采用涂层与电法保护(CP)共同组成的防护系统联合作用进行外腐蚀控制,这两种保护方法起着一种互补作用,涂层使阴极保护既经济又有效,而阴极保护又使涂层出现针孔或损伤的地方受到控制,该方法是已公认的最佳保护方法并广泛用于埋地管道的腐蚀控制,在我国的运用已有40余年的历史。但是在防腐层与阴极保护的联合保护中,应注意防腐层与阴极保护的匹配。一味追求高性能的材料、或过于相信阳极保护、不合理降低对防腐层的基本要求,都是不适宜的。严重的可造成保护的失败。阳极的驱动电压是阳极的开路电位(阳极与被保护结构断开时测量的阳极电位)减去被保护结构的极化电位。

外加电流阴极保护:强制电流流向被保护结构,又称为强制电流阴极保护。利用外部电源提供阴极保护电流的阴极保护技术。

应用各种埋地金属构筑物的阴极保护,如长输管道、站内埋地管道。它具有输出功率大,保护范围广,保护电位可调、可控,受地质环境条件影响小等优点,可以用于高土壤电阻率环境。但是需要可靠的外部电力供应,需要定期管理和维护;辅助阳极地床形式和位置选择不当时,可能对邻近金属构筑物产生干扰腐蚀。

(2)应力腐蚀

金属材料在持续应力和腐蚀性介质的协同作用下发生的腐蚀,其主要腐蚀特征是形成机械裂纹,由于此种腐蚀是裂纹向金属内部发展,则使得金属的强度大大降低,且裂纹一旦形成其扩展速度很快,并在破坏前没有明显的征兆。应力腐蚀发生的条件为特定介质、特定材料、特定应力、恒定的载荷、恒定的应变以及临界压力强度因子,在以上条件作用下,应力腐蚀将会在短时间内迅速破坏管道。

(3)疲劳腐蚀

金属材料在远低于他们的极限抗拉强度的条件下会形成裂纹,它同样是交变应力与腐蚀介质共同作用下的一种腐蚀,其主要影响因素为应力的变化频率以及选材。疲劳腐蚀相比于应力腐蚀,其发生的范围更广、更大,同样也更加难以预测更加容易大范围的爆发。

2.杂散电流的影响与分析

高压线并行或穿行段、铁路穿越段等必须测试。根据测试结果,给出干扰源情况、干扰特性和干扰结论,并提出防护建议。

杂散电流腐蚀特点:(1)腐蚀激烈;腐蚀集中于局部位置;有防腐层时,往往集中于防腐层缺陷部位;(2)短时间内发生点状腐蚀,造成泄露事故。外观判别法:杂散电流腐蚀时空蚀倾向性大,创面光滑,有时是金属光泽,边缘整齐,腐蚀产物似炭黑色细粉状,有水分存在时,可明显看到电解过程的痕迹。自然腐蚀时空蚀倾向较小,有黄色或黑色的质地较为疏松的锈层,创面边缘不整齐,清除腐蚀产物后创面较粗糙。

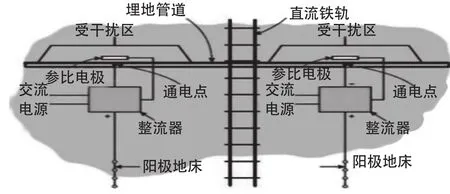

调查测定内容:管道和干扰源的相关位置;管地电位及其距离和时间分布;管壁中流动电流的大小和方向;泄露电流流出、流入的部位和大小;管道泄露电阻、管道沿线的土壤电阻率;管道已有阴极保护运行参数和运行状态;管道沿线大地中的杂散电流方向和地电位梯度。

管道干扰检测按照SY/T0017和GB/T50698-2011两项现行国家标准进行。干扰检测的主要手段是采用存储式杂散电流测试仪,连续测试并记录管道的交、直流电位。通过电位数值的大小、电位随时间变化的规律及电位随距离的分布状况,判断干扰类型,确认干扰范围,评价干扰影响程度,并调查干扰来源。

干扰测试段的确定可以遵循以下原则:交流干扰测试管段包括前期管理方提供的已知干扰位置,以及地面检测阶段测试桩交流电位测试结果确定的存在交流干扰管段。而直流干扰测试管段包括管理方提供的已知干扰位置和自然电位测试结果中电位异常管段,以及CIPS的测试结果确定的直流电位波动明显的管段。其次对上述干扰管段进行普测时,测试的间距可以根据交直流干扰强度和影响范围确定。

(1)杂散直流影响

处于直流电气化铁路、阴极保护系统及其它直流干扰源附近的管道,应进行干扰源侧和管道侧两方面的调查测试。当管道任意点上的管地电位较自然电位偏移20mV或管道附近土壤电位梯度大于0.5mV/m时,确认为直流干扰。管道直流干扰程度一般按管地电位较自然电位正向偏移值指标判定,当管地电位较自然电位正向偏移值难以测取时,采用土壤电位梯度指标判定杂散电流强弱程度。

对于钢质管道,直流杂散电流对管道腐蚀影响较大,约为9Kg/A-Year。

表1 直流干扰程度的判断指标

表2 杂散电流强弱程度的判断指标

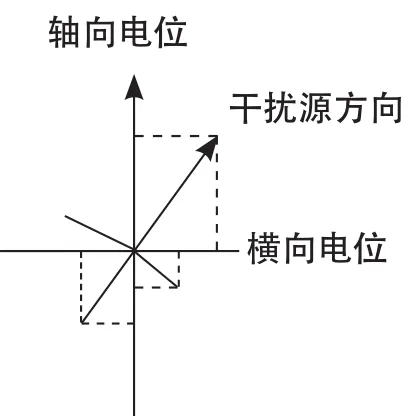

直流地电位梯度的测试,测定垂直的两个方向的地电位梯度,通过几个测试点的电位梯度的大小和方向,判断杂散电流源的方位。

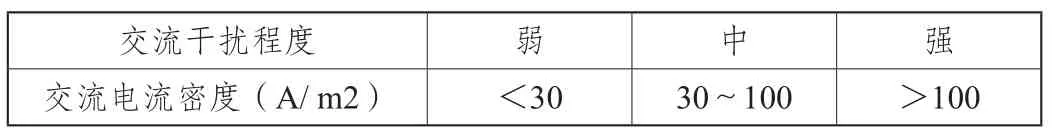

(2)杂散交流影响

杂散电流主要是由工业设备产生的,如:电气化铁路、电解设备、变压器的接地体、高压电线路金属屏蔽层的破损处和接地极、直流焊接设备等。但输电线路超过110KV,管线与其平行或交叉,都会在管道上感应出一个交流电压,若输电系统发生故障,其故障电流将会产生一个几千伏甚至上万伏的瞬间电压,威胁管线的安全。应满足GB/T50698-2011《埋地钢质管道交流干扰防护技术标准》中3.0.5、3.0.6、3.0.7条规定中的排流效果评定指标。

当管道上的交流干扰电压不高于4V时,可不采取交流干扰防护措施;高于4V时,应采用交流电流密度进行评估,交流电流密度可按下式计算:

式中:JAC——评估的交流电流密度(A/m2);V——交流干扰电压有效值的平均值(V);ρ——土壤电阻率(Ω·m);d——破损点直径(m)。

注:(1)ρ值应取交流干扰电压测试时,测试点处与管道埋深相同的土壤电阻率实测值;(2)d值按发生交流腐蚀最严重考虑,取0.0113。

管道受交流干扰的程度可按下表交流干扰程度的判断指标的规定判定。

表13交流干扰程度的判断指标

当交流干扰程度判定为“强”时,应采取交流干扰防护措施;判定为“中”时,宜采取交流干扰防护措施;判定为“弱”时,可不采取交流干扰防护措施。

测试步骤:①采用万用表在阴极保护测试桩处测试管道保护电位和交流干扰电位;②根据测试桩处电位测试数据,初步判断管道是否存在交、直流干扰,如果存在干扰,判定干扰区域;③采用四组测试仪,同步测试干扰区域管地交/直流电位,并绘制时间曲线,对比分析找出干扰最大的测试桩;④在干扰最大测试桩处采用十字交叉法,测试土壤电位梯度,采用电位向量图分析并查找并确定干扰源方向,确定干扰源位置;⑤采用杂散电流测试仪,进行连续测试,测定杂散电流干扰强度及其随时间变化曲线;⑥根据检测结果,编制杂散电流干扰检测报告。

图11 干扰源方向判定

3.机组长周期运行或间歇脉冲运行可能导致的风险进行分析

由于涩宁兰管线处于高原地带,给沿线用户供气的过程中由于海拔引起的高差变化较为明显,在较为明显的节点处可能导致气体的流态发生一定的变化,如对天然气增压后,在天然气出站后的一段时间内,气体都无法达到稳定的流动状态,此时的高压气体对管道产生的冲击;气体在管道内长时间流动后所引起的气体状态变化,主要是物理变化,其释放出的能量对管道产生的冲击;气体在管道输送中,处于爬坡时的引起气体状态变化,从而对管道产生的冲击。

气体在管道中的运行状况,通过对沿线各压气站之间的距离对比之后,可逐渐推测出由于燃压机组运行可能导致的疲劳或者应力腐蚀可能大致分为三种情况,第一种情况为流体出站紊流阶段,此时承受较大压力并且流体状态不稳,容易导致应力腐蚀;第二种情况为流体压力在管道中呈现明显下降趋势时,此时流体能量损失过快,对管道额冲击加大,容易导致应力腐蚀;第三种情况双线交叉增压,此种的疲劳腐蚀情况难以预测,同样也是最难以控制的,疲劳腐蚀一旦发生处理起来也极为不易。

(1)研究结果应用

对紊流部分进行判断,从而对紊流部分管段进行防治;

通过雷诺数计算公式以及泊肃叶公式可以对紊流区段进行判定,从而对处于紊流段的管道进行防护;对于站外管段来说,首先应当采取减少紊流区段的方法,加装整流器,尽可能的减少流体对管道的冲刷距离,其次在清管作业中增加超声破探伤,对处于紊流段的区段进行重点探测;对于站内管段来说,加强压缩机出口后的管段的弯头及焊缝的检测。

对于管道后段压力降低速度加快,流体对管道冲击加大问题的防治;

管道后段运行过程中压力迅速降低,又因为全线所辖管段都是埋地管道,所以对于管道情况的检测来说非常不利,因此我们应当通过对压降区段明显的部分进行重点防护,起始点的位置则可以通过管道运行平均压力点确定。通过长时间对管网压力变化的观察,来对管道可能发生疲劳腐蚀的部分进行判断;同时还可以通过对同流量、同运行状态的观察来对管网的运行状态进行了解,并通过对数据的积累分析,能够对管网的运行状态进行判断,保护管网安全平稳的运行生产。

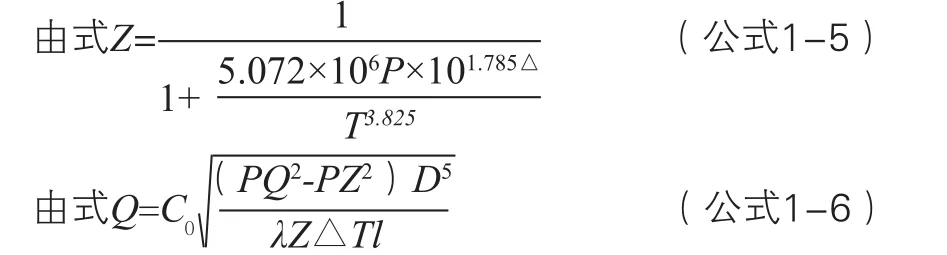

天然气在长输管道输送过程中出现由于疲劳或者应力腐蚀而导致的大面积漏气时,对于漏气点的位置进行判断;假设两站之间存在点a,在管道正常运行过程中点a流量与末站流量Q成比例关系,若此时a点出现大量泄漏而又不会导致阀室快速截断阀自动关断时a点流量变为qa1,而末站流量变为Q1,则此时qa1与Q1同样成比例关系,由此得知在其中ζ为天然气体积流量变化修正系数,而ζ的取值与气体组分以及管道输送压力及温度有关;

与公式1-4联立则可以求出点X的大概位置,其误差值约为±10km。

误差分析:其主要误差产生原因是由于压缩因子的微量变化,主要是由当时压力的微量变化所引起。

(2)改进办法

①由于管道设计、施工、运行多年,其当时的运行工况与现在的运行状态有很大的不同,需要对管道未来数年内的运行状态进行评估;②对压缩机进出口处弯管的材料状态进行详细、周密检查;③在周期性检测时,对弯头处采取法兰连接,以便日后损坏更换。

4.结论与认识

在管道运营技术日益成熟的今天,我们应当将更多地精力放在管道中后期的运营及事故预测防治上,而在管道管理保护的过程中,除日常的管道腐蚀与防护之外,我们更加不应该忽略压缩机这一强大外力对管道所造成的影响和对管道的慢性腐蚀,我们有必要针对压缩机这一必不可少的设备,来制定一个相对完善的管道防患措施,随着时间的推移,在日后的工作生产之中我们工作的中心也许会渐渐转向这个方面,来应对各种各样的会在后期运行过程中所遇到的问题。

Exploration of Corrosion Reason of Cullinan Shibuya Natural Gas Pipeline and the Protection Treatment

Sun Hao1, Wu Xuening2

(1.Petrochina West Pipeline Lanzhou Gas Branch, GanSu, 730070 2.Xinjiang Urumqi Railway Bureau Tielong construction installation CoLtd. Xinjiang, 830011)

In this paper, the corrosions include the stress corrosion and fatigue corrosion occurred on the pipes of compressor units, and the pipeline corrosion caused by some composition of natural gas such as H2S, CO2, naphthenic acid as well as other possible corrosion in Sebei-Xining-Lanzhou pipeline transfer system were analyzed. Also, the stray current arose by the ground bodies of industrial equipments include the electric railway, electrolysis equipments, transformer, the damaged metal shields and ground bodies of high voltage circuits, and direct- current- welding equipments, will induce a alternating voltage on pipelines which could threat the safety of pipelines. This paper will provide a preventative maintenance program to minimize the impacts of above factors.

metallic corrosion;stress corrosion;stray current;long distance transfer pipeline;corrosion preventive and protective measures

T

A

孙皓(1991~),男,中国石油西部管道兰州输气分公司,研究方向:管道运行及管道腐蚀研究。伍雪宁(1989~),女,新疆乌鲁木齐铁路局铁龙建设安装有限公司,研究方向:电气化铁路运行管理。