澄清池优化运行实践

2016-02-16吴贵德郭建东

吴贵德,殷 威,郭建东,王 鑫,马 健

(华能丹东电厂,辽宁 丹东 118300)

澄清池优化运行实践

吴贵德,殷 威,郭建东,王 鑫,马 健

(华能丹东电厂,辽宁 丹东 118300)

针对澄清池运行达不到额定出力的问题,找出了进水存有不饱和气体、泥渣回流量调整不当导致悬浮泥渣层上浮是其主要原因,通过引入、研究回流倍率概念;并进行加药量等参数调整试验,确定了澄清池的最佳运行参数,达到了预期效果。

澄清池;出力;不饱和气体;回流倍率;泥渣回流量

华能丹东电厂一期工程为Sargent&Lundy设计、整套引进的2×350 MW燃煤机组,锅炉补给水系统由U.S.FILTER公司设计、制造;水源来自铁甲水库,制水流程为预处理+碳滤器+一级复床+混床,预处理为澄清池+重力式滤池[1]。2个澄清池为机械搅拌泥渣再循环型,规格10 973 mm×4 572 mm,出力125 t/h;主体结构为混凝土+环氧涂层;内筒为碳钢+环氧涂层;搅拌器功率0.25 kW,转速20~103 r/min;刮泥板功率5.5 kW,转速0.008 8~0.02 r/min;出水浊度5 mg/L;混凝剂、助凝剂分别使用聚合铝和聚丙烯酰胺[2]。

1 存在的问题

2台澄清池2010年大修后,每次运行时间6~8 h,泥渣层就上浮,需静置5~6 h等待泥层下降;补给水供水设有2条管线,在补给水管线处理漏点进行切换的过程中,澄清池运行时间更短;特别是在冷冬,来水处于低温低浊状态,每台澄清池的出力只能达到50 t/h,相当于额定出力的40%,勉强能够满足冬季每天1 200 t的清水制备需求。

为谋求电厂的发展,履职电厂对工业企业实现节能减排的社会责任,电厂准备全部承担东港市80 t/h工业用汽的需求。因此,提高补给水处理制水能力、解决澄清池出力不足,成为了电厂的当务之急。如果澄清池能够达到额定出力,就能基本满足本地企业80 t/h工业用汽的需求。

2 原因分析

混凝技术在我国应用初期,“预处理、澄清池”运行遇到很多问题,特别是“低温低浊”水的处理,曾经引发了电厂化学界广泛、深入的探讨,现在随着各种水处理技术的出现和发展,“预处理、澄清池”问题已经较少提及,但是现实生产中此问题依然经常出现。

华能丹东电厂2台机组投产后,由于对制水量没有过高的要求,澄清池出力、制水能力不足的问题一直没有暴露出来。但是通过验证,设备达不到额定出力,说明设备、运行参数存在问题。

针对影响澄清池混凝效果的因素,在1999、2003年2次专业调试中,对澄清池运行参数都进行了精确的调整[3],虽然出水一直能够达标,但在影响澄清池混凝效果的诸多因素中,如温度,pH,原水浊度,混凝剂种类、用量,助凝剂的使用,有机物含量之外,仍有没考虑到的因素。

通过到供水量大的热电厂调研、讨论、查阅资料,找到了症结所在:澄清池进水存在过饱和气体,导致澄清池出力降低;回流倍率必须进行精确调整,才能提高澄清池出力。

3 采取的措施

3.1 调试前的准备

3.1.1 设备整治

a.澄清池出水收集管找平。澄清池出水收集装置为环形集水槽,布置辐射形的8根集水管;检查发现集水管不在同一水平面上,运行中造成澄清池偏流,影响澄清池出力;对集水管进行了找平处理。

b.保障集水管进水孔均匀。澄清池集水管的进水孔存在锈蚀、进水孔直径大小不一,也将造成澄清池运行时存在偏流;对此采取了除锈的措施。

3.1.2 进行加药量调整的小型试验

聚合铝是目前补给水预处理工艺中使用最广泛的一种混凝剂,其作用机理是:天然水中浊度的主要成分——微小悬浮物和胶体物质表面一般都带有负电荷,水中加入聚合铝,经水解后会生成带正电荷的氢氧化铝胶体絮状物(称为矾花),与水中的“浊度”物质通过中和、吸附、架桥、网捕等途径,在澄清池中形成悬浮泥渣层,对原水起到混凝、澄清作用。混凝剂的剂量要控制在满足混凝反应的最低加药量附近。加药量过低,混凝反应不完全,出水浊度升高,同时胶体硅去除率降低;加药量过高,首先会由于过量的聚合铝产生的纯粹氢氧化铝矾花比重较小,造成澄清池出水浊度升高,加重滤池负担,同时会增加水中阴离子含量(氯离子),增大阴床负担。

聚丙烯酰胺是助凝剂,但实际上首先是一种絮凝剂,加入水中后能强烈吸附杂质微粒而产生絮凝,由于其没有除铁和除有机物的能力,在补给水预处理工艺中只起辅助混凝的作用,因此主要被用作助凝剂,得到了广泛的使用,机理是利用其高分子链状结构的特性,在澄清池中将混凝过程中产生的较小矾花,链接、架桥成悬浮泥渣层,并增加其沉降速度。其剂量要控制在“将混凝剂在混凝过程中生成的较小矾花链接、架桥成较大絮凝体”的最低加药量附近;剂量过高除造成浪费外,过量的聚丙烯酰胺由于没有杂质微粒供其吸附,就不能产生絮凝,会随澄清池出水进入滤池、活性碳等后续设备,造成滤料板结等后果[4]。

通过化验室小型试验,寻找到了混凝剂、助凝剂最佳加药剂量。

3.1.3 确定刮泥板最佳转速

刮泥板在泥渣循环型澄清池中的作用是不断扰动池底泥渣,防止泥渣在池底浓缩、沉淀,使泥渣充分参与回流;其转速设置是根据泥渣沉降速度。

由于原水浊度比较低,为了充分利用已有的泥渣,维持正常的悬浮泥渣层泥渣浓度和沉降速度,经测定刮泥板不同转速时的泥渣沉降比,确定刮泥板转速由50%提高到90%,

3.2 整治澄清池进水过饱和气体问题

3.2.1 过饱和气体的来源

生水泵运行过程中盘根吸入空气,往往是水中过饱和空气常见来源;不能认为备用的水泵盘根不漏水就断定水泵盘根严密、不会吸入空气。

补给水管线长达23 km,管径为500 mm;因局部泄漏检修时进入空气,存在管路中可能出现一段是水、一段是空气的情况;检修后投入,随着压力的升高,管线中的空气会溶解在水中,进入澄清池后由于压力降低,其中的过饱和空气就会析出。

生水加热后,水对空气溶解能力降低,水中过饱和空气也要析出。

3.2.2 过饱和气体影响澄清池出水的原因

澄清池进水流量调节门离澄清池空气非常近,由于压力溶解在水中的空气经过流量调节门节流释压后而在进入澄清池前来不及析出,就进入澄清池。

水中含有过饱和空气,则其进入澄清池后会以微小气泡形式析出,被矾花的网状结构捕捉或吸附后,使矾花比重降低,澄清池运行中因为泥渣悬浮层下降速度降低而上浮,澄清池清水区变浅、出水水质恶化,严重时澄清池无法运行[5]。

3.2.3 改进措施

a.增加生水处于低压状态的管道长度。将澄清池进水流量调节门保持全开、改用生水泵出口门调节生水流量,在生水进入空分器之前,使生水处于低压的管线延长近50 m,过饱和空气从溶解状态以气泡形式析出,在空分器中逸出到大气中,提高空气分离效果,缓解过饱和气体对澄清池运行的影响,这是临时措施。条件成熟应进行如下改造:将生水加热器和澄清池流量调节门移到生水泵房,将生水管线抬高到空分器入口管的标高,并增加管道直径。

b.定期紧固、更换生水泵的石墨盘根。

c.分段在补给水管线的高点设置自动排气阀。

3.3 应用回流倍率概念确定最佳泥渣回流量

“回流倍率”在诸多“预处理”文献、教材等论述中,只是提到了概念,但是没有诸如“如何测量”、“如何调整”的说明。

3.3.1 重新定义澄清池的型式

国内外澄清池的型式很多,华能丹东电厂澄清池外方定义为“机械搅拌泥渣再循环型”,经比照澄清池内部结构和工艺流程,应该重新定义为“叶轮循环澄清池”;叶轮作用是将池底部泥渣提升至反应室中,实现泥渣循环参与混凝反应,加速混凝过程。

重新定义澄清池类型,对研究此类澄清池工作原理,找出影响其出力因素,具有重要意义,由此提出了“回流倍率”的概念。

3.3.2 回流倍率

调节叶轮转速,可改变循环泥渣的流量,即回流量,评价此功能的参数是澄清池泥渣回流量与澄清池进水流量之比,称为回流倍率,其设计一般为3~5倍;是澄清池在额定负荷下、兼顾搅拌强度、泥渣浓度、水在反应室中的反应时间等因素后,选定的回流量与进水量的关系。

在实际应用时,澄清池最佳叶轮转速是在回流倍率3~5倍范围内的某个转速;澄清池在运行时,叶轮转速一般不随负荷变化进行调整,即回流量是固定的,但回流倍率随负荷的改变而改变。

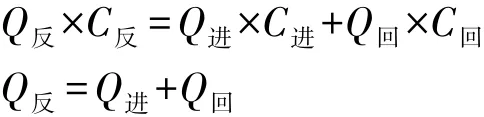

3.3.3 回流倍率测量公式的推导

假定最佳回流量应该在设计值范围内或附近,在可调范围内设置不同叶轮转速,测定回流倍率,然后在设计回流倍率范围内选定叶轮转速,最后以设备出力、出水质量做出判定。

在澄清池运行时回流过程中存在如下物料平衡:

可以得出回流倍率:

式中Q进——澄清池进水流量;

C进——进水悬浮物浓度;

Q回——泥渣回流量;

C回——回流悬浮物浓度;

Q反——反应室流量;

C反——反应室悬浮物浓度。

3.3.4 回流倍率的测量

澄清池设计出力是125 t/h,可以确定最佳叶轮转速实现的回流量应该在375~625 t/h范围内;测定时,澄清池负荷稳定在129 t/h,进水悬浮物为50 mg/L;设定叶轮转速指示值5种工况,分别为34%、40%、48%、60%、70%,每种工况稳定2 h后,取“泥渣回流”、“反应室”水样,测定悬浮物浓度,做出回流倍率、回流量—叶轮转速关系图,见图1。

图1 回流倍率、回流量-叶轮转速关系

3.3.5 回流倍率的控制原则

在确定最佳回流倍率时,应遵循“在保持出水质量最佳前提下,尽量保持较大的回流量,使澄清池充分发挥应对进水量、水质及温度发生波动时的缓冲能力”。

在泥渣浓度一定的前提下,如果回流量太小,因反应室中泥渣浓度过低,不利于混凝反应;反之回流量越大,反应室中泥渣浓度就越大,就有利于混凝反应;但回流量过大时,由于反应室流速过快,生水在反应室停留时间太短,混凝反应进行不彻底,使部分混凝反应滞后到清水区进行,造成清水区中矾花增多;或者由于流速过快,在反应中打碎的矾花无法在导流室中重新长大,进入泥渣分离区时不能沉淀,而是进入悬浮泥渣层,使回流泥渣浓度下降。

从图1可以看出,回流倍率、回流量与叶轮转速基本上是线性关系,叶轮转速与回流倍率的比值为7.8~8.11,平均值7.98;由此,基于较大的回流量有利于澄清池保持较强的抗波动能力的原则,在回流量设计值的上限600 t/h附近,确定以38%的叶轮转速运行,此时的泥渣回流量为595 t/h,回流倍率为4.76倍。

4 取得的效果

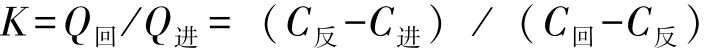

根据以上试验结果得到了澄清池运行包括加药剂量在内的最佳运行参数,见表1。

采用表1的运行参数,进行澄清池额定负荷的出水水质核定,从6月7日开始,经过60 h连续运行,澄清池达到额定负荷。加药剂量等运行参数见表2,澄清池运行流量平均值为126 t/h,达到额定出力,出水浊度平均值为0.88 mg/L,最大值为3.20 mg/L,出水水质在控制指标内。

5 经济效益分析

5.1 直接效益

澄清池出力不能达到额定值,在很多电厂都存在,向东港市工业企业提供工业用汽,澄清池出力问题,成了推动此项工作的瓶颈,如果新建澄清池,包括土建、设备、施工等费用需800万元。

表1 澄清池最佳运行参数

表2 澄清池考核试验数据

5.2 间接效益

5.2.1 降低澄清池药剂费用

按2013、2014年2年平均生水用量378 505 t计算,对调试前后使用的药剂量、费用等进行统计,见表3。

5.2.2 降低阴床再生用烧碱费用

由于澄清池混凝剂加药量的降低,进入阴床的氯离子含量要下降,阴床周期制水量将上升,制取同样数量的除盐水使用的烧碱用量要下降。

按2013、2014年2年平均除盐水量122 581 t计算,对调试前后使用的烧碱量、费用等进行统计,见表4。

表3 降低澄清池药剂费用一览表

表4 年节约烧碱费用一览表

调试后,澄清池出力达到额定值,澄清池药剂、阴床再生烧碱费用都大幅下降:澄清池药剂、阴床再生用烧碱费用由16.82万元下降到8.54万元,每年节约8.28万元,下降幅度为49.23%;如果考虑工业用汽80 t/h,费用将由77.07万元下降到49.35万元,每年节约27.7万元,下降幅度为35.97%。

[1]美国U.S.FILTER.CO..补给水处理系统运行维护手册[Z].

[2]武 哲,郭文志.补给水处理系统机械搅拌澄清池的特点及调试[J].东北电力技术,2000,21(7):30-32.

[3]范玉宝,吴贵德.华能丹东电厂锅炉补给水运行调试[J].东北电力技术,2008,29(8):37-41.

[4]肖作善,施燮钧,王蒙聚.热力发电厂水处理[M].北京:中国电力出版社,1996.

[5]齐铁范.水中过饱和气体对澄清池运行的影响[J].东北电力技术,1993,14(1):21-24.

Optimization Operation Practice of Clarification Tank

WU Gui⁃de,YIN Wei,GUO Jian⁃dong,WANG Xin,MA Jian

(Huaneng Dandong Power Plant,Dandong,Liaoning 118300,China)

For the output power questions of clarification tank run,the main reason is that suspended sludge layer goes up caused by unsaturated gas at water inlet and improper pressure adjustment of sludge quantity of reflux.Adjustment experiment is carried out by in⁃troducing to reflux ratio and dosage,optimum operation parameters of the clarifier are determined to achieve the desired results.

Clarification tank;Output power;Unsaturated gas;Reflux ratio;Sludge quantity of reflux

TU991.2

A

1004-7913(2016)09-0045-04

吴贵德(1963—),男,学士,高级工程师,从事火力发电厂化学专业技术管理工作。

2016-06-24)